Лабораторная работа № 4 Расчет тканевого фильтра

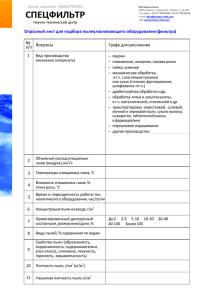

advertisement

Лабораторная работа № 4 Расчет тканевого фильтра Рукавные тканевые фильтры – широко распространенные и эффективные аппараты пылеулавливания, их применяют для отделения пыли от газов и воздуха в различных отраслях промышленности: в черной и цветной металлургии, химической и нефтяной промышленности, промышленности строительных материалов и т.д. Рукавные фильтры представляют собой аппараты с корпусами прямоугольной или круглой формы (рис.). Внутри корпусов подвешены рукава диаметром от 100 до 300 мм высотой от 0,5 до 10 м. Фильтрация воздуха или газа осуществляется пропусканием запыленной среды через ткань рукава. В рукавных фильтрах разной конструкции газ может перемещаться в направлении рукава наружу или наоборот. После того, как гидравлическое сопротивление достигает предельно допустимой величины, производят регенерацию рукавов (сбрасывание в бункер накопившегося слоя пыли). Для регенерации используют обратную импульсную и струйную продувку, которая может применяться в сочетании с механическим встряхиванием. Помимо способа регенерации, рукавные фильтры различаются площадью фильтрующей поверхности, допустимой величиной рабочего давления (разрежения), количеством секций, формой, диаметром, высотой и конструктивными особенностями рукавов (наличие каркаса, колец по высоте рукава и т.д.). Рукавные фильтры обеспечивают очистку воздуха и газов от пыли (в том числе высокодисперсной) эффективностью до 99% и выше. Степень очистки газа в рукавном фильтре определяется дисперсностью и другими свойствами улавливаемой пыли, качеством фильтровального материала, способом и режимом регенерации, величиной удельной газовой нагрузки, гидравлического сопротивления и др. Пропускная способность рукавного фильтра зависит от площади фильтрирующей поверхности и удельной газовой нагрузки, определяемой по эксплуатационным и опытным данным. Расчет тканевого фильтра Целью расчета является определение площади фильтрации, а после выбора типоразмера устанавливаемых фильтров – их числа. Площадь фильтрации зависит от количества (объема) фильтруемого запыленного газа (с учетом увеличения его объема в результате увлажнения и подсоса воздуха), наличия ввода воздуха для обратной продувки и изменения объема газов при изменении температуры, а также гидравлического сопротивления фильтра, сопротивлением запыленной ткани. определяемого в основном Рис. Схема рукавного фильтра с обратной продувкой и встряхиванием: а – режим фильтрования; б – режим регенерации. 1 – входной патрубок; 2 – корпус фильтра; 3 – рукав; 4 – продувочный клапан; 5 – выпускной клапан; 6 – коллектор очищенного газа; 7 – вал механизма встряхивания; 8 – пылевыгрузное устройство Количество воздуха, подсасываемого на охлаждение запыленного газа с температуры газа до допустимой температуры смеси (газ - воздух), подаваемой в фильтр, определяется по формуле, м3/ч, C rtr t r C rtr ,D t r ,D , м3/ч, Vo,в Vo,r tr tв Cr t r Cв t в где V’ o,r – расход сухого очищаемого газа при нормальных условиях, м3/ч; С rtr и С rtr ,D – теплоемкости соответственно запыленного газа при температурах t r и t r,D , кДж/(м3град); С вtв – теплоемкость атмосферного воздуха при t в , кДж/(м3град); t rD – допустимая рабочая температура очищаемого газа, °С; t r – температура отходящего на очистку газа, °С; t в – температура воздуха, °С. Полное количество смешанного с воздухом газа, поступающего на фильтрацию при нормальных условиях, м3/ч, V o,r = V’ o,r + V o,в . Расход сухого смешанного газа при рабочих условиях, м3/ч, 2 Vг Vo ,г 101,3 273 t г ,D , 273 Pбар Р г где P бар – барометрическое давление на местности, кПа; Р г - избыточное давление (разряжение) газа, кПа, («+» если P г избыточное давление; «-» если P г – разряжение). Расход влажного смешанного газа при рабочих условиях, идущего на фильтрацию, м3/ч, V х х Vг г Vо,г 1 г Vo ,в 1 в , Vo,г 0,804 0,804 где X г и X в – содержание водяных паров в отходящем газе и атмосферном воздухе соответственно, кг/м3. Плотность влажного газа при нормальных условиях, кг/м3, ρ o . г . в л = 0,804(ρ o,r + X r )/(0.804 + X r ), где ρ o, г – плотность сухого газа при нормальных условиях. Плотность влажного воздуха при нормальных условиях, кг/м3, ρ o , в , в л = 0,804(ρ o,в + X в )/(0.804 + X в ). где ρ o, в – плотность сухого воздуха при нормальных условиях. Плотность влажного смешанного газа при нормальных условиях, кг/м3, о,вл о,г ,вл Vо,г V о ,в,вл о,в . Vо ,г Vо,г Плотность влажного смешанного газа при рабочих условиях, кг/м3, г о ,вл 273Р бар Р г . t г ,D 273101,3 Коэффициент динамической вязкости при рабочей температуре, Па с : газа г о ,г 273 К г t г ,D 273 t г ,D 273 К г 273 3/ 2 ; 273 К в t г ,D 273 воздуха в о ,в ; t г ,D 273 К в 273 273 К Н 2О t г ,D 273 3 / 2 воды Н О о ,Н О ; 2 2 t 273 г , D 273 К Н 2 О V V V смешанного газа г г о ,г в о ,в н о г ; 2 V Vо ,г Vо,г г 3/ 2 Здесь μ o,r , μ o,в, μ o ,(H 2 O) – коэффициенты динамической вязкости газа, воздуха, воды соответственно при нормальных условиях, Па с . Концентрация пыли в смешанном влажном газе при рабочих условиях, 3 / г/м , Z=ZО VO,Г /VГ , где Z o – концентрация пыли в отходящем на очистку газе при нормальных условиях, г/м3. 3 Расчетная допустимая газовая нагрузка при заданных условиях, м /(м2мин), q ф q н K 1 K 2 K 3 K 4 K 5 ., где q н – нормативная газовая нагрузка фильтра, м3/(м2мин). Коэффициенты К 1 , K 2 , K 3 , K 4 , К 5 определяются по формулам или выбираются из условий: К 1 из табл. 1; K 2 = 0,983ехр[-0,00169 Z ]; К 3 = 1,3, если d м > 100 мм; К 3 = 1,1, если 5 < d м ≤ 100; К 3 = 1,0, если 10 < d м ≤ 50; K 3 = 0,9, если 3 ≤ d м ≤ 10; К 3 = 0,75, если d м < 3; К 4 = 1,058еxр[-0,00353 t r,D ] К 5 = 1 при Z > 0,02 г/м3; К 5 = 0,96 при Z < 0,2 г/м3. Гидравлическое сопротивление фильтровальной перегородки с учетом пыли, оставшейся на ней после регенерации, кПа, р1 г ф , где ω ф – скорость фильтрации, м/с; А 670 10-6 (1 - п зтк (h o 2 / 3 dм )1,75 пз , 1/м; Здесь h о – удельное гидравлическое сопротивление ткани, отнесенное к толщине 1м при скорости воздуха 1 м/с, кПа; d м – средний медианный диаметр пылевых частиц, мкм; ε тк – пористость ткани; ε п – пористость слоя пыли, осевшей на фильтре. ε п = 1 – 79 d м 0,47 Таблица 1 Значение скорости фильтрации и коэффициента К 1 для некоторых материалов и способов регенерации 3 Материал Стеклоткань Лавсан Нетканый материал Лавсан Нетканый материал Способ регенерации Обратная продувка Обратная продувка со встряхиванием Импульсная продувка Импульсная продувка Струйная продувка 4 Скорость фильтрации К1 0,3 - 0,8 0,63 0,5 - 0,9 0,84 1,6 - 3,5 1 1,6 - 3,5 1 3,0 - 6,0 1,1 Нитрон Обратная продувка со встряхиванием Струйная продувка Полифен Струйная продувка Шерсть 0,7 - 0,9 0,84 3,0 - 6,0 1,1 3,0 - 6,0 1,1 Пористость ткани и удельное гидравлическое сопротивление для некоторых типов тканей приведена в табл. 2: Допустимое гидравлическое сопротивление фильтра с накопившейся на нем пылью ΔР ф = Δр 1 + Δр 2 , где Δp 1 – сопротивление фильтровальной перегородки с учетом пыли, оставшейся на ней после регенерации, кПа; Δp 2 – сопротивление слоя пыли, кПа. Гидравлическое сопротивление корпуса фильтра, кПа, р к вх2 г , где ξ – коэффициент сопротивления входного патрубка и корпуса фильтра. Таблица 2 Значения пористости ε тк и гидравлического сопротивления h о для некоторых типов тканей Материал ε тк h о , кПа Стеклоткань 0,52 2700 Лавсан 0,75 189 Нетканый материал 0,35 9200 Шерсть 0,88 84 Нитрон 0,83 180 Полифен 0,66 880 Расчетное время процесса фильтрации, с, 1000 Р ф ф Z А В , ф 60 1000 ф г 60 где В 817(1 - п d м пз ч , м/кг ; ρ ч – плотность пылевых частиц, кг/м3. 5 Расчетное количество регенераций фильтра за 1 час работы, 1/с, n p = 3600/(τ ф + τ p ), где τ p – рекомендуемое время регенерации фильтра, с; τ ф – расчетное время процесса фильтрации, с. Ориентировочное количество воздуха, идущего на продувку при регенерации фильтра, м3/ч, Vp Vт n p p / 3600 . Ориентировочная площадь фильтрации, м2, Fф (Vг Vp)/(60qф ) . Используя нормативные данные (табл. 8.3-8.11) выбирают марку фильтра с некоторым запасом по площади фильтрации (F ф ≥ F’ ф ) и число секций N с . Площадь одной секции, м2, F c = F ф /N c . Фильтрущая поверхность, отключаемая на регенерацию, м2 , Fp Fф р n p . Уточненное количество воздуха, идущего на продувку при регенерации фильтра при ω продувки ≈ ω ф , м3/ч, Vр 60 Fр ф . Уточненная площадь фильтрации, м2 , Fф, y (Vг Vp )/(60q ф ) Fp . Отличие нормативной и уточненной площади фильтрации, %, F Fф Fф, у . Fф Суммарное время регенераций (N с - 1) секций фильтра τ p,с = (N c – 1)τ p . Продолжительность периода фильтрования для любой секции фильтра τ ф должна быть больше суммарной продолжительности регенерации остальных секций τ p,с (τ ф > τ p,c ). Фактическая газовая нагрузка фильтра, м3/(м2мин), qф Vг / 60 Fc q ф . Fф Fс Отличие фактической и расчетной газовых нагрузок %, q qф q ф . qф Количество пыли накапливающейся на секции фильтра за период между отдельными регенерациями, кг, М с =МF c /1000, где М – количество пыли, оседающей на 1 м2 поверхности фильтра, г/м2, М Z ф ф . 6 После определения ориентировочной площади фильтрации необходимо произвести выбор фильтра (табл. 3…11) Таблица 3 Фильтры рукавные с обратной продувкой типа ФРО (материал рукавов: t 1300 C лавсан, нитрон, полифен, t 220o C - стеклотань) Модель фильтра Характеристика Фильтрующая поверхность, м2 Количество рукавов Количество секций Высота рукава, м Диаметр рукава, мм Габаритные размеры: LxBxH, м Масса, т 12501 1266 16501 1688 25001 2530 41002 4104 51002 5130 60002 6156 70002 7182 8000-2 252 336 504 432 540 646 756 864 86 8 200 8 8 200 12 8 200 8 10 300 10 10 300 12 10 300 14 10 300 16 10 300 5,10* 6,84* 13,77 6,60* 6,84* 13,77 9,60* 6,84* 13,77 12,6* 9,84* 16,20 15,6* 9,84* 16,20 18,6* 9,84* 16,20 21,6* 9,84* 16,20 24,6* 9,84* 16,20 37,8 50,4 75,6 108,5 136 162,8 190 217 8208 Таблица 4 Фильтры типа ФРКИ (рукавные, каркасные с импульсной продувкой) ФРКИХарактеристика ФРКИ-30 ФРКИ-60 ФРКИ-90 ФРКИ-360 180 Фильтрующая поверхность, м2 Количество рукавов Количество секций Высота рукава, м Количество электромагнитных клапанов Габаритные размеры: LxBxH, м Масса, т 30 60 90 180 360 36 1 2 72 2 2 108 3 2 144 4 3 288 8 3 6 12 18 24 48 1,46х 2,66х 3,62 2,82х 2,06х 3,62 4,14х 2,06х 4,62 5,48х 2,06х 4,62 5,85х 4,37х 4,88 1,3 2,1 3,0 4,6 9,9 Примечание. Диаметр рукава 130 мм, ткань – лавсан (130°С) 7 Таблица 5 Фильтры типа ФРКДИ (Рукавные, каркасные с двусторонней импульсной продувкой Характеристики ФРКДИ-500 ФРКДИ-720 ФРКДИ-1100 Фильтрующая 550 720 1100 поверхность, м2 Количество рукавов 216 288 432 Количество секций 6 8 12 Габаритные размеры 1,94х 4,37х9,21 6,28x4,37х 9,21 8,95х4,37х9,21 L х В х Н, м Количество 72 96 144 электромагнитных клапанов Масса, т 20,5 28,7 33,0 Примечание. Диаметр рукава 130 мм, высота 6 м; ткань – лавсан(1300C) Таблица 6 Фильтры типа СМЦ-101А (регенерация обратной продувкой) Габаритные Характеристика 1 2 3 Фильтрирующая 55; 50 116; 110 287 поверхность секции, М2 Высота рукава 2,25 4,5 9 Габаритные размеры LхВхН, м 3,2 х1,7 3,2x1,7x9,2 3,2x1,7x13,9 Масса, т 2,4; 2,75 3,2;3,6 14 Примечания. 1. Диаметр рукава 200 мм; количество рукавов 36; ткань – лавсан. 2. Для габарита 1 собирают не более четырех секций, для габарита 2 и 3 – не более 10 секций. 3. Фильтры 1-го и 2-го габаритов могут быть снабжены механизмами встряхивания. 8 Таблица 7 Фильтры типа УРФМ (регенерация обратной продувкой с встряхиванием) Характеристика Фильтрующая поверхность, м2 Количество секций Число рукавов Габаритные размеры Масса, т УРФМ -11M УРФМ-3 2300 20 840 23x4,8x13,4 109 1610 14 488 16,1x4,8x13,1 78,3 Примечание. Диаметр рукава 220 мм, высота 4,063 м, ткань – нитрон (130 С). Таблица 8 Фильтры типа ФРОС (регенерация обратной продувкой сжатым воздухом при Р = 0,15 + 0,20 МПа) о Характеристика Фильтрующая поверхность, м2 Количество секций ФРОС-9 ФРОС13,5 9 13,5 20 31 66 4 4 6 6 8 16 16 36 36 76 Габаритный размеры LxBxH, м ФР0С-20 ФРОС-31 ФРОС-66 4,5х 5,5х 5,2х 6,2х 2,17х 2,17х 2,76х 2,76х 1,8 1,0 1,6 1,6 Масса, т 1 1,1 2,0 2,3 Примечание. Ткань – металлическая сетка С120 (500 оС) 9 6,9х 3,36х 2,2 3,7 Таблица 9 Фильтры типа РФСП (регенерация поэлементной струйной продувкой) Характеристика Фильтрующая поверхность, м2 РФСП-П РФСП-1580 370 1580 Количество секций 4 20 Количество рукавов 88 480 Диаметр рукавов, мм 360 220 Габаритны размеры 11,5х5,05х13,2 25,75х7,74х11,77 LхBхH,м Масса, т 42 180 Примечание. Высота рукава 5 м; ткань – лавсан (130°С) Таблица 10 Фильтры типа ФРП (рукавные импульсные) Характеристики Фильтрующая поверхность, м2 Максимальная производительность, тыс. м3/ч ФРИ-630 ФРИ-800 ФРИ-1250 ФРИ-1600 606 808 1212 1616 58,2 77,6 116,5 155,2 Габаритные размеры LxBxH, м 4,52х 4,22х 9,325 5,85х 4,22х 9,325 8,54х 4,22х 9,325 11,22х 4,22х 9,325 Масса фильтра, т 15,03 18,57 25,52 33,14 10 Таблица 11 Фильтры ФКИ (кассетные импульсные) Характеристика ФКИ - 28 ФКИ- 84 ФКИ-168 Фильтрующая поверхность, м2 28 84 168 Количество кассет, шт 1 3 6 Производительность, тыс.м3/ч 3,36 11,09 17,1 Габаритные размеры LxBxH, м 2,4x22,45х6,8 2,65хЗ,55х7,1 5,ЗхЗ,55х7,1 11 Исходные данные для расчета и задачи исследования 1. По заданным исходным данным (табл. 12) выбрать и рассчитать различные типы тканевых фильтров. Необходимо на начальном этапе варьировать все возможные способы регенерации фильтра. ВНИМАНИЕ! ДОПУСТИМУЮ РАБОЧУЮ ТЕМПЕРАТУРУ ГАЗА ВЫБИРАТЬ В ЗАВИСИМОСТИ ОТ ВИДА ФИЛЬТРУЮЩЕГО МАТЕРИАЛА!! ВЫБИРАТЬ ТОЛЬКО ТОТ ТИП ФИЛЬТРА, КОТОРЫЙ ПОДДЕРЖИВАЕТ ВЫБРАННЫЙ СПОСОБ РЕГЕНЕРАЦИИ! Результаты расчета занести в отчет по форме: Способ регенерации Тип фильтрующего материала Допустимая рабочая температура газа, С Выбранный тип фильтра Расчетное время фильтрации, с Показатели работы фильтра Количество Расчетное Отличие пыли на количество нормативной поверхности регенераций и фильтра, г/кв.м фильтра за час уточненной площади фильтрации, % Количество пыли, накапливаю щейся на одной секции, кг 2. Для одного из выбранных фильтров по указанию преподавателя проанализировать влияние среднемедианного размера пыли и скорости фильтрации на показатели работы фильтра. Сделать выводы. 12 Таблица 12 Вар иант 1 2 3 4 5 6 7 8 9 10 11 12 Расход Темпер газа на атура очистку, газа, куб.м/час град С 2900 3600 3800 5400 6200 2800 3300 5100 5600 3900 4600 10000 200 220 240 190 270 330 140 110 260 300 310 270 Темпе ратур а воздух а, С 10 18 24 33 44 25 18 23 32 12 33 40 Исходные данные для расчета Содержа Содержа Барометри Давлен ние ние ческое ие водяных водяных давление, (разреж паров в паров в кПА ение) газе, воздухе, очищае кг/куб.м кг/куб.м мого газа, кПа 0,05 0,01 99 -10 0,02 0,02 99,5 -12 0,03 0,01 100 -15 0,05 0,02 100,5 -22 0,02 0,01 101 -28 0,1 0,02 101,5 0 0,1 0,02 99 5 0,04 0,01 99,5 12 0,08 0,02 100 14 0,06 0,01 100,5 18 0,1 0,02 101 22 0,1 0,01 101,5 25 13 Конце нтрац ия пыли в газе, г/куб. м Средний медианн ый размер пыли, мкм Плотность пылевых частиц, кг/куб.м 10 15 25 33 44 56 65 23 54 28 31 33 0,5 2 3 5 2 10 1 4 8 6 1 0,1 1800 2400 3200 2600 2800 3300 1900 2100 2500 3100 3500 1900 Результаты расчета контрольного примера По результатам расчета пользователем программного продукта может быть сформирован отчет и экспортирован в форматы .xls либо .pdf. Пример расчета контрольного примера приведен ниже: Расчет тканевого фильтра Исходные данные Расход сухого очищенного газа при н.у., м3/с Температура отходящих на очистку газов, °C Температура воздуха, °С Допустимая рабочая температура газа, °С Плотность газа при н.у., кг/м3 Плотность воздуха при н.у., кг/м3 Коэффициент динамической вязкости газа при н.у., Па с Коэффициент динамической вязкости воздуха при н.у., Па с Коэффициент динамической вязкости воды при н.у., Па с Теплоемкость отходящего газа при температуре газа, кДж/(м3 град) Теплоемкость отходящего газа при допустимой температуре газа, кДж/(м3 град) Теплоемкость отходящего воздуха при температуре воздуха, кДж/(м3 град) Содержание водяных паров в отходящих газах, кг/м3 Содержание водяных паров в воздухе, кг/м3 Барометрическое давление на местности, кПа Избыточное давление (разрежение) газа, кПа Средний медианный размер частиц, мкм Концентрация пыли в отходящих на 14 2900 300 20 130 1,3 1,293 1,79E-05 1,75E-05 1E-05 1,08 1,07 1,297 0,05 0,01 101,3 -10 0,5 13,3 очистку газах, г/м3 Плотность пылевых частиц, кг/м3 Оптимальная скорость газа на патрубке фильтра, м/с Коэффициент сопротивления входного патрубка и корпуса Допустимое сопротивление слоя на фильтре, кПа Скорость фильтрации, м/мин Тип материала Способ регенерации фильтра Тип пыли Удельная газовая нагрузка, м3/(м2 мин) Результаты расчета Тип фильтра Полное гидравлическое сопротивление фильтра, кПа Расчетное время процесса фильтрации, с Количество пыли на поверхности фильтра, г/м2 Расчетное количество регенераций за один час работы Количество воздуха, идущего на продувку при регенерации фильтра, м3/ч Ориентировочная площадь фильтрации, м2 Площадь одной секции, м2 Поверхность, отключаемая на регенерацию, м2 Уточненное количество воздуха, м3/ч Уточненная площадь фильтрации, м2 Отличие нормативной и уточненной площади, % Расчетная газовая нагрузка, м3/(м2 мин) Количество пыли, накапливающаяся на секции за время между регенерациями 15 2800 8 2 0 0,57 Стеклоткань обратная продувка пыль антрацитного угля, возгонов металла 1,6 ФРО-1250-1 1,016 132,014 6,025 20,929 1866,921 334,613 14,721 294,395 10068,295 906,338 28,409 0,493 0,089