Перспективные методы производства ультратонких волокон для

advertisement

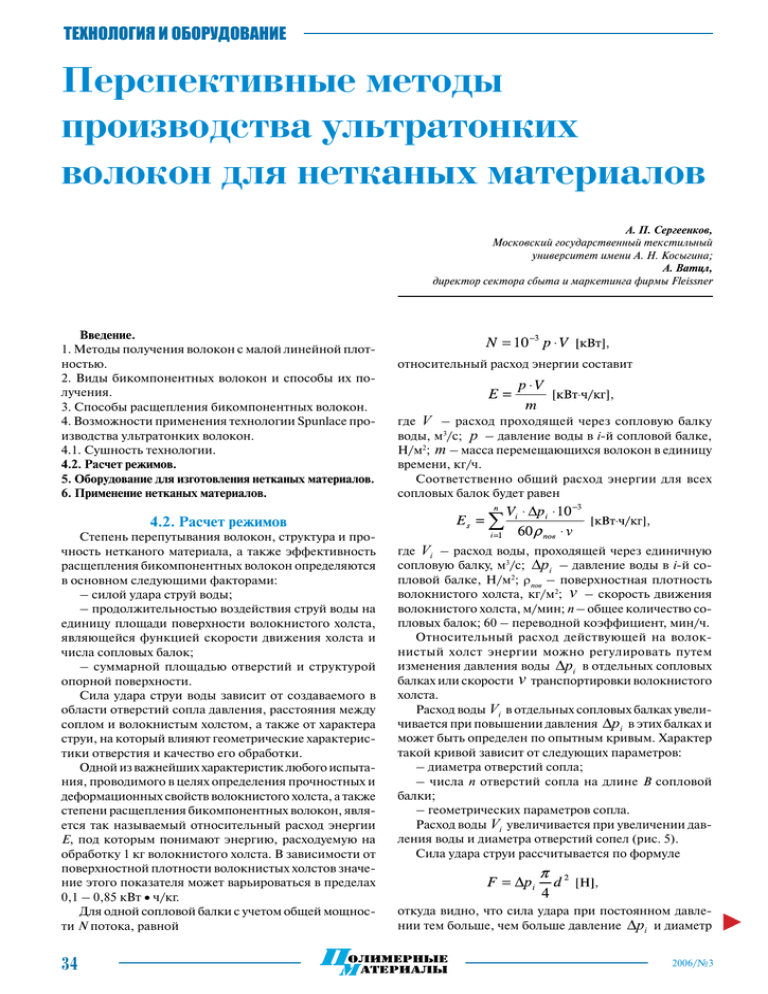

технология и оборудование Перспективные методы производства ультратонких волокон для нетканых материалов А. П. Сергеенков, Московский государственный текстильный университет имени А. Н. Косыгина; А. Ватцл, директор сектора сбыта и маркетинга фирмы Fleissner Введение. 1. Методы получения волокон с малой линейной плотностью. 2. Виды бикомпонентных волокон и способы их получения. 3. Способы расщепления бикомпонентных волокон. 4. Возможности применения технологии Spunlace производства ультратонких волокон. 4.1. Сушность технологии. 4.2. Расчет режимов. 5. Оборудование для изготовления нетканых материалов. 6. Применение нетканых материалов. относительный расход энергии составит где V – расход проходящей через сопловую балку воды, м3/с; p – давление воды в iй сопловой балке, Н/м2; m – масса перемещающихся волокон в единицу времени, кг/ч. Соответственно общий расход энергии для всех сопловых балок будет равен 4.2. Расчет режимов Степень перепутывания волокон, структура и прочность нетканого материала, а также эффективность расщепления бикомпонентных волокон определяются в основном следующими факторами: – силой удара струй воды; – продолжительностью воздействия струй воды на единицу площади поверхности волокнистого холста, являющейся функцией скорости движения холста и числа сопловых балок; – суммарной площадью отверстий и структурой опорной поверхности. Сила удара струи воды зависит от создаваемого в области отверстий сопла давления, расстояния между соплом и волокнистым холстом, а также от характера струи, на который влияют геометрические характеристики отверстия и качество его обработки. Одной из важнейших характеристик любого испытания, проводимого в целях определения прочностных и деформационных свойств волокнистого холста, а также степени расщепления бикомпонентных волокон, является так называемый относительный расход энергии Е, под которым понимают энергию, расходуемую на обработку 1 кг волокнистого холста. В зависимости от поверхностной плотности волокнистых холстов значение этого показателя может варьироваться в пределах 0,1 – 0,85 кВт • ч/кг. Для одной сопловой балки с учетом общей мощности N потока, равной 34 где Vi – расход воды, проходящей через единичную сопловую балку, м3/с; ∆p i – давление воды в iй сопловой балке, Н/м2; ρпов – поверхностная плотность волокнистого холста, кг/м2; v – скорость движения волокнистого холста, м/мин; n – общее количество сопловых балок; 60 – переводной коэффициент, мин/ч. Относительный расход действующей на волокнистый холст энергии можно регулировать путем изменения давления воды ∆pi в отдельных сопловых балках или скорости v транспортировки волокнистого холста. Расход воды Vi в отдельных сопловых балках увеличивается при повышении давления ∆pi в этих балках и может быть определен по опытным кривым. Характер такой кривой зависит от следующих параметров: – диаметра отверстий сопла; – числа n отверстий сопла на длине В сопловой балки; – геометрических параметров сопла. Расход воды Vi увеличивается при увеличении давления воды и диаметра отверстий сопел (рис. 5). Сила удара струи рассчитывается по формуле откуда видно, что сила удара при постоянном давлении тем больше, чем больше давление ∆pi и диаметр 2006/№3 технология и оборудование Рис. 5. Зависимость расхода воды для сопловой балки длиной 1 м, имеющей 40 отверстий на 1 дюйм, от давления воды при различном диаметре отверстий сопел (числа справа, мм) отверстий сопла, что подтверждается данными, приведенными на рис. 6. Мощность потока воды составляет где (здесь с – константа). Тогда значение N при постоянном диаметре отверстий сопел должно увеличиваться пропорционально давлению в степени 3/2 (см. также рис. 7): Кроме того, при прочих равных условиях мощность потока воды заметно возрастает при увеличении диаметра отверстий сопел (см. рис. 7.) Прямые линии F = 0,4 Н и F = 0,6 Н на рис. 7 соответствуют постоянным значениям силы удара струи воды (соответственно – 0,4 Н и 0,6 Н). Из этих графиков следует, что чем больше диаметр отверстий, тем при более низком давлении воды достигается одна и та же величина силы удара струи. Учитывая, что на эффективность расщепления бикомпонентных волокон влияют как сила удара струи, так и давление, можно выбрать оптимальный с точки зрения потребления энергии режим работы установки. Скорость струи воды описывается известным выражением: где ρ – плотность воды. Рис. 6. Зависимость силы удара струи от давления при различном диаметре отверстий сопел (числа справа, мм) 2006/№3 Рис.7. Зависимость мощности потока воды от давления при различном диаметре отверстий сопел (числа справа, мм) При увеличении поверхностной плотности волокнистого холста для достижения высокой степени расщепления бикомпонентных волокон необходимо применять более высокое давление, особенно в тех случаях, когда желательно обеспечить расщепление волокон не только на поверхности, но и в глубине структуры холста. В настоящее время только оборудование фирмы Fleissner позволяет работать с давлением до 40 МПа (разрабатываются также сопловые балки для работы с давлением до 60 МПа). Степень расщепления бикомпонентных волокон увеличивается при увеличении силы удара струи воды (рис. 8), давления и диаметра отверстий сопел (рис. 9). Следует отметить, что максимальное давление воды (40 МПа) устанавливается только при переработке волокнистых холстов с особенно высокой поверхностной плотностью. При скреплении холстов со средней поверхностной плотностью (200 250 г/м2) давление воды поддерживается примерно на уровне 25 МПа. Холст подвергается обработке струями воды поочередно с обеих сторон. Струи наиболее интенсивно воздействуют на поверхностные слои холста, что обеспечивает более высокую степень расщепления бикомпонентных волокон именно в этих слоях. Во внутренней части волокнистого холста степень расщепления бикомпонентных волокон заметно ниже, однако она возрастает по мере увеличения давления и силы удара струй воды. Прочность, объемная масса и поверхностные характеристики получаемого из ультратонких волокон нетканого материала зависят в основном от следующих параметров гидродинамического скрепления холста: – числа сопловых балок; – диаметра струй воды; – плотности расположения отверстий в сопловой балке; – давления; – скорости движения волокнистого холста; – поверхностной плотности волокнистого холста; – степени вакуумирования, создаваемого для удаления водновоздушной смеси. Вместе с тем прочность нетканого полотна зависит от свойств волокон и увеличивается прежде всего с увеличением их длины и линейной плотности. Средняя относительная разрывная нагрузка не- 35 технология и оборудование Рис. 8. Зависимость степени расщепления бикомпонентных волокон от силы удара струй воды Рис. 10. Зависимость разрывной нагрузки нетканого полотна от давления воды при различной поверхностной плотности (числа справа, г/м2) обрабатываемого волокнистого холста Рис. 9. Зависимость степени расщепления бикомпонентных волокон от давления воды в сопле при различном диаметре отверстий сопла(числа справа, мм) тканого полотна при его испытании на растяжение определяется по формуле: где – разрывная нагрузка полотна в продольном направлении, Н/5 см.; FL– ширина растягиваемой полоски полотна; FQ– разрывная нагрузка полотна в поперечном направлении, Н/5 см. На рис. 10 приведена зависимость прочности нетканого полотна от давления воды при различной поверхностной плотности обрабатываемого волокнистого холста. Чрезмерное повышение давления при обработке легких волокнистых холстов приводит к снижению прочности нетканого полотна. При высоком потреблении энергии максимальная прочность нетканого полотна практически не зависит от относительного расхода энергии (рис. 11). Только при снижении расхода энергии до определенного уровня прочность нетканого полотна начинает также уменьшаться. Эту точку, соответствующую минимально необходимому расходу энергии, необходимо определять для каждого волокнистого холста индивидуально, чтобы обеспечить наиболее эффективную с экономической точки зрения его обработку. Более эффективное упрочнение волокнистого холста достигается при последовательной обработке его 36 Рис. 11. Зависимость относительной разрывной нагрузки нетканых полотен от относительного расхода энергии: 1, 2 – целлюлозное волокно марки Lyocell; 3, 4 – полиэфирное волокно; 1, 3 – испытание в продольном направлении; 2, 4 – испытание в поперечном направлении струями воды с обеих сторон (рис. 12). В первую очередь это относится к волокнистым холстам с высокой поверхностной плотностью порядка 200 – 600 г/м2. 5. Оборудование для изготовления нетканых материалов Волокнистые холсты, подвергаемые обработке струями воды, могут быть изготовлены разными способами. Выбор способа холстоформирования определяется требованиями к вырабатываемому из ультратонких волокон нетканому материалу. При изготовлении нетканых материалов с низкой поверхностной плотностью (высококачественных протирочных салфеток из ультратонких волокон) валичная чесальная машина или аэродинамическое холстоформирующее устройство непосредственно агрегируется с установкой для скрепления холста способом spunlace. При выработке нетканых материалов с высокой поверхностной плотностью, используемых в качестве основы под различные покрытия, для формирования волокнистого холста применяется агрегируемый с чесальной машиной механический преобразователь прочеса. 2006/№3 технология и оборудование Расщепление бикомпонентных волокон сегментной структуры и скрепление волокнистого холста при изготовлении легких нетканых материалов осуществляется на трехступенчатой установке Aquajet фирмы Fleissner с поочередной двухсторонней обработкой холста струями воды (рис. 13, 14), а при производстве тяжелых нетканых материалов – на пяти или многоступенчатой установке (рис. 15, 16). Для интенсивной сушки таких волокнистых холстов, имеющих пониженную воздухопроницаемость, применяются высокопроизводительные одно или многобарабанные сушилки фирмы Fleissner. На рис. 17 приведена схема поточной линии для изготовления нетканых материалов по технологии spunlace. Обработке струями воды могут быть подвергнуты также волокнистые холсты, состоящие из целлюлозных волокон типа Lyocell (см. рис. 9). В отличие от бикомпонентных волокон сегментного типа, расщепляемых на ультратонкие волокна путем гидродинамической обработки, при переработке волокон типа Lyocell используется их склонность к фибриллированию. Эти целлюлозные волокна, выпускаемые фирмами Courtaulds и Lenzing, благодаря своим высоким прочностным и другим специфическим свойствам могут быть эффективно использованы в производстве нетканых материалов технического назначения. Волокна фирмы Lenzing имеют относительно низкую склонность к фибриллированию и применяются главным образом в изготовлении одежды. Для производства нетканых материалов технического назначения в настоящее время используются волокна фирмы Courtaulds. Других аналогичных специальных волокон, обладающих высокой склонностью к фибриллированию и фибриллируемых с приемлемо низкими затратами энергии, на сегодняшний день не существует. Исходные волокна имеют обычно линейную плотность 0,13 – 0,17 текс, а получаемые из них фибриллы имеют толщину в пределах 0,5 – 1,5 мкм. Степень фибриллирования волокон зависит от давления в соплах, силы удара струи воды и собственно вида перерабатываемых волокон. Волокнистые холсты из волокон Lyocell, обрабатываемые при низком и среднем давлении, приобретают в результате фибриллирования мягкую поверхность, хорошую драпируемость и большую площадь поверхности, что проявляется в резком повышении влагопоглощающей и влагоудерживающей способности. Повышенная прочность таких волокнистых холстов как в сухом, так и в мокром состоянии позволяет при последующем пропитывании уменьшить расход связующих веществ. Рис. 14. Общий вид установки Aquajet для двухсторонней трехступенчатой обработки волокнистого холста Рис. 12. Зависимость разрывной нагрузки нетканого полотна от Рис. 15. Схема установки Aquajet для двухсторонней пятиступенчатой обработки волокнистого холста числа этапов его гидродинамической обработки Рис. 13. Схема установки Aquajet для двухсторонней трехступенчатой обработки волокнистого холста 2006/№3 Рис. 16. Общий вид установки Aquajet для двухсторонней пятиступенчатой обработки волокнистого холста 37 технология и оборудование Рис. 17. Схема поточной линии для изготовления нетканых материалов способом spunlace: 1 – первая чесальная машина; 2 – вторая чесальная машина; 3 – преобразователь прочеса; 4 – вытяжное устройство; 5 установка Aquajet; 6 – система циркуляции и очистки воды для установки Aquajet; 7 – пропиточное устройство; 8 – сушильная машина; 9 – сматывающий узел 6. Применение нетканых материалов Благодаря пониженной проницаемости волокнистые холсты из волокон Lyocell могут применяться в качестве защитных материалов. Кроме того, волокна Lyocell могут быть использованы для производства протирочных салфеток, а в смеси с полиамидными волокнами – для выработки основ под покрытия, например под искусственную кожу. До сих пор ультратонкие волокна, получаемые путем расщепления бикомпонентных волокон, являются относительно дорогими и потому применяются для производства высококачественных изделий. По мере увеличения объемов производства таких волокон, несомненно, будут расширяться и области их применения. В настоящее время в секторе нетканых материалов можно выделить следующие основные направления применения ультратонких волокон: Таблица 1. Показатели свойств обычных полиэфирных (ПЭ) и нерасщепленных полиэфирнополиамидных бикомпонентных волокон (ПЭ/ПА) сегментного типа с 16 сегментами (длина волокон 38 мм) Показатель ПЭ ПЭ/ПА Линейная плотность, текс 0,167 0,22 Относительная разрывная нагрузка, Н/текс 0,502 0,612 20 48 Удлинение при разрыве, % – искусственная кожа для производства обуви, сумок, обивочных материалов для мебели, одежды; – синтетический бархат; – обивочные материалы, например для обтягивания автомобильных кресел; – протирочные салфетки; – изоляционные материалы; – материалы для ультратонкой фильтрации; – материалы для домашнего хозяйства; – синтетические кровеносные сосуды и другие специальные изделия. К наиболее важным достоинствам неткных материалов, полученных из расщепленных полиамидно-полиэфирных бикомпонентных волокон сегментного типа, относятся: – высокая воздухо и паропроницаемость; – высокая объемная плотность; – высокая прочность; – отличный текстильный гриф и высокая мягкость; – хорошие физиологические свойства, важные прежде всего для одежных изделий; – высокая износостойкость благодаря полиамидной составляющей; – водоотталкивающие и ветрозащитные свойства. Производство искусственной кожи из ультратонких волокон. Производство искусственной кожи до настоящего времени развивалось наиболее быстро в Японии, Южной Корее и на Тайване. К основным производителям искусственных кож относятся фирмы Kuraray, Toray, Kanebo, Teijin и Kolon. Фирмой Kuraray была установлена линия по производству искусственной кожи в КНР по заказу правительства этой страны. Основными видами выпускаемых искусственных кож являются Amaretta (фирма Kuraray), Escaine, Alcantara (фирма Toray). При разработке технологии искусственной кожи основной целью было создать из волокон структуру, аналогичную сетчатой структуре коллагена натуральной кожи. Коллагеновые волокона имеют уникальную структуру: они состоят из пучков тончайших волокон. Поэтому основной предпосылкой для создания высококачественной искусственной кожи была разработка ультратонких волокон. Из бикомпонентных волокон сегментного типа Таблица 2. Показатели свойств различных холстов на основе полиэфирных волокон, расщепленных по технологии spunlace Волокно Показатель Полиэфирное Толщина, мм Поверхностная плотность, г/м2 Разрывная нагрузка*, Н/5 см Средняя относительная разрывная нагрузка, Н⋅м2/г Удлинение при разрыве*, % Прочность на раздир*, Н/5 см Прочность на продавливание, Н/см 2 Полиэфирнополиамидное 0,35 – 0,40 0,55 – 48 40 65 90 85 121,6/62,4 150/30 154,4/127,6 211,8/175,2 237/210 1,91 2,25 2,17 2,15 2,60 28/62 30/120 48/55 36/3 40/60 30,7/25,7 – 41,2/37,7 51,9/43,1 – 70,6 – 70,6 107,8 – * В числителе – значение показателя в продольном направлении холста, в знаменателе – в поперечном. 38 2006/№3 технология и оборудование формируют волокнистый холст, а затем с помощью химических растворителей удаляют один из полимерных компонентов волокна, получая в результате желаемое микрофибриллированное волокно. После этого волокнистый холст пропитывают полиуретановым связующим для достижения требуемых механических свойств, грифа и эластичности. Полуфабрикат подвергают отделке, например крашению, шлифованию поверхности и ворсованию. Расщепление бикомпонентных волокон на фибриллы может осуществляться и с использованием технологии spunlace. В процессе фибриллирования площадь поверхности волокон резко увеличивается: для состоящего из семи сегментов волокна – в три раза, а для волокна, состоящего из 16 сегментов, – почти в семь раз. При расщеплении состоящих из 36 сегментов волокон суммарная длина 1 г получаемых ультратонких волокон достигает 100 км. Большая площадь поверхности волокон в нетканом материале обусловливает хороший отвод водяных паров. Поэтому нетканые материалы из ультратонких волокон обеспечивают отличную комфортность одежным изделиям, а также высокие показатели абсорбции и адсорбции, необходимые для многих изделий технического назначения. Для основы под синтетическую кожу важное значение имеют прочностные свойства волокон (табл. 1). После обработки струями воды волокнистый холст из расщепленных бикомпонентных волокон имеет более высокие прочностные свойства по сравнению с холстом из обычных полиэфирных волокон (табл. 2). Решающее значение для достижения высокой прочности и требуемого соотношения прочностных показателей в продольном и поперечном направлениях имеют прочностные свойства отдельных волокон и способ формирования волокнистого холста. Приведенные в табл. 2 данные получены при давлении воды около 12 МПа, обеспечивающем степень расщепления бикомпонентных волокон в пределах 60 – 70 %. При увеличении давления воды возрастает степень расщепления волокон, увеличивается суммарная площадь контакта между волокнами в холсте. В частности, для химических волокон с линейной плотностью 1 денье суммарная площадь контакта составляет 300 см2/г, для волокон с линейной плотностью 0,3 денье – 5 500 см2/г, для волокон с линейной плотностью 0,1 денье – 10 000 см2/г. С повышением степени расщепления и увеличением содержания ультратонких волокон в холсте прочность нетканого материала существенно возрастает. Нетканые материалы, полученные по технологии spunlace, имеют значительно более высокие показатели относительной разрывной нагрузки, чем изготовленные механическим иглопрокалыванием, что во многом объясняется расщеплением бикомпонентных волокон, сопровождающимся повышением объемной плотности и соответственно прочности материала. Это позволяет изготавливать нетканые материалы с низкой поверхностной плотностью и высокими прочностными свойствами, что предопределяет возможности снижения расхода волокнистого материала. 2006/№3 Протирочные салфетки и фильтровальные материалы из ультратонких волокон. Протирочные материалы, изготовленные из ультратонких волокон, применяются в бытовых условиях, в общественных заведениях, в автомобилях. Преимущества таких нетканых материалов объясняются большой суммарной площадью поверхности волокон. Благодаря своей тонкости микроволокна таких протирочных материалов могут проникать даже в микропоры очищаемой поверхности. До настоящего времени протирочные материалы из ультратонких волокон применялись для протирки стекол очков, в медицине, в качестве высококачественных протирочных салфеток в домашнем хозяйстве. Такие нетканые материалы имеют относительную разрывную нагрузку порядка 2 – 3 Н⋅м2/г, а при переработке холстов, полученных фильерным способом, – даже до 3,5 Н⋅м2/г. Другие области применения. Нетканые материалы из суперультратонких волокон имеют очень хорошие перспективы для применения в качестве фильтровальных материалов. В настоящее время изготовленные из таких волокон иглопробивные материалы применяются для очистки воздуха от пыли и в качестве внутренних фильтров в автомобилях. Расширяется применение ультратонких волокон в производстве фильтров для стерильных помещений. Производство бикомпонентных легкоплавких волокон (включая бикомпонентные расщепляемые волокна сегментного типа) менее чем за 10 лет увеличилось с 2,5 – 5,0 до 28 тыс. т в год. Основное количество этих волокон использовано для производства нетканых материалов нового ассортимента. Совершенно очевидно, что потребление бикомпонентных волокон типа «ядро – оболочка» и типа «сторона к стороне» в промышленности нетканых материалов будет продолжать увеличиваться. Это подталкивает фирму Fleissner к продолжению разработок в области переработки расщепляемых бикомпонентных волокон сегментного типа. Совместно с фирмой Hills Inc. (США) фирма Fleissner продала США поточную линию, позволяющую вырабатывать как обычные бикомпонентные волокна, так и расщепляемые бикомпонентные волокна сегментного типа. Переналадка линии с одного вида волокна на другое осуществляется путем замены прядильных пластин. До настоящего времени такие волокна производились только в Японии, Южной Корее и на Тайване. Advanced Methods of Ultrathin Fiber Manufacture for Nonwoven Fabrics Production А.P. Sergeenkov, A. Watzl Nonwoven fabrics production is one of the most rapidly developing branches of the textile industry. Results of activities carried out by Fleissner GmbH (Germany) to develop and introduce so called spunlace technology for production of fibrous canvas by splitting and entangling synthetic fibers using water or gas spays under high pressure. 39