h - Мордовский государственный университет имени Н.П. Огарева

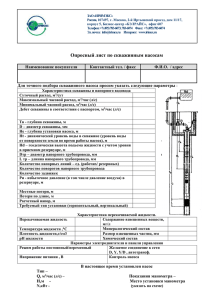

advertisement