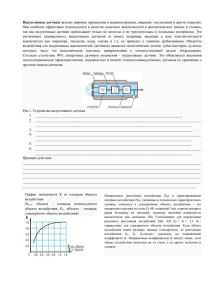

Физические основы получения информации Информационно

advertisement