Расчетная часть Контрольная часть Ввод данных Анализ

advertisement

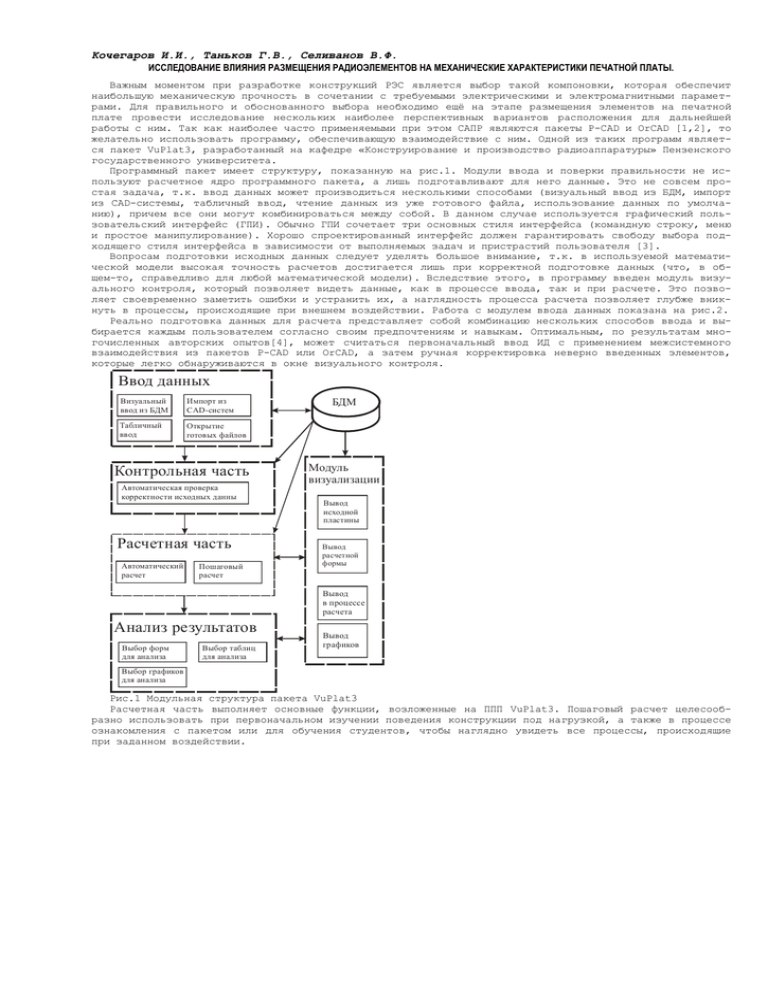

Кочегаров И.И., Таньков Г.В., Селиванов В.Ф. ИССЛЕДОВАНИЕ ВЛИЯНИЯ РАЗМЕЩЕНИЯ РАДИОЭЛЕМЕНТОВ НА МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПЕЧАТНОЙ ПЛАТЫ. Важным моментом при разработке конструкций РЭС является выбор такой компоновки, которая обеспечит наибольшую механическую прочность в сочетании с требуемыми электрическими и электромагнитными параметрами. Для правильного и обоснованного выбора необходимо ещѐ на этапе размещения элементов на печатной плате провести исследование нескольких наиболее перспективных вариантов расположения для дальнейшей работы с ним. Так как наиболее часто применяемыми при этом САПР являются пакеты P-CAD и OrCAD [1,2], то желательно использовать программу, обеспечивающую взаимодействие с ним. Одной из таких программ является пакет VuPlat3, разработанный на кафедре «Конструирование и производство радиоаппаратуры» Пензенского государственного университета. Программный пакет имеет структуру, показанную на рис.1. Модули ввода и поверки правильности не используют расчетное ядро программного пакета, а лишь подготавливают для него данные. Это не совсем простая задача, т.к. ввод данных может производиться несколькими способами (визуальный ввод из БДМ, импорт из CAD-системы, табличный ввод, чтение данных из уже готового файла, использование данных по умолчанию), причем все они могут комбинироваться между собой. В данном случае используется графический пользовательский интерфейс (ГПИ). Обычно ГПИ сочетает три основных стиля интерфейса (командную строку, меню и простое манипулирование). Хорошо спроектированный интерфейс должен гарантировать свободу выбора подходящего стиля интерфейса в зависимости от выполняемых задач и пристрастий пользователя [3]. Вопросам подготовки исходных данных следует уделять большое внимание, т.к. в используемой математической модели высокая точность расчетов достигается лишь при корректной подготовке данных (что, в общем-то, справедливо для любой математической модели). Вследствие этого, в программу введен модуль визуального контроля, который позволяет видеть данные, как в процессе ввода, так и при расчете. Это позволяет своевременно заметить ошибки и устранить их, а наглядность процесса расчета позволяет глубже вникнуть в процессы, происходящие при внешнем воздействии. Работа с модулем ввода данных показана на рис.2. Реально подготовка данных для расчета представляет собой комбинацию нескольких способов ввода и выбирается каждым пользователем согласно своим предпочтениям и навыкам. Оптимальным, по результатам многочисленных авторских опытов[4], может считаться первоначальный ввод ИД с применением межсистемного взаимодействия из пакетов P-CAD или OrCAD, а затем ручная корректировка неверно введенных элементов, которые легко обнаруживаются в окне визуального контроля. Ввод данных Визуальный ввод из БДМ Импорт из CAD- систем Табличный ввод Открытие готовых файлов Контрольная часть Автоматическая проверка корректности исходных данны Расчетная часть Автоматический расчет Пошаговый расчет БДМ Модуль визуализации Вывод исходной пластины Вывод расчетной формы Вывод в процессе расчета Анализ результатов Выбор форм для анализа Выбор таблиц для анализа Вывод графиков Выбор графиков для анализа Рис.1 Модульная структура пакета VuPlat3 Расчетная часть выполняет основные функции, возложенные на ППП VuPlat3. Пошаговый расчет целесообразно использовать при первоначальном изучении поведения конструкции под нагрузкой, а также в процессе ознакомления с пакетом или для обучения студентов, чтобы наглядно увидеть все процессы, происходящие при заданном воздействии. Рис.2 Экран подготовки данных Широкие возможности для визуализации процесса ввода, расчета и последующего анализа полученных данных предоставляет соответствующий модуль. На начальном этапе пользователь может видеть вводимую им плату и элементы на ней. Это позволяет облегчить ввод и уменьшить число ошибок. В процессе расчета по желанию пользователя на экран могут выводиться любые рассчитываемые параметры. Для ускорения процесса расчета этот вывод может быть отключѐн. И, наконец, при анализе результатов доступен просмотр перемещений по всему полю пластины, как максимальных, так и полученных на последнем шаге; просмотр перемещений в зависимости от времени (в контрольных точках (КТ); число этих точек может быть равно числу узлов платы, но для ускорения расчета лучше взять меньшее число КТ); просмотр максимальных напряжений и их изменение в процессе расчета, а также ряд других вспомогательных параметров. Таким образом, наглядность и прозрачность процесса расчета (Рис.3) позволяет глубже вникать в процессы, происходящие при заданных внешних воздействиях и обдуманно и обоснованно принимать верные проектные решения. Использование систем информационной поддержки ЖЦ позволяет уже на ранних этапах обоснованно выбирать основные параметры изделий, обеспечивая требуемый уровень их надежности и качества до этапа изготовления, в том числе и по устойчивости к вибронагрузкам. Оценка динамических характеристик проектируемой аппаратуры, таких как резонансные частоты, перегрузки и максимальные перемещения при различных воздействиях [6]позволяют внести коррективы в проект на ранних этапах разработки. Рис.3 Результаты расчета Дальнейший анализ конструкции, включающий исследование механических характеристик, может осуществляться с помощью комплексов программ анализа и оптимизации параметров конструкции. При невыполнении условий и ограничений в ходе такого анализа осуществляется возврат к этапу схемотехнического проектирования и к корректировке компоновочных решений. Далее вновь анализируется вариант конструктивного исполнения. Тем самым обеспечивается обратная связь как непреложный элемент любой системы управления [5]. Успех в выборе проектных решении во многом определяется выбранной схемой взаимодействия моделей. На основе технического задания производится выбор варианта проекта либо выбирается имеющийся в банке данных прототип конструкции и соответствующая ему система моделей, либо разрабатывается новый вариант и формируется система моделей. Одновременно лицо, принимающее решение (ЛПР), формирует систему условий, требований, ограничений, включающую данные о задачах проектирования и целевых функциях, материальных ресурсах и условиях производства, предельно допустимых параметрах (материалов, элементов, процессов), среде функционирования. Фактически, для каждой модели определяются функционалы и ограничения. Если параметры моделей не удовлетворяют определенным ограничениям (например, некоторые характеристики выбранных материалов не соответствуют заданному множеству переменных проектирования), то вносятся соответствующие коррективы. При выполнении ограничений реализуется этап исследования и оптимизации моделей объекта проектирования (Рис. 4). Техническое задание 1. Маркетинг и изучение рынка Исходные данные Система условий, критериев, ограничений Альтернативные варианты 2. Проектирование и разработка продукции 3. Проектирование и разработка процессов Модельэл.принц. схема Модельпечатная плата Механическая модель Экспертные оценки 4. Закупки комплектующих 5. Производство Модель Модель испытаний производства Технологии управления данными Технологии управления процессами БАЗА ДАННЫХ БАЗА ЗНАНИЙ ЭКСПЕРТНАЯ СИСТЕМА Рис.4.Обратная связь на базе концептуальной модели предметной области Результаты исследования и оптимизации каждой модели используются для остальных моделей системы в качестве дополнительных ограничений, условий, и в этом состоит сущность взаимодействия моделей – как моделей подсистем объекта проектирования, так и моделей объекта с технологическими моделями. В процессе такого взаимодействия происходит, в определенном смысле, эволюция обобщенной модели объекта проектирования, ее адаптация к среде функционирования. Рассматриваемая схема взаимодействия моделей позволяет более эффективно и рационально организовать проектные работы, что, в конечном счете, направлено на повышение качества изделий. Таким образом, на этапе проектирования осуществляется целенаправленный выбор параметров конструкций с учетом всех требований и ограничений. ЛИТЕРАТУРА 1. Кочегаров И.И. Информационное взаимодействие этапов жизненного цикла конструкций РЭС // Современные охранные технологии и средства обеспечения безопасности объектов. Материалы V Всероссийской научнотехнической конференции.–Пенза, ИИЦ ПГУ, 2004.– С.270-273. 2. Кочегаров И.И. Обратная связь на этапах жизненного цикла конструкций РЭС / Кочегаров И.И., Трусов В.А. // Надежность и качество. Труды межд. симпозиума.– Пенза: Изд. Пенз. гос. ун-та, 2004– С. 200-201. 3. Мандел Т. Разработка пользовательского интерфейса: Пер.с англ.–М.:ДМК Пресс, 2001.– 416с. 4. Кочегаров И.И. Программный пакет для анализа моделей пластинчатых конструкций // Труды международного юбилейного симпозиума «Актуальные проблемы науки и образования», Пенза: ИИЦ ПГУ, 2003, т.2, с. 10-11. 5. Юрков Н.К. Модели и алгоритмы управления интегрированными производственными комплексами: монография.–ИИЦ ПГУ, 2003, –198 с.