Аппаратные и программные средства систем управления

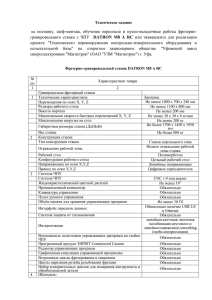

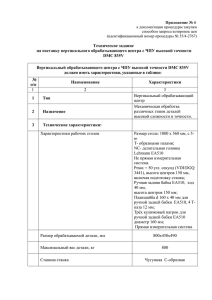

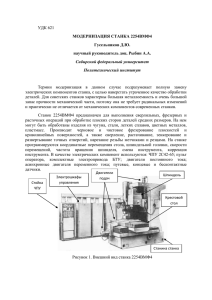

advertisement