новые возможности современных методов определения

advertisement

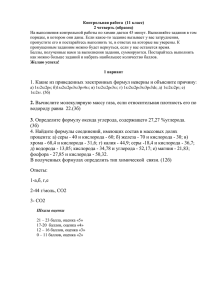

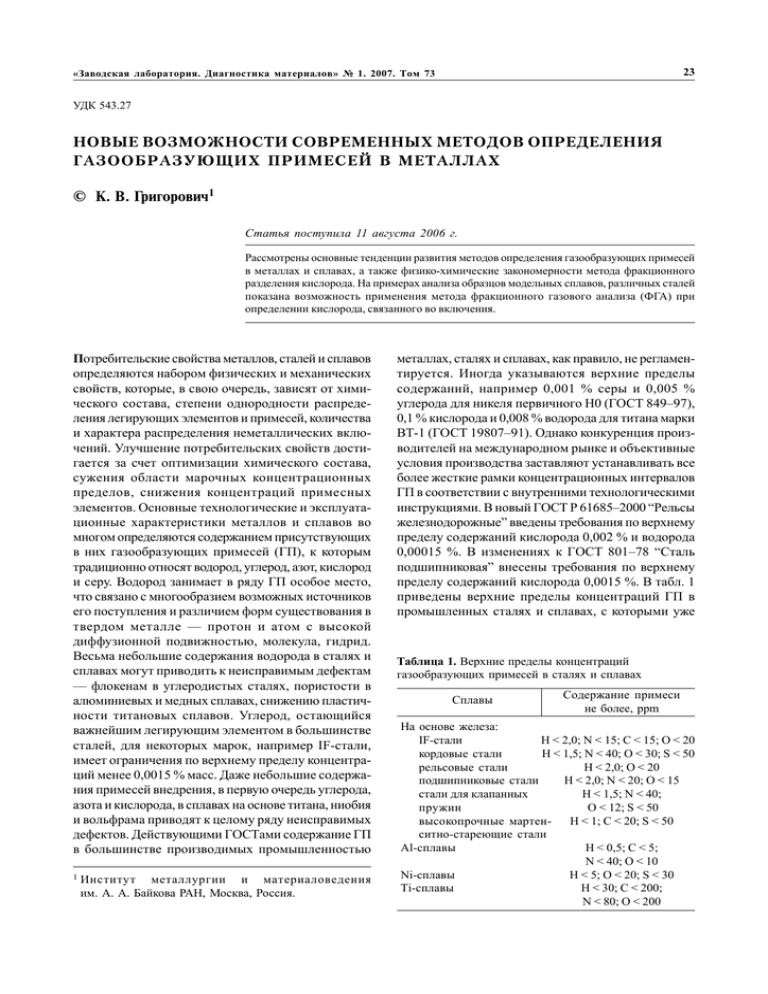

23 «Заводская лаборатория. Диагностика материалов» № 1. 2007. Том 73 УДК 543.27 НОВЫЕ ВОЗМОЖНОСТИ СОВРЕМЕННЫХ МЕТОДОВ ОПРЕДЕЛЕНИЯ ГАЗООБРАЗУЮЩИХ ПРИМЕСЕЙ В МЕТАЛЛАХ © К. В. Григорович1 Статья поступила 11 августа 2006 г. Рассмотрены основные тенденции развития методов определения газообразующих примесей в металлах и сплавах, а также физико-химические закономерности метода фракционного разделения кислорода. На примерах анализа образцов модельных сплавов, различных сталей показана возможность применения метода фракционного газового анализа (ФГА) при определении кислорода, связанного во включения. Потребительские свойства металлов, сталей и сплавов определяются набором физических и механических свойств, которые, в свою очередь, зависят от химического состава, степени однородности распределения легирующих элементов и примесей, количества и характера распределения неметаллических включений. Улучшение потребительских свойств достигается за счет оптимизации химического состава, сужения области марочных концентрационных пределов, снижения концентраций примесных элементов. Основные технологические и эксплуатационные характеристики металлов и сплавов во многом определяются содержанием присутствующих в них газообразующих примесей (ГП), к которым традиционно относят водород, углерод, азот, кислород и серу. Водород занимает в ряду ГП особое место, что связано с многообразием возможных источников его поступления и различием форм существования в твердом металле — протон и атом с высокой диффузионной подвижностью, молекула, гидрид. Весьма небольшие содержания водорода в сталях и сплавах могут приводить к неисправимым дефектам — флокенам в углеродистых сталях, пористости в алюминиевых и медных сплавах, снижению пластичности титановых сплавов. Углерод, остающийся важнейшим легирующим элементом в большинстве сталей, для некоторых марок, например IF-стали, имеет ограничения по верхнему пределу концентраций менее 0,0015 % масс. Даже небольшие содержания примесей внедрения, в первую очередь углерода, азота и кислорода, в сплавах на основе титана, ниобия и вольфрама приводят к целому ряду неисправимых дефектов. Действующими ГОСТами содержание ГП в большинстве производимых промышленностью 1 Институт металлургии и материаловедения им. А. А. Байкова РАН, Москва, Россия. металлах, сталях и сплавах, как правило, не регламентируется. Иногда указываются верхние пределы содержаний, например 0,001 % серы и 0,005 % углерода для никеля первичного Н0 (ГОСТ 849–97), 0,1 % кислорода и 0,008 % водорода для титана марки ВТ-1 (ГОСТ 19807–91). Однако конкуренция производителей на международном рынке и объективные условия производства заставляют устанавливать все более жесткие рамки концентрационных интервалов ГП в соответствии с внутренними технологическими инструкциями. В новый ГОСТ Р 61685–2000 “Рельсы железнодорожные” введены требования по верхнему пределу содержаний кислорода 0,002 % и водорода 0,00015 %. В изменениях к ГОСТ 801–78 “Сталь подшипниковая” внесены требования по верхнему пределу содержаний кислорода 0,0015 %. В табл. 1 приведены верхние пределы концентраций ГП в промышленных сталях и сплавах, с которыми уже Таблица 1. Верхние пределы концентраций газообразующих примесей в сталях и сплавах Сплавы Содержание примеси не более, ppm На основе железа: IF-стали H < 2,0; N < 15; C < 15; O < 20 кордовые стали H < 1,5; N < 40; O < 30; S < 50 рельсовые стали H < 2,0; O < 20 подшипниковые стали H < 2,0; N < 20; О < 15 стали для клапанных H < 1,5; N < 40; пружин О < 12; S < 50 высокопрочные мартенH < 1; C < 20; S < 50 ситно-стареющие стали Al-сплавы H < 0,5; C < 5; N < 40; O < 10 Ni-сплавы H < 5; O < 20; S < 30 Ti-сплавы H < 30; C < 200; N < 80; O < 200 24 «Заводская лаборатория. Диагностика материалов» № 1. 2007. Том 73 реально работают и будут работать аналитические лаборатории предприятий [1, 2]. Метрологической основой количественного анализа в металлургии является система норм точности, соответствующая современному уровню развития методов анализа. Точность и достоверность получаемых результатов анализа достигается применением современного аналитического оборудования, аттестованных методик и использованием качественно нового ассортимента международных стандартных образцов, в том числе и с ультранизкими аттестованными содержаниями ГП. Тенденции развития металлургического производства и непрерывного улучшения потребительских свойств выпускаемой продукции определяют основные направления развития методов аналитического контроля. Если в 1960-е годы почти весь объем аналитических определений выполнялся методами “мокрой” химии, то в современной лаборатории металлургического предприятия их доля не превышает 5 %. Сейчас для проведения анализов ГП применяются различные инструментальные методы: это прежде всего методы сжигания в несущем газе, эмиссионная спектроскопия, спектрометрия с индуктивносвязанной плазмой, реже активационный анализ на заряженных частицах, масс-спектральный анализ. При определении малых концентраций ГП в металлах одной из важнейших задач для выбранного метода анализа является достижение воспроизводимости результатов. Воспроизводимость описывает отклик аналитической системы при многократном повторении анализа пробы одного и того же материала. На результат анализа и вид статистического распределения результатов будут влиять однородность анализируемого материала и величина предела обнаружения, характеризующего данный анализатор и метод анализа. Обычно предел обнаружения (LOD) оценивают как концентрацию элемента, эквивалентную величине трех стандартных отклонений от базовой линии, превышающих фоновое значение для образца, в котором данный элемент фактически отсутствует. Иначе говоря, предел обнаружения может быть получен экстраполяцией зависимости величины относительного стандартного отклонения (RSD) определения от концентрации определяемого элемента до пересечения c RSD = 33 %. Эта оценка предела обнаружения по методике, предложенной в ASTM Е 876–72 для спектральных методов анализа, по нашему мнению, мало реалистична. Для практического использования удобнее применять величину предела достоверного определения, равную трехкратному значению предела обнаружения. Величина предела обнаружения, безусловно, зависит от основы анализируемого материала. В табл. 2 приведены величины пределов достоверного определения газообразующих примесей в сталях и сплавах на железной основе для различных методов анализа по данным работ [4 – 19] и собственным результатам. Совершенствование потребительских свойств материалов, создание новых перспективных марок сталей и сплавов стимулируют разработку приборов аналитического обеспечения технологического процесса, снижение пределов обнаружения, повышение точности и экспрессности. Это в первую очередь относится к приборам оптической эмиссионной спектрометрии, работающим в линии технологического контроля большинства предприятий. К очевидным преимуществам спектральных методов следует отнести экспрессность, низкую стоимость анализа и хорошо отработанную процедуру автоматизированной подготовки проб. В последнее время появилось значительное число работ, посвященных разработке новых методик и совершенствованию спектральных приборов с искровым возбуждением (spark-OES) для анализа сталей с ультранизким содержанием углерода и азота. Пристальное внимание уделяется решению проблемы снижения пределов обнаружения легких элементов Таблица 2. Пределы достоверного определения газообразующих примесей в сталях и сплавах на железной основе для различных методов анализа, ppm Метод анализа Водород Углерод Азот Кислород Высокотемпературная экстракция в несущем газе Эмиссионная спектроскопия с искровым возбуждением (SD-OES) Эмиссионная спектроскопия тлеющего разряда по Гримму (GD-OES) Гамма-активационный анализ Масс-спектрометрия: с искровым пробоотбором с лазерным пробоотбором Нейтронно-активационный анализ 0,01 0,2 0,15 0,15 — 10 (656,2 нм) 0,1 1 (165,7 нм) 4 (165,7 нм) 0,1 3 (149,2 нм) 10 (149,2 нм) 0,1 25 (130,2 нм) 20 (130,2 нм) 0,1 0,2 0,001 1 0,2 0,02 1 1 0,01 1 1 0,03 5 «Заводская лаборатория. Диагностика материалов» № 1. 2007. Том 73 — углерода, азота, кислорода. Оптимизация источников возбуждения, обеспечивающих хорошо воспроизводимые параметры искрового разряда, программного обеспечения, позволяющего анализировать оптимальные участки аналитических пиков, введение внутренних стандартов, позволило значительно повысить воспроизводимость результатов анализа ГП в области низких концентраций [10, 11]. В работе [11] при определении углерода, азота и кислорода спектральным методом spark-OES по аналитическим линиям 165,7, 149,2 и 130,2 нм соответственно получены значения нижних пределов устойчивого определения 0,0001; 0,0003 и 0,0025 % масс. соответственно при значениях среднеквадратичного отклонения 0,00006 % масс. для углерода и 0,00008 % масс. для азота, что сравнимо с показателями методов сжигания. Однако спектральное определение низких концентраций элементов, особенно углерода, связано с необходимостью отбора проб металла с использованием специальных пробоотборников, продуваемых аргоном, и специальной процедуры подготовки проб, что соответственно приводит к увеличению общей продолжительности анализа, повышает его стоимость, нивелируя преимущества спектральных методов. Тем не менее общее время спектрального анализа низких концентраций ГП в сталях на спектрометрах с искровым источником возбуждения составляет от 2,5 до 4 мин. Основным преимуществом спектрометров тлеющего разряда по Гримму является возможность проведения количественного послойного анализа [12 – 14]. По возможности достижения низких пределов обнаружения спектрометры тлеющего разряда имеют определенные преимущества по сравнению со спектрометрами с другими источниками возбуждения. Аналитическая точность измерений в спектрометрах тлеющего разряда выше вследствие более стабильной плазмы тлеющего разряда по сравнению с дугой и искрой. Конструктивные особенности современных источников позволяют обеспечить быстрое и эффективное удаление адсорбированных воды и ГП с внутренней поверхности лампы Гримма. Замена форвакуумных насосов на турбомолекулярные позволила снизить величину фона, особенно по углероду. Современные спектрометры тлеющего разряда по Гримму показывают значения пределов обнаружения газообразующих элементов, сопоставимые с искровыми спектрометрами, однако особенности данного метода возбуждения и очевидный прогресс в конструкциях приборов позволяют надеяться на их дальнейшее снижение. С применением пульсирующего напряжения в источниках и использованием в качестве аналитического газа смеси гелий — аргон 25 были получены наилучшие значения предела обнаружения углерода в железной матрице [15]. Целый ряд работ, например [19 – 22], посвящен использованию эмиссионных (искровых) спектрометров (PDA-OES) со специально разработанной программой для анализа различных оксидных и сульфидных неметаллических включений в сталях и их распределения в готовом металле. Это удачная попытка перевода спектрального анализа из элементного в область вещественного анализа методом сканирования искровым источником определенной площади образца с заданной частотой [19]. Метод основывается на обработке каждого единичного аналитического пика при частоте импульсов 400 – 800 Гц, при этом данные каждого спектра сохраняются в памяти компьютера. Обработка результатов проводится методом одновременного компьютерного анализа спектров таких “ключевых” элементов, как алюминий, кальций, магний, кислород, сера, с учетом подобия массы испаренного единичным разрядом вещества. По результатам обработки делается вывод о количестве, типе и размерах обнаруженных оксидных включений, содержащих алюминий, магний и кальций в пределах площади сканирования, составляются карты включений. Аналогичные работы проводятся с использованием в качестве источника возбуждения лазера c частотой импульсов 1000 Гц и аналогичного программного обеспечения. Методы показали весьма высокую экспрессность, но недостаточную чувствительность и воспроизводимость результатов и, что немаловажно, неоднозначность количественной интерпретации результатов [22]. Применение масс-спектрального окончания при определении ГП позволяет значительно снизить пределы обнаружения и повысить точность анализа [4 – 8]. Благодаря разработке методики очистки поверхности образца перед анализом непосредственно в источнике ионов времяпролетного тандемного лазерного масс-рефлектрона [7, 8] достигнуты рекордные пределы обнаружения ГП для массспектральных методов анализа. Масс-спектральный метод пока является достаточно длительным, трудоемким и дорогим методом анализа. Методы активационного анализа основаны на использовании быстрых и медленных нейтронов (НАА), заряженных частиц (ЗЧАА) и гамма-квантов для индуцирования ядерных реакций, в которых образуются индикаторные радионуклиды. Важными преимуществами активационных методов анализа являются их очень низкие пределы обнаружения по большинству элементов и возможность проведения прямых измерений [4 – 6, 16 – 18]. Методы позволяют определять газообразующие примеси без учета 26 «Заводская лаборатория. Диагностика материалов» № 1. 2007. Том 73 адсорбированных на поверхности образца, что особенно важно в случае определения низких концентраций углерода и кислорода. В силу особенностей активационных методов — крайне малого сечения захвата легких элементов — для определения ГП по величине предела обнаружения наиболее чувствительными являются активационный анализ на быстрых нейтронах и активационный анализ на заряженных частицах. Последний метод использовался в работе [18] при аттестации стандартного образца CRM JSS-2a с аттестованным содержанием кислорода 2,4 ± 0,4 ppm. Сложность инструментального оформления, длительность и высокая стоимость определения переводят данные методы в разряд исследовательских и арбитражных. Очень высокой чувствительностью обладают методы ИК-спектроскопии [9], применяемые при определении кислорода в кремнии и полупроводниковых материалах. Однако метод связан с использованием сложного оборудования, применим только для анализа твердых веществ, прозрачных в инфракрасном диапазоне излучения, и не всегда универсален из-за широкого набора спектров поглощения и отсутствия сведений о коэффициентах экстинкции. Методы высокотемпературной экстракции в несущем газе получили в последнее десятилетие существенное развитие, обусловленное совершенствованием измерительных ИК-ячеек, детекторов теплопроводности, компьютерных систем, миниатюризацией электроники, что привело к расширению диапазонов измеряемых концентраций, снижению на порядок пределов обнаружения и повышению метрологических характеристик анализаторов. В ряде анализаторов реализованы автоматизированные системы контроля параметров анализа и самодиагностика, в некоторых, например газоанализаторе ТС-600 фирмы LECO, — схема одновременного независимого определения трех газов — водорода, кислорода и азота с высокими показателями точности. Современные анализаторы включают системы предварительной высокотемпературной очистки поверхности образца перед анализом, что повышает точность определения низких концентраций кислорода. Процедура предварительной высокотемпературной очистки поверхности образца в тигле анализатора определена ISO 17053 для анализа образцов с низким содержанием кислорода. Вакуумно-экстракционные методы, доминировавшие в шестидесятые годы прошлого века, сейчас применяются только в исследовательских целях и практически вытеснены с рынка аналитического оборудования. Качество анализа определяется двумя основными характеристиками — воспроизводимостью и правильностью, т. е. способностью аналитической системы регистрировать точное значение определяемой концентрации. Абсолютное большинство методов определения ГП нуждается в калибровочных образцах, имеющих аттестованный состав и значения погрешности определения. Аналитическое качество стандартных образцов наряду с аппаратурой и методикой измерения определяют правильность и погрешность проведенного анализа. Предъявляются новые требования к стандартным образцам состава, применяемым для калибровки и проверки правильности определения. Выпущен ряд стандартных образцов с весьма низкими аттестованными содержаниями легких элементов (табл. 3). Ряд стандартных образцов зарубежного производства, как, например, образец состава стали 762-747 (LECO) (ГСО 8448–2003), аттестован в России. То же относится к образцу 501-643 (LECO) c содержанием кислорода 0,0009 ± 0,00004 % масс. Уральским институтом металлов выпущен и аттестован государственный стандартный образец состава меди ГСО МГ-2 с аттестованным содержанием кислорода 0,7 ± 0,4 ppm. Таблица 3. Стандартные и калибровочные образцы с аттестованными малыми содержаниями газообразующих примесей Стандартный образец ГСО МГ-2 MBH 12DBE 098 MBH 17 MA 557 MBH 172F099 JSS 1-a JSS 003-4 LECO 502-403 (ГСО 8685) LECO 762-747 (ГСО 8448) LECO 502-257 NBS 1765 ECRM 099-1 ECRM 088-2 H — — 3,7 — — — 0,9/0,4 3,4/0,2 — — Аттестованное содержание элемента/СКО, ppm C N O — 5/2 — — — 6/0,47 — — — 6/2 — 2,4/1 425 1,1 0,7/0,04 — 18 8,4 3,4/0,4 — — 450/6,8 10/3 78/5 — 31/4,6 8/2 — S — 3/1 — 1,5/0,4 5 — — 70/4 Материал основы Медь Сталь " Никель Сталь " Медь Сталь " " " " «Заводская лаборатория. Диагностика материалов» № 1. 2007. Том 73 Специально для анализаторов, определяющих три газообразующие примеси, разработаны калибровочные и стандартные образцы с аттестованными значениями кислорода, азота и водорода (см. табл. 3). Стандартные образцы состава для спектрального анализа, например образцы состава низколегированной стали NIST 1745, выпускают сейчас с аттестованными содержаниями кислорода и азота, а иногда и водорода, что связано с существенным расширением возможностей современных эмиссионных спектрометров. Наблюдаемые расхождения на калибровочных кривых между аттестованными содержаниями ГП в некоторых российских ГСО с аналогичными образцами зарубежного производства ставят вопрос о проведении необходимой корректировки. Это особенно остро проявилось с появлением на отечественном рынке аттестованных в России образцов иностранного производства. Необходимость уточнения аттестованных значений ГП может быть дополнительно обоснована фактом хорошего взаимного соответствия стандартных образцов производства Японии, США и европейских производителей, проходящих, как правило, международную процедуру аттестации. В настоящее время ведется активная разработка стандартных образцов состава с малыми аттестованными содержаниями легких элементов. В работе EURONORM — CRM Group принимают участие такие известные производители стандартных образцов стран Евросоюза, как BAS (Англия), IRSID (Франция), ВАМ (Германия) [23]. Весьма медленные изменения действующих ГОСТов, содержащих основные требования к нормам точности аналитического контроля ГП, не отражают современное состояние технологии производства и методов анализа. Особенно это относится к нижним границам определения, методам определения и нормам точности. Разработка автоматизированных систем контроля чистоты сталей по неметаллическим включениям, в которых содержится подавляющая часть ГП, присутствующих в металле, приводит к настоятельной потребности в аттестации стандартных образцов для калибровки приборов и проверки правильности определения. В работе [24] имеются сведения о разработке стандартных образцов, аттестованных не только на общее содержание ГП, но и на состав, содержание и размерные распределения оксидных неметаллических включений для калибровки и проверки правильности методов PDA-OES. При современных требованиях к материалам знание химического состава не является достаточным условием для того, чтобы обеспечить высокие потребительские качества конечных изделий. Характерной особенностью легких элементов 27 является их высокая растворимость в жидком металле, на несколько порядков превышающая растворимость в твердом. Растворимость кислорода в жидком железе, например при 1600 °С, составляет 0,23 %, в твердом железе при комнатной температуре — менее 0,0001 %. Весь избыточный кислород в процессе кристаллизации выделяется в виде оксидных фаз — неметаллических включений. Легкие элементы могут образовывать различные гидридные, оксидные, карбидные, нитридные и карбонитридные неметаллические включения, которые неравномерно распределяются в объеме металла и существенно изменяют его прочностные и пластические свойства. Известно, что небольшие содержания водорода в сталях и сплавах могут приводить к неисправимым дефектам — флокенам в углеродистых сталях, пористости и снижению пластичности. Не только общее содержание водорода, но и соотношение форм существования водорода в твердом металле — диффузионно-подвижного и связанного с дефектами кристаллической решетки и порами — в значительной мере определяют степень риска возникновения дефектов усталости в процессе эксплуатации тяжело нагруженных деталей. Судя по увеличивающемуся числу публикаций [25, 26], возрастает интерес к развитию методов и разработке аппаратуры для определения диффузионно-подвижного при температурах ниже 400 °С водорода. Количество, природа и характер распределения нитридных и карбидных неметаллических включений в значительной степени определяют качество ряда сталей и сплавов. Так, старение стали, приводящее к понижению пластичности и охрупчиванию ее при хранении, эксплуатации, закалке или пластической деформации, обусловлено сверхравновесным содержанием в феррите примесей внедрения — углерода и азота. Для предотвращения старения стали их стремятся понизить до необходимого минимума или связать в прочные соединения — карбиды, нитриды и карбонитриды. Поэтому важно знать не просто общее количество ГП в металле, но и долю диффузионно-подвижного и связанного азота. Соотношение растворенного и связанного в нитриды азота в ряде марок сталей оказывает определяющее влияние на свойства. Количество, дисперсность, плотность распределения нитридов алюминия в сталях для глубокой вытяжки и электротехнических сталях являются основными регулирующими параметрами технологии, определяющими создание совершенной текстуры металла и достижение оптимальных магнитных и пластических свойств. Экспрессных и точных методов определения растворенного в металлической матрице и связанного в нитриды азота до настоящего времени не появилось. 28 «Заводская лаборатория. Диагностика материалов» № 1. 2007. Том 73 Спектральные методы определения растворенного и связанного азота не имеют убедительного физикохимического обоснования и не отличаются воспроизводимостью и универсальностью. Методы водородной экстракции длительны и не имеют до настоящего времени совершенного аппаратурного и методического оформления [27, 28]. Определяющее влияние на свойства так называемых “чистых сталей”, к которым относят кордовые, рельсовые, подшипниковые, пружинные стали, оказывают количество, тип, морфология и размерные распределения оксидных неметаллических включений, в составе которых находится более 99 % присутствующего в металле кислорода [29]. Для определения количества, размеров и вида неметаллических включений применяют автоматизированные методы количественного металлографического анализа. Морфологию и состав включений исследуют методами локального рентгеноспектрального анализа с помощью микрозондов, снабженных анализаторами изображения, или осаждают включения электролитическим методом с последующим их анализом. Данные методы исследования весьма трудоемки и требуют значительных временных затрат. Анализ одного образца с проведением методов электрохимического осаждения включений занимает около двух дней, анализ представительной площади шлифа с помощью рентгеновского микрозонда РЭМ и анализатора изображения — несколько часов. Результаты определения, как правило, имеют весьма слабую корреляцию с содержанием ГП, полученных методами газового анализа. Низкая трудоемкость, сравнительная простота, надежная и высокопроизводительная аппаратура, а также представительность проб обеспечили методам высокотемпературной экстракции в потоке газаносителя широкое распространение в промышленности и научных исследованиях. Возможности метода существенно расширяются при проведении высокотемпертурной экстракции в режиме фракционирования, т. е. в условиях программируемого монотонного нагрева. Идея фракционного разделения оксидов методами газового анализа уже в 30-е годы прошлого века привлекала внимание исследователей. В ранних работах изучались возможности методов горячей экстракции в высоком вакууме с последующим анализом газов на газовом хроматографе. Одной из первых работ, посвященных применению метода фракционного разделения для определения температур восстановления оксидов и нитридов в расплаве на основе железа в вакууме, была опубликованная в начале 60-х годов в журнале “Заводская лаборатория” работа Б. А. Шмелева [30]. Позднее в работах немецких исследователей [31, 32] был описан метод фракционного газового анализа (ФГА) при неизотермическом восстановлении оксидных включений в графитовом тигле в потоке несущего газа. Отсутствие заметного прогресса в последующие годы было связано с тем, что подавляющая часть проведенных исследований, например [33], были посвящены совершенствованию методики проведения ФГА и попыткам эмпирической идентификации оксидов по его результатам. Физикохимические основы метода рассматривали весьма упрощенно, не обеспечивая адекватного описания протекающих в условиях анализа процессов. Принципиальным различием методов определения общего содержания ГП и фракционного газового анализа является изменение импульсного режима нагрева на монотонный. Это позволило сделать переход от элементного анализа к вещественному и определило ряд принципиально новых задач количественного анализа сложных аналитических кривых. Определение фазового состава при фракционировании основано на разнице в температурах диссоциации нитридов и карботермического восстановления оксидов при их монотонном нагреве в насыщенных углеродом расплавах. Получение количественной информации из результатов ФГА осложнено тем, что кривые газовыделения — эвалограммы — часто имеют сложную форму из-за накладывающихся друг на друга пиков и возможного влияния на форму неизотермической кинетической кривой искажений и различных шумов инструментального и аналитического характера. Впервые численные методы разделения исходных кривых газовыделения на спектры исходных пиков и программное обеспечение для фракционного газового анализа соединений разработаны авторами работы [34] и описаны в работах [35 – 37]. Как показали последующие исследования [38 – 40], метод ФГА позволяет проводить вещественный анализ на содержание кислорода в сталях и сплавах на основе железа и никеля. В частности, были раздельно определены силикатные и алюминатные формы кислорода в подшипниковых [41, 42], нержавеющих [43], электротехнических [44] сталях, а также показана возможность создания стандартных образцов с аттестованным содержанием не только общего кислорода, но и кислорода в форме высокоглиноземистых включений, как ГСО СГ-4 [41, 42]. На рис. 1 представлена эвалограмма фракционного газового определения кислорода в образце промышленной подшипниковой стали ШХ15 производства ОАО ОЭМК на газоанализаторе ТС-600 фирмы LECO. Калибровку проводили по стандартному образцу Standard JSS GS-2b (Япония) c аттестованным содержанием кислорода 14,6 ppm. Для 29 «Заводская лаборатория. Диагностика материалов» № 1. 2007. Том 73 Таблица 4. Результаты ФГА десяти параллельных образцов состава подшипниковой стали Формы присутствия кислорода Общее содержание В поверхности образца Суммарное содержание в оксидах В силикатах В алюминатах В Al – Mg шпинелях Рис. 1. Результаты ФГА образца шарикоподшипниковой стали на газоанализаторе ТС-600 LECO устранения влияния поверхностного загрязнения использовали режим предварительной очистки образцов в графитовом тигле в камере анализатора при 1050 °С в течение 30 с. Пунктиром показана исходная кривая после процедуры коррекции базовой линии и результат разделения пиков для различных типов оксидных включений с помощью программы OxSeP. Первый пик газовыделения до температуры плавления образца в графитовом тигле относится к экстракции кислорода, сорбированного на поверхности образца. Стрелками указаны значения расчетных температур начала восстановления (Тн) и максимумов пиков газовыделения (Тmax) для предполагаемых оксидных включений, рассчитанных с помощью оригинального программного обеспечения OxID [37]. Экспериментальные результаты хорошо согласуются с полученными термодинамическим расчетом величинами. Дополнительно проведенные исследования на растровом электронном микроскопе с энергодисперсионным анализатором подтвердили наличие данных типов оксидных неметаллических включений в образцах. В табл. 4 приведены результаты фракционного газового анализа десяти параллельных образцов подшипниковой стали — средние значения содержаний и величины стандартных отклонений. Результаты показывают высокую точность определения кислорода в различных типах оксидных включений. При анализе образцов с содержаниями кислорода менее 0,0001 % масс. поверхностные загрязнения оказывают заметное влияние на результаты определения даже при использовании высокотемпературной очистки образца в печи анализатора. Весьма значительный диапазон температур, при которых происходит экстракция адсорбированного на поверхности образца и растворенного в объеме материала кислорода и азота, предполагает различие кинетики и механизмов процессов. Процессы Содержание кислорода, среднее значение, % масс. СКО, % масс. 0,00068 0,00020 0,00046 0,00009 0,00006 0,00007 0,00014 0,00026 0,00005 0,00003 0,00005 0,00003 экстракции могут протекать в режиме твердофазного или жидкофазного восстановления, твердофазной или жидкофазной диссоциации. Продуктами реакций в зависимости от состава анализируемого материала и вида диаграмм Ме – С могут быть расплавы и пары чистых металлов (Ca, Cu, Ag, Au), эвтектические расплавы, насыщенные углеродом (Fe – C, Ni – C, Co – C и т. д.), и растворы в них третьих компонентов, карбиды, устойчивые при высоких температурах (TiC, NbC, HfC). В каждом отдельном случае механизм и кинетика процессов восстановления будут различными, что значительно усложняет решение проблемы идентификации типа оксидов по результатам ФГА. В настоящее время достаточно подробно исследована термодинамика процесса фракционного газового анализа в насыщенных углеродом расплавах на основе железа и никеля [38 – 41]. Основой ФГА должна стать корректная физико-химическая модель неизотермического восстановления оксидов и диссоциации нитридов в насыщенных углеродом расплавах. При повышении температуры аналитического расплава при ФГА оксидные неметаллические включения RxOy, содержащиеся в объеме расплава, в соответствии с их термодинамической прочностью восстанавливаются углеродом, и кислород экстрагируется из углеродистого расплава в виде оксида углерода CO по одной из возможных реакций — с образованием расплава металла, раствора или карбида образующего оксид компонента. В случае карботермического восстановления оксида RxOy в аналитическом расплаве с переходом в насыщенный углеродом раствор образующего оксид компонента протекает реакция Rx O y + y [С] = x [ R ] + yCO(г ) . (1) Анализ константы равновесия реакции K1 = = y aRx ⋅ pCO aRx O y ⋅ aCy показывает, что значения активностей углерода а C и оксида aRx O y равны единице для 30 «Заводская лаборатория. Диагностика материалов» № 1. 2007. Том 73 насыщенного углеродом расплава, взаимодействующего с чистым оксидом RxOy. Значение константы равновесия K p при данной температуре будет определяться произведением парциального давления оксида углерода pCO на активность металла aR в насыщенном углеродом расплаве. При высоких температурах анализа и скорости нагрева графитового тигля с образцом, стремящейся к нулю, процессы тепло- и массообмена протекают весьма быстро. Как показали эксперименты [40], концентрация углерода в расплаве соответствует насыщенной. Следовательно, при заданном парциальном давлении оксида углерода и азота в камере анализатора для каждого оксида и нитрида в расплаве заданного состава может быть определена термодинамическая температура начала восстановления TBEG, ниже которой данный оксид не может быть восстановлен углеродом и нитрид не диссоциирует. При отсутствии взаимной растворимости оксидов и металла можно определить равновесную температуру начала карботермического восстановления оксида в аналитическом расплаве из выражения для энергии Гиббса образования соединения: ∆G 0 = − RT ln K(1) = −∆GR0x O y . При постоянном парциальном давлении оксида углерода pCO в печи анализатора температура начала восстановления оксида определяется величиной активности образующего оксид элемента R в аналитическом расплаве, а следовательно, его составом. Соответственно температура начала восстановления оксидов TBEG = ∆H Rx O y ( y ∆S Rx O y − R ln aRx pCO ) , (2) начиная с некоторой концентрации в расплаве могут образовываться соответствующие карбиды. Очевидно, что процесс образования карбидов в аналитическом расплаве данного состава возможен только при достижении определенной концентрации карбидообразующего элемента. Анализ константы равновесия реакции показывает, что в данном случае величина константы K(2) при заданной температуре определяется только парциальным давлением оксида углерода p CO над расплавом и не зависит от концентрации образующего карбид металла. Нитриды, содержащиеся в объеме металла, при повышении температуры расплава диссоциируют, и азот экстрагируется из расплава по одной из возможных реакций — с образованием чистого металла, раствора в насыщенном углеродом расплаве металла основы или карбида нитридообразующего элемента. В случае диссоциации нитрида с переходом в насыщенный углеродом раствор образующего нитрид элемента протекает реакция Rx N y = x [ R ] + aRx pNy 22 нитрида в аналитическом расплаве K3 = , где aRx N y aRx и aRx N y — активности металла и нитрида соответственно; pN 2 — парциальное давление азота над расплавом. Выражение для равновесной температуры начала диссоциации нитрида (TBEG) при ФГА будет иметь вид TBEG = 0 ∆H дис 0 ∆S дис ( Rx N y ) ( Rx N y ) ( − R ln aRx pNy 2 2 ) . На рис. 2 приведены рассчитанные зависимости температур начала восстановления оксидов и 2500 AlN BN ln γ R = ln γ 0R + εCR X Cнас + Σε Rj X j , CaO γ 0R Al2O3 Ca2SiO4 MgO 2000 TiN ZrN CaAl2О4 CaAl4O7 TBEG, К — коэффициент активности при бесконечном где разбавлении; ε CR и ε Rj — соответствующие параметры взаимодействия по Вагнеру; Xj — мольная доля j-того компонента в аналитическом расплаве; X Cнас — насыщенная концентрация углерода в расплаве с учетом влияния легирующих элементов, нас T X Cнас = X C( Fe( ) ) + ΣωCj X j , здесь ωCj — параметр растворимости Шенка — коэффициент, учитывающий влияние j-того компонента на предельную растворимость углерода в расплаве на основе железа. В случае карботермического восстановления оксидов сильных карбидообразующих элементов (3) Константа равновесия реакции диссоциации aRx = где R — универсальная газовая постоянная; = X R γ R — активность компонента. При этом коэффициент активности образующего соединение элемента в условиях ФГА может быть представлен выражением y N . 2 2( г ) ZrO2 Al2SiO5 HfN Ti3O5 SiO2 1500 VN Тпл Si3N4 MnO Cr2N 1000 1E-4 0,0001 0,001 1E-3 0,01 0,01 0,1 1 10 R, % масс. Рис. 2. Расчетные температуры начала карботермического восстановления оксидов и диссоциации нитридов при ФГА для аналитических расплавов на основе железа 31 «Заводская лаборатория. Диагностика материалов» № 1. 2007. Том 73 2100 2000 T, К 1900 Расчет Расчет Fe-Al, Al2О3 Fe-18Cr-9Ni-Al, Al2О3 Ni-Al, Al2О3 Fe-Si, SiO2 Fe-Ti, Ti2О3 Fe-18Cr-9Ni-Ti, Ti2О3 1800 Fe-Ti-Ti2О3 Ni-Al- Al2О3 Fe-Al-Al2О3 1700 1600 1500 Fe-Si-SiO2 0,01 0,1 1 [R], % масс. (R = Al, Si, Ti) Рис. 3. Температуры начала карботермического восстановления оксидов в расплавах на основе железа и никеля в условиях ФГА (расчет и экспериментальные данные) диссоциации нитридов в системе Fe – R – C. Показано, что восстановление оксидов железа, марганца и титана и диссоциация нитридов кремния, ванадия и хрома при низких концентрациях легирующих должны протекать в твердом металле. Правильная идентификация соединений в данной области концентраций не представляется возможной в силу наложения процессов плавления образца и насыщения расплава углеродом на процессы восстановления и диссоциации. Остальные оксиды начиная с диоксида кремния могут быть выделены фракционированием в процессе анализа и идентифицированы. Анализ равновесия реакции показывает, что температура диссоциации нитрида карбидообразующего элемента в случае образования в качестве продукта реакции карбида будет постоянной, не зависящей от состава сплава. Очевидно, необходимым условием получения корректных результатов при фракционном газовом анализе является точность определения реальных температур в процессе фракционного разделения. Проведено сопоставление результатов термодинамических расчетов температур начала восстановления оксидов и экспериментальных данных, полученных на синтетических, модельных сплавах на основе железа и никеля (рис. 3). Исследования показали, что расчетные равновесные температуры начала восстановления оксидов удовлетворительно согласуются с экспериментальными. Установлено, что при повышении концентраций алюминия и кремния в расплаве и соответствующем возрастании температур восстановления Al 2O 3 и SiO 2 на 100 – 200 °С ускорения реакции не происходит. Отсутствие зависимости скорости реакции от абсолютной температуры показывает, что вклад собственно химической реакции в кинетику процесса пренебрежимо мал. Показано, что температуры начала восстановления оксида алюминия в расплавах на основе никеля значительно ниже, чем в расплавах на основе железа, что связано с усилением межчастичного взаимодействия Ni – Al [40]. Целевой функцией метода ФГА является представление аналитического сигнала в виде суммы выделенных пиков, отвечающих экстракции различных форм присутствия кислорода и азота (адсорбированного на поверхности образца, растворенного в матрице, в форме оксидов и нитридов), с их характеристическими параметрами — температурами начала и максимума пиков с последующей идентификацией форм присутствия сравнением полученных температур с теоретическими. Правильность представления аналитического сигнала в виде суммы выделенных пиков при фракционном анализе обеспечивается использованием программного обеспечения OxSeP [34] для обработки результатов, включающего: коррекцию базовой линии — “холостой” поправки неизотермического анализа, что связано с учетом влияния различных факторов, таких как температурно-зависимые функции газовыделения из пустого графитового тигля в процессе нагрева, влияние активных возгонов в печи анализатора и газовых примесей в несущем газе; учет влияния газодинамики системы — процедура восстановления исходной кривой газовыделения из образца по результатам анализа с учетом размывания и запаздывания сигнала при движении аналитического газа от печи к ИК ячейке анализатора; применение основанных на корректной физикохимической модели алгоритмов представления исходной кривой набором пиков. Аппроксимацию полученной аналитической кривой для каждого отдельного пика проводили функциями I (t ) = I м ϕ ( t , tм , k , E ) ; t f τ ϕ (t , tм , k , E ) = exp f (t ) − f (tм ) − ∫ e ( )dτ ; tм f (t ) = k − E T (t ) , где t м — координаты максимума пика, с; I м — максимальная амплитуда пика; k, E — соответственно константа скорости и энергия активации — параметры модели. Форму каждого выделенного пика аппроксимировали уравнением T T −T k − E RT ( τ ) m dτ . I (T ) = I м exp E −∫e T Tm Tm Значения модельных параметров E и k определяли, описывая кривую I(t) уравнением пика на выделенном участке вблизи точки максимума. Анали- 32 «Заводская лаборатория. Диагностика материалов» № 1. 2007. Том 73 p ( ) I s (t ) = ∑ I м, j ϕ j t , tм, j , k j , E j , j =1 где p — число пиков, выделенных на кривой. Множество оптимальных значений Iм, j получали, решая задачу минимизации целевого функционала 2 p Φ I м = I si − I м, j φ j (ti ) . i =1 j =1 Было показано, что расчетный алгоритм программы OxSeP обладает устойчивостью с учетом влияния шума аналитической схемы прибора и обеспечивает удовлетворительную сходимость результатов параллельных определений. Другой, не менее важной задачей фракционного газового анализа является проблема идентификации результатов анализа, представляемых в виде суммы пиков с их характеристическими параметрами. Основным параметром идентификации, определяющим соответствие полученного пика тому или иному оксиду, является температура начала карботермического восстановления оксида в условиях анализа. При небольших скоростях нагрева порядок восстановления оксидов при фракционном анализе, а следовательно, и порядок расположения пиков на кривой газовыделения определяется термодинамикой процесса. Для расчета характеристических температур начала восстановления оксидов и диссоциации нитридов при ФГА разработано программное обеспечение OxID [35, 37]. Известно, что образование дефектов контактной усталости в железнодорожных рельсах связано с количеством и размерами труднодеформируемых высокоглиноземистых неметаллических включений. Методом фракционного газового анализа были проведены исследования образцов рельсового металла, отобранных из партий, прошедших эксплуатационные испытания в опытном кольце ВНИИЖТ. Образцы металла тех же партий были исследованы методами количественной металлографии. На рис. 4 приведены усредненные результаты фракционного газового анализа кислорода рельсового металла различных производителей и величины стандартных отклонений. Приведены содержания кислорода, связанного в пластичные силикаты, алюминаты и недеформируемые алюмосиликаты кальция. Результаты фракционного газового анализа показывают весьма близкое общее содержание кислорода в оксидах для рельсовой стали производства ОАО “НТМК” и рельсовой стали производства Японии и Франции, покаn ( ) ∑ ∑ 30 Содержание кислорода в НВ, ppm тическую кривую Is(t) с учетом холостой поправки и восстановления исходной кривой представляли в виде суммы выделенных пиков газовыделения Cиликаты Алюминаты Алюмосиликаты кальция 25 20 15 10 5 0 Т17 Т20 Т21 Т22 Т23 Т24 Т25 К23 France NS Партии рельсовой стали Рис. 4. Результаты фракционного газового анализа в рельсовом металле различных производителей и величины стандартных отклонений завших очень высокую эксплуатационную стойкость. Общее содержание кислорода в оксидах в рельсовой стали партии К-23 производства ОАО “НКМК” существенно выше, причем за счет значительно большего количества силикатов. Заметна разница в соотношении содержаний кислорода в силикатах, алюминатах и алюмосиликатах кальция для металла различных производителей. В рельсовом металле производства ОАО “НТМК” (партии Т17 – Т25) существенно меньше доля пластичных силикатных включений и значительно выше алюмосиликатов кальция. Результаты сравнительного анализа металла рельсов показывают также, что минимальная доля кислорода во включениях алюминатов наблюдается в рельсовой стали производства Японии (NS), Франции и партиях рельсов Т24 – Т25 производства ОАО “НТМК”. Следовательно, метод ФГА позволяет получать с достаточно высокой точностью количественные спектры оксидных включений в рельсовом металле, характеризующие эксплуатационную стойкость рельсов в пути. Результаты ФГА предоставляют возможность экспрессного определения объемной доли оксидных неметаллических включений в сталях. Данный параметр, характеризующий металлургическую чистоту стали, оценивается методами количественной металлографии и определен рядом нормативных документов ГОСТ 1778–70 метод П, DIN 50602 метод К, ASTM-E45 – D. Объемная доля неметаллических включений подсчитывается в соответствии с принципом Кавальери – Аккерна как отношение площади, занимаемой неметаллическими включениями, к проанализированной площади шлифа. Поскольку метод ФГА позволяет количественно определять содержание кислорода во включениях каждого типа, легко показать, что можно с более высокой точностью, чем позволяют методы металлографии, рассчитывать объемную долю оксидных неметаллических включений по формуле «Заводская лаборатория. Диагностика материалов» № 1. 2007. Том 73 VНВ = SНВ Sшлифа = ρматр n Oокс М окс , ∑ 100 i =1 ρокс yM O где Sшлифа — просмотренная площадь шлифа; SНВ — суммарная площадь зафиксированных сечений частиц; ρокс — плотность оксида данного состава; ρматр — плотность металлической матрицы; MО — атомная масса кислорода; Мокс — мольная масса оксида; y — стехиометрический коэффициент при атоме кислорода в формуле данного оксида; Oокс — массовое содержание кислорода, связанного в оксиды каждого n-типа, определенное методом ФГА. В свою очередь, массовое содержание кислорода (Oокс, % масс.), связанного в оксидные включения, по данным металлографического анализа может быть рассчитано по формуле O окс = 100 S НВ ρокс y M O . Sшлифа ρматр M окс На рис. 5 приведены результаты определения кислорода, связанного в различные оксидные включения, методами ФГА, выполненного на приборе ТС-436 LECO, и количественной металлографии, полученные на анализаторе изображения IA-32 LECO. Показано удовлетворительное соответствие результатов количественного металлографического и газового анализа. Метод фракционного анализа предоставляет возможности разделения адсорбированного на поверхности кислорода и собственно кислорода в металлической матрице. Это особенно важно для порошковой металлургии, где важнейшим фактором качества является чистота исходного порошка по газовым примесям. Количество газов, содержащихся —1 —2 —3 —4 —5 IA-32, кислород, ppm 50 40 30 20 10 0 0 10 20 30 40 50 ФГА, кислород в оксидах, ppm Рис. 5. Результаты определения количеств кислорода, связанного в оксидные включения, полученные методами ФГА на приборе ТС-436 LECO и количественной металлографии на анализаторе изображения IA-32 LECO: 1 – 3 — модельные сплавы Fe – Ti – Ti2O3, Fe – Al – Al2O3, Fe – Si – SiO2 соответственно; 4 — ГСО СГ-1 (включения глинозема); 5 — рельсовые стали (включения Al2O3, алюминатов кальция) 33 в поверхности порошкообразного образца, может быть больше, чем в объеме частиц. Особое место среди примесей занимает кислород, который практически всегда присутствует в порошках металлов и сплавов. Содержание кислорода в порошках может изменяться в широких пределах и зависит от множества факторов, таких как химическое сродство материала к кислороду, величина удельной поверхности порошка, гранулометрический состав, технология получения и способы хранения порошка и т. д. Результаты экспериментов [14] показывают, что методом фракционного газового анализа с точностью более высокой, чем в случае химических методов анализа, можно проводить определение кислорода и азота, связанных в оксиды и адсорбированных на поверхности образца. Результаты применения метода фракционного газового анализа показали хорошую сходимость с данными, полученными другими методами, и возможность контроля качества металла. В области определения форм нахождения ГП в сталях, сплавах и порошковых материалах можно выделить несколько направлений, представляющих значительный интерес для промышленности, исследователей и разработчиков аналитического оборудования: разработка методов анализа различных форм присутствия в металлах водорода — диффузионноподвижного, связанного с дефектами микроструктуры (вакансиями, дислокациями и порами) и связанного в соединениях. В целом ряде высокопрочных сталей и сплавов именно соотношение форм присутствия водорода, а не его общее содержание определяет уровень эксплуатационных свойств; разработка методов определения низких концентраций ГП на уровне 1 – 10 ppm в ряде чистых металлов, сплавов и сталей, обеспечивающих проведение специальной подготовки поверхности. Особое значение приобретает разработка методов разделения адсорбированного и хемосорбированного на поверхности образцов кислорода и кислорода, находящегося в металлических порошках. С этой точки зрения ФГА представляет возможность количественного определения “поверхностного” кислорода на образце; развитие на основе применения ФГА методов контроля вещественного состава кислородсодержащих и азотсодержащих соединений в так называемых “чистых” сталях, таких как подшипниковые, пружинные, кордовые, рельсовые, свойства которых существенно зависят от количественного состава различных типов неметаллических включений; развитие методов определения растворенного в металлической матрице и связанного в соединения азота в ряде сталей и сплавах, таких как электротехнические, IF, стали для холодной вытяжки; 34 «Заводская лаборатория. Диагностика материалов» № 1. 2007. Том 73 разработка качественно новых ГСО для вещественного анализа с аттестованными содержаниями ГП в соединениях кислорода и азота; разработка физико-химических основ вещественного анализа ГП в неорганических порошковых и нанопорошковых материалах, что потребует получения новых термодинамических данных для целого ряда металлических матриц. В заключение хотелось бы пожелать коллективу журнала “Заводская лаборатория” творческого долголетия, сохранения высокого научного уровня и актуальности публикуемых материалов, вызывающих постоянный интерес читателей и подписчиков журнала. Всегда оставаться на передовых, самых современных рубежах науки и информационного обеспечения исследовательских и аналитических лабораторий промышленных предприятий. ЛИТЕРАТУРА 1. Бегак О.Ю. / Заводская лаборатория. 1991. Т. 57. № 10. С. 1 – 7. 2. Zhang L., Thomas B.G., Wang X., Cai K. Proceedings of the 85 th Steelmaking Conference ISS — AIME, Warrendale PA, 2002. Р. 431 – 452. 3. ASTM Standard E 876–82. Standard Practice for Use of Statistics in the evaluation Spectrometric Data. 4. Карпов Ю.А., Алимарин И.П. — В кн.: Методы анализа высокочистых веществ. — М.: Наука, 1987. С. 23 – 41. 5. Кирейко В. В., Богданов А.А., Демин Н.В. / ЖАХ. 1988. Т. 43. № 6. С. 1055. 6. Kolotov V.P., Atrashkevich V.V. / J. Radioanal. Nucl. Chem. Articles. 1995. V. 193. P. 195. 7. Ковалев И.Д., Малышев К.Н., Шмонин П.А. / ЖАХ. 1998. Т. 53. № 3. С. 303. 8. Безруков В.В., Ковалев И.Д., Малышев К.Н., Овчинников Д.К. / ЖАХ. 2002. Т. 57. № 4. С. 378 – 382. 9. Демокритова Н.В., Виноградова Г.З., Бельских Н.К. / Известия АН СССР. Неорганические материалы. 1984. Т. 20. № 3. С. 511. 10. Hemmerlin M., Paulard L. Proceedings of the 6 th International Workshop Progress in Analytical Chemistry in the Steel and Metal Industries, Luxembourg, 2002. Р. 25 – 31. 11. Bohlen J.M., Muller E. Proceedings of the 7th International Workshop Progress in Analytical Chemistry in the Steel and Metal Industries, Luxembourg, Verlag Glückauf GmbH, 2006. Р. 17 – 22. 12. Weiss Z. / J. Anal. Atomic Spectrometry. 1997. V. 12. Р. 159 – 164. 13. Григорович К.В., Яйцева Е.В. / Аналитика и контроль. 2002. Т. 6. № 2. С. 143 – 151. 14. Wagatsuma K., Park H. Proceedings of the 7 th International Workshop Progress in Analytical Chemistry in the Steel and Metal Industries, Luxembourg, Verlag Glückauf GmbH, 2006. Р. 153 – 158. 15. Wagatsuma K. / ISIJ International. 2004. V. 44. Р. 108. 16. Ehmann W.D., Vance D.E. Radiochemistry and Nuclear Methods of Analysis. — New York: Wiley-Interscience, 1991. Р. 205. 17. Vandecasteele C. Activation analysis with Charged Particles. — Chichester: Ellis Horwood, 1988. 18. Kataoka S., Tarumi Y., Yagi Y., Tomiyoshi S., Nozaki T. / Journal Nuclear Chemistry. 1977. V. 216. P. 217. 19. Ono J., Fukui I., Imamura N. / Shimadzu Review. 1978. V. 35. P. 9 – 13. 20. Brown A.J. Proceedings of 5th International conference Analytical Chemistry in the Steel and Metal Industries, Luxembourg, 1999. P. 405 – 413. 21. Mittelstadt H., Muller G., Nazikol C. Proceedings of 6th International Conference Progress in Analytical Chemistry in Steel and Metal Industries, Luxemburg, 2002. P. 30. 22. Meilland R., Dosdat L. / Revue de Metallurgie. Paris. 2003. № 4. P. 373 – 382. 23. Larsson Bo, Gustavsson I. Proceedings of the 7 th International Workshop, Progress in Analytical Chemistry in the Steel and Metal Industries, Luxembourg, Verlag Glückauf GmbH, 2006. P. 395 – 403. 24. Runnsjo G., Jonsson J.Y. Proceedings of the 7 th International Workshop Progress in Analytical Chemistry in the Steel and Metal Industries, Luxembourg, Verlag Glückauf GmbH, 2006. P. 290 – 291. 25. Nagimo N. / ISIJ International. 2001. V. 41. № 6. Р. 590 – 598. 26. Yamaguchi T., Nagumo M. / ISIJ International. 2003. V. 43. № 4. Р. 514 – 519. 27. Koch K.-H., Schmolke G., Langensceld G., Kretschmer M. / Archive Eisenhüttenwesen. 1971. V. 42. № 9. Р. 649 – 653. 28. Thierig D., Sauer K. H., Meier H.H. / Archiv Eisenhüttenwesen. 1983. V. 54. № 10. Р. 399 – 404. 29. Григорович К.В. Международная научно-техническая конференция “Металлургия XXI века”. — Жлобин: 2004. С. 20 – 24. 30. Шмелев Б.А. / Заводская лаборатория. 1951. Т. 17. № 6. С. 671 – 678. 31. Orths K.V., Weis W. / Giesserei-Forschung. 1973. Bd. 25. № 2. S. 61 – 72. 32. Prumbaum V.R., Orths K. / Giesserei-Forschung. 1979. Bd. 31. № 2/3. S. 71 – 82. 33. Hocquaux H., Mieland R. / Revue de metallurgie — CIT, February 1992. Р. 193 – 199. 34. Grigorovitch K.V., Katsnelson A.M., Krylov A.S., Vvedenskii A.V. Proceedings of the 4th International Conference Analytical Chemistry in the Steel and Metal Industries, Luxembourg, 1994. P. 527 – 532. 35. Grigorovitch K.V., Krasovskii P.V., Krylov A.S. Proceedings of the 50th Chemists Conference, British Steel, U.K. British Steel plc. Teesside Technology Centre, 1999. P. 129 – 131. 36. Григорович К.В. / Аналитика и контроль. 2000. Т. 4. № 3. С. 244 – 251. 37. Григорович К.В., Красовский П.В., Исаков С.А., Горохов А.А., Крылов А.С. / Заводская лаборатория. 2002. Т. 68. № 9. С. 3 – 9. 38. Красовский П.В., Григорович К.В. / Металлы. 2001. № 4. С. 7 – 15. 39. Красовский П.В., Григорович К.В. / Металлы. 2002. № 4. С. 7 – 10. 40. Красовский П.В., Григорович К.В. / Металлы. 2002. № 2. С. 10 – 16. 41. Григорович К.В. / Аналитика и контроль. 2002. Т. 6. № 2. С. 151 – 159. 42. Krasovskii P.V., Gruner W., Grigorovitch K.V. / Steel Research. 2006. V. 77. № 1. Р. 50 – 58. 43. Шибаев С.С., Красовский П.В., Григорович К.В. / Заводская лаборатория. Диагностика материалов. 2006. Т. 72. № 6. С. 10 – 16. 44. Шибаев С.С., Григорович К.В. / Металлы. 2006. № 2. С. 14 – 27. 45. Григорович К.В., Шибаев С.С. Конференция “Неметаллические включения в рельсовой стали”. — Екатеринбург: УИМ, 2005. С. 74 – 85.