Кафедра “Технология неорганических веществ” РАСЧЕТ

advertisement

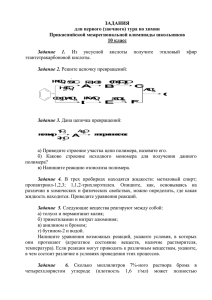

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ им.Р.Е. Алексеева» ДЗЕРЖИНСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ (ФИЛИАЛ) Кафедра “Технология неорганических веществ” РАСЧЕТ АБСОРБЦИОННОЙ КОЛОННЫ С ГАЗЛИФТНЫМИ ТАРЕЛКАМИ Методические указания для студентов направления 240100 “Химическая технология” по профилю подготовки “Технология неорганических веществ” всех форм обучения Нижний Новгород 2014 Составители: А.С. Борисенко, Б.П. Казанцев, И.В. Павлова УДК 66.02/09 Расчет абсорбционной колонны с газлифтными тарелками: метод. указания для студентов направления 240100 “Химическая технология” по профилю подготовки “Технология неорганических веществ” всех форм обучения / НГТУ им. Р.Е. Алексеева; сост.: А.С. Борисенко, И.В Павлова, Б.П. Казанцев.‒ Н.Новгород, 2014. -20с. Методические указания предназначены для студентов старших курсов очной и заочной форм обучения. В учебном процессе методические указания являются руководством при выполнении материальнотепловых расчетов в курсовом и дипломном проектировании. Редактор В.И. Бондарь Подписано в печать 05.03.2014 Формат 60 x 84 1/16. Бумага газетная. Печать офсетная. Усл. печ. л. 1,1. Уч. –изд л. 0,9. Тираж 100 экз. Заказ Нижегородский государственный технический университет им .Р.Е.Алексеева. Типография НГТУ. 603950, ГСП-41, г.Нижний Новгород, ул.Минина, 24. ©Нижегородский государственный технический университет им Р.Е. Алексеева, 2014 СОДЕРЖАНИЕ Введение……………...……………………………………………………...4 1. Окисление и переработка оксидов азота……………………...…….4 2. Аппаратурное оформление процесса………………………………..5 3. Методика расчета абсорбционной колонны с газлифтными тарелками……………………………………………….......................8 3.1 Исходные условия и требуемые показатели………………..…....8 3.2 Основные размеры колонны и тарелки……….…………….…….8 3.2.1 Диаметр колонны……………………....…………..….…….8 3.2.2 Параметры газлифтных трубок…………...………...……...9 3.3 Оценка структуры потока жидкости на тарелке……..…………..9 3.4 Расчет процесса абсорбции………………………………...…….11 3.5 Расчет теплового баланса тарелки…………………….……..…..15 3.6 Расчет гидравлических сопротивлений тарелок………………..17 3.6.1 Сопротивление сухой тарелки……………………………17 3.6.2 Сопротивление смоченной тарелки……….……………...18 Библиографический список………………...…………………………..20 3 ВВЕДЕНИЕ Абсорбция окислов азота водой с образованием азотной кислоты позволяет вернуть ценный продукт в производственный цикл и очистить выхлопные газы от вредного для атмосферы компонента. Установки абсорбции работают под низким давлением, создаваемым вентиляционными газодувками. Состоят, как правило, из колонн с колпачковыми тарелками [1]. Установки работают неэффективно с санитарной точки зрения , так как концентрация окислов азота на выхлопе достигает 0,81,0% (об.) Малая эффективность процесса требует применения больших абсорбционных объемов – до 30 м2 на тонну азотной кислоты в сутки. Низкая концентрация получаемой азотной кислоты (40-50% по массе) требует значительных энергетических затрат при дальнейшем её концентрировании. Повышение давления, применяемое в качестве средства интенсификации в основной азотной промышленности, в условиях абсорбции из вентиляционных газов экономически нецелесообразно ввиду их небольшой мощности. Поэтому интенсификация процесса массообмена в этих условиях является основным направлением для поставленных вопросов. 1 ОКИСЛЕНИЕ И ПЕРЕРАБОТКА ОКСИДОВ АЗОТА При переработке нитрозных газов протекают вные реакции: следующие осно- 2NO+O2=2NO2+112,3кДж ; 2NO2=N2O4+57кДж ; (1) NO2+NO=N2O3+40,1 кДж ; (3) 3NO2+H2O=2HNO3+NO+136кДж ; (4) (2) Реакции (1) ‒ (3) протекают в газовой фазе, реакция (4) – в жидкой фазе. Реакция (4) образования азотной кислоты обратима, и при избытке NO равновесие может сдвигаться влево, при этом азотная кислота будет разлагаться с выделением воды и диоксида азота. Отсюда ясно, что на стадии переработки нитрозных газов важно по возможности полнее окислить нитрозные газы, что будет способствовать получению более концентрированной азотной кислоты в течение более короткого времени. В заводских условиях из нитрозных газов, содержащих 8 – 9 % 4 окислов азота, получают при атмосферном давлении 50 %-ную азотную кислоту. При переработке нитрозных газов в азотную кислоту выделяется около 2500 мДж тепла на 1 т HNO3. Из них на долю реакции (4) образования HNO3 приходится 50%, на долю реакции (1) окисления NO – примерно 33%, остальное тепло выделяется при протекании других реакций. При понижении температуры на 10 °С скорость реакции поглощения NO2 возрастает примерно в 1,5 раза, а скорость окисления NO увеличивается в 1,5 раза. Понижение температуры оказывает также и отрицательное действие, так как увеличивается растворимость NO2 в кислоте, и этот растворенный диоксид азота не взаимодействует с водой. Чем выше концентрация кислоты, тем больше растворимость в ней NO2. Практически установлено, что процесс переработки нитрозных газов в азотную кислоту целесообразно проводить при 20 – 35 °С. Для охлаждения обычно применяют свежую или оборотную воду. 2 АППАРАТУРНОЕ ОФОРМЛЕНИЕ ПРОЦЕССА Процесс переработки нитрозных газов в азотную кислоту проводится в колоннах с насадкой из колец Рашига (на установках, работающих при атмосферном давлении) или в колоннах с тарельчатой насадкой (при повышенном давлении). Такая абсорбционная аппаратура отличается большими размерами и высокой стоимостью, поэтому важно, чтобы с единицы объема системы получали как можно больше кислоты. В результате проведенного анализа кинетики процесса абсорбции окислов азота и обзора существующих конструкций предложена абсорбционная колона с газлифтными тарелками[2]. Схема колонны представлена на рис.1. Конструктивно абсорбер представляет собой аппарат колонного типа с расположенными по высоте тарелками 1. Равномерно по всей площади тарелки в газовые отверстия установлены перфорированные колпачки 2. Над колпачками установлены контактные трубки 3 с зазорами между тарелкой к нижним торцом и по диаметру между внутренним диаметром трубок и наружным диаметром колпачков. Нижние торцы трубок погружены в жидкость на 50-60% их общей высоты за счет соответствующей установки переливного устройства 4. Для отвода тепла колонна имеет охлаждающие змеевики 5. Колонна работает следующим образом. Нитрозные газы проходят снизу вверх, а жидкость – раствор азотной кислоты – сверху вниз, т.е. общее движение фаз в колонне – противоток. В контактном устройстве фазы движутся прямоточно. Газы с нижележащей тарелки через перфорированные колпачки поступают в 5 газлифтные трубки и за счет своей энергии и напора жидкости на тарелке поднимают жидкость по трубе вверх. Происходит известное явление газлифта. В режиме сильно турбулизованной подвижной пены здесь происходит контакт газа с жидкостью. Далее газожидкостная смесь выбрасывается над уровнем газлифтных трубок на высоту 100-300 мм. Рис.1. Схема абсорбционной колонны с газлифтными тарелками: 1- тарелка; 2- перфорированный колпачок; 3- газлифтная трубка; 4- переливное устройство; 5- змеевик; 6- корпус 6 Пена здесь разрушается с образованием мелких капель и брызг, которые снова падают на жидкость, находящуюся на тарелке. Нитрозный газ подниматся вверх на следующую ступень. Жидкость вновь вступает в контакт с новым потоком газа, поднимающимся с нижней ступени, и переливается на нижележащую ступень. Такая схема движе- ния потоков в колонне удовлетворяет основным требованиям кинетики процесса адсорбции окислов азота: 1. Достаточный окислительный объем, как над контактными трубками, так и между ними, обеспечивает необходимую степень окисления моноксида азота. 2. Сильная турбулизация газовой и жидкой фаз в контактных устройствах создает высокие скорости диффузии. 3.Большой запас жидкости на тарелке обеспечивает полноту протекания реакции в жидкой фазе. Рассмотренная конструкция колонны с газлифтными трубками в конструктивном отношении очень близка к высокоскоростным массообменным аппаратам с прямоточными контактными устройствами. Необходимо отметить существенное отличие их от рассматриваемой нами конструкции, заключающееся в режиме работы контактных устройств. Если в массообменных аппаратах скорости газовой фазы в контактных устройствах составляют более 8 -10 м/с, то в аппарате для получения азотной кислоты целесообразно работать при скоростях менее 3 м/с. В первом случае жидкая фаза находится в виде пристенной пленки и диспергированных мелких капель, движущихся вверх за счет кинематической энергии газового потока, во втором случае наблюдается режим «подвижной пены», а основной движущей силой является потенциальная энергия слоя жидкости вне трубки – происходит газлифтное движение. Отсюда вытекают некоторые конструктивные отличия: погружение трубок в слой жидкости на 50-60% высоты и наличие в газовом патрубке перфорированного колпачка для исключения проваливания жидкости. Поэтому для отличия контактные трубки названы газлифтными, а тарелка с установленными на ней трубками – газлифтной. 7 3. МЕТОДИКА РАСЧЕТА АБСОРБЦИОННОЙ КОЛОННЫ С ГАЗЛИФТНЫМИ ТАРЕЛКАМИ 3.1 Исходные условия и требуемые показатели Расход нитрозных газов: L = 5000 м3/ч. Состав исходных нитрозных газов: − концентрация кислорода 𝐶𝐶O 2 = 5,5% (об. ); − концентрация паров воды 𝐶𝐶H 2 O = 3,3% (об. ); − концентрация окислов азота 𝐶𝐶H = 25% (об. ); − концентрация получения кислоты 𝐶𝐶HN O 3 = 56% (масс. ); − температура 𝑡𝑡 = 30 − 35 °C ; − давление 𝑃𝑃 = 0,99 − 0,96 бар. 𝑃𝑃ср = 0,95 бар; − cтепень окисленности α = 0,9. 3.2 Основные размеры колонны и тарелки 3.2.1 Диаметр колонны Д=� 4𝐿𝐿 . π 𝑊𝑊К 3600 Скорость газа в колонне принимаем равной 𝑊𝑊К = 0,2м/с . Истинный расход газа составляет 𝐿𝐿𝑢𝑢 = 5000 ∙ Расчетный диаметр Д=� 8 303 1,013 ∙ = 5850 м3 ⁄ч. 273 0,95 4 ∙ 5860 = 3,22 м. 3,14 ∙ 0,2 ∙ 3600 (1) В соответствии со стандартом на аппараты колонного типа, принимаем Д = 3,2 м. 3.2.2 Параметры газлифтных трубок В соответствии с данными исследований, принимаем внутренний диаметр трубки d = 80мм, высоту трубки H = 0,1м, погружение трубки П = 0,55 (в долях единицы). Число газлифтных трубок на тарелке 𝑧𝑧 = 𝐿𝐿 , 𝐿𝐿1 (2) где 𝐿𝐿1 - расход газа через одну трубку. Принимаем скорость в трубке Wтр =1,9 м/с, тогда 𝐿𝐿1 = 1,9 ∙ 0,082 ∙ 0,785 ∙ 360 = 34,4 м3 /ч. Получаем число трубок 𝑧𝑧 = 5850 = 170 шт. 34,4 При расчетах промышленных аппаратов практически применяют метод «от тарелки к тарелке». Этот метод подробно рассмотрен в литературе [3,4]. При применении его к расчету колонны с газлифтными тарелками необходимо учесть некоторые особенности её работы: окисление оксида азота как в газовой , так и в жидкой фазах и гидродинамический режим работы тарелки. 3.3 Оценка структуры потока жидкости на тарелке Удельный расход жидкости рассчитывается по уравнению через газлифтную 0,1 0,435 𝑑𝑑2 0,38 �0,8𝐻𝐻 + � (5П − 2,25) exp �− 3 �. 𝑙𝑙 = ρж ωтр 𝐻𝐻 0,38 10 + 8,1𝐻𝐻 ′ трубку (3) 9 Уравнение применяемо при 𝐻𝐻 = 0,1 − 0,3м, 𝑑𝑑 = 40 − 82мм, П = 0,55 − 0,75, ωтр = 1,17 − 2,16 м⁄с. Минимальное значение кратности тарелке определяется по уравнению циркуляции жидкости на ρн ∙ 𝑇𝑇 ∙ 22,4 ∙ 𝐶𝐶HNO 3 ∙ ρж �. ρ ∙ 𝑇𝑇H ∙ 𝐶𝐶H ∙ 𝑦𝑦 ∙ 63 (4) 𝑛𝑛min = 0,42 ∙ 𝑙𝑙′ ∙ 103 . (6) 𝐺𝐺H ∙ 𝐶𝐶H ∙ 𝑦𝑦 ∙ 63 ; 22,4 ∙ 𝐶𝐶HNO 3 ∙ ρж (7) 𝑛𝑛min = 𝑙𝑙′ � Выражение в скобках задается исходным условием работы колонны. Например, при атмосферном давлении и температуре t=35°С с исходным нитрозным газом СH = 0,25 м. д., получаемой азотной кислоте 𝐶𝐶HNO 3 = 56% и степени абсорбции y = 0,98 получим 𝑛𝑛min = 1,23 ∙ 𝑙𝑙′ ∙ 103 . (5) Для колонны, работающей при давлении 7,4 бар с исходным нитрозным газом СH = 0,1 м.д., 𝐶𝐶HNO 3 = 56% , 𝑦𝑦 = 0,99, получим Для принятых нами условий 𝐻𝐻 = 0,1м, 𝑑𝑑 = 80мм, П = 0,55 и ωтр = 1,9 м/с получаем 𝑙𝑙′ ∙ 103 = 12. Для условий примера минимальная кратность циркуляции жидкости на тарелке с продукционной кислотой, рассчитываемая по уравнению (5) составит 𝑛𝑛 = 14,6. Абсолютная величина потока жидкости через тарелку в процессах получения азотной кислоты составляет небольшую величину. В нашем случае расчет по уравнению (7) дает 𝐿𝐿 ∙ 103 = 𝐿𝐿 = 4,56 м3 /ч . Интенсивность потока жидкости, отнесенного к диаметру 3 аппарата, составляет 𝑖𝑖 = 1,43м /м ∙ ч. Это позволяет утверждать, что на тарелке будут отсутствовать байпасные потоки и застойные зоны. Небольшое изменение концентрации кислоты на тарелке (∆СHNO 3 = = 2 − 3%) и интенсивный гидродинамический режим рециркуляции приводят к тому, что концентрация кислоты на тарелке, как 10 во времени, так и в пространстве , остается практически постоянной. Это значит, что структура потока близка к идеальному смещению. Определяем эффективность газлифтной тарелки: 𝐸𝐸 = η; η = 𝑃𝑃H −𝑃𝑃к 𝑃𝑃H −𝑃𝑃𝑃𝑃 (8) . Учитывая погрешность определения к.п.д. ,принимаем 𝐸𝐸 = (0,85 + 0,9) η; 𝐸𝐸 = (0,85 + 0,9)(49,7 + 0,624𝐶𝐶HNO 3 − 9,75ωтр − 128ωк + 37ωтр ∙ ωк . (9) 3.4 Расчет процесса абсорбции Состав газа, поступающий на первую тарелку, в молях суммарно 5000/22,4= 223кмоль, в том числе: составит NO3 = 223 ∙ 0,25 ∙ 0,9 = 50,3; NO = 223 ∙ 0,25 ∙ 0,1 = 5,58; O2 = 223 ∙ 0,055 = 12,3; H2 O = 223 ∙ 0,033 = 7,37; Инертный N2 = 223 − (50,3 + 5,58 + 12,3 + 7,37) = 147,45. Определяем концентрацию окислов азота, равновесную с 56%ной азотной кислотой при T=30°C : 𝐶𝐶P = 0,216 мольн. доли [3]. По уравнению (9) определяем эффективность первой тарелки: E=46%. Степень переработки окислов азота в азотную кислоту определяем по уравнению 𝑦𝑦 = η η 𝐶𝐶H ∙ 𝐶𝐶P ∙ 𝑦𝑦Т = ∙ ; 100 100 𝐶𝐶H (10) 11 𝑦𝑦 = 0,057. Количество окислов азота, превращенных в азотную кислоту, составит 𝑀𝑀 = (NO2 + NO)𝑦𝑦 = (50,3 + 5,85) ∙ 0,057 = 3,19 моль. На образование кислоты по реакции 3NO2 + H2 O = 2HNO3 + NO израсходовалось диоксида азота в количестве, равном 2 𝑀𝑀 = 4,78 моль . 3 При этом регенерировалось моноксида азота в количестве, равном 1 𝑀𝑀 = 1,59 моль. 2 После абсорбции на первой тарелки состав газа см.в табл. 1. Таблица 1. Состав газа после 1-й тарелки NO NO O2 H2 O N2 ∑ Моль 50,3-4,78=45,52 5,85+1,59=7,17 12,3 7,37 14,45 219,81 С, м.д. 0,207 0,0326 0,056 0,0335 0,6709 1,0 C, % (об.) 20,7 3,26 5,6 3,35 67,09 100,0 Исходя из полученного состава газа, произведем расчет степени окисления оксида азота. Исследования [2] показали, что общая степень окисления является суммой степеней окисления в газовой и в жидкой фазах: β = βг + βж . (11) Рассчитываем степень окисления моноксида азота в газовой фазе. Для аналитического расчета удобно пользоваться номограммой В.А. Каржавина [3]. 12 Определяем комплексное выражение 𝐾𝐾𝑎𝑎2 𝑃𝑃2 τ, где К- константа скорости реакции окисления окиси азота. При 𝑃𝑃 = 0,95 атм и 𝑡𝑡 = 30°𝐶𝐶 𝐾𝐾 = 0,00428 (в состава газа в процентах по объему) 𝑎𝑎 = случае выражения 𝐶𝐶NO 3,26 = = 1,63. 2 2 τ −время пребывания газа в окислительном объеме между первой и второй тарелками: 3600 ∙ π ∙ 𝐷𝐷 2 ∙𝐻𝐻окисл τ= 4 ∙ 𝐿𝐿𝑢𝑢 . (12) Расстояние между H тарелками 𝐻𝐻 м. т. = 0,9м. Слой жидкости на тарелке ℎ = 0,55 ∙ 100 + 10 = 65мм. 𝐻𝐻окисл = 0,835м. Тогда 3600 ∙ 0,785 ∙ 3,22 ∙0,835 τ= = 4,13 с; 5850 𝐾𝐾𝑎𝑎2 𝑃𝑃2 τ = 0,00428 ∙0,632 ∙0,952 ∙0,13 = 0,0425. Определяем 𝑗𝑗 = 𝒷𝒷 ; 𝒷𝒷 = 𝐶𝐶O 2 % (об. ); 𝑎𝑎 𝑗𝑗 = 5,6 = 3,44. 1,63 По номограмме получаем βг = 0,13. Расчет степени окисления в жидкой фазе производим по уравнению βж = 𝐵𝐵 ∙ 𝑃𝑃O 2 ∙ 𝑃𝑃H0,3 ∙ αк ∙ С𝐵𝐵HNO 3 ∙ 𝑡𝑡 0,4 ∙ 𝐻𝐻 0,37 ∙ ω−0,34 . Показатели К и B и коэффициент B определяем из таблицы [3]: (13) βж = 0,12. Таким образом, общая степень окисления 13 β = 0,13 + 0,12 = 0,25. Всего окислилось моноксида азота: 7,17 ∙ 0,25 = 1,79 моль. В соответствии с реакцией 2NO + O2 = 2NO2 образовалось диок1 сида азота 1,97 моль, израсходовалось кислорода: 1,79 ∙ = 0,895 моль. После окисления, перед газа представлен в табл. 2. поступлением 2 на вторую тарелку, состав Таблица 2. Состав на входе во 2-ю тарелку NO2 NO O2 H2 O N2 ∑ С, мольн. доли 0,216 0,024 0,052 0,033 0,675 1,0 Моль 45,52+1,79=47,31 7,17-1,79=5,38 12,3-0,895=11,45 7,37 147,45 218,915 С, % (об.) 21,6 2,4 5,2 3,3 67,5 100,0 Степень окисленности газа α= NO2 21,6 = = 0,9. NO + NO2 24 Произведем расчет концентрации кислоты, стекающей с верхней , второй тарелок. Всего в установке абсорбции при общей степени переработки 0,98 образуются кислоты в количестве, равном (52,3 + 5,58) ∙ 0,98 = 54,762 кмоль 3450 кг. В этой кислоте содержится воды в количестве, равном 3450 ∙ 44 = 2710,714 кг. 56 На первой тарелке образуется азотной кислоты 3,19 кмоль, при этом израсходовано воды в количестве, равном 1 ∙ 3,19 = 1,559 кмоль = 28,062 кг. 2 На первую тарелку поступает кислота в количестве, равном 14 54,762 − 3,19 = 51,572 кмоль = 3249 кг. Воды поступает 2710,714 + 28,062 = 2738,776 кг. Концентрация кислоты, стекающей со второй тарелки, составляет 3249 ∙ 100 = 54,2% (масс. ). 3249 + 2738,776 Исходя из полученного значения концентрации и состава газа, производится расчет процесса абсорбции на второй тарелке, затем на следующих, вплоть до достижения требуемых условий: заданной концентрации и окислов азота на выходе, концентрации исходной кислоты. На 14 тарелках происходит насыщение азотной кислоты от 19,3% до 56%. Для поддержания оптимальной концентрации кислорода после седьмой ступени производится подсос воздуха. 3.5 Расчет теплового баланса тарелки Тепловой баланс тарелки имеет следующий вид: 𝑄𝑄г′ + 𝑄𝑄ж′ + 𝑄𝑄о + 𝑄𝑄к + 𝑄𝑄р = 𝑄𝑄г′′ + 𝑄𝑄ж′′ + 𝑄𝑄отв . (14) 𝑄𝑄отв = (𝑄𝑄г′ − 𝑄𝑄г′′ ) + (𝑄𝑄ж′ − 𝑄𝑄ж′′ ) + 𝑄𝑄о + 𝑄𝑄к + 𝑄𝑄р . (15) Отсюда определяем количество тепла, которое необходимо отвести охлаждающей водой: Разности прихода и расхода тепла с газом (𝑄𝑄г′ − 𝑄𝑄г′′ ) и с жидкостью (𝑄𝑄ж′ − 𝑄𝑄ж′′ ) не превышают 0,03 𝑄𝑄отв . Причем первая разность положительная, а вторая - отрицательна. Поэтому в расчетах эти величины не рассматриваются. 𝑄𝑄0 - количество тепла, азота по реакции составит выделяющееся при окислении моноксида 2NO + O2 = 2MO2 + +124000 кДж, 15 𝑄𝑄0 = 1,79 ∙ 124000 = 110980 кДж. 2 𝑄𝑄к − количество тепла, выделяющееся при образовании безводной азотной кислоты по реакции 3NO2 + H2 O = 3HNO3 + NO + 73700 кДж. 𝑄𝑄к = 4,78 ∙ 73700 = 117428,67 кДж. 3 𝑄𝑄р − количество тепла, выделяющееся при разбавлении кислоты до концентрации 56%. 𝑄𝑄р = 3,19 ∙ 5700 = 18183 кДж, где 5700-теплота разбавления до 56%на 1 моль HNO3 [3]. Количество тепла, отводимое охлаждающей водой, составит 𝑄𝑄отв = 110980 + 117428,67 + 18183 = 246591,67 кДж. Такой расчет производится по всем тарелкам. Рассчитаем необходимую поверхность охлаждения змеевиков: 𝐹𝐹 = 𝑄𝑄 , 𝐾𝐾 ∙ ∆𝑡𝑡 (16) где 𝑄𝑄 − тепловой поток, 𝑄𝑄 = 246591,67 кДж/час = 68497,7 вт ; 𝐾𝐾 − коэффициент теплопередачи. Принимая коэффициент теплоотдачи от стенки к омывающему её потоку рециркулирующей кислоты α1 = 2500 вт/м2 ∙ град [5] и к охлаждающей воде при скорости воды в трубе 1м/с α2 = 2500 вт⁄(м2 ∙ град), получаем 𝐾𝐾 = 1 = 1060 вт/(м2 ∙ град). 1 1 0,0025 + + 2500 2500 17,5 ∆𝑡𝑡 − средняя разность температур охлаждающей воды и кислоты; 16 ∆𝑡𝑡 = 𝑡𝑡к − � 𝑡𝑡в.н + 𝑡𝑡в.к 22 + 25 � = 30 − = 6,5 °𝐶𝐶. 2 2 Поверхность змеевиков составит 𝐹𝐹 = 68497,7 = 9,94м2 . 1060 ∙ 6,5 Расход воды на охлаждение при 𝑡𝑡в.н = 22°С и 𝑡𝑡в.к = 25°С составляет 𝐿𝐿 = 𝑄𝑄отв 246591,67 = = 19631,5 кг⁄ч. 𝐶𝐶 ∙ (𝑡𝑡в.н − 𝑡𝑡в.к ) 4,187 ∙ (25 − 22) Определим конструктивные размеры змеевика. Примем диаметр трубы: 32x2,5. Общая длина трубы составит 𝑙𝑙 = 𝐹𝐹 9,94 = = 99,6м. 𝜋𝜋 ∙ 𝑑𝑑 3,14 ∙ 32 ∙ 10−3 Расход воды через трубу составляет 𝐿𝐿1 = 1 ∙ 0,785 ∙ 272 ∙ 10−6 ∙ 3600 = 2,06 м3 ⁄ч = 2060 кг⁄ч. Число параллельных потоков составляет 𝑧𝑧 = 19595,8 = 9,53. 2060 Конструктивно принимаем 3 секции по 4 параллельных потока в каждой. 3.6 Расчёт гидравлических сопротивлений тарелок 3.6.1 Сопротивление сухой тарелки Определяем минимальную скорость газа в отверстии, исключающую проваливание жидкости по [6]. 4 𝑊𝑊 �ρг �g 2 σ(ρ ж ∙ ρг ) 12 = 1,25 � σ . (ρж ∙ ρг ) ∙ 𝑅𝑅 2 (17) 17 Для принятых нами исходных условий значения параметров будут следующие: ρг = 1,517 кг/м3 , ρж = 1345 кг/м3 , σ = 68 ∙ 10−4 н/м. Принимаем диаметр отверстий 𝑑𝑑0 = 3,5 мм, тогда 𝑅𝑅 = 1,75 ∙ 10−3 м. После подстановки указанных значений получаем 𝑊𝑊min = 10,4 м/с. Принимаем 𝑊𝑊отв = 11 м/с. Общая площадь сечения отверстий составит 𝑦𝑦1 1,9 ∙ 0,785 ∙ 802 𝐹𝐹 = = = 8708 мм2 . 𝑊𝑊отв 11 Отсюда получаем число отверстий с 𝑑𝑑 = 3,5 мм на одном распределителе: 𝑧𝑧отв = 870 = 91 отв. 0,785 ∙ 3,52 Диаметр газового патрубка на тарелке, а значит, и распределителя перфорированного колпачка составит 𝑑𝑑к = 70мм [7]. Свободное сечение распределителя 𝑓𝑓р = 870 = 100 = 22,6%. 0,785 ∙ 702 По отношению к сечению газлифтной трубки свободное сечение распределителя 𝑓𝑓р = 17,3%. При этих условиях коэффициент сопротивления сухой тарелки, рассчитываемый по формуле [4], составит 𝑆𝑆 = 1,42 Тогда сопротивление сухой тарелки составит ∆𝑃𝑃сух 2 ρ1 ∙ 𝑊𝑊отв 1,517 ∙ 112 = 𝑆𝑆 = 1,42 ∙ = 142 н⁄м2 . 2 2 3.6.2 Сопротивление смоченной тарелки Сопротивление смоченной тарелки и газожидкостного слоя, в зависимости от концентрации азотной кислоты, рассчитывается по [8,9] для каждой тарелки. 18 Высота (hp) для всех тарелок равнa 45мм. Принимая сопротивление сухих тарелок постоянным для всей колонны, получим общее сопротивление : ∑∆𝑃𝑃𝑛𝑛 = (14,2 ∙ 14) + 1056,4 + 6219,4 = 7262,7 н⁄м2 Абосорбционные установки с газлифтными колоннами различной производительности, спроектированные и изготовленные с учетом рекомендаций [2], работают с проектными показателями на предприятиях РФ и ближнего зарубежья. . 19 Библиографический список 1. Лебедев, А.Я. Регенерация отработанных смесей азотной и серной кислот/ А.Я. Лебедев/ – М.: Дом техники , 1963.-С.115. 2. Казанцев, Б.П. Исследование гидродинамики и массопередачи при при получении азотной кислоты и разработка конструкции абсорбционной колонны с газлифтными трубками: Дисс...канд.техн.наук: 05.17.08/ Б.П. Казанцев.- Казань, 1972.-140 с. 3. Атрощенко, В. И. Технология азотной кислоты/ В.И. Атрощенко, С.И. Каргин.-М.:Химия,1970.-350с. 4. Расчеты по технологии неорганических веществ/ Под ред. М.Е.Позина. Л.:Химия,1970.-350с. 5. Рамм, В.М. Абсорбция газов/ В.М. Рамм-М.:Химия,1966.-767с. 6. Кутателадзе, С.С. Гидравлика газожидкостных систем/ С.С. Кутателидзе, М.Л. Стырикович.- М.:Госэнергоиздат, 1958.-430с. 7. ГОСТ 963-68. Колпачки капсульные стальные для аппаратов колонного типа. Конструкция. Основные размеры. 8. Расчет тарельчатых ректификационных и абсорбционных аппаратов / А.Г. Касаткин [и др.].-М.:Стандартгиз, 1961.-115с. 9. Идельчик, И.Е. Справочник по гидравлическим сопротивлениям / И.Е. Идеальчик.- М.:Госиздат,1960.-210с. 20