Общие вопросы прогнозирования срока службы кабелей с

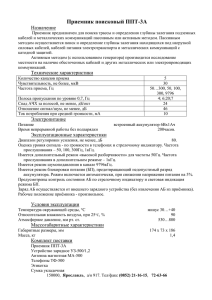

advertisement

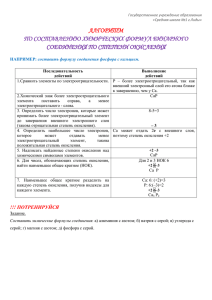

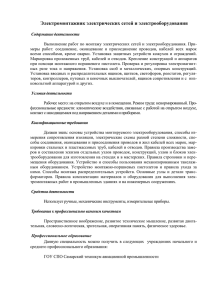

НАУКА И ТЕХНИКА М.К. Каменский, канд. техн. наук, заведующий лабораторией; А.А. Крючков, канд. хим. наук, старший научный сотрудник; Е.В. Быстрицкая, канд. хим. наук, старший научный сотрудник; В.А. Байков., канд. хим. наук, ведущий научный сотрудник; ИХФ РАН ОАО «ВНИИКП»; Пожаробезопасные кабели с изоляцией и оболочкой из полимерных композиций, не содержащих галогенов, – так называемых полимерных безгалогенных композиций (ПБК) – находят все более широкое применение не только в атомной энергетике, но и в промышленности, на транспорте и в быту. Такие кабели наиболее полно удовлетворяют всему комплексу показателей пожарной безопасности, регламентированному международными стандартами МЭК и действующими нормами пожарной безопасности в России [1]. В ближайшем будущем можно ожидать увеличения спроса на пожаробезопасные кабели с изоляцией и оболочкой из ПБК в связи реализацией программы строительства АЭС в России в 2007–2015 годах и расширением областей использования этих кабелей у других потребителей. Для кабелей, применяемых в атомной энергетике, наряду с показателями пожарной безопасности значительно ужесточены требования по сроку службы. Так, например, для основных групп кабелей стационарной прокладки на АЭС срок службы установлен не менее 40 лет. В этой связи оценка долговечности кабелей нового типа становится важным элементом как процесса разработки, так и диагностики состояния кабелей в процессе эксплуатации. Общие вопросы прогнозирования срока службы кабелей с оболочкой из ПБК Обычно прогнозирование срока службы кабелей низкого напряжения сводится к задаче прогнозирования срока службы полимерных материалов, применяемых для изоляции и оболочки этих изделий. Основой прогнозирования срока службы полимерных материалов является экстраполяция ре- 16 зультатов лабораторных испытаний на предполагаемые условия эксплуатации. Задача такой экстраполяции становится корректной и доступной для решения только тогда, когда известны механизмы старения полимерного материала или если имеется хотя бы общее понимание сути процессов, происходящих при старении полимерного материала [2]. По данным компаний – производителей ПБК, используемых для производства кабелей на российских кабельных заводах, полимерной основой таких композиций являются сополимеры этилена с другими олефиновыми мономерами, что позволяет применить к рассмотрению проблемы их старения и оценки долговечности методический подход, оказавшийся плодотворным при решении аналогичной проблемы в отношении полиэтилена [3, 4]. В общих чертах предлагаемый нами подход заключается в следующем. В качестве доминирующего процесса, приводящего к старению ПБК, рассматривается термическое окисление полимерной основы композиции. Физическим методом оценки термоокислительной стабильности ПБК служит дифференциальная сканирующая калориметрия (ДСК), а измеряемой характеристикой – температура начала быстрого окисления Тно. Метод ДСК позволяет также определить эффективную энергию активации окисления, вследствие чего отпадает необходимость в проведении длительного теплового старения материалов при нескольких температурах. При этом тепловое старение как элемент испытаний по оценке срока службы материала все же сохраняется, но проводится только при одной температуре – максимальной, выбираемой с учетом теплофизических свойств испытуемого материла. Для большинства исследованных нами ПБК оптималь- НАУКА И ТЕХНИКА ная температура испытаний составляет 130–160 °С. Тепловое старение проводится с целью установления характера изменения во времени основного показателя эксплуатационной пригодности материала, которым является относительное удлинение при разрыве ε, а также показателя Тно. Корреляция между этими двумя характеристиками позволяет при проведении диагностирования технического состояния кабеля использовать метод ДСК и максимально приблизить процедуру диагностирования к неразрушающим методам контроля. У некоторых несшитых ПБК при старении происходит образование пространственной сетки, что существенно сказывается на прочностных свойствах материала. В этих случаях весьма полезным может стать метод термомеханического анализа (ТМА), который позволяет зафиксировать наличие сетки уже на ранних стадиях ее образования и измерять ее плотность в процессе старения материала. Величина относительной деформации сжатия образца материала γ может использоваться наряду с Тно в качестве контролируемого показателя при оценке технического состояния кабелей с оболочкой и изоляцией из ПБК. Экспериментальные исследования Величину Тно полимерных композиций определяли на дифференциальном сканирующем калориметре модели 910 фирмы Du Pont Instruments; образцы материала массой 3–5 мг исследовали в следующих условиях: подъем температуры – от комнатной до 300 °С с постоянными скоростями 5, 10, 15 и 20 °С/мин; газовая среда – кислород, аргон. Значение Тно находили по точке, соответствующей началу устойчивого роста теплового потока, определяемой путем совместной численной обработки на компьютере данных ДСК, записанных при одинаковой скорости нагрева в кислороде и в среде инертного газа. Величину γ определяли на термомеханическом анализаторе модели 943 фирмы Du Pont Instruments; образцы материала толщиной 600–800 мкм исследовали в следующих условиях: подъем температуры – от комнатной до 280 °С со скоростью 10 °С/мин при давлении на образец 0,32 МПа. Значение показателя γ рассчитывали как отношение (l0 – l) / l0, где l0 – первоначальная толщина образца при комнатной температуре; l – толщина образца при температуре, соответствующей окончанию процесса плавления кристаллической фазы полимерной основы композиции (130 °С). Тепловое старение материалов проводили в термостатах с естественным воздухообменом при температуре 160 °С. Пластины из термопластичной композиции для предотвращения их деформации выдерживали на подложке из полиимидной пленки, размещенной на подставке из алюминиевой фольги. № 4 (305), 2007 Методические основы оценки срока службы кабелей на основе ПБК Проведем оценку долговечности кабелей, изготовленных с применением двух типов материалов, которые можно считать типичными представителями ПБК. Один из них – термопластичная композиция для оболочек кабелей типа ПвПГнг-HF (образец № 1), второй – радиационно-сшиваемая композиция для изоляции кабелей типа КПоЭПнг-HF (образец № 2). Как было отмечено выше, мы рассматриваем старение ПБК как следствие окисления полимерной основы композиции. Поэтому можно, измеряя показатель Тно , следить за процессом окисления и оценивать глубину его протекания. Обычно измерение Тно проводится в среде кислорода или воздуха и не представляет затруднений. Однако в случае ПБК, которые являются высоконаполненными композициями, содержащими неорганические наполнители, например антипирены и другие ингредиенты, это измерение осложняется тем, что при термическом распаде неорганических наполнителей полимерной композиции возникает эндотермический эффект, который суммируется с тепловым эффектом окисления полимерной основы. Для выделения термограммы окисления в чистом виде приходится проводить измерения кривых ДСК одного и того же образца в среде инертного газа и кислорода. Характерные нормализованные кривые ДСК, полученные при испытании термопластичной композиции для оболочек кабелей (образец № 1), представлены на рис. 1. Результирующая кривая окисления, полученная путем вычитания нормализованных термограмм, измеренных в среде кислорода и аргона, приведена на рис. 2. По результирующей кривой окисления представляется возможным определить температуру начала окисления Тно. Для точной оценки значений Тно ис- Рис. 1. Кривые ДСК образца ПБК № 1, снятые при скорости нагрева 5 °С/мин в кислороде (кривая 1) и в аргоне (кривая 2) 17 Относительное удлинение при разрыве, % НАУКА И ТЕХНИКА Рис. 2. Результирующая кривая окисления образца ПБК № 1 при скорости нагрева 5 °С /мин Рис. 3. Изменение относительного удлинения при разрыве в зависимости от времени теплового старения: ■ – образец № 1; х − образец № 2 пользуется специальная компьютерная программа обработки параметров кривой окисления, рекомендованная в [3, 4]. Для определения энергии активации окисления Еа необходимо знать значение Тно при бесконечно большой скорости нагрева образца. Для этого мы проводили измерение Тно при нескольких скоростях нагрева и обрабатывали результаты на компьютере по программе обработки данных, приведенной в [3]; основой для вычислений служила система уравнений: то относительное удлинение при разрыве (εх), а его предельное значение − 50 %. Экспериментальные зависимости изменения относительного удлинения при разрыве от времени старения для обоих типов полимерных композиций представлены на рис. 3. Из приведенных данных видно, что время достижения предельного состояния полимерными композициями τ0 при указанной температуре старения составляет 150 ч для образца № 1 и 890 ч для образца № 2. В результате получаем исходные данные (Еа, τ0), необходимые для прогнозирования срока службы кабеля при заданной температуре эксплуатации. Срок службы кабеля при нормированной температуре эксплуатации может быть рассчитан по формуле: (1) где Еа – энергия активации окисления, кДж/моль; Е* – энергия активации окисления для критической концентрации антиоксиданта, кДж/моль; Т* – температура начала окисления, К; Т*0 – температура начала окисления при бесконечно большой скорости нагрева, К; ixp – интегральная экспонента второго порядка; b – константа для данного материала, К–1; А0 – исходная концентрация антиоксиданта, моль/кг; А*0 – критическая концентрация антиоксиданта при Т*0, моль/кг. Решение системы уравнений (1) вычислено при следующих граничных условиях: при увеличении скорости нагрева V, когда V → ∞, температура начала окисления Т*→ Т*0. Полученные значения энергии активации для полимерной композиции № 1 составили 104,3 кДж/моль, для композиции № 2 – 110 кДж/моль. Следующим важным этапом является определение времени (τ0) до достижения предельно допустимого значения основного эксплуатационного показателя материала изоляции или оболочки при ускоренном старении при температуре 160 °С. В качестве эксплуатационного показателя материала приня18 , (2) где τ – прогнозируемей срок службы, ч; τ0 – время до достижения материалом оболочки (или изоляции) предельного значения контролируемой характеристики при ускоренном испытании, ч; Т – температура нагрева при эксплуатации, К; Ти – температура ускоренных испытаний, К; Еа – энергия активации, кДж/моль. Выполненные расчеты по оценке срока службы пожаробезопасных силовых и контрольных кабелей с изоляцией и оболочкой из рассмотренных ПБК показали, что значение срока службы при температуре нагрева оболочки 70 °С составляет не менее 40 лет. Предложенный подход к прогнозированию срока службы пожаробезопасных кабелей с изоляцией и оболочкой из ПБК применим при разработке кабелей и постановке их на производство. Для кабелей, находящихся в эксплуатации, такой метод испытаний может быть использован, если имеется возможность отбора образцов кабеля на дейс- НАУКА И ТЕХНИКА Относительное удлинение при разрыве, % Рис. 4. Корреляция значений относительного удлинения и температуры начала окисления образцов композиции № 2 в процессе старения при температуре 160 °С Рис. 5. Корреляция значений относительного удлинения и относительной деформации, измеряемой методом ТМА, образцов композиции № 1 после старения твующих кабельных линиях. Однако это не всегда представляется возможным. В этой связи были выполнены испытания полимерных композиций по установлению функциональной зависимости между относительным удлинением при разрыве и другими характеристиками материалов, которые закономерно изменяются в процессе теплового старения и которые можно измерить одним из методов микроанализа. Для полимерной композиции № 2 наилучшее соотношение было установлено между ε и Тно. Корреляция значений температуры начала окисления полимерной композиции № 2 и относительного удлинения при разрыве в процессе термического старения при 160 °С показана на рис. 4. Время старения соответствует приведенному на рис. 3. Из представленных на рис. 4 данных установлено, что предельному состоянию сшитой композиции, при котором относительное удлинение при разрыве достигает 50 %, соответствует значение температуры начала окисления, равное 245 °С. В случае термопластичной композиции № 1 величина Тно – как характеристика физического состояния материала – оказалась малоинформативной по причине ее незначительного изменения в ходе старения, так как в процессе термического старения наблюдается образование трехмерной структуры в полимерной матрице. Напротив, очень чувствительной к старению материала оказалась относительная деформация сжатия образца (γ), к тому же эта характеристика хорошо коррелирует с относительным удлинением при разрыве ε. На рис. 5 приведена корреляция значений относительной деформации сжатия и относительного удлинения при разрыве полимерной композиции № 1 в процессе термического старения при температуре 160 °С в течение времени, указанного на рис. 3. Из представленных на рис. 5 данных установлено, что предельному состоянию полимерной компо- зиции № 1 соответствует значение относительной деформации, равное γ = 13 %. Таким образом, при оценке технического состояния и прогнозировании остаточного срока службы кабелей с изоляцией и оболочкой из ПБК, находящихся в эксплуатации, достаточно методами микроанализа определить значения γ и Тно. С учетом критических значений указанных параметров и допустимых температур нагрева кабеля в эксплуатации представляется возможным оценить остаточный срок службы в заданных условиях эксплуатации. В заключение отметим, что приведенные в этой статье значения параметров, характеризующих термическое старение, относятся к конкретным типам полимерных композиций, не содержащих галогенов. Однако в силу относительной простоты и достаточно высокой экспрессности предложенный метод оценки долговечности возможно применить для пожаробезопасных кабелей, изготовленных с использованием других аналогичных полимерных композиций, не содержащих галогенов. Мы полагаем, что он представит практический интерес для специалистов, занятых разработкой и эксплуатацией пожаробезопасных кабелей. № 4 (305), 2007 Литература 1. НПБ 248-97. Нормы пожарной безопасности. Кабели и провода электрические. Показатели пожарной опасности. Методы испытаний. 1998. 2. Шляпников Ю.А., Кирюшкин С.Г., Марьин А.П. Антиокислительная стабилизация полимеров. М.: Химия, 1986. 256 с. 3. Bistritskaya E.V., Pomerantsev A.L., Rodionova O.Ye. J. Chemometrics, 2000, V. 14, P. 667–692. 4. Крючков А.А., Быстрицкая Е.В., Троицкая Г.А., Степанова Т.А. IX конференция по деструкции и стабилизации полимеров: Тезисы докладов. М., 2001. С. 96. 19