(121.13 кб)

advertisement

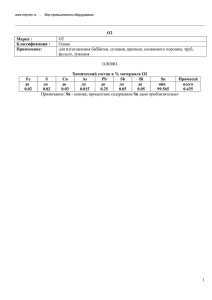

ВИАМ/1991-200809 Влияние примесей на технологические свойства алюминиево-литиевых сплавов А.В. Курдюмов С.В. Инкин Д.М. Панкратов О.Е. Грушко А.А. Иванова А.А. Семенченков Март 1991 Всероссийский институт авиационных материалов (ФГУП «ВИАМ» ГНЦ РФ) – крупнейшее российское государственное материаловедческое предприятие, на протяжении 80 лет разрабатывающее и производящее материалы, определяющие облик современной авиационно-космической техники. 1700 сотрудников ВИАМ трудятся в более чем 30 научноисследовательских лабораториях, отделах, производственных цехах и испытательном центре, а также в 4 филиалах института. ВИАМ выполняет заказы на разработку и поставку металлических и неметаллических материалов, покрытий, технологических процессов и оборудования, методов защиты от коррозии, а также средств контроля исходных продуктов, полуфабрикатов и изделий на их основе. Работы ведутся как по государственным программам РФ, так и по заказам ведущих предприятий авиационно-космического комплекса России и мира. В 1994 г. ВИАМ присвоен статус Государственного научного центра РФ, многократно затем им подтвержденный. За разработку и создание материалов для авиационнокосмической и других видов специальной техники 233 сотрудникам ВИАМ присуждены звания лауреатов различных государственных премий. Изобретения ВИАМ отмечены наградами на выставках и международных салонах в Женеве и Брюсселе. ВИАМ награжден 4 золотыми, 9 серебряными и 3 бронзовыми медалями, получено 15 дипломов. Возглавляет институт лауреат государственных премий СССР и РФ, академик РАН, профессор Е.Н. Каблов. Статья подготовлена для опубликования в журнале «Технология легких сплавов», № 9–10, 1991 г. Электронная версия доступна по адресу: www.viam.ru/public Влияние примесей на технологические свойства алюминиево-литиевых сплавов А.В. Курдюмов, С.В. Инкин, Д.М. Панкратов, О.Е. Грушко, А.А. Иванова, А.А. Семенченков Исследовали влияние примесей Na, Са, Ва, Ti, Sc, Fe, Si, Mg, Сu на структуру и технологические свойства сплавов систем Аl–Li–Mg и Al–Li–Сu с целью установления их предельно допустимых концентраций в сплавах 1420, 1421, 1450. Для примесей переходных металлов титана и скандия, являющихся одновременно модификаторами, определено их оптимальное содержание. В качестве показателей технологичности рассматривали литейные свойства (склонность к образованию горячих и холодных трещин, линейную усадку, структуру) и пластические характеристики (относительное сужение и удлинение) в интервале температур от 20 до 500°С. Для изучения склонности сплавов к образованию трещин использовали кольцевую пробу ВИАМ и кокильную пробу «Арфа». Кинетику линейной усадки исследовали на приборе Н.Ф. Большакова. На отдельно отлитых в металлические изложницы образцах определяли полную усадку сплавов. При помощи электронного микроскопа Jeol ISM-35 проводили рентгеновский микроанализ образцов и изучали фрактограммы изломов. Исследования показали, что наличие в сплавах рассматриваемых систем 0,1–0,3% Ti, Zr и Sc приводит к образованию в расплаве тугоплавких интерметаллидов TiAl 3 , ZrAl 3 , ScAl 3 , являющихся центрами кристаллизации. При совместном введении указанных элементов интерметаллиды могут иметь более сложный состав: (Zr, Sc)Al 3 и др. Наличие большого числа центров кристаллизации приводит к существенному (до 50–20 мкм) измельчению зерна, которое может приобретать недендритное строение. Сильное измельчение зерна, в свою очередь, способствует заметному повышению литейных свойств сплавов. Существенно снижается горячеломкость и величина линейной усадки. Это связывается, прежде всего, с повышением способности сплавов к развитию упругопластической деформации и более однородным ее протеканием в мелкозернистом образце, а также с понижением температуры начала развития стабильной линейной усадки. Наиболее эффективными элементами в плане измельчения структуры и повышения технологических свойств сплавов рассматриваемых систем являются цирконий, а также цирконий совместно со скандием. В системе Al–Li–Cu отмечается также положительное влияние циркония совместно с титаном. Несмотря на положительное влияние титана, циркония и скандия на литейные свойства, предельное их содержание ограничивается концентрациями, при превышении которых в структуре сплавов появляются грубые включения первичных интерметаллидов, выделяющихся в виде длинных игл (до 20–25 мкм), или крупных ограненных кристаллов, что является нежелательным для данной группы сплавов. С этой точки зрения и при условии сохранения удовлетворительного уровня технологических свойств оптимальными являются следующие концентрации модифицирующих элементов: 0,12–0,15% Zr в сплавах 1450 и 1420; 0,08–0,12% Zr и 0,12–0,17% Sc в сплаве 1421. С увеличением содержания циркония в указанных пределах количество скандия можно понижать из расчета, что одна часть циркония заменяет две части скандия. При исследовании влияния примесей на сопротивляемость сплавов 1420, 1421, 1450 образованию усадочных трещин установлено, что сплав 1421, легированный добавками 0,30% Sc и 0,15% Zr, практически нечувствителен к наличию в нем примесей Fe, Si, Са, Cu, Sn, Pb, вводимых в количестве 0,5–1,0%, а также до 0,008% Na. При введении 0,2–0,5% Са и 0,3–1,0% Cu в сплаве отмечается образование холодных трещин, однако в целом его трещиноустойчивость остается на высоком уровне. Причиной подобной низкой чувствительности сплава к наличию больших количеств примесей является очень сильное измельчение зерна цирконием и скандием, размеры которого достигают 15–20 мкм. При этом распределение примесей по развитой поверхности зерен становится более однородным, а толщина их прослоек существенно уменьшается. В сплавах 1420 и 1450 примеси железа и кремния при содержании до 0,40% и соотношениях 1:1 или 1,5:1 (Fe:Si) приводят к понижению трещиноустойчивости и величины линейной усадки. Результаты фрактографического исследования показывают, что образующиеся трещины являются горячими. Предельное содержание этих элементов не должно превышать 0,10–0,15%. Не отмечается отрицательного влияния на горячеломкость указанных сплавов примесей до 0,01% Na и 0,03% Ba. Особо вредное влияние на склонность к образованию горячих и холодных трещин в сплавах типа 1450 оказывает примесь магния. Это, по-видимому, связано с расширением деформационной интервала способности сплавов кристаллизации при различных и снижением температурах. Содержание примеси магния в сплавах этой системы не должно превышать 0,05–0,10%. Примесь кальция до 0,05–0,10%, напротив, приводит к повышению трещиноустойчивости сплавов 1450 и 1420 и дополнительно измельчает зерно, что подтверждается фрактографическими исследованиями. Подобное влияние кальция отмечается при относительно высоком содержании в указанных сплавах циркония (0,15–0,20%) и связывается с выделением в расплаве первичных кристаллов алюминида кальция, являющихся центрами кристаллизации. Положительное влияние кальция отмечается также при наличии в сплавах примесей железа и кремния. Исследование влияния примесей щелочных и щелочно-земельных металлов (Na, Ba, Са), а также железа на пластические свойства сплавов в гомогенизированном состоянии показали, что в сплаве 1420 примеси до 0,2% Fe и до 0,004% Na снижают пластичность во всем исследуемом температурном интервале от 20 до 500°С. Присадки кальция нейтрализуют вредное влияние примесей железа и натрия. Оптимальной является концентрация 0,03% Са. Предполагается, что мелкие тугоплавкие интерметаллиды кальция, расположенные по границе зерен, адсорбируют легкоплавкие, поверхностно-активные примеси и тем самым нейтрализуют их влияние. Сплав 1420, не содержащий примесей, обладает максимальной пластичностью в интервале 380–400°С. При введении Са, Ba, Na+Ca, Na+Fe+Са максимум пластичности смещается в сторону более низких температур. У сплава 1450 более высокие пластические свойства, чем у сплава 1420 с максимумом на кривой температурной зависимости от 400 до 500°С. Низкие пластические свойства у сплавов с примесями 0,002% Na, 0,01% Ba и 0,2% Fe+0,003% Na. Все другие сплавы имели пластические свойства на уровне исходного, в том числе сплавы, содержащие 0,004% Na, 0,03% Ba и 0,03–0,05% Ca. Кальций в сплаве 1450, как и в сплаве 1420, способен, очевидно, нейтрализовать негативное влияние других примесей. В целом исследование литейных и пластических свойств сплавов типа 1420, 1421 и 1450 позволило рекомендовать ограничить содержание примесей Fe и Si до 0,10–0,15%, натрия до 0,003–0,005%. Содержание магния в сплавах системы Al–Li–Сu не должно превышать 0,05–0,10%. Содержание Са в сплавах 1420 и 1450 целесообразно поддерживать на уровне 0,03%.