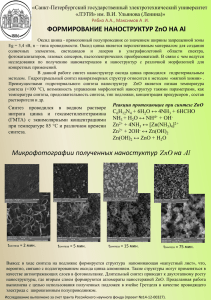

ФГАОУ ВПО «УрФУ имени первого Президента России Б.Н

advertisement