Техника защиты окружающей среды

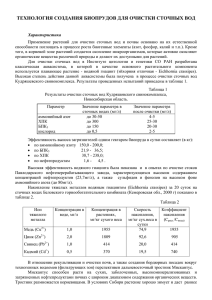

advertisement