Обработка металлов давлением

advertisement

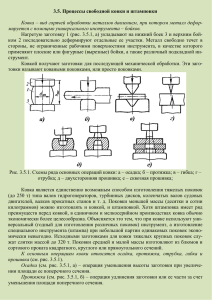

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Государственное образовательное учреждение высшего профессионального образования «МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ «МАМИ» 1379 ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ УДК: 621.74 (076) 621.9 (076) Брылеев Виктор Николаевич, Волчков Андрей Николаевич, Головин Владимир Андреевич, Гуриин Михаил Федорович, Климов Олег Константинович. Пыжов Виктор Николаевич. Павлов Николай Дмитриевич, Черепахин Александр Александрович. с. 42 табл.4 рис. 42 "Обработка металлов давлением". Сборник лабораторных работ с методическими указаниями по курсу "Технология конструкционных материалов" для студентов всех специальностей МАМИ, 2004 В сборнике рассмотрены 3 лабораторных работы: "Прокатка", "Холодная и горячая объемная штамповка", "Листовая штамповка". Целью лабораторного курса является изученне принципов и технологических возможностей обработки металлов давлением. Введение Настоящие методические указания являются руководством для выполнения лабораторных работ по разделу «Обработка металлов давлением» ЦЕЛЬ: изучение учащимися устройства, работы, оборудование, оснастки, инструментов и технологических возможностей заготовительных операций, а так же ознакомление с элементами технологических расчетов. УЧАЩИЕСЯ ДОЛЖНЫ: перед началом занятий самостоятельно изучить методические указания по предстоящей работе; под руководством преподавателя, ознакомиться с изучаемыми процессами (с использованием плакатов, кодослайдов. моделей и макетов), во время занятий, самостоятельно, выполнить задание и защитить отчет (допускается, по разрешению преподавателя, завершение отчета во внеаудиторное время, но с обязательным представлением отчета преподавателю во время проведения следующей лабораторной работы); на занятиях иметь авторучку, чертёжные приспособления (линейку, угольник, циркуль) и микрокалькулятор. 4. ЛАБОРАТОРНАЯ РАБОТА №1D ПРОКАТКА. 4.1 ВВОДНАЯ ЧАСТЬ. 4.1.1.1 Процессы обработки давлением - это процессы, основанные на пластичности металлов и сплавов. Металлическое тело /металл или сплав/, подвергаемые обработке давлением, называют деформируемым телом, представляющим собой поликристалл. Детали, устройства, приспособления непосредственно соприкасающиеся с деформируемым телом, через которые передается внешняя сила или создается препятствие движению тела, называют инструментами. Деформируемым телом может быть слиток, заготовка, полученные методами обработки давлением или порошковой металлургии 4.1.1.2. Все процессы обработки давлением по термомеханическому режиму делят на холодные и горячие. Холодной деформацией называют процесс, при котором происходит только упрочнение, горячей деформацией - при котором происходят упрочнение и разупрочнение. Основным процессом разупрочнения является динамическая рекристаллизация, т.е. рекристаллизация, происходящая во время деформации. При холодной деформации пластичность уменьшается, а сопротивление деформации увеличивается. Мерой пластичности считают деформацию, при которой появляется первая трещина. Мерой сопротивления деформации, т.е. свойства металла или сплава препятствовать пластической деформации, служит напряжение текучести S (истинное напряжение), равное отношению силы Р к площади сечения образца в один и тот же момент испытания. Значение S, как правило, определяют из испытания на растяжение или сжатие. Зависимость значения S от значения относительной деформации с, или логарифмической (истинной деформацией) - называют кривой упрочнения. Для технологических расчетов более удобно применять относительную деформацию, изменяющуюся от 0 до I (от 0 до 100%). Кривые упрочнения некоторых металлов и сплавов приведены на рис. 1. 4.1.1.3 Прокатка - процесс пластической деформации слитка или заготовки между вращающимися валками с целью получения заданных форм, размеров и физикомеханических свойств. Инструментом для прокатки могут так же служить плиты с возвратно-поступательным движением и сочетания плит с валками. Прокатка - наиболее массовый и производительный процесс обработки давлением. Прокатке подвергают более 80% всей выплавляемой стали и большая часть производимых цветных металлов и сплавов. Применяют прокатку продольную и специальные виды прокатки (поперечношиповую, поперечную и поперечно-клиновую). 4.1.1.4 Продукцию, получаемую прокаткой, называют прокатом. Перечень выпускаемого проката с указанием профиля, размеров и допусков на них - сортамент. Сортамент проката принято делить на четыре группы: сортовой прокат, плоский (листовой) прокат, трубы и специальные виды проката 4.1.1.5. Сортовой прокат имеет постоянное по длине сечение простой или сложной формы и его, как правило, получают горячей прокаткой. Соответственно выпускают профили простой геометрической формы и фасонные профили. К профилям простой геометрической формы относятся блюм, квадрат (сторона квадрата от 6 до 250 мм и более), круг (диаметр от 4 до 300 мм) прямоугольник (толщина 1…. 60мм, ширина 10. ..600 мм), правильный многоугольник (в т.ч. шестигранник), треугольник, овал, полукруг, сегмент, ромб. Простой сортовой прокат может служить исходным материалом для прокатки фасонных профилей, волочения прутков и проволоки, заготовок для горячей и холодной объемной штамповки и для изготовления деталей обработкой резанием. Прокат прямолинейный называют прутком, в виде проволоки, свернутой в бухту, катанкой. Катанку выпускают диаметром от 4 до 35 мм. Используют для по получения деталей обработкой резанием, производства проволоки волочением, для объемной штамповки. Катанку диаметром до З5 мм применяют для горячей и холодной объемной штамповки на автоматах, что позволяет, по сравнению с прутками, увеличить производительность, сократить технологические отходы, улучшить условия работы автомата. Катанку и прутки, подвергнутые одной или нескольким протяжкам для повышения точности размеров сечения и качества поверхности, называют калиброванным прокатом. Калиброванный прокат необходим для холодной объемной штамповки. Фасонные профили: уголок равнобокий и неравнобокий, швеллер (корытное железо), двутавр, тавр, рельс, зетовый профиль, колонный профиль, широко применяемые в строительстве и для различных конструкций в машиностроении, а также профили для тракторов (лемехи) и других сельскохозяйственных машин, широкополые балки и другие профили по заданию промышленности при крупносерийном и массовом производстве. 4.1.1.6. К плоскому прокату относят листы, ленты и фольгу (листы или ленты толщиной менее 0,1 мм). Листы выпускают горячекатанные и холоднокатанные, лента и фольга, как правило, холоднокатанные. Наибольшее применение для листовой штамповки кузовных и других деталей в автостроении имеют ленты и листы (в рулонах) холоднокатанные толщиной от 0,05 мм до 4 мм и шириной от 200 до 2300 мм Применение лент и рулонного проката обеспечивает повышение производительности штамповочного оборудовании, повышение качества изделий и улучшение условий работы инструмента за счет использования при прокатке современных средств повышения качества и точности прокат, уменьшение технологических отходов. 4.1.1.7. Трубы выпускают бесшовные горячекатанные н холоднокатанные с наружным диаметром от 5 до 650 мм при толщине стенок от 0,5 мм (холоднокатанные) до 40 мм и трубы сварные, свернутые из листа или ленты, с наружным диаметром до 2000 мм и более при толщине стенки до 15 мм. 4.1.1.8. Специальные виды проката: прокат переменного по длине сечения, в том числе периодический прокат, прокат специального назначении и гнутые профили. Периодический прокат - прокат, поперечное сечение которого периодически изменяется. Прокат с переменным по длине сечением используют в виде фасонной заготовки при горячей штамповке, что позволяет применить более простые штампы, увеличить производительность при штамповке, снизить отходы н улучшить качество продукции. Периодический прокат применяют также в виде заготовок для обработки резанием, что позволяет значительно повысить производительность, сократить расход металла и объем доделочных операций. Периодической прокаткой получают заготовки полуосей автомобиля, шатунов автомобильного двигателя, осей вагонов и тепловозов, лопаток, турбин и др. Прокат специального назначения - заготовки деталей определенного типоразмера. Применение гнутых из плоского проката профилей позволяет экономить до 35”/о металла, по сравнению с профилями, полученными сортовой прокаткой. Гнутые профили применяют в автомобильной (ветровые рамки, радиаторные трубки и др.) и авиационной промышленности, строительстве (профили для оконных и фонарных переплетов, поручни лестниц и др.). Гнутые профили значительно дешевле прессованных, но уступают им по прочности, сложности сечения и точности размеров могут быть изготовлены только из пластичных материалов (алюминий, низкоуглеродистая сталь и т.п.). 4.1.1.9 Инструмент для прокатки – это, как правило, валки. Прокатный валок состоит из рабочей части (бочки), на которой осуществляют прокатку, шеек, опирающихся на подшипник, и соединительной части, через которую передается крутящий момент. (рис.2.а.). Валки изготавливают из чугуна, литой и кованной углеродистой и легированной стали и твердых сплавов. 4.1.10. Оборудование для прокатки - прокатный стан. Прокатным станом называют комплекс машин и механизмов для деформации металла прокаткой (главная линия) и для выполнения вспомогательных операций, Рис. 2. Прокатные валки: а) гладкие ручьевые с открытым калибром; б) – с закрытым калибром; (1. – рабочая часть – бочка; 2. – опорная часть – шейка; 3 – соединительная часть; 4. – ручей верхнего валка; 5. – ручей нижнего валка; 6. – калибр. Сопровождающих процесс прокатки (транспортеры, манипуляторы, кантователи, ножницы, фрезерные агрегаты, моталки, сварочные машины, намоточные барабаны и др.). Схема главной линии прокатного стана приведена на рис.3. Рис. 3. Схема главной линии прокатного стана. 1. – рабочая клетью 2. – Соединительные шпинделя. 3. – Шестерённая клеть. 4. – Муфта. 5. – Редуктор. 6. – Маховики. 7. – Муфта. 8. – Электродвигатель. В рабочей клети осуществляют пластическую деформацию металла прокаткой. Она состоит из двух станин в виде рам, в окнах которых расположены массивные, т.н. полушки с подшипниками, на которые опираются шейки валков. Усилие прокатки Р, действующие: со стороны металла на рабочие валки (рис.2.), через шейки, подшипники и подушки передается на станины рабочей клети. Рабочая клеть оснащена механизмами для установки и регулировании в процессе прокатки положения валков, управляемыми ЭВМ по заданной программе. Шестеренная клеть предназначена для разделения крутящего момента двигателя между приводными валками. Конструктивно оформляют шестеренную клеть в виде шестерен с шевронными зубьями, расположенными в закрытом корпусе, залитом смазкой. Число и диаметр шестерен соответствует числу и диаметру приводных валков рабочей клети. Редуктор, обычно двухступенчатый, предназначен для уменьшения частоты вращения. Маховики накапливают механическую энергию во время холостого хода (пауза между пропусками) с увеличением частоты вращения и отдают, во время рабочего хода (пропуска) с уменьшением частоты вращении, уменьшая нагрузку на электродвигатель. Число валков, диаметр и длина рабочей части валка - главные (основные) параметры прокатного стана. Например, стан 2/1000/2500 - стан двухвалковый, диаметр рабочей части валка -1000 мм. Длина рабочей части - 2500 мм. 4.2. ПРОДОЛЬНАЯ ПРОКАТКА 4.1.2.1. При продольной прокатке (рис.4.а.) заготовка подается к двум вращающимся в разные стороны валкам. Оси валков параллельны, заготовка движется поступательно. В точках соприкосновения заготовки с валками (рис.4.6.) возникает нормальная сила N, направленная по радиусу, и сила трения Т, направленная по касательной к окружности. Сила Р - равнодействующая сил N и Т. Дугу АВ называют дугой захвата, центральный угол α - углом захвата, угол между силами N и Р- углом трения β, tgβ -коэффициентом трения μ при пластической деформации. Если Рx, проекция Р на направление прокатки X, направлена в сторону, противоположную направлению вращения, то валки оттолкнут заготовку, если Рx = 0, то произойдет проскальзывание заготовки в валках. Если Рх направлена в сторону вращения валков, то произойдет захват заготовки валками и осуществится процесс прокатки. Следовательно, чтобы произошел захват заготовки валками, необходимо, чтобы β > α. Для практических расчётов более удобно использовать неравенство μ > tgα. Осевое усиление для облегчения захвата металла валками при продольной прокатке, как правило, не прикладывают. Значение коэффициента трения зависит от физической природы и состояния контактных поверхностей обрабатываемого металла и валков, термомеханического режима обработки (совокупности значений деформации, температуры и скорости) и других факторов. Значения коэффициентов трения и соответствующие им максимально допустимых углов захвата αvax для ряда металлов и сплавов в производственных условиях приведены в таб.1 Рис. 4. Продольная прокатка. а) установившийся процесс; б) силы, действующие на заготовку в момент захвата. Таблица 1. Коэффициенты трения при пластической деформации и соответствующие им максимально допустимые углы захвата αмах Условия прокатки. Металл или сплав. μ αмах Сталь 0,40 22 Никель 0,40 22 Медь 0,51 27 Алюминий 0,40 22 Горячая прокатка Холодная прокатка стали и других металлов и сплавов Без смазки на грубо шлифованных валках 0,09…0,14 5…8 Со смазкой на шлифованных валках 0,09…0,10 3…5 Со смазкой на полированных валках 0,017…0,05 1…3 Продольная прокатка - основной способ производства сортового и плоского проката, а также бесшовных труб. Заготовки для продольной прокатки бесшовных труб из стали получают горячей поперечно-винтовой; из алюминия, меди, никеля, титана и сплавов на их основе - прессованием; из вольфрама, молибдена и других тугоплавких металлов и сплавов - методами порошковой металлургии. Продольной прокаткой изготавливают ограниченное количество по массе и сортаменту профилей переменного по длине сечения. 4.1.2.2. Для плоской прокатки применяют валки гладкие (рис.2.а.), для сортовой ручьевые. Рабочая часть гладких валков имеет форму цилиндра, иногда с весьма незначительной выпуклостью (при холодной прокатке) или вогнутостью (при горячей прокатке). На рабочей части ручьевых валков вытачивают) вырезы (рис.2.б.) или выступы (рис.2.в), которые называют ручьями. Каждый валок на рабочей части имеет один или несколько ручьев, а также имеет две шейки и соединительную часть. В рабочем положении ручьи двух валков и зазор между ними образуют калибр. Границу калибра - переход калибра с одного валка на другой - называют разделом калибра. Если раздел калибра проходит по линии параллельной осям валков (по калибру), то калибр называют открытым (рис.2.б.). Калибр у которого раздел находится вне калибра, называют закрытым (рис.2.в.). Разработку системы калибров (либо выбор известной системы) с построением соответствующих калибров, обеспечивающей получение заданных форм и размеров профилей, называют калибровкой. Калибры делит на обжимные (вытяжные), уменьшающие сечение заготовки, черновые (подготовительные), приближающие сечение к заданному профилю и чистовые (отделочные), обеспечивающие получение заданной формы и размеров сечения. 41.2.3.Изучается факультативно в зависимости от специальности студента При горячей и горячей и холодной прокатке широкого листового проката одним из важнейших показателей качества являются равномерность толщины по ширине. Для равномерности толщины валки профилируют (рнс.5.). Для горячей прокатки валки изготавливают вогнутые. Величина вогнутости ("лощинки") учитывает расширение средней части бочки под тепловым воздействием совмещенное с режимом охлаждения. Конкретное значение вогнутости подбирают экспериментально в зависимости от условий работы. Для того чтобы повысить стабильность качества горячего подката, идущего на дальнейшую холодную прокатку, применяют четырехвалковые станы (рис.6.а.). При холодной прокатке широкого листового проката на двухвалковом стане происходит изгиб валка. Дли повышения равномерности толщины валки изготавливают выпуклыми (с горбинкой), что позволяет получить нормальную степень точности и отклонение от номинальной толщины, в зависимости от толщины, ширины и свойств материала, составляет 15-30%. Увеличение диаметра валка не только не уменьшает, а даже увеличивает поле допуска. Это связано с тем, что с увеличением диаметра валка, при прочих равных условиях, увеличивается дуга захвата и соответственно площадь соприкосновения металла с валком. Соответственно, увеличивается значение Р и разнотолщиность. Указанное поле допуска не соответствует в ряде случаев современным требованиям машиностроения. Рис. Б. Схемы расположения валков в многовалковых станах. а) четырёхвалковый стан; б) шестивалковый стан; в) двенадцативалковый стан; г) двадцативалковый стан Например, втулки подшипников скольжения для легковых автомобилей можно изготавливать сверткой из бронзовой ленты толщиной около 2мм. Поле допуска должно быть не более 0,1мм., т.е. не более 5%. При нормальной степени точности при кузовной штамповке дорогостоящие штампы быстро выходят из строя, качество деталей не удовлетворяет предъявляемым требованиям и имеет место большое количество брака изза трещин. Наиболее эффективным и простым по конструктивному оформлению решением сокращения поля допуска является применение многовалковых станов. Идея многовалкового стана состоит в том, что рабочие валки, которые непосредственно соприкасаются с металлом, изготавливают относительно малого диаметра, локализируя деформацию. Изгибу рабочих валков препятствуют опорные валки, диаметр которых в несколько раз больше. Наиболее широко применяют четырех, двенадцати и двадцативалковые станы (рис.6.). В двенадцати и двадцативалковых станах каждый из двух рабочих валков малого диаметра опирается на два опорных, создающих ему опору в вертикальном и горизонтальном направлении. Поле допуска на четырех валковых станах (повышенная степень точности) составляет 10-20%, на 12 и 20-валковых поле допуска 210% (высокая степень точности). Во избежание потери точности размеров за счет смятия по дуге захвата валки изготавливают из твердых сплавов. По сравнению с двух и четырех валковым станами 12 и 20-валковые дают не только повышение точности поперек и вдоль проката, но и практически отсутствие ограничения по ширине (до 3000 мм), меньшее число проходов и промежуточных отжигов (повышение производительности, сокращение расхода электроэнергии), плоскостность проката, отсутствие растрескивания по кромкам, возможность легкой и быстрой смены рабочих валков (10...30с) и др.. Для получения проката особо высокой точности с полем допуска 0,3—4% и менее в России (ВНИИ МЕТ-МАШ) и за рубежом созданы станы специальных конструкций, базирующиеся обычно на идее многовалковых станов. 4.1.2.4. Изучается факультативно в зависимости от специальности. На современных станах для плоской и сортовой прокатки по мере увеличения длины проката (достигающей сотен метров) для увеличения производительности, скорость прокатки увеличивают до 10 м/с и более. Захват металла и выход металла из валков осуществляют на очень малой скорости. Для этого вначале двигатель работает в режиме разгона и в конце прокатки в режиме торможения. Для плоской прокатки в рулонах широко применяют реверсивные станы. Реверс (изменение направления вращения) осуществляют электродвигателем. Для решения этих задач устанавливают двигатели специальных конструкций (обычно постоянного тока), снабженные специальными системами автоматизации и управления от ЭВМ по заданной программе. Маховики на таких станах не устанавливают. У слябингов блюмингов и особо мощных заготовительных станов каждый палок имеет самостоятельный привод через соединительный шпиндель от индивидуальных двигателей, снабженных системами синхронизации вращения. Это позволяет исключить шестеренную клеть, редуктор, маховики, муфты и сократить металлоёмкость главной линии прокатного стана на 30...50% (в среднем на 500...700 тонн), уменьшить производственную площадь. 4.1.2.5.. Специальные вилы прокатки: поперечно-винтовая, поперечная, поперечноклиновая и профилирование плоского проката. 4.1.2.6.. Процесс поперечно-винтовой прокатки осуществляют на двух или трех косорасположенных валках, вращающихся в одну сторону. Оси валков пересекающиеся (рис.7.) или скрещивающиеся прямые (рис.8.). На рис.7.а. и 8.а. показаны зоны деформации вдоль направления прокатки, на рис.7.6. и рис.8.6. - в поперечном сечении. Рис. 7. Схема поперечновинтовой прокатки профиля переменного по длине сечения. Оси валков пересекаются. 1. - валок, 2. заготовка, 3. - изделие. Рис. 8. Схема поперечно-винтовой прокатки заготовки трубы (гильзы). Оси валков скрещивающихся - прямые. а) сечении вдоль направления прокатки; б) сечения поперёк направления прокатки; в) сечении поперёк направления прокатки с показом радиальных напряжений, вызывающих разрыхление центральной части заготовки в зоне деформации 1. - валок; 2. - оправка; 3.- направляющий холостой валок; 4.-заготовка; 5.- стержень. В процессе прокатки заготовка получает вращательное, в противоположную по отношению к валкам сторону, и поступательное движение. Направления вращения валков Wв, вращательного W3 поступательного Vз движения заготовки показаны на рис.7. и рис.8. стрелками. Если сил трения для обеспечения захвата металла валками при поперечно-винтовой прокатке недостаточно, то к заготовке прикладывают осевое усилие Рос либо на начальном этапе, либо на протяжении всего процесса прокатки. При прокатке в двух валках для устойчивости положения заготовки устанавливают направляющие, холостые валки (рис.7.а.) или направляющие линейки. Заготовки имеют постоянное по длине сечение. Получаю непрерывным литьем (слитки) и прокаткой (прокат). Слитки имеют форму цилиндра или правильной многогранной призмы, подкат - форму цилиндра сплошного или полого. Прокатку проводят, как правило, в горячем состоянии. Поперечно-винтовую прокатку применяют при производстве: 1. гильз; 2. сортового проката; 3. сплошных и полых круглых переменного по длине сечения, в том числе периодического проката (рис.7.); 4. специального проката в виде сплошных и полых тел вращения. Гильза - толстостенная относительно небольшой длины труба. Служит заготовкой для раскатки труб заданных размеров продольной и поперечно-винтовой прокаткой. Параметры прокатки (соотношение диаметров валков и заготовки, угол между осями валков и заготовки и наклона конической части валка) подобраны так, чтобы из-за неравномерности деформации в центральной части заготовки создались растягивающие радиальные напряжения, как показано на рис.8.в. Под действием этих напряжений металл в центральной зоне заготовки разрыхляется и образует полость. Чтобы предупредить образование трещин на поверхности полости и получить заготовку трубы заданных размеров, у стана вливают оправку. Оправку устанавливают с опережением момента самопроизвольного образования полости, как показано на рис.8.а., на 2...3 мм. Оправку укрепляют на стержне, конец которого закреплен во вращающейся опоре. После окончания прокатки гильзу снимают со стержня и направляют на трубопрокатные станы. Путем подбора параметров можно решить обратную задачу: получить сортовой прокат равномерного по сечению высокого качества с большей производительностью, чем сортовые станы продольной прокатки. Поперечно-винтовой прокаткой получают также специальный прокат в виде сплошных и полых тел вращения: заготовки шаров диаметром от 18 до 125 мм для подшипников качения, шаровых мельниц и др. назначения (рис.9.), колец (колец и роликов подшипников качения, втулок заднего колеса велосипеда, ватерных колец для текстильной промышленности и др. (рис. 1.10.), червячных колес, винтов и сверл, теплообменников грузовых автомобилей и других профилированные труб, а также бандажи колес и колеса локомотивов и др. При прокатке профилированных труб, кольцевых заготовок и других полых изделии заготовкой служит труба (обычно бесшовная). В полость трубы вводится оправка из инструментальной стали. Поперечно-винтовая прокатка - единственный способ получения шаров с волокном вдоль конфигурации детали, что обеспечивает. Наряду со способами повышения плотности металла (вакуумирование, непрерывное литье и др.) надежность и длительный срок службы шаров и подшипника в целом. Процесс поперечной прокатки осуществляют на двух или трех вращающихся в одну сторону валках. Заготовка в виде прутка или трубы круглого сечения в процессе прокатки вращается в другую сторону. Оси валков и заготовки параллельны, в процессе прокатки обычно сближаются (рис.11.). Горячей прокаткой получают заготовки цилиндрических шестерен с зубьями (модуль 7...15 мм), а также бочкообразные ролики подшипников и другие детали с заданным внешним и внутренним профилем. 4.1.2.7. Поперечно-клиновую прокатку осуществляют двумя валками с клиновыми ручьями (рис.12.). Оси валков и заготовки параллельны. Валки вращаются в одну сторону, заготовка - в другую. Заготовка, кроме вращательного, получает поступательное движение. Ручьи обычно вытачивают не на валке, а на сменных сегментах, укрепленных на валках. Получают специальный прокат: заготовки ступенчатых валков, крупных шаровых пяльцев и других деталей переменного по длине сечения. Поперечно-клиновая прокатка значительно более производительна, чем поперечно-винтовая, дает большую точность размеров за счет наличия калибрующей части ручья, в которой расстояние между поверхностями заготовки и валков не изменяется. В автотракторном машиностроении поперечно-клиновая прокатка, несмотря на се существенные преимущества, в ряде случаев не выдерживает конкуренции с поперечно-винтовой. При поперечно-винтовой прокатке инструмент универсальный, а при поперечно клиновой - только для данного типоразмера. Расходы на инструмент оправдывают себя только при крупносерийном и массовом производстве и ограниченной номенклатуре деталей. Заготовки длиной более 750...800мм требуют громоздких и очень дорогих станов. За последние годы получила распространение холодная поперечно-клиновая прокатка относительно небольших деталей для получения поперечных канавок и других элементов, которые не могут быть получены холодной объемной штамповкой и накаткой по известным схемам. 4.1.2.8.. Если поперечно-винтовая, поперечная и поперечно-клиновая прокатка, сочетают элементы прокатки и объемной штамповки, то профилирование ленты сочетает элементы прокатки и листовой штамповки. Сущность процесса состоит в том, что форма сечения ленты (рис.13.) последовательно изменится на профилегибонных станах при помощи нескольких пар вращающихся фасонных валков (роликов) 2 и 3. Процесс непрерывный, а при сварке концов рулонов ленты - бесконечный. Кроме роликов с горизонтальной осью устанавливают ролики наклонные и вертикальные. 4. 2. КОНТРОЛЬНЫЕ ВОПРОСЫ. 1. Как осуществляется продольная прокатка? 2. Какие условие захвата металла валками в начальный момент прокатки. 3. Что такое кривые упрочнения, когда они необходимы? 4. Инструмент для прокатки, его разновидность. 5. Что такое ручей и калибр? Какие бывают калибры? 6. Для чего служит рабочая клеть? 7. Каково назначение шестеренной клети? 8. Какую продукцию получают продольной прокаткой? 9. Что называют прокатным станом? 10. Что такое главная линия прокатного стана, из чего состоит? 11. Чем отличается кинематика движения валков и заготовки при различных видах прокатки? 12. Что такое периодический прокат, каково его назначение? 13. Как достигают образование полости при поперечно-винтовой прокатке? 14. Приведите примеры заготовок деталей, получаемых специальным видом прокатки? 15. В каких случаях экономически выгодно применять поперечно-винтовую прокатку? 16. В чем преимущество получения гнутых профилей полученных из ленты с помощью роликов? 17. Каковы преимущества многовалковых станов перед двухвалковыми при производстве широкого проката? Какие многовалковые станы наиболее эффективны? 18. Для чего необходимо регулировать скорость прокатки? В каких пределах ее регулировать? 19. В каких случаях не устанавливают маховик, редуктор и шестеренную клеть? Что это даст? 20. Почему нельзя достичь повышения точности проката увеличением диаметра валка? 21. Для чего профилируют валки для продольной прокатки плоского проката? Какие профили должны иметь валки для горячей и холодной прокатки? ЛАБОРАТОРНАЯ РАБОТА №2D ХОЛОДНАЯ И ГОРЯЧАЯ ОБЪЕМНАЯ ШТАМПОВКА ЦЕЛЬ: Ознакомление с процессами холодной и горячей объемной штамповки и машинами, на которых эти процессы выполняются, а также с элементами разработки возможных вариантов технологии штамповки. При подготовке к выполнению лабораторной работы студент обязан, используя данные методического пособия, составить ее конспект и ответить на контрольные вопросы. 5. 1. ВВОДНАЯ ЧАСТЬ. Широкое распространение в машиностроении имеет объемная штамповка метод обработки металлов давлением, основанный на применении специального инструмента - штампа. Штамп состоит из двух или нескольких частей, которые в сомкнутом положении образуют одну или несколько полостей, соответствующих по форме получаемой поковке. При сближении частей штампа происходит принудительное перераспределение металла заготовки, в результате чего полость штампа заполняется, получаются заданные формы и размеры поковки. В зависимости от температуры деформируемой заготовки различают холодную и горячую объемную штамповку. 5. 1. 1. ХОЛОДНАЯ ОБЪЁМНАЯ ШТАМПОВКА. Холодная объемная штамповка (ХОШ) - это способ получения в штампах заготовок и деталей из сортового проката и прессованных прутков, основанный на холодной деформации. При холодной объемной штамповке достигается: деформационное упрочнение, отсутствие надрезов, направленность волокна вдоль конфигурации штампованной заготовки, увеличение коэффициента использования металла (по сравнению с литьем и горячей объемной штамповкой - на 30% и более, по сравнению с обработкой резанием в 2….3 раза). Процессы ХОШ характеризуются высоким уровнем механизации и автоматизации, значительно опережая процессы литья и горячей штамповки. Применение многопозиционных штамповочных автоматов обеспечивает повышение производительности в 5-10 раз и более по сравнению с автоматами для обработки резанием эквивалентных деталей. Основные преимущества ХОШ: высокое качество поверхности (шероховатость поверхности 2-10 мкм) и значительная точность размеров (отклонение от номинальных размеров 0.01-0,06 мм), что сокращает расход материала и удешевляет, а иногда и полностью исключает отделочные операции обработки резанием. Повышается прочность и упругость, равномерность и стабильность свойств и структуры. Холодная штамповка с определенной степенью деформации в сочетании с термической обработкой обеспечивают возможность получения заданных физикомеханических свойств (ударной вязкости, постоянства удельного электросопротивления и др.) При ХОШ степень деформации исходной заготовки, а значит и технологические возможности данного процесса, ограничиваются явлением деформационного упрочнения, которое сопровождается искажением кристаллической решетки и накоплением внутри межзеренных дефектов. Это вызывает увеличение твердости и всех показателей сопротивления деформированию (пределы упругости, пропорциональности и, текучести и прочности), уменьшение пластичности (относительное удлинение, относительное сужение, ударная вязкость). При достижении некоего предела, зависящего от природы вещества и условий деформации, происходит разрушение. Поэтому процессы ХОШ, требующие значительной деформации исходной заготовки, при необходимости разбивают на несколько последовательных этапов, между которыми проводят промежуточный отжиг штампованной заготовки. Для разупрочнения производят низкотемпературный отжиг и рекристаллизационный отжиг. При низкотемпературном отжиге значительно уменьшаются остаточные напряжения, увеличивается пластичность, незначительно уменьшается твердость, прочность, сопротивление деформации, повышается сопротивление коррозии. Практически полное разупрочнение наступает при рекристаллизационном отжиге: полностью снимаются остаточные напряжения, значительно увеличивается пластичность и уменьшается сопротивление деформации. Рекристаллизация - это процесс образования новых, т. е. не упрочненных зерен, из ориентированных, т.е. упрочненных зерен поликристалла. Температура начала рекристаллизации для чистых металлов Тн.р. = (0,3 • 0,4) Тпл.. для сплавов Тн.р, = ( 0,4 - 0,8) Тпл , где Тпл - температура плавления. Явление упрочнения приводит к значительным удельным нагрузкам в зоне контакта инструмента со штампуемой заготовкой, что в свою очередь вызывает явление холодного сваривания металла в локальных точках контакта инструмент - деталь следствием чего является увеличение граничного трения, а значит и усилия штамповки. Поэтому при ХОШ обязательным является нанесение смазки на заготовку перед штамповкой, а в ряде случаев и создание на поверхности заготовок специального «подсмазочного» ( например, фосфатного ) слоя, стойкого при высоких давлениях и пористого, что позволяет ему адсорбировать смазочные вещества (мыло, масло и т.п.). 4.1.1.1 ОСНОВНЫЕ ОПЕРАЦИИ ХОШ К наиболее распространенным технологическим операциям ХОШ относятся: -выдавливание (прямое, обратное, комбинированное, радиальное); -высадка; -осадка. При выдавливании заготовку помещают в полость, из которой металл выдавливается в отверстия, имеющиеся в рабочем инструменте. Вылавливание обычно выполняют в штампах, рабочими частями которых являются пунсон и матрица. При прямом выдавливании (Рис.1.а.) металл вытекает в отверстие, расположенное в донной части матрицы в направлении, совпадающем с направлением движения пуансона относительно матрицы. Так можно получать детали типа стержней с утолщениями (болты, тарельчатые клапаны и т.п.). При этом зазор между пуансоном и цилиндрической частью матрицы, в которой размещается исходная заготовка, должен быть небольшим, чтобы металл не вытекал в зазор. Если на торце пуансона имеется стержень, перекрывающий отверстие матрицы до начала выдавливания (Рис.1.6.), то металл выдавливается в кольцевую щель между стержнем и отверстием матрицы. В этом случае прямым выдавливанием можно получать детали типа трубки с фланцем. При прямом выдавливании значительное трение заготовки о стенки контейнера (матрицы) ведет к возрастанию усилия, необходимого для процесса штамповки. Рис. 1. Схемы основных операций ХОШ: выдавливание: а) прямое; б) прямое; г) обратное; д) комбинированное; е) радиальное; в) редуцирование; ж) высадка; з)* и) осадка открытая и закрытая. Одна из разновидностей данного процесса (Рис.1.в.), получившая название редуцирования, позволяет избежать итого недостатка, т.к. исходная заготовка не касается стенок контейнера. Предельная степень обжатия не превышает здесь в среднем 0,3, а угол раствора матричной воронки 2α ≤ 30о. Благодаря этому процесс не требует помещения заготовки полностью в матрицу, достаточно лишь иметь на матрице небольшой направляющий поясок. При обратном выдавливании направление течения металла противоположно направлению движения пуансона относительно матрицы. Наиболее часто встречающейся схемой обратного вылавливания является схема, при которой металл вытекает в кольцевой ихор. Между пуансоном и матрицей (Рис.1.г.). По такой схеме изготавливают полые детали типа туб (корпуса тюбиков и т.п.) При боковом (радиальном) выдавливании металл вытекает в отверстие или кольцевой зазор в боковой части матрицы в направлении, не совпадающем с направлением движений пуансона (Рис.1.е). Таким образом можно получать детали типа тройников, крестовин, стержней с фланцами и т.п. В этом случае, чтобы обеспечить удаление заготовок после штамповки, используют составную матрицу с плоскостью разьема, совпадающей с плоскостью, в которой расположены осевые линии заготовки и получаемого отростка. Комбинированное выдавливание характеризуется одновременным течением металла по нескольким направлениям и может быть осуществлено в виде комбинации ранее рассмотренных схем холодного выдавливания. На Рис. 1. д. приведен вариант схемы комбинированного выдавливания. Основной положительной особенностью выдавливания является возможность достижения без разрушения заготовки весьма больших степеней деформации. которые можно характеризовать показателем К = F0/F1 , где F0 и F1 - плошали поперечного сечения исходной заготовки и выдавленной части детали. Для весьма мягких, пластичных металлов и сплавов К > 100 (алюминиевые тубы с толщиной стенки 0,1-0,2 мм. при диаметре тубы 20-40 мм.). Возможность получения столь больших степеней деформации обеспечивается тем, что деформирование при выдавливании происходит в условиях всестороннего неравномерного сжатия. Однако это же явление может привести и к отрицательным последствиям, т.к. при больших степенях деформации удельные усилия, действующие на пуансон и матрицу, могут превысить значения, допустимые для инструмента по условиям его прочности или стойкости. При холодной высадке (Рис 1.ж.) деформированию подвергается свободный участок стержневой заготовки, что позволяет получать штампованные заготовки и детали типа стержня с утолщением (болты, тарельчатый клапан и т.п.). Открытая и закрытая осадка (Рис. 1. з,и.) применяется для получения необходимых для последующей штамповки диаметральных размеров заготовки, а также параллельности и качества ее торцов. Помимо выше рассмотренных безоблойных (без образования заусенца) формообразующих операций ХОШ, на практике возможно использование и холодной объемной штамповки в открытых штампах. ХОШ в открытых штампах (штамповка с облоем) заключается в придании заготовке формы детали путем заполнения штампа металлом заготовки (Рис. 2.а.). Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор выдавливается часть металла – облой, который тормозит истечение металла из штампа и способствует этим заполнению полости штампа металлом заготовки. На Рис.2.а. hоб - высота облоя, в который, при правильно спроектированной, технологии, в конечный момент штамповки выжимаются излишки металла, находящиеся в полости штампа, что позволяет не предъявлять высоких требований к точности заготовки по массе. Штамповкой в открытых штампах можно получать поковки пространственных деталей сложной формы (сплошные и с отверстиями). ХОШ в закрытых штампах (Рис.2.б, в.) используют значительно реже, т.к. этот процесс менее универсален, а удельные усилия значительно выше, чем при открытой штамповке. В основном ХОШ в закрытых штампах используется для получения осесимметричных поковок из цветных металлов и сплавов (чеканка и т.д.). Рис. 2. Схемы штамповки в открытых и закрытых штампах: 1 – облойная канавка 5.1.1.2. РАЗРАБОТКА ПРОЦЕССА ХОШ Основными исходными данными при проектировании технологических процессов ХОШ служат: размеры и конфигурация (чертеж) детали, материал, программа выпуска и, иногда, эксплуатационные требования, предъявляемые к изделию. Этапами разработки технологического процесса являются: - анализ технологичности конструкции изделия (детали); - разработка чертежа поковки; - расчет объема и массы поковки; - определение формы н размеров исходной заготовки; - выбор вида, количества и последовательности переходов штамповки и операции предварительной и промежуточной обработки заготовок (отжига, фосфатирования и др.); - выбор штамповочного оборудования, печей для отжига, установок для фосфатирования и средств измерения качества поковок; - разработка и изготовление рабочих наладок к унифицированному штампу. 5.1.1.3. ОБОРУДОВАНИЕ для ХОШ. Для ХОШ обычно используют: - чеканочные кривошипно-коленные прессы; - специальные кривошипно-коленные прессы для холодного выдавливания; гидравлические прессы; - одно и многопозиционные автоматы. Чеканочные прессы используют для выполнения операций, требующих приложения значительных усилий на небольших участках рабочего хода ползуна (чеканка, выдавливание коротких заготовок). Величина рабочего (на котором развивается номинальное усилие ) хода у этих прессов 3 - 6 мм. Прессы кривошипно-коленные (Рис.3.) для холодного выдавливания поковок массой до 1 кг. - наиболее распространенный вид оборудования. Величина рабочего хода у этого типа прессов примерно в 5 раз больше, чем у чеканочных. Для ХОШ поковок массой более 1 кг, в мелкосерийном и серийном производстве целесообразно использовать гидравлические (Рис.4.) штамповочные прессы. Их преимущество - возможность развивать необходимое для деформации усилие (в пределах номинального) в любой точке рабочего хода ползуна пресса. При массовом производстве крепежных и других ступенчатых деталей диаметром до 30 - 35 мм. применяют одно и многопозиционные автоматы, являющиеся механическими прессами специальной конструкции. Исходной заготовкой служит калиброванный пруток или проволока, которая проходит через правильное устройство и механизмом подачи подастся на заданную длину на позицию отрезки. После отрезки заготовка механизмом переноса с линии отрезки передастся на позицию штамповки. Ни многопозиционном автомате с позиции отрезки заготовка попадает на первую позицию, штампуется, выталкивается из матрицы, переносится на вторую позицию и т.д. (Рис. 5.). Методами ХОШ в основном изготавливают поковки осесимметричные или по форме близкие к ним. При необходимости изготовить штампованные заготовки более сложной формы, а также при большой массе поковки и больших значениях перепадов сечений появляется целый ряд препятствий. делающих невозможным использование ХОШ, а именно: - при большой массе поковки требуется технологическая машина большой мощности, а штамповочный инструмент работает в чрезвычайно тяжелых условиях; - при значительных перепадах сечений штампованной поковки процесс приходится разбивать на большое количество переходов с несколькими промежуточными отжигами; - методы ХОШ не позволяют получать поковки сложной конфигурации (такие, как поковки коленчатого вала, шатуна, поворотного кулака и т.п.). В этих случаях целесообразно использовать горячую объемную штамповку . 5.1.2.ГОРЯЧАЯ ОБЪЕМНАЯ ШТАМПОВКА. Горячая объемная штамповка ( ГОШ ) - вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента - штампа. Штамп состоит из двух или нескольких частей, которые в сомкнутом состоянии образуют полости (ручьи) определенной формы. При раскрытом положении отдельных частей штампа между ними устанавливают нагретую заготовку, а при совершении технологической машиной рабочего хода (разомкнутые части штампа сближаются) происходит принудительное пластическое Перераспределение металла заготовки. Рабочие поверхности полости штампа ограничивают течение металла, в результате чего металл заполняет всю полость, приобретая требуемые формы и размеры поковки. При последующем раскрытии штампа отштампованную поковку удаляют. В отличие от ХОШ, деформационное упрочнение при горячей штамповке отсутствует. В зависимости от типа штампа, как и в случае ХОШ, различают штамповку в открытых и закрытых штампах (Рис. 2.). Штамповкой в открытых штампах можно получать поковки практически всех типов. Основное достоинство - универсальность. Штамповка в закрытых штампах требует строгого равенства объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемою или произойдет разрушение инструмента, если закрытая высота строго фиксирована. Следовательно, в этом случае процесс получения заготовки усложняется, т.к. отрезка заготовки должна обеспечивать высокую точность. Как правило, штамповкой в закрытых штампах получают поковки осесимметричной формы типа колес, втулок, стаканов и т.п. (Рис. 6…. 1, 2.). Существенное преимущество штамповки в закрытых штампах - уменьшение расхода металла, поскольку нет отхода в облой. Структура поковок более благоприятная, т.к. волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, чем в открытых штампах. Это позволяет достигать большие степени деформации и штамповать малопластичные сплавы. 5.1.2.1. СОСТАВЛЕНИЕ ЧЕРТЕЖА штампованной поковки При составлении чертежа штампованной поковки (Рис.7.) и выборе конструкции штампа для горячей штамповки учитывают следующие общие положения: 1.форма штампуемой детали и выбор поверхности разъема штампа должны обеспечивать возможность извлечения поковки из штампа, Увеличение количества поверхностей разъема штампа позволяет усложнять форму поковки (Рис. 7.г.), но уменьшает точность, увеличивает вероятность смещения одной части поковки относительно другой, усложняет технологию и конструкцию штампа. 2.Желательно разъем производить по такой поверхности, чтобы полости штампа имели наименьшую глубину и наибольшую ширину, что облегчает заполнение полости. 3.Припуски на обработку резанием назначают в основном на сопрягаемые поверхности детали. Их величина зависит от габаритных размеров и массы поковки, от вида оборудований, на котором осуществляют штамповку, шероховатости обрабатываемой поверхности детали. Допуски при штамповке учитывают возможные отклонения от номинальных размеров; припуски и допуски назначают по ГОСТу. 4. Боковые поверхности штампованных поковок для облегчения их удаления из штампа должны иметь штамповочные уклоны. Величина их принимается по ГОСТу и зависит от глубины и сложности полости, применяемого оборудовании. Для наружных поверхностей поковки (Рис.7.6.) штамповочные уклоны ''а'' принимают (вследствие температурной усадки) меньшими, чем для внутренних '' (3 '' (Рис. 7.б.). Штамповочные уклоны назначают сверх припуска. 5.Все пересекающиеся поверхности поковки сопрягаются по радиусам. Это необходимо для лучшего заполнения полости штампа и предохранения его от преждевременного износа и поломок. Радиусы округления зависят от массы поковки и глубины полости. Внутренние радиусы " R " (Рис. 7.б.) в 3-4 раза больше, чем наружные радиусы " г ". 6. Штамповкой не всегда можно пользуясь полностью требуемую конфигурацию поковки, поэтому на отдельных участках поковки сделаны напуски, упрощающие форму (Рис.7.б,в). 7. Чертеж поковки при штамповке в закрытых штампах с одной плоскостью разъема составляют также, как при штамповке в открытых штампах, но плоскости разъема выбирают по торцевой наибольшей поверхности детали (Рис. 7.в.). Составление чертежа поковки при штамповке в закрытых штампах с двумя взаимно перпендикулярными плоскостями разъема имеет свои особенности: - не требуются напуски там, где они необходимы в штампах с одной плоскостью разъема (Рис. 7.г.) штамповочные уклоны назначаются значительно меньшего размера или их можно совсем не предусматривать. 8.При конструировании детали сложной формы необходимо установить технико-экономическую целесообразность изготовления ее из нескольких частей с последующей сваркой или запрессовкой. Это может сократить расход металла и уменьшить расходы на штамповочный инструмент (Рис.8.). Изготовление штампованных поковок на различном оборудовании имеет ряд особенностей. Для горячей объемной штамповки используют в молоты, горизонтально-ковочные машины (ГКМ), кривошипные гидравлические штамповочные прессы (КГШП), гидравлические штамповочные прессы, специализированные машины - автоматы и другие типы машин. Рис 8. Варианты штамповки поковок сложной формы а.) цельноштампованная поковка; б) заготовка, полученная сваркой 2-х штампованных поковок 5.1.2.2. ШТАМПОВКА на КРИВОШИПНЫХ ГОРЯЧЕШТАМПОВОЧНЫХ ПРЕССАХ (КГШП). Кривошипные прессы (Рис.9.) - многочисленный класс кузнечноштамповочных машин у которых рабочий орган (ползун) приводится в возвратно-поступательное движение при помощи кривошипно-шатунного механизма. Электродвигатель 4 передает движение клиновыми ремнями 3 на маховик За, сидящий на приемном (промежуточном) валу 5, на другом конце закреплено малое зубчатое колесо 6 . Это колесо находится в закреплении с большим зубчатым колесом 7, свободно вращающимся на кривошипном валу 9. С помощью пневматической фрикционной дисковой муфты 8 зубчатое колесо 7 может быть сцеплено с кривошипным валом 9; тогда последний приводится во вращение. Посредством шатуна 10 вращение кривошипного вала преобразуются в возвратно - поступательное движение ползуна 1. Для остановки вращения кривошипного вала после выключения муфты служит тормоз 2. Стол пресса II может изменять свою высоту с помощью клина 12 . Для облегчения удаления поковки из штампа прессы выталкиватели в столе и ползуне. Выталкиватели срабатывают при ходе ползуна вверх. Основные особенности штамповки на КГШП: - на КГШП можно штамповать как в одноручьевых, так и в многоручьевых штампах, при этом обжатие в каждом ручье осуществляется за один ход ползуна, т.к. КГШП имеет фиксированную нижнюю точку хода ползуна; - высокая жесткость конструкции пресса, отсутствие ударов и сотрясении обеспечивают более высокую точность поковки по высоте, делают возможным применение направляющих колонок у штампов, что практически исключает сдвиг; - снижение или исключение штамповочных уклонов за счет применения выталкивателей в верхней и нижней половинах штампа; - при штамповке на КГШП применяют сборные штампы - состоящие из пакета с направляющими колонками и сменных ручьевых вставок, что позволяет экономить штамповую сталь, снижать трудоемкость изготовления и время на ремонт. КГШП наиболее удобны для штамповки поковок круглых в плане, штампуемых в торец. Поковки с удлиненной осью и значительными перепадами сечений можно изготавливать на КГШП, используя фасонные заготовки, полученные на ковочных вальцах, а также периодический прокат. - сквозные отверстия в поковках получают на отдельной позиции в штампе либо на обрезном кривошипном прессе. Облой при открытой штамповке удаляют аналогичным способом (Рис. 10.). Рис. 10. Схемы обрезки заусенца (а) и пробивки перемычки (б) 1- пуансон, 2съемник, 3- поковка, 4- матрица. 5. 2. САМОСТОЯТЕЛЬНАЯ РАБОТА СТУДЕНТОВ. После собеседования студент получает задание - чертеж детали с указанием марки стали и параметры исходной заготовки, после чего он должен провести анализ исходных данных с целью выбора температурного интервала штамповки (горячая или холодная объемная штамповка). Для этого необходимо рассчитать максимальную относительную деформацию заготовки по формуле: ɛ = f/F где: ɛ - относительная деформация заготовки; f-и F – соответственно, меньшая и большая, до или после деформации, площадь поперечного сечения. Зная величину относительной деформации и марку стали, из которой изготовлена данная деталь, для предварительного выбора температурного интервала деформации можно воспользоваться графиком на Рис.11. Выбрав вариант штамповки, студент выполняет соответствующий пункт раздела "самостоятельная работа студентов". Рис. 11. Область применения объемной штамповки при относительных степенях деформации и содержании углерода в стали. определенных 5.2.1. ХОЛОДНАЯ ОБЪЁМНАЯ ШТАМПОВКА . Как было рассмотрено выше, при ХОШ не используется предварительный нагрев заготовки, поэтому дополнительные припуски (температурные деформации заготовки, образование окалины) не предусматриваются. Размеры поковки практически соответствуют размерам готовой детали Исключением являются случаи, при которых, используя операции ХОШ, нельзя добиться заданной геометрии и приходится использовать последующую обработку резанием (назначат напуск, упрощающий форму поковки). Выбрав вариант ХОШ, студент выполняет задание в следующей последовательности: 1.руководствуясь информацией об основных операциях ХОШ, полученной в процессе изучения раздела 5.1.1 данной лабораторной работы и типовыми технологическими процессами (атлас с типовыми технологическими процессами выдается преподавателем в аудитории), студент выбирает технологический маршрут изготовления данной поковки; 2.зарисовывает эскизы переходов штамповки и защищает свой вариант перед преподавателем. 5.2.2. ГОРЯЧАЯ ОБЪЁМНАЯ ШТАМПОВКА. Выбрав вариант горячей штамповки, студент должен: 1. по чертежу детали выполнить чертеж поковки с указанием основных ее размеров с учетом припусков и напусков; 2.определить (ориентировочно) усилие штамповки; 3.защитить свой вариант перед преподавателем. 5.2.2.1. Оформление чертежа поковки. Чертеж поковки рекомендуется выполнять в масштабе 1:1. Исключения допускаются для крупных поковок. Последовательность составления чертежа поковки. 1. Готовую деталь вычерчивают на чертеже поковки штрих пунктирной или сплошной тонкой линией. При этом наносят лишь контуры детали, дающие представление о назначаемых припусках на обработку. 2. Выбирают плоскость разъема штампа, исходя из следующих соображений: - поверхность разъема должна обеспечивать свободное извлечение поковки из штампа; - чтобы было легко контролировать сдвиг между частями штампа (Рис. 12). При правильно выбранной плоскости разъема штампа после обрезки заусенца сдвиг половин штампа легко обнаружить, т.к. при обрезке срезается также часть поковки (Рис.12.а.). При назначении плоскости разъема так, как показано на Рис.12..б. сдвиг обнаружить трудно. Кроме того, в этом случае имеет место повышенный расход металла из-за одностороннего (зона " А " Рис. 12.б.) штамповочного уклона. 3. Назначают припуски, допуски и напуски. Их назначение обычно осуществляется по ГОСТу в зависимости от требуемой точности изготовления массы, размеров и степени сложности поковки, а также от группы стали. При выполнении лабораторной работы студенты не назначают допусков на поковки, а величину припусков принимают равной 2 - 3 мм. на сторону (припуски назначают на обрабатываемые поверхности). 4. По данным табл. 1. Назначают штамповочные уклоны по всем поверхностям поковки параллельным направлению движения бабы молота или ползуна пресса (смотри Рис. 7. б.: (α-наружный уклон, β – внутренний)). Штамповочное оборудование Прессы с выталкивателем Таблица 1 Величина штамповочных уклонов. Штамповочные уклоны, град. внешние внутренние 5 7 5. Все пересекающиеся поверхности поковки скругляют радиусами закруглений. Они, как и штамповочные уклоны, делятся на наружные и внутренние (Рис.7.б.). Наружные радиусы закруглений К назначают на выступающие части поковки (углы полостей штампа). Внутренние радиусы г назначают на впадины и углубления поковки (углы выступов штампа). Наименьшие значения наружных радиусов закруглений назначают по табл.2. в зависимости от массы поковки и глубины полости ручья. Внутренние радиусы закруглений r = 3∙R. Назначенные на поковку радиусы должны быть согласованы с припусками. Припуски, уменьшающие радиус должны быть увеличены. Масса поковки, кг До 1,0 Св. 1,0 до 6,0 Св. 6,0 до 16,0 Св. 16,0 до 40,0 Таблица 2 Наименьшие наружные радиусы закруглений (К) Глубина полости ручья штампа мм До 10 Св. 10 до 25 Св. 25 до 50 Свыше 50 1,0 1,5 2,0 3,0 1,5 2,0 2,5 3,5 2,0 2,5 3,0 4,0 2,5 3,0 4,0 5,0 2.2.2. Определение характеристик штамповочной машины При выборе в качестве штамповочной машины КГШП определяют требуемое усилие пресса. К моменту завершения штамповки, протекающей в условиях падения температуры металла (повышение сопротивления деформации), усилие, развиваемое прессом, достигает максимальной величины. Для устранения возможности перегрузки пресса максимальное усилие штамповки должно быть меньше допускаемого номинального усилия для данного пресса. Одна из формул для ориентировочных расчетов имеет следующий вид: Р =Кд • Fпок• ϭ вт. где Р - требуемое для штамповки усилие; Fпок - площадь поковки (без облоя) в плане; ϭвт - предел прочности обрабатываемого металла при температуре окончания штамповки (табл.3.); Кд - коэффициент. Для поковок круглых в плане: Кд = 8 • (1 – 0,001 • Dпок) • [1.1 + (20/Dпок)]2, Где Dпок - диаметр круглой в плане поковки. Для поковок некруглых в плане: Кд = 8(1-0,001• Dпр) • [1.1 + (20/Dпр)2 • (1 + 0,1 • √Lпок/Впок.ср), Dпр = 1,13 √Fпок – приведенный диаметр поковки; Lпок - максимальный габаритный размер поковки в плане; Впок.ср – fпок / Lпок – средняя ширина поковки в плане. По результатам расчета выбирают ближайший по номинальному усилию пресс. Таблица 3. Изменение показателя сопротивления стали деформированию в зависимости от температуры нагрева Марка стали Ϭвт, Мпа, при температуре нагрева , toC 700 800 900 1000 1100 1200 1300 20 45 55 95 150 250 66 110 165 45 75 110 30 54 75 22 36 50 19 22 35 Пример. Определить усилие пресса потребное для штамповки по следующим условиям: Dпок = 125 мм, материал поковки – сталь 20, температура окончания штамповки – 800оС Решение. По заданному диаметру поковки определяем Fпок = ∏/D2/4 = 3.14 • 1252/4 = 12265 мм2 – 0,0123 м2 Кд = 8 • (1 – 0,001 • 125) • [1,1 + (20/125)]2 = 11,13. По таблице 3 определяем показатель сопротивления стали деформированную при температуре окончания штамповки: Ϭвт = 66 МП. Потребное усилие пресса: Р = 11,13 • 0,0123 • 66 = 9,03 МН (~900тс). 5.3. КОНТРОЛЬНЫЕ ВОПРОСЫ. 1.В чем сущность холодной объемной штамповки? 2.Какими преимуществами обладает ХО? 3.Какие основные технологические операции ХО вы знаете? 4.В чем особенности объемной штамповки в открытых штампах? 5.В чем особенности объемной штамповки в закрытых штампах? 6.Какие виды оборудования используются для ХО? 7.В чем сущность горячей объемной штамповки? 8.Для чего нужны и как назначают штамповочные уклоны? 9.Для чего нужны и как назначают радиусы закруглений? 10.Как выбирают поверхность и плоскость разъема штампа? 11.Какие виды оборудования используются для ГОШ? 12.Какие особенности изготовления поковок на КГШП? 14 20 25 6. ЛАБОРАТОРНАЯ РАБОТА № 3 D ЛИСТОВАЯ ШТАМПОВКА ЦЕЛЬ РАБОТЫ: Ознакомление с наиболее часто встречающимися листоштамповочными операциями, устройствами для их осуществления, основными принципами проектирования технологического процесса. При выполнении лабораторной работы учащиеся должны: самостоятельно изучить методические указания к работе; под руководством преподавателя разработать форму штампованной заготовки, возможную комбинацию штамповочных операций, выбрать устройство или оборудование для штамповки. 5.1. ВВОДНАЯ ЧАСТЬ ЛИСТОВАЯ ШТАМПОВКА - процесс изготовлении деталей или их заготовок из листового материала с помощью штампов. При этом используют низкоуглеродистые и пластичные легированные стали, цветные металлы и их сплавы и др. материалы. Заготовки толщиной более 10 мм штампуются, как правило, в горячем состоянии. Все операции листовой штамповки условно можно разделить на 2 категории: РАЗДЕЛИТЕЛЬНЫЕ (одна часть заготовка отделяется от другой) и ФОРМОИЗМЕНЯЮЩИЕ (изменение формы заготовки без разрушения). 6.1.1. РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ. 6.1.1.1. ОТРЕЗКА. Рис. 1. Схема отрезки заготовки А. гильотинные ножницы; Б. вибрационные; В. дисковые с прямо поставленными ножами; Г. Дисковые с наклонно поставленными ножами. Операция строки состоит в отделении части заготовки по незамкнутому контуру. Чаще всего отрезка является заготовительной операцией. Производится она: на ручных ножницах; в штампах, имеющих параллельные или наклонные ножи; на гильотинных, дисковых ножницах и т.д. ( Рис. 1). 1.1.2. ВЫРУБКА и ПРОБИВКА. ( Рис. 2) Отделение части заготовки по замкнутому контуру называют ВЫРУБКОЙ, если отделяемая часть предназначена для дальнейшей обработки. Если же дальнейшей обработке подвергается оставшаяся часть, то операция называется ПРОБИВКОЙ. Пробивкой получают отверстия, а вырубкой - заготовки или изделия. В отличие от отрезки, операции вырубки и пробивки выполняются не ножницами, а в штампах, установленных на механические или гидравлические прессы. Операции вырубки обычно используются в серийном и массовом производстве, поэтому большое значение приобретает рациональный раскрой заготовки. Примеры раскроя показаны на Рис.3. При рациональном раскрое выход годного составляет 70... 80%. 6.1.2. ФОРМООБРАЗУЮЩИЕ ОПЕРАЦИИ 6.1.2.1. ГИБКА. С помощью гибки изготавливают самые разнообразные изделия. Гибка может использоваться как самостоятельная операция, так и в сочетании с разделительными операциями. Гибка осуществляется в специальных гибочных штампах или на специализированных гибочных машинах. В процессе операции часть заготовки отгибается по заданному контуру за счёт местной пластической деформации. Любой изгиб сопровождается утяжкой на внешней стороне изогнутой части заготовки, изменяющей форму ее сечения. Это объясняется тем, что на внешней стороне изогнутой части заготовки наблюдается деформация растяжения, а на внутренней - деформация сжатий. Переход в зоне изгиба (на Рис. 4. зона испытывающая деформацию заштрихована) от деформации растяжения к деформации сжатия в сечении заготовки плавный, и близко к середине сечения имеется линия, на которой деформации равна нулю, т.е. длина этой линии при изгибе не меняется (т.н. НЕЙТРАЛЬНАЯ ЛИНИЯ). По её длине определяют необходимые размеры заготовки для гибки. Приближенно, радиус нейтральной линии определяют из выражения: ρ = (R • r)0,5, где: R - наружный радиус изгиба: r -внутренний радиус изгиба. В процессе холодной гибки проявляются упругие свойства материала. Поэтому при конструировании гибочного штампа следует делать поправку на ПРУЖИНЕНИЕ (угол изгиба изогнутой заготовки раскрывается на некоторую величину при изъятии её из штампа). В общем случае пружинение увеличивается: с уменьшением толщины листа; увеличением соотношения r / H , где Н - ширина заготовки; твёрдости материала и величины деформации. Пружинение так же зависит от способа гибки и др. факторов. 6.1.12. ВЫТЯЖКА и СВЕРТКА СВЕРТКА – процесс преобразования плоской заготовки в пространственное тело. Это первичный этап операции, называемой ВЫТЯЖКА. При вытяжке заготовка, полученная свёрткой, проталкивается пуансонам через отверстие вытяжной матрицы размера меньшего, чем поперечный размер вытягиваемого изделия и увеличивается его высота (глубина). Механизм образования полого изделия можно детально рассмотреть на примере получения полого изделия можно детально рассмотреть на примере получения стаканчика из плоской круглой заготовки (Рис. 5.) Плоская заготовка 1, уложенная на вытяжную матрицу 2, втягивается в нее пуансоном 3. При этом на свободной поверхности заготовки, не прижатой пуансоном к рабочей поверхности матрицы, образуются складки (Рис. 6). Если образование складок незначительно, а зазор между матрицей и пуансоном равен толщине материала, то складки разглаживаются в процессе штамповки. При интенсивном складкообразовании изделие заклинится при входе в зазор и дно его будет оторвано. Причиной образования складок является излишек материала в заготовке, определяемый величиной характеристических треугольников (Рис. 6.6.). Если у заготовки вырезать заштрихованные участки, то путем простого изгиба можно получить стаканчик. При целой заготовке, вследствие наличия излишка материала, при втягивании заготовки в матрицу в зоне, не контактирующей с инструментом, появляются сжимающие напряжения в тангенциальном направлении, увеличивающиеся по мере втягивания заготовки в отверстие матрицы, и которые вызывают утолщение материала (ОСАЖИВАНИЕ), а затем, при потере устойчивости плоской заготовки образование складок (гофр). Кроме этого происходит - радиальное перемещение частиц материала к периферии заготовки. Для предупреждения образования складок, свободный край заготовки, лежащий ни матрице, прижимают специальным кольцом (прижимом) (Рис. 7). Пуансон втягивает заготовку в матрицу, вытягивая ее край из-под прижима. Деформация при свертке определяется коэффициентом вытяжки К=D0/d < 1.8… 2 (при больших деформациях происходят разрушение дна). Для уменьшения диаметра стаканчика и увеличения его глубины используют повторную вытяжку (Рис 8), проталкивая пуансоном стаканчик через матрицу. Степень деформации при вытяжке цилиндрического стаканчика определяется, как и при свертке, коэффициентом вытяжки «К» и снижается с увеличением номера операции вытяжки. Как правило, при повторных операциях К=1,2...1,4 На рис. 9 приведён пример получения из плоской заготовки глубокого стаканчика путём многократно произведённой вытяжки. Количество переходов вытяжки для достижения необходимых размеров зависит от многих факторов (пластичность материала, его относительная толщина Но/До, конструкция инструмента и т.д.). Ориентировочно число вытяжных операции при штамповке колпачка диаметром dn из заготовки диаметром Д0 можно определить следующим образом: При первой операции коэффициент вытяжки будет равен К1=Д0/d1; При второй К2 = d1/d2;… При n-й Кn = dn - 1 /dn. Суммарный коэффициент КΣ за n операций равен произведению коэффициентов за каждую операцию: КΣ - До / dn = К1 * К2 * КЗ *...* Кn, или среднеарифметическому значению коэффициента вытяжки Кс за n-1 операций в степени n: КΣ = Кc. Отсюда, после логарифмирования: n = (lgD0 – lg dn) / lg kc / При больших коэффициентах вытяжки, малой толщине стенки и большом диаметре вытяжной матрицы во избежание образования складок применяют ВЫТЯЖКУ С ПРИЖИМОМ (Рис. 10) ВЫТЯЖКУ С УТОНЕНИЕМ (Рис. 11) применяют для получения полых тонкостенных изделий. Заготовкой служит стаканчик, полученный сверткой. Заготовка проталкивается пуансоном через коническую матрицу диаметром меньшим диаметра заготовки; диаметр пуансона равен внутреннему диаметру заготовки. Деформация заключается в уменьшении толщины стенки и в увеличении её длины. 6.1.2.3. ОТБОРТОВКА (Рис. 12) При отбортовке отверстий или незамкнутого наружного вогнутого контура происходит только растяжение материала, достигающее наибольшей величины по краю борта. 6. 1.3- ШТАМПОВКА ПОЛИУРЕТАНОМ. ПОЛИУРЕТАН - плотный резиноподобный синтетический материал, обладающий высокой упругостью и износостойкостью. В отличие от резины он не обладает пористостью, благодаря чему не изменяет объема при деформации. В листовой штамповке полиуретан используют при небольших программах выпуска, как для разделительных, так и для формообразующих. В зависимости от того, свободен или находится в специальном контейнере, полиуретан по равному передает усилие пресса на штампуемую заготовку. Свободный полиуретан, сжимаемый между двумя плоскими плитами, претерпевает осадку, раздаваясь в стороны; при этом усилии, направленные в стороны, для работы деформации изделия бесполезны. Усилия, передаваемые в направлении осадки, в различных точках будут неодинаковы, уменьшаясь от середины к периферии по закону некой кривой. (Рис. 15) Если полиуретан находится в контейнере, то усилия распределяются по линии, близкой к прямой, параллельной плоскостям, по которым сжимается полиуретан. Это происходит потому, что полиуретан ведет себя подобно жидкости, находящейся под давлением, т.е. по закону Паскаля передает давление во все стороны одинаково (это справедливо, если пренебречь трением внутренним и внешним о плоскости плит, которое значительно больше, чем в жидкости). Под действием одной и той же нагрузки свободный полиуретан сжимается значительно больше, чем замкнутый (так при нагрузке 1000 Мпа сжатие свободного полиуретана может составить 60… 70%, замкнутого – 10…15%. Наибольший срок службы полиуретана обеспечивается при деформациях, не превышающих 20...25 "/о. Таким образом с этой точки зрения явно выгодно использовать полиуретан размешенный в контейнере. Применяя контейнеры (формоблоки) специальной конструкции, можно использовать полиуретан одновременно как складкодержатель и матрицу (Рис. 14.) или одновременно производить формообразование и вырубку изделия. 6.1.4. ШТАМПЫ ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ. При значительных программах выпуска деталей используют ШТАМПЫ. По характеру выполняемой работы штампы можно разделить на группы: для вырубки и пробивки; для гибки; для вытяжки; для отбортовки и т.д.. По числу выполняемых операций за один ход пресса штампы подразделяют на: простые (однооперционные) и комбинированные, выполняющие одновременно несколько операций. В свою очередь, комбинированные штампы делятся на штампы последовательного действия и штампы совмещенного действия. В штампах последовательного действия обработка заготовки происходит за несколько переходов различными парами пуансонов и матриц при последовательном перемещении заготовки. На Рис.16. показан такой штамп и последовательность обработки в нём заготовки. В штампах совмещенного действия (например на Рис. 15.) заготовка не перемещается, инструмент расположен концентрично. За один ход пресса выполняется более одной операции в одной позиции (например: вырубка и пробивка или вырубка, вытяжка и пробивка.) Есть штампы сочетающие элементы штампов последовательного и совмещенного действия (последовательно - совмещенные). Другие существующие группы штампов в данной работе не рассматриваются. 6.1.5. ПРЕССОВОЕ ОБОРУДОВАНИЕ. Для штамповки листового материала применяют фрикционные, гидравлические, кривошипные прессы. Последние получили наибольшее распространение. Для вытяжки сложных деталей применяют прессы двойного и реже тройного действия. На Рис.17 показана схема пресса двойного действия. Наружный ползун 1 пресса служит для прижима заготовки 5. К внутреннему ползуну 2 крепится часть штампа, которая производит вытяжку 4 в матрице 6. 6. 2. САМОСТОЯТЕЛЬНАЯ РАБОТА СТУДЕНТОВ. Студент обязан, при наличии конспект, отражающего основные моменты данной работы, выполнить одно из заданий преподавателя: 1. Определить по конфигурации представленного преподавателем изделии возможную комбинацию штамповочных операций и форму заготовки. 2. Выбрать устройство или оборудование для изготовления детали, предложенной преподавателем, с описанием возможных штамповочных операций. 3. По форме заготовки определить наиболее рациональный вариант раскроя материала. 4. По заданной заготовке и готовому изделию определить возможное количество вытяжных операций. 5. Рассчитать длину изгибаемой заготовки, предложенной преподавателем. 6.3. КОНТРОЛЬНЫЕ ВОПРОСЫ. 1.Какие материалы используют для листовой штамповки? 2.Какие операции являются разделительными? 3.Чем характеризуется операция отрезки? 4.В чём сущность операции пробивки? 5.В чем сущность операции вырубки? 6.Чем отличается наладка штампов при вырубке и пробивке? 7. Какие устройства и оборудование используют для разделения листового материала? 8.Какие Вам известны способы раскроя листового материала? 9.Что такое операция гибки? 10.Как определить размер изгибаемой заготовки? 11.От каких факторов зависит угол пружинение при гибке? 12.Что такое вытяжка? 13.Что представляет собой первый этап вытяжки? 14.Какова причина образования складок при вытяжке? 15.Каким образом можно уменьшить складкообразование при вытяжке? 16.Как определить необходимое количество вытяжных операций? 17.В чём сущность операции отбортовки? 18.Что такое полиуретан? 19.Какова область применения штамповки полиуретаном? 20.Какие операции возможны с использованием полиуретана в качестве деформирующего элемента? 21.Как подразделяются штампы но характеру выполняемой операции? 22.Как классифицируют штампы по числу выполняемых операций за один ход пресса? 23.Какое оборудование используют для листовой штамповки? 24.Какие прессы используются для получения сложных деталей? 25.Каков принцип воздействия на заготовку пресса двойного действия? Ответственный редактор АРЗАМАСОВ ВЛАДИМИР БОРИСОВИЧ "Обработка металлов давлением". Сборник лабораторных работ с методическими указаниями по курсу "Технология конструкционных материалов" для студентов всех специальностей. Подписано в печать Усл. п. л. Заказ Уч.- изд. л. Тираж МГТУ "МАМИ", Москва, 105839 Б. Семеновская, 38