012146 Область техники, к которой относится изобретение , на сего-

advertisement

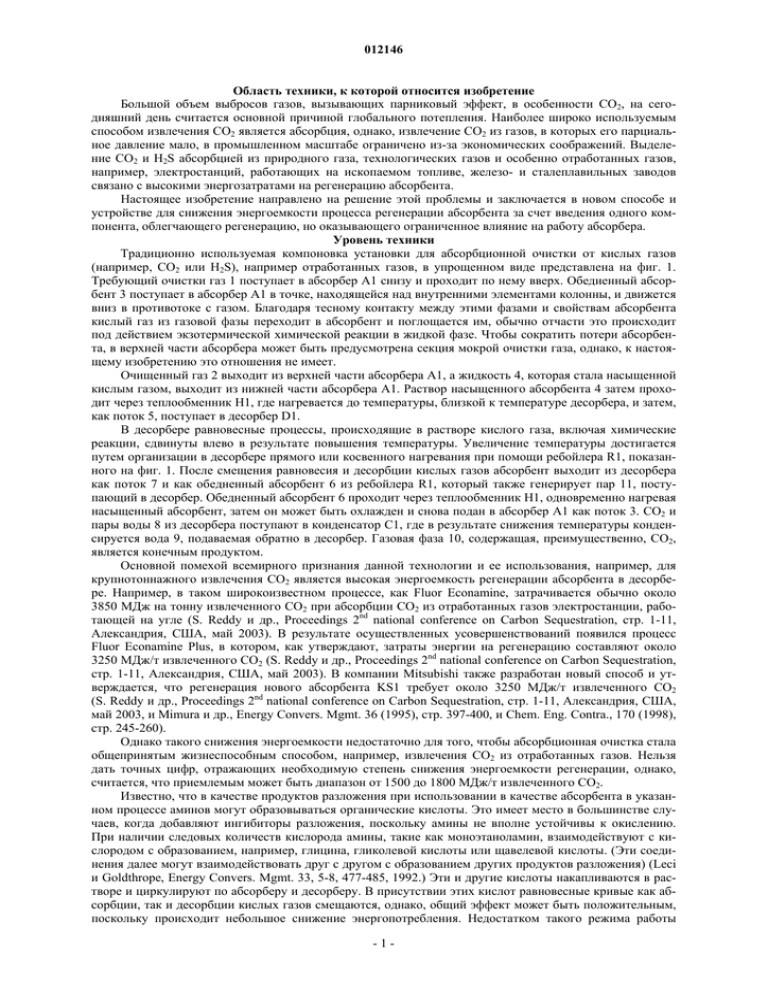

012146 Область техники, к которой относится изобретение Большой объем выбросов газов, вызывающих парниковый эффект, в особенности CO2, на сегодняшний день считается основной причиной глобального потепления. Наиболее широко используемым способом извлечения CO2 является абсорбция, однако, извлечение CO2 из газов, в которых его парциальное давление мало, в промышленном масштабе ограничено из-за экономических соображений. Выделение CO2 и H2S абсорбцией из природного газа, технологических газов и особенно отработанных газов, например, электростанций, работающих на ископаемом топливе, железо- и сталеплавильных заводов связано с высокими энергозатратами на регенерацию абсорбента. Настоящее изобретение направлено на решение этой проблемы и заключается в новом способе и устройстве для снижения энергоемкости процесса регенерации абсорбента за счет введения одного компонента, облегчающего регенерацию, но оказывающего ограниченное влияние на работу абсорбера. Уровень техники Традиционно используемая компоновка установки для абсорбционной очистки от кислых газов (например, СО2 или H2S), например отработанных газов, в упрощенном виде представлена на фиг. 1. Требующий очистки газ 1 поступает в абсорбер А1 снизу и проходит по нему вверх. Обедненный абсорбент 3 поступает в абсорбер А1 в точке, находящейся над внутренними элементами колонны, и движется вниз в противотоке с газом. Благодаря тесному контакту между этими фазами и свойствам абсорбента кислый газ из газовой фазы переходит в абсорбент и поглощается им, обычно отчасти это происходит под действием экзотермической химической реакции в жидкой фазе. Чтобы сократить потери абсорбента, в верхней части абсорбера может быть предусмотрена секция мокрой очистки газа, однако, к настоящему изобретению это отношения не имеет. Очищенный газ 2 выходит из верхней части абсорбера A1, a жидкость 4, которая стала насыщенной кислым газом, выходит из нижней части абсорбера А1. Раствор насыщенного абсорбента 4 затем проходит через теплообменник H1, где нагревается до температуры, близкой к температуре десорбера, и затем, как поток 5, поступает в десорбер D1. В десорбере равновесные процессы, происходящие в растворе кислого газа, включая химические реакции, сдвинуты влево в результате повышения температуры. Увеличение температуры достигается путем организации в десорбере прямого или косвенного нагревания при помощи ребойлера R1, показанного на фиг. 1. После смещения равновесия и десорбции кислых газов абсорбент выходит из десорбера как поток 7 и как обедненный абсорбент 6 из ребойлера R1, который также генерирует пар 11, поступающий в десорбер. Обедненный абсорбент 6 проходит через теплообменник H1, одновременно нагревая насыщенный абсорбент, затем он может быть охлажден и снова подан в абсорбер А1 как поток 3. CO2 и пары воды 8 из десорбера поступают в конденсатор C1, где в результате снижения температуры конденсируется вода 9, подаваемая обратно в десорбер. Газовая фаза 10, содержащая, преимущественно, CO2, является конечным продуктом. Основной помехой всемирного признания данной технологии и ее использования, например, для крупнотоннажного извлечения СО2 является высокая энергоемкость регенерации абсорбента в десорбере. Например, в таком широкоизвестном процессе, как Fluor Econamine, затрачивается обычно около 3850 МДж на тонну извлеченного СО2 при абсорбции СО2 из отработанных газов электростанции, работающей на угле (S. Reddy и др., Proceedings 2nd national conference on Carbon Sequestration, стр. 1-11, Александрия, США, май 2003). В результате осуществленных усовершенствований появился процесс Fluor Econamine Plus, в котором, как утверждают, затраты энергии на регенерацию составляют около 3250 МДж/т извлеченного СО2 (S. Reddy и др., Proceedings 2nd national conference on Carbon Sequestration, стр. 1-11, Александрия, США, май 2003). В компании Mitsubishi также разработан новый способ и утверждается, что регенерация нового абсорбента KS1 требует около 3250 МДж/т извлеченного СО2 (S. Reddy и др., Proceedings 2nd national conference on Carbon Sequestration, стр. 1-11, Александрия, США, май 2003, и Mimura и др., Energy Convers. Mgmt. 36 (1995), стр. 397-400, и Chem. Eng. Contra., 170 (1998), стр. 245-260). Однако такого снижения энергоемкости недостаточно для того, чтобы абсорбционная очистка стала общепринятым жизнеспособным способом, например, извлечения СО2 из отработанных газов. Нельзя дать точных цифр, отражающих необходимую степень снижения энергоемкости регенерации, однако, считается, что приемлемым может быть диапазон от 1500 до 1800 МДж/т извлеченного СО2. Известно, что в качестве продуктов разложения при использовании в качестве абсорбента в указанном процессе аминов могут образовываться органические кислоты. Это имеет место в большинстве случаев, когда добавляют ингибиторы разложения, поскольку амины не вполне устойчивы к окислению. При наличии следовых количеств кислорода амины, такие как моноэтаноламин, взаимодействуют с кислородом с образованием, например, глицина, гликолевой кислоты или щавелевой кислоты. (Эти соединения далее могут взаимодействовать друг с другом с образованием других продуктов разложения) (Leci и Goldthrope, Energy Convers. Mgmt. 33, 5-8, 477-485, 1992.) Эти и другие кислоты накапливаются в растворе и циркулируют по абсорберу и десорберу. В присутствии этих кислот равновесные кривые как абсорбции, так и десорбции кислых газов смещаются, однако, общий эффект может быть положительным, поскольку происходит небольшое снижение энергопотребления. Недостатком такого режима работы -1- 012146 является то, что указанные кислоты, сдвигающие равновесные кривые, присутствуют на протяжении всего технологического процесса. Хотя их концентрации не могут достигать больших величин, требуется регулярная регенерация абсорбента с целью удаления этих кислот и других продуктов разложения в виде устойчивых при нагревании солей. Известно, что при удалении SO2 из дымовых газов растворы кислых солей, например адипата натрия, в высокой концентрации могут использоваться в секции десорбера, эти соли удаляют из технологической цепочки путем осаждения (О. Erga, Ind. Eng. Chem. Fundam., 25 (1986), стр. 692-695). В данном процессе обедненный раствор нагревают и выпаривают растворитель. Таким путем достигают перенасыщения солями адипиновой кислоты, и в результате осаждения получают более низкую концентрацию абсорбента. Это интенсифицирует абсорбцию. Описание изобретения Настоящим изобретением обеспечивается способ улавливания и извлечения кислых газов из газообразных смесей на абсорбционной установке, где газообразную смесь пропускают в абсорбере через основной абсорбент и где насыщенный абсорбент (то есть абсорбент с поглощенным кислым газом) проходит через теплообменник и затем подается в десорбер, где кислый газ удаляют из насыщенного абсорбента, причем к потоку насыщенного абсорбента в десорбере или перед подачей в десорбер добавляют органическую кислоту (кислоты) с целью облегчения отделения кислого газа в результате смещения равновесия в сторону образования газа, и где органическую кислоту (кислоты) затем отделяют от обедненного абсорбента в виде отделенной жидкой фазы, необязательно, путем экстрагирования органическим растворителем перед подачей абсорбента в абсорбер. При помощи настоящего способа энергоемкость процесса существенно снижается. Органическая кислота может представлять собой нафтеновую кислоту, карбоновую кислоту C1-C18, аминокислоту или их смесь. Это такая органическая кислота, что ее смесь с обедненным абсорбентом (то есть абсорбентом после отделения от него кислого газа) после выделения кислого газа разделяется на две фазы, обогащенную органической кислотой и обогащенную абсорбентом и водой, каковые фазы отделяют друг от друга в сепараторе. Отделение может быть выполнено, например, путем охлаждения обедненного абсорбента или при помощи органического растворителя, частично растворяющего органическую кислоту. В результате обедненный абсорбент, подаваемый в абсорбер, будет иметь низкую концентрацию органической кислоты. С другой стороны, настоящим изобретением предусматривается, что добавляемая органическая кислота (кислоты) могут связывать тяжелые металлы и выводить их из раствора. Кроме того, настоящим изобретением предлагается устройство для реализации данного способа, в котором осуществляется подача органической кислоты 5b, 13, 14а (фиг. 2) перед десорбером D1 или перед теплообменником с поперечным течением H1, каковое устройство включает также сепаратор S1, установленный в рециркуляционном трубопроводе 3а-3b между теплообменником H1 и абсорбером А1 с целью отделения органической кислоты 15 от обедненного абсорбента 3b. Над десорбером может быть предусмотрен сепаратор S2, осуществляющий разделение трех образующихся фаз, и соответствующие трубопроводы, посредством которых рециркулируются фаза, обогащенная органической кислотой, и фаза, обогащенная водой и абсорбентом. Сепаратор может представлять собой любой тип сепаратора, пригодного для разделения жидких фаз, например отстойник или центробежный сепаратор. Кроме того, настоящим изобретением предлагается устройство, включающее рециркуляционные трубопроводы 14а, 14b и 14с для органической кислоты и сепаратор S3 органического растворителя, расположенный после теплообменника с поперечным течением и соединенный обратным трубопроводом 16 для растворителя с потоком обедненного абсорбента 6. Описание чертежей На фиг. 1 показана традиционно используемая установка для абсорбционной очистки от СО2. На фиг. 2 показан типичный пример технологической схемы установки по извлечению CO2, функционирующей в соответствии с настоящим изобретением. На фиг. 3 представлен альтернативный показанному на фиг. 2 вариант компоновки, при котором раствор, содержащий органическую кислоту, возвращают в раствор насыщенного и обедненного абсорбента до его прохождения через теплообменник с поперечным течением. Фиг. 4 иллюстрирует влияние частичной нейтрализации на парциальное давление СО2 над раствором моноэтаноламина при 120°С. На фиг. 5 представлен альтернативный вариант компоновки установки, в котором органическую кислоту добавляют вместе с органическим растворителем и в котором органический растворитель отделяют от потока насыщенного абсорбента до его подачи в десорбер и возвращают в поток обедненного абсорбента перед теплообменником с поперечным течением. На фиг. 6 показан случай удаления тяжелого металла, например ртути, из обрабатываемого потока газа путем экстрагирования жидкой фазой, содержащей органическую кислоту, и последующего извлечения этого металла промывкой стравливаемой части потока. На фиг. 7 приведены равновесные кривые для CO2 и моноэтаноламина и данные экспериментов в случае присутствия растворителя и органической кислоты при температурах 40 и 80°С, иллюстрирующие достижение желаемого эффекта. -2- 012146 Подробное описание изобретения Настоящее изобретение относится к способу смещения равновесных кривых десорбции, происходящей в десорбере, при котором не оказывается какого-либо значительного влияния на равновесные кривые процессов в абсорбере. Настоящее изобретение основано на добавлении частично или полностью растворимого компонента, предпочтительно органической кислоты, например нафтеновой кислоты, карбоновой кислоты или аминокислоты, в поток насыщенного абсорбента там, где на фиг. 2 и 3 показано введение потока 13, т.е. непосредственно перед отверстием для подачи насыщенного абсорбента в десорбер или в теплообменник H1 с поперечным течением. Указанные точки подачи являются примерами, которые не имеют ограничительного характера. Кислота (кислоты) может быть добавлена как в чистом виде, так и в смеси с органическим растворителем. Эта кислота (кислоты) должна обладать свойством увеличения растворимости в водном растворе абсорбента при увеличении температуры. Таким образом, в десорбере проявляется свойство высокой растворимости данной кислоты. Добавление кислоты к абсорбентам, являясь основой данного способа, способствует нейтрализации абсорбента и смещению равновесия смеси, содержащей кислый газ, в сторону выделения газа. В результате возрастает парциальное давление этого кислого газа в десорбере D1 по сравнению со значением, типичным для исходного процесса. Изменение парциального давления зависит от количества растворенной в водном растворе абсорбента кислоты и от количества введенной кислоты. Пример влияния частичной нейтрализации на равновесные кривые показан на фиг. 4. Увеличение парциального давления CO2 облегчает десорбцию и делает эту стадию менее энергоемкой. Пример, приведенный в таблице ниже, является результатом моделирования. Здесь в качестве примера взято поглощение CO2 абсорбентом - моноэтаноламином. Абсорбент нейтрализуется органической кислотой в различной степени, в результате, его насыщенность газом существенно изменяется. Из таблицы видно, что при 25% степени нейтрализации количество энергии, необходимой для абсорбции CO2, снижается с 3890 МДж/т СО2 в обычном случае до менее чем 2000 МДж/т СО2. При дальнейшем увеличении степени нейтрализации энергоемкость также снижается и при 32% нейтрализации составляет менее 1500 МДж/т СО2. Если органическая кислота (кислоты), введенная в десорбер, не будет извлечена перед возвращением раствора обедненного абсорбента в абсорбер, это отрицательно скажется на абсорбционной способности. Вторая часть настоящего изобретения, следовательно, направлена на способ удаления кислоты из обедненного раствора абсорбента. Это достигается таким подбором свойств добавляемой органической кислоты, чтобы при охлаждении раствора обедненного абсорбента, например, в теплообменнике H1 с поперечным течением смесь разделялась на две фазы. Тогда одна фаза обогащена абсорбентом и водой и содержит небольшое остаточное количество органической кислоты, а другая фаза обогащена органической кислотой и содержит некоторое количество абсорбента и воды. Как показано на фиг. 2, обогащенную кислотой фазу 15 отделяют в обычном сепараторе S1 от обогащенного абсорбентом потока 3b. S1, размещаемый на пути потока обедненного абсорбента 3b-3а, может представлять собой как собственно сепаратор, так и сепаратор, совмещенный с холодильником. Обогащенную абсорбентом фазу 3а затем направляют в абсорбер А1. Обогащенную органической кислотой фазу 15 можно вновь ввести в технологический поток в нескольких местах, предпочтительно в поток горячего насыщенного абсорбента 5а перед его подачей в десорбер D1, как показано на фиг. 2, или в поток насыщенного абсорбента 4 перед -3- 012146 его подачей в теплообменник с поперечным течением H1, как показано на фиг. 3. В последнем случае имеется дополнительное преимущество, заключающееся в том, что в теплообменнике с поперечным потоком снимается больше тепла. Часть органической кислоты, в зависимости от ее летучести, испаряется в десорбере и вместе с СО2, водой и абсорбентом 8 поступает в сепаратор S2, расположенный над десорбером, где ее охлаждают и конденсируют. В конденсаторе S2 образуются три фазы. Газовая фаза 10 содержит, главным образом, СО2 и является конечным продуктом. Жидкость состоит из двух фаз, где одна обогащена органической кислотой 14, а другая обогащена водой и абсорбентом 9. Обогащенную органической кислотой фазу возвращают в процесс, как один из примеров, не имеющих ограничительного характера, в верхнюю часть 14а десорбера или ребойлер 14b, как показано на фиг. 2, или в виде потока 14с в поток насыщенного абсорбента 4, как показано на фиг. 3. Также может быть использована комбинация этих вариантов. Данный способ может быть успешно реализован при использовании в качестве абсорбентов органических базовых компонентов, например любых аминов и их смесей, например алканоламинов, например моноэтаноламина, диэтаноламина, метилдиэтаноламина; ди- и полиаминов, например аминоэтилэтаноламина, диэтилентриэтаноламина; циклических аминов, например пиперазина; стерически затрудненных аминов, например аминометилпропанола; однако, также успешно могут быть использованы неорганические абсорбенты, такие как карбонаты. Способ применим также для комбинированных систем, основанных и на физической, и на химической абсорбции. Примерами органической кислоты, не имеющими ограничительного характера, являются карбоновые кислоты C1-C18, как то пентановая кислота, гексановая кислота, гептановая кислота, октановая кислота, нонановая кислота, декановая кислота, ундекановая кислота, додекановая кислота, тридекановая кислота, валериановая кислота и этилгексановая кислота. Также применимы нафтеновые кислоты того же диапазона. Кроме того, могут быть использованы смеси карбоновых кислот, например представленная на рынке смесь Versatic 911. К примерам аминокислот относятся глицин, таурин, саркозин и пролин. Если, как показано на фиг. 5, карбоновую кислоту используют в смеси с органическим растворителем, эта смесь может быть не полностью растворима в растворе абсорбента при температуре десорбера D1. В этом случае альтернативным вариантом может быть добавление сепаратора S3 в линии потока насыщенного абсорбента 5а-5b и отделение органического растворителя вместе с содержащейся в нем карбоновой кислотой. Тем самым, предотвращается наличие двух жидких фаз в десорбере. Органический растворитель с некоторым количеством органической кислоты 16 возвращают в поток обедненного абсорбента 6 перед его подачей в теплообменник с поперечным течением H1. Примеры растворителей, кроме прочего, включают Shellsol 80, Exxol 80 и Solvesso. Другой аспект настоящего изобретения основан на том, что карбоновые и нафтеновые кислоты обладают способностью связывать и удалять из растворов и, тем самым, из газа, тяжелые металлы. Тяжелые металлы, в особенности ртуть (Hg), являются опасным загрязняющим веществом, выбрасываемым электростанциями, работающими на угле. Способ, являющийся объектом настоящего изобретения, имеет дополнительную возможность удаления указанной ртути. Этот аспект изобретения показан на фиг. 6. Здесь стравливаемые потоки 17 и/или 18 обогащенных органической кислотой фаз отводят и промывают раствором 19 неорганической кислоты в воде. Ртуть и другие тяжелые металлы, экстрагированные органической кислотой, переходят в водный раствор и обрабатываются как отдельный поток 20. Очищенные стравливаемые потоки 21 и 22 возвращают в поток обедненного абсорбента, в один из потоков 6 (поток 21), или 3а (поток 22а), или 3b (поток 22b). На фиг. 7 показан один из примеров экспериментальных данных, иллюстрирующих влияние установления равновесия смеси моноэтаноламин/вода и смеси растворитель/органическая кислота при 40 и 80°С, соответственно, на равновесные концентрации СО2. Сдвиг равновесной кривой явно выражен при более высокой температуре, что подтверждает достижение желаемого эффекта. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ улавливания и извлечения кислых газов, CO2 и/или H2S, из газообразных смесей на абсорбционной установке, в котором газообразную смесь пропускают в абсорбере через основной абсорбент, насыщенный абсорбент пропускают через теплообменник и затем через десорбер для удаления кислого газа из насыщенного абсорбента и возвращают обедненный абсорбент в абсорбер, отличающийся тем, что к потоку насыщенного абсорбента перед его подачей в десорбер добавляют по меньшей мере одну органическую кислоту, растворенную в органическом растворителе, с целью улучшения отделения кислого газа в результате смещения равновесия в сторону образования газа, и органическую кислоту затем отделяют от обедненного абсорбента в виде отделенной жидкой фазы путем экстрагирования органическим растворителем до возвращения обедненного абсорбента в абсорбер. 2. Способ по п.1, в котором органическая кислота представляет собой нафтеновую кислоту, или карбоновую кислоту C1-C18, или их смесь. 3. Способ по любому из пп.1 и 2, в котором органическая кислота подобрана так, что ее смесь с обедненным абсорбентом после удаления кислого газа разделяется на две фазы: обогащенную органиче-4- 012146 ской кислотой и обогащенную абсорбентом и водой, которые отделяют друг от друга. 4. Способ по любому из пп.1-3, в котором органический растворитель, используемый для частичного растворения органической кислоты, отделяют от потока насыщенного абсорбента путем экстрагирования до десорбера и возвращают в поток обедненного абсорбента. 5. Способ по любому из пп.1-4, в котором часть органической кислоты, испаряющуюся в десорбере, отделяют в конденсаторе. 6. Способ по любому из пп.1-5, в котором органическую кислоту используют для связывания и удаления из раствора тяжелых металлов. 7. Устройство для осуществления способа по любому из пп.1-5, в которое входит абсорбер (А1), теплообменник (H1), десорбер (D1), снабженный ребойлером (R1), соединенные рециркуляционным трубопроводом, отличающееся тем, что по меньшей мере одна точка подачи органической кислоты, необязательно растворенной в органическом растворителе (5b, 13, 14а), расположена до десорбера или до теплообменника с поперечным течением, сепаратор/конденсатор (S1) для отделения органической кислоты (15) от обедненного абсорбента (3b) расположен на рециркуляционном трубопроводе между теплообменником и адсорбером. 8. Устройство по п.7, в которое дополнительно введен сепаратор (S2), головного продукта десорбера, осуществляющего разделение трех образующихся фаз, и установлены трубопроводы, соединяющие сепаратор с десорбером, с рейболером и с теплообменником, для рециркуляции фазы, обогащенной органической кислотой (14а, 14b, 14с), и трубопровод, соединяющий сепаратор с десорбером, для рециркуляции фазы, обогащенной водой и абсорбентом (9). 9. Устройство по п.7 или 8, в котором точка подачи органической кислоты размещена на трубопроводе, соединяющем сепаратор/конденсатор и теплообменник, непосредственно перед входным отверстием для насыщенного абсорбента теплообменника (H1). 10. Устройство по любому из пп.7-9, в которое введен второй дополнительный сепаратор (S3), расположенный между теплообменником (H1) и десорбером (D1), для отделения второй жидкой фазы, содержащей органический растворитель и некоторое количество органической кислоты, который соединен трубопроводом с трубопроводом, соединяющим рейболер с теплообменником, для возвращения органической кислоты в поток обедненного абсорбента перед его подачей в теплообменник. 11. Устройство по любому из пп.7-10, в которое дополнительно введен блок промывки кислотой (AW1) для удаления тяжелого металла из органической фазы, который расположен так, что содержащая металл органическая кислота может быть отведена, подвергнута промывке и возвращена в процесс. Фиг. 1 -5- 012146 Фиг. 2 Фиг. 3 Фиг. 4 -6- 012146 Фиг. 5 Фиг. 6 Фиг. 7 Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2 -7-