СЕРНОЙ КИСЛОТЫ

advertisement

А. Г. АМЕЛИН

ТЕХНОЛОГИЯ

СЕРНОЙ

КИСЛОТЫ

А. Г. АМЕЛИН

ТЕХНОЛОГИЯ

СЕРНОЙ

КИСЛОТЫ

ИЗДАНИЕ ВТОРОЕ,

ПЕРЕРАБОТАННОЕ

Допущено Министерством

высшего и среднего специального

образования СССР

в качестве учебного пособия

для студентов ВТУЗов, обучающихся

по специальности

* Технология неорганических веществ»

гнвуль

МОСКВА, ХИМИЯ, 1983

Т®*» '

1‘

6П7.2

А 615

УДК 661.25(075.8)

Амелин А. Г.

Технология серной кислоты. Учебное пособие для

вузов. — 2-е изд., перераб. — М., Химия, 1983. — 360 с.

ил.

Второе издание (1-е вышло в 1971 г.) дополнено современны­

ми методами производства серной кислоты.

Изложены теоретические основы производства серной кисло­

ты. Описана основная аппаратура. Приведены необходимые спра­

вочные сведения, технологические режимы и расчеты. Показаны

принципы автоматизированного контроля производства. Рассмот­

рены условия безопасной работы. Подробно освешеиы важнейшие

процессы получения серной кислоты из серы и диоксида серы ме­

тодом двойного контактирования.

Предназначена для студентов химико-технологических вузов;

полезна инженерно-техническим работникам сернокислотной про­

мышленности.

360 с., 66 табл., 183 рис., список рекомендуемой литературы

52 библиографических ссылки.

Рецензент: Н. Ф. ХРИПУНОВ (ВПО «Минудобрения»)

. 2802010000-60

А-----------60.83

050(01 )*83

© Издательство «Химия», 1983 г.

СОДЕРЖ АНИЕ

Предисловие

Введение

.

ЧАСТЬ

.................................. ......

.

.

.

.................................

. . . .

.........................................................................

6

7

ПЕРВАЯ

Г л а в а 1. Общие сведения

...................................................................13

Свойства серной кислоты и о л е у м а ........................................................... 13

Свойства диоксида с е р ы ............................................................................... 22

Свойства триоксида с е р ы .............................................................................. 23

Сорта серной к и с л о т ы ................................................... ................................ 24

Хранение и перевозка серной к и с л о т ы .........................................................25

Конструкционные материалы для а п п а р а т у р ы ........................................ 28

Металлы и с п л а в ы .................................................................................29

Химически стойкие неорганические м а т е р и а л ы ................................. 34

Химически стойкие органические материалы

. .

. . . .

37

Г л а в а 2. Сырье для производства серной к и с л о т ы ...........................38

Серный к о л ч е д а н ............................................................................................ 40

Газы цветной м еталлургии..................................................

44

С е р а ................................................................................................................... 45

Получение серы из самородных р у д ....................................................47

Получение газовой с е р ы ........................................................................ 49

Агломерационные газы

.

....................................................................52

Топочные и горючие г а з ы ............................................................................. 52

Различное серосодержащее с ы р ь е ................................................................53

Хранение и подготовка сырья к о б ж и г у ....................................................55

ЧАСТЬ

ВТОРАЯ

Г л а в а 3. Обжиг серосодержащего с ы р ь я .............................................. 58

Физико-химические основы обжига серосодержащего сырья

. . .

58

Печи для обжига к о л ч е д а н а ...........................................................

71

Печи КС

. . .

................................................................................71

Подача колчедана к печам и удаление о г а р к а .................................79

Использование огарка

.............................................................................

79

Печи для сжигания с е р ы ....................................... .......................................81

Печи для сжигания с е р о в о д о р о д а ................................................................83

Агломерационные м а ш и н ы .............................................................................84

Материальный и тепловой баланс печного отделения при сжигании кол­

чедана

................................................................................................................85

Материальный баланс печи КС при сжигании колчедана

. . .

85

Расчет основных показателей печи К С .............................................. 88

Г л а в а 4. Очистка обжигового газа от пыли, брызг и тумана

.

.

Механическая о ч и с т к а ................................................................

, ,

Электрическая очистка

......................................

........................................

ЧАСТЬ

ТРЕТЬЯ

90

94

99

106

Г л а в а 5. Специальная очистка обжигового г а з а .................................108

Физико-химические основы процесса очистки

. . . . . . .

108

Выделение туманообразных п р и м е се й ............................................... 110

Осушка газа

. . . . . . . . . . . . . . . .

112

Образование тумана в сушильной б а ш н е ........................................ 115

Очистка обжигового газа без образования тумана

.

.

.

.

.

116

Очистное отделение современного контактного завода

..........................

119

Схема о ч и с т к и ...................................... ...................................... ......

.

119

Аппаратура очистного о т д е л е н и я ..........................................................121

3

Расчет сушильной башни

Технологический режим очистки газа

Извлечение селена из обжигового газа

133

135

136

Г л а в а 6 . Окисление диоксида серы

. . . . . . . .

Физико-химические основы процесса каталитического окисления SQ?

Равновесная степень превращения

........................................

Скорость реакции окисления SO? в S O » ..........................................

Ванадиевая контактная масса Т

.

......................................

Условия окисления SO2 в SO» на ванадиевом катализаторе

Определение количества контактной массы " " Г ..........................

Оптимальные условия окисления SO 2 на ванадиевом катализаторе

Степень использования внутренней поверхности катализатора

Окисление S 0 2 на катализаторе в кипящем слое

Двойное контактирование

................................................

Контактное отделение современного сернокислотного завода

v Контактные аппараты

.........................................................

Теплообменная аппаратура

...............................................

Технологический режим окисления SO?

139

139

141

143

144

151

155

157

161

163

164

Г л а в а 7. Абсорбция триоксида с е р ы ...........................

Физико-химические основы процесса абсорбции SOs из газово i смеси

Абсорбция SOs серной к и сл от ой ......................................

Баланс воды в контактной системе и выход олеума

Абсорбционное отделение современного' контактного завода

Аппаратура абсорбционного отделения

. . . . .

Технологический режим а б с о р б ц и и .................................

Материальный баланс сушильно-абсорбционного отделения

Обезвреживание отходящих г а з о в .....................................

Получение высококачественной серной кислоты

Получение 100%-ного и стабилизированного SO 3

187

187

189

193

198

'/Расчет контактного ап п арат а.......................................

165

170

173

178

184

200

203

204

207

208

212

Г л а в а 8. Производство серной кислоты из серы и другого сырья

Получение серной кислоты из серы

.

................................. / .

Получение серной кислоты из сероводорода методом мокрого катализа

Получение серной кислоты из гипса и ф о с ф о г и п с а .................................

Другие способы получения серной кислоты контактным методом

Получение серной кислоты из концентрированного SO 2 и отработанных

кислот

‘ ........................................................................

Усовершенствование производства серной кислоты контактным методом

214

214

Г л а в а 9. Производство серной кислоты нитрозным методом

Физико-химические основы нитрозного п р о ц е с с а ...................................

Аппаратура башенных с и с т е м ...................................................................

Технологический режим башенных с и с т е м ...............................................

243

246

253

257

ЧАСТЬ

231

233

235

236

ЧЕТВЕРТАЯ

Г л а в а 10. Вспомогательное о б о р у д о в а н и е .............................................

Нагнетатели ( г а з о д у в к и ) ..............................................................................

Насосы

..............................................................................................................

Холодильники к и с л о т ы ..................................................................................

Циркуляционные сборники

..........................................................................

Насадка башен

.................................................. ......

265

266

270

273

283

284

Г л а в а 11. Контроль и автоматическое регулирование процессов произ­

водства серной кислоты

..........................................................

Контроль производства

................................................................................

Контроль основных параметров процесса

. .

,

286

287

288

Автоматическое регулирование п р о ц е с с а .................................................. 293

Автоматическое регулирование обжига колчедана в печах кипящего

с л о я ..................................................................................... .......................293

Автоматическое регулирование промывки обжигового газа

.

. 297

Автоматизация контактного от д е л е н и я .............................................299

Автоматизация сушильно-абсорбционного отделения

. . . .

303

Комплексная автоматизация производства контактной серной кислоты 306

Создание цехов-автоматов ............................................................................... 309‘

Принципы математического моделирования производства серной кис­

лоты

.................................. ...... ..................................................................... 312-'

Г л а в а 12. Использование химической энергии в производстве серной

к и с л о т ы ........................................................................................ 314

Г л а в а 13. Организация труда и п р о и з в о д с т в а .................................318

Охрана труда и техника безопасности

.................................................... 318

Организация труда и управление производством .....................................321

Основные элементы п рои зв од ст в а.............................................................. 323

Планирование п рои зв од ст в а....................................... ............................... 323

Г л а в а 14. Технико-экономические вопросы

............................... 324

Приложения

I. Свойства серной кислоты

....................................................................... 334

II. Свойства о л е у м а ................................................................. .......................336

III. Общее давление насыщенных паров над серной кислотой и олеумом 338

IV. Температурные поправки к плотности серной кислоты и олеума

339

V. Давление насыщенных паров H2SO 4 над растворами серной кислоты 340

VI. Удельная электропроводность растворов серной кислоты и олеума 341

VII. Тепловой эффект смешения жидкого S 03 с в о д о й ......................... 342

V III. Дифференциальная теплота растворения в серной кислоте и олеуме 343

IX. Растворимость диоксида серы в растворах серной кислоты и олеума 344

X. Характеристика н а с а д о к ........................................................................344

XI. Пересчет расхода условного колчедана (сухой, 45% S) для получе­

ния 1 т серной кислоты на степень использования серы

.

. . 345

XII. Константа равновесия реакции SOa-f-'/jO^SOs+Q

.

. . .

345

X III. Равновесная степень превращения для газовой смеси, полученной

при сжигании колчедана и серы в в о з д у х е .................................345

XIV. Состав газа на отдельных стадиях производства серной кислоты

контактным м е т о д о м ...........................................................................346

XV. Свойства г а з о в ......................................................... ...............................347

XVI. Давление р насыщенных паров в о д ы .............................................349

XVII. Предельно-допустимые концентрации (ПДК) газов, паров и пыля

350

Л и т ерат у ра ........................................................................................................350

Предметный

указатель

...................................................................... ........... 352

ПРЕДИСЛОВИЕ

Второе издание учебного пособия для вузов «Технология

серной кислоты» по сравнению с первым изданием (1971 г.) с о ­

держит ряд дополнений и изменений, в которых учтены дости­

жения отечественной и зарубежной промышленности серной

кислоты в последние годы. Большое внимание уделено процес­

сам двойного контактирования, приведены данные о промыш­

ленных установках, работающих под давлением, рассмотрены

«схемы производства серной кислоты с применением кислорода,

в частности циклическая схема.

Существенной переработке была подвергнута глава, посвя­

щенная автоматическому контролю и регулированию производ­

ства серной кислоты (в написании этой главы принимал участие

В. С. Петровский), значительно переработаны главы, посвя­

щенные описанию вспомогательной аппаратуры, организации

производства серной кислоты и охране труда.

Поскольку производство серной кислоты нитрозным спосо­

бом не развивается в нашей стране и удельный вес этого произ­

водства невелик, значительно сокращены главы, посвященные

нитрозному способу.

Расчетные формулы представлены в пособии в общем виде,

что облегчает применение вычислительной техники и дает на­

глядное представление о влиянии различных факторов на пока­

затели технологического процесса. При отсутствии надежных

данных для выполнения расчетов приведены приближенные

формулы и ориентировочные значения отдельных показателей.

В процессе подготовки настоящего учебного пособия автор

учел замечания и пожелания читателей.

При описании новых процессов и аппаратов, внедренных в

промышленность, но еще недостаточно лолно изученных в раз­

личных условиях эксплуатации, автор встретил ряд трудностей,

что, несомненно, отразилось на полноте излагаемого материала.

Замечания читателей о недостатках книги будут приняты ав­

тором с благодарностью. Автор выражает- также глубокую бла­

годарность Н. Ф. Хрипунову за ценные советы и замечания,

сделанные им при рецензировании рукописи.

ВВЕДЕНИЕ

Серная кислота является одним из основных продуктов хи­

мической промышленности и применяется в различных отраслях

народного хозяйства/ Существенное достоинство серной кислоты

состоит в том, что она не дымит, не имеет цвета и зап аха, при

комнатной температуре находится в жидком состоянии и в кон­

центрированном виде не действует на черные металлы . О снов­

ная ж е особенность серной кислоты состоит в том, что она при­

надлеж ит к числу сильных кислот и является самой дешевой

кислотой (она примерно в 2 р аза деш евле азотной и соляной).

Свыше 1500 промыш ленных установок во всем мире вы рабаты ­

ваю т этот ценнейший продукт химической промышленности. М и­

ровое производство серной кислоты достигает

примерно

150 млн. т. в год.

С ерная кислота находит разнообразное применение в неф тя­

ной, металлургической и других отраслях промышленности, она

широко используется в производстве различных солей и кислот,

всевозможных органических продуктов, красителей, ды м ообра­

зующих и взрывчатых вещ еств и др., применяется в качестве

водоотнимающего и осуш ающ его средства, используется в про­

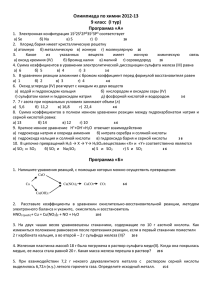

цессах нейтрализации, травления и многих других (рис. 1 ).

Особенно большое количество серной кислоты — свыше 40%

всей вы рабаты ваем ой продукции — используется в производстве

минеральных удобрений^Н а получение 1 т Р 2О 5 в концентриро­

ванных фосфорных удобрениях расходуется 2,2—2,5 т, а на по­

лучение 1 т сульф ата аммония — 0,75 т серной кислоты. П о ­

скольку производство минеральных удобрений в С С С Р растет

с каж ды м годом, соответственно увеличивается и объем вы р а­

ботки серной кислоты.

В табл. 1 приведены данны е о потреблении серной кислоты

в различных отраслях промышленности некоторых стран.

В капиталистических странах объем производства серной

кислоты является в известной степени общим показателем со­

стояния промышленности. П оскольку области применения сер­

ной кислоты чрезвычайно разнообразны , а возможности ее х р а ­

нения на скл адах ограничены, то перебои и спады в капиталиТаблица I. Применение серной кислоты в различных отраслях

(в % от общ его потребления)

Области

Производство удобрений

Производство химических волокон

Металлургия

Производство красителей

Прочие потребители

СССР

1975 г.

США

1974 г.

Англия

1976 г.

Я помня

1975 г.

45

3

3

2

47

59

4

2

6

29

31

10

2

16

41

33

15

3

—

49

1

Сулыритноя

целлюлоза

Na^bO*

i

\

N aH S03

\

Т

Ca(H S03) 2

Колчедан(ф/кнпохвосты)

Сулырурил-

Сера

хлориб

Фтор-и хлор

сульфиновые

кислоты

Газы цветной металлурз^

УЙ

Минеральные удобрения

/ /

/V

%

Ряс. 1. Области применения серной кислоты.

стической экономике сразу же сказываются на потреблении сер­

ной кислоты и объем ее выработки может резко снизиться.

Масштабы производства серной кислоты (в млн. т.) во всех

странах мира непрерывно увеличиваются:

1960 г.

Мировое

США

СССР

Япония

ФРГ

8

производство

50

........................ 16,2

........................ 5.4

........................ 4.5

........................ 2,6

1970 г.

1980 г.

100

26,4

12,1

6,9

4,4

~150

39,2

23,0

6,8

4,8

;

I960 Г. 1970 г. 1980 г.

Италия .

Англия

.

Франция

.

.

.

.

.

.

.2,3

. 2,8

. 2,8

3,3

3,3

3,7

3,0

3,4

4,9

1960 г. 1970 г. 1980 г.

ПНР

ГДР .

.

.

.

. .

.

0 ,7 .

0,7

1,9

1,1

3,0

1,0

Исходным веществом для прои: юдства серной кислоты яв­

ляется диоксид серы S O 2, который « бразуется в результате сж и­

гания серы или другого серосодержащего сырья. Переработка

SO 2 в серную кислоту включает е ю окисление и последующее

присоединение воды к триоксиду серы

SOa -j- Va0 2 -f- HgO = Has o 4

Скорость взаимодействия диоксида серы с кислородом в

обычных условиях очень мала, поэтому в промышленности эту

реакцию проводят на катализаторе (контактный метод произ­

водства серной кислоты) или с применением передатчиков кис­

лорода (нитрозный метод производства серной кислоты). При

этом обжиг сырья и получение обжигового газа в обоих случаях

одинаковы.

В настоящее время контактным методом получают концент­

рированную серную кислоту, олеум и 100%-ный серный ангид­

рид; доля контактной кислоты (в % ) в общем объеме произ­

водства серной кислоты непрерывно увеличивается:

I960 г.

СССР

США

Англия

.

.

.

.

.

.

58

89

83

I960 г.

1980 г.

95

100

95

Япония

Франция

Италия .

67

1980 г.

98 (1976)

66

,

53

Краткие исторические сведения. Серная кислота известна очень давно.

Упоминание о ней найдено в сочинениях персидского алхимика Абу-Бекр-Альрасеса (940 г. и. э.).

Вначале серную кислоту получали сухой перегонкой железного купороса

(поэтому концентрированную серную кислоту долгое время называли купорос­

ным маслом). Этим способом уже в 1526 г. вырабатывали небольшие количе­

ства дымящей серной кислоты. Во второй половине XV в. серную кислоту ста­

ли получать для медицинских нужд сжиганием серы и селитры в сосудах боль­

шого объема, стенки которых смачивались водой.

На первом сернокислотном заводе, построенном в Англии в 1740 г., сер»

ную кислоту получали нагреванием смеси серы и селитры в металлических сосудах; образующиеся при этом газы поглощались водой в стеклянных аппарат

тах. В 1746 г. для этой цели были применены свинцовые камеры, после чего

данный способ производства серной кислоты получил название камерного спо­

соба. Сернистный ангидрид и оксиды азота, образующиеся в процессе горе*

ния исходной смеси, растворялись в воде, налитой на дно камер, с образова­

нием серной кислоты. После удаления остатка газов в камере сжигали новые

порции смеси вплоть до получения кислоты нужной концентрации. В дальней­

шем было предложено вводить в камеры водяной пар и вести процесс непрерывно.

В начале XIX в. серу стали сжигать в печах, а оксиды азота получать раз­

ложением селитры серной кислотой.

Существенным усовершенствованием сернокислотного процесса явилась

установка после ряда камер специальной башни для улавливания оксидов азо­

та; содержащихся в отходящих газах, а перед камерами — башни для выде­

ления оксидов азота, растворенных в серной кислоте. С введением этих башен

в сернокислотные системы увеличилась интенсивность процесса и значительно

9

снизилась стоимость серной кислоты, особенно после замены в 1837 г. исходной серы серным колчеданом.

В начале XX столетия вместо свинцовых камер были установлены башни,

заполненные насадкой, и процесс производства серной кислоты с применением

оксидов азота получил название башенного процесса. При этом интенсивность

его стала еще выше.

Советские ученые тщательно исследовали основные стадии нитрозного про­

цесса и разработали общую его теорию; на основе ее в С С С Р была достигнута

наиболее высокая в мире интенсивность сернокислотных башенных систем.

Контактный метод производства серной кислоты возник в 1831 г., когда

П. Филипс (Англия) предложил окислять S 0 2 непосредственно кислородом

воздуха при пропускании газовой смеси через накаленный платиновый катализатор. Позднее было установлено, что катализаторами реакции окисления

могут служить и оксиды некоторых металлов (например, железа, меди, хрома

и др.), а также фарфор, керамика, глины и многие другие вещества.

Внедрение контактного метода в промышленность задерживалось вслед­

ствие того, что в течение долгого времени не удавалось точно установить при­

чины отравления платинового катализатора. Отсутствие стимула к решению

этих проблем объяснялось малым спросом на олеум, потребность в котором

увеличилась лишь в 70-х годах X IX столетия, когда начала развиваться про­

мышленность синтетических красителей, и стала особенно значительной в на­

чале XX в. в связи с развитием производства взрывчатых веществ.

В начале текущего столетия Р. Книтч (Германия) установил причины по­

нижения активности катализатора в промышленных условиях и разработал

методы очистки диоксида серы от вредных примесей. Для получения серной

кислоты было предложено несколько различных контактных систем, отличав­

шихся устройством отдельных аппаратов и оформлением контактного серно­

кислотного завода в целом. Наиболее рациональной системой в начальный

период промышленного производства контактной серной кислоты считалась

русская система тентелевского химического завода*. Аппаратура контактной

тентелевокой системы была оригинальной и весьма совершенной для своего

времени. Некоторые аппараты и узлы еще и теперь применяются в сернокис­

лотной промышленности. Эти контактные системы получили широкое распро­

странение в Роосии и за рубежом. К началу 1917 г. уже работали 64 тентелевские системы, в том числе 20 в России, 18 во Франции, 8 в Англии, 3 в

США, 2 в Японии.

Важным этапом в развитии производства серной кислоты контактным ме­

тодом была замена платинового катализатора ванадиевой контактной мас­

сой — более дешевой и менее чувствительной к промышленным ядам. При

этом были проведены глубокие исследования процесса окисления SO 2 на ка­

тализаторах. Особенно большой вклад в эту область сделан советскими уче­

ными; ими также разработаны методы расчета контактных аппаратов и прие­

мы ведения процесса окисления во взвешенном слое катализатора.

С появлением в 1930 г. печей кипящего слоя (КС) в значительной мере

улучшились условия труда в печных отделениях, снизилось содержание серы

в огарках, увеличилась производительность отдельных печей (до 500 т/сут),

повысилась степень использования тепла с получением пара и др.

В 1931 г. советскими учеными были опубликованы результаты исследова­

ний по окислению S 0 2 на катализаторе при высоком содержании паров воды

в газе. Этот процесс, названный мокрым катализом, получил широкое промыш­

ленное применение вначале в Германии, а затем во многих других странах.

В СССР методом мокрого катализа впервые была получена 93—95%-ная сер­

ная кислота.

В последние годы введены существенные усовершенствования в производ­

ство серной кислоты, при этом во всем мире около 95% серной кислоты по­

лучают по контактному методу, и эта цифра продолжает увеличиваться, так

как новые установки по нитрозному методу практически не строятся.

Изменился баланс серосодержащего сырья, применяемого для производст* Ныне завод «Красный химик» в Ленинграде.

10

I

[

ва серной кислоты; резко увеличилась доля элементарной серы. Так, уже сей*

час свыше 70% всей серной кислоты получают из серы. Технологическая схема

производства серной кислоты из серы значительно проще, выше и культура

производства.

Исключительное значение приобрела проблема более полного использова­

ния серы, содержащейся в природных и горючих газах, а также в отходах

различных производств: газах цветной металлургии, нефтяных газах, отходя­

щих газах ТЭЦ, в отработанной серной кислоте и т. д.

С внедрением печей КС для обжига флотационного колчедана и циклон­

ных печей для сжигания элементарной серы, с одной стороны, увеличилась

интенсивность процесса получения SOj, а с другой, — возросла степень исполь­

зования сырья и тепла в этом процессе.

На основе контактного метода в настоящее время строятся мощные сер­

нокислотные установки (производительность одной системы до 2000 т/сут

H2SO4), оснащенные современной аппаратурой и приборами автоматического

контроля и регулирования технологического процесса.

В качестве катализаторов контактного процесса применяется термически

стойкая ванадиевая контактная масса (в виде гранул и колец) с пониженной

температурой зажигания. На основании результатов теоретических и экспери*

ментальных исследований процесса окисления S 0 2 на ванадиевом катализато­

ре внесены существенные улучшения в методику расчета контактных аппара­

тов. Важным усовершенствованием является освоение метода двойного кон­

тактирования, при котором

обеспечивается

высокая степень окисления

диоксида серы на катализаторе (до 99,8%) и исключается необходимость в до­

полнительной санитарной очистке отходящих газов.

Широкие возможности для интенсификации открываются в связи с осво­

ением производства серной кислоты под давлением, так как это позволит резко

уменьшить размеры аппаратов. Ведутся также исследования по оформлению

процесса производства H 2SO 4 по циклической схеме с применением кислорода.

Одновременно с общим увеличением объема производства

серной кислоты расш иряется ассортимент продукции сернокис­

лотных заводов, организуется выпуск особ о чистой кислоты,

100%-ного триоксида серы, а также увеличивается производство

новых продуктов на основе S 0 3. Кроме олеума, концентриро­

ванной серной кислоты и аккумуляторной кислоты отечествен­

ные сернокислотные заводы выпускают также контактную кис­

лоту улучшенного качества (для производства искусственного

волокна, титановых белил и д р.), чистый олеум (для производ­

ства капролактама), химически чистую и реактивную серную

кислоту.

Увеличение потребности в концентрированной кислоте вы­

звано интенсификацией многих химических процессов, в которых

можно использовать более активную серную кислоту повышен­

ной концентрации. Кроме того, возрастание потребности в кон­

центрированной серной кислоте и 100%-ном S 0 3 обусловлено

быстрым развитием производства химических волокон и ряда

отраслей органического синтеза, использующих серную кисло­

ту в качестве сульфирующего, водоотнимающего и конденсиру­

ющего агента.

Н а сернокислотных заводах большую роль играют автомати­

ческие контроль и регулирование процессов. Как известно, ав­

томатизация производства является одним из основных условий

технического прогресса; при полной автоматизации технологи­

ческих процессов значительно повышается производительность

11

труда и оборудования, увеличивается выпуск продукции, улучшается ее качество. Накопленный в промышленности опыт ав ­

томатического регулирования отдельных узлов и аппаратов с е р ­

нокислотных систем подтверждает возможность и цел есообраз­

ность комплексной автоматизации сернокислотных цехов и с о ­

здание цехов-автоматов.

В заключение необходимо отметить, что в течение более

70 лет с начала промышленного внедрения контактного метода

производства серной кислоты его сущность не подвергалась ко­

ренным изменениям. Развитие этого метода шло по пути увели­

чения производительности контактных систем, усоверш енство­

вания отдельных стадий процесса, улучшения конструкций ап­

паратов,

внедрения

автоматических

методов

контроля

и

регулирования процессов и т. д. Важнейшая зад ача работников

сернокислотной промышленности заключается в дальнейшем

усовершенствовании производства путем использования передо­

вого опыта, внедрения прогрессивных приемов и методов р а б о ­

ты, а также в разработке принципиально новых способов п ро­

изводства серной кислоты на основе последних достижений

науки и техники.

ЧАСТЬ ПЕРВАЯ

Глава 1

ОБЩ И Е СВЕДЕНИЯ

СВОЙСТВА СЕРН О Й КИСЛОТЫ И ОЛЕУМА

Химический состав серной кислоты вы ражается

H 2SO 4 (молекулярная м асса 98,08).

,о

н—о ч

формулой

Н—Ov 2+

S

н—о / Х )

S

Н - о / Nd-

валентно-структурная формула

координационная

формула

Серную кислоту следут рассматривать как соединение одной

молекулы триоксида серы S 0 3 (ангидрид серной кислоты) с од­

ной молекулой воды; следовательно, безводная серная кислот»

содержит 81,63% S 0 3 и 18,37% НгО.

В технике под серной кислотой подразумевают любые смеси

триоксида серы с водой. Если на 1 моль S O 3 приходится более

1 моль НгО, смеси являются водными растворами серной кисло­

ты, если менее 1 моль воды, то это растворы серного ангидрида

в серной кислоте, которые называют олеумом, или дымящей

серной кислотой.

Состав водных растворов серной кислоты характеризуется

содержанием H 2SO 4 или S O 3 (в % ) , состав олеума — сод ерж а­

нием общего или свободного серного ангидрида, а также коли­

чеством H 2 S O 4 , которое можно получить при добавлении к

олеуму воды.

Для определения соотношения между указанными вы раже­

ниями концентрации серной кислоты, пользуясь уравнениями:

Л = 0,81635

(1-1)

Б — 1,2254

(1-2)

А = 81,63 + 0,1837В

В — 5,4438 [А— 81,63)

(1-3)

(1-4)

где А — общее содержание S 0 3 в водном растворе серной кислоты или в олеу­

ме, %; Б — содержание H3 SO 4 в водном растворе серной кислоты или олеуме,

% ; В — содержание свободного SO* в олеуме, %.

С ерн ая кислота — одна из самых активных неорганических

кислот. О н а реагирует почти с о всеми металлами и их оксида­

ми, вступает в реакции обменного разложения, энергично с о ­

единяется с водой, обладает окислительными и другими важны­

ми химическими свойствами. Вы сокая химическая активность

13

Таблица 1-1. Температура кристаллизации (Т. кр.) серной кислоты

и ее соединений с водой и триоксидом серы

Содержание, 1Х>

Соединение

HjSOj

1SO3

1(общ)

БОз (своб)

T кр., *С

H2S 0 4-4H20

57,6

46,9

_

—28,36

H2S 0 4-2H20

73,2

59,8

—

—39,6

H2S 0 4 H20

H2S 0 4

84,5

69,0

—

8,48

100,0

81,6

—

10,37

H2S 0 4 S 0 3

110,1

89,9

44,95

38,15

H2S 0 4-2S03

113,9

93,0

62,0

1,2

серной кислоты обусловила ее широкое применение в различных

отраслях промышленности.

Безводная серная кислота представляет собой при 20 °С бес­

цветную маслянистую

жидкость,

кристаллизующуюся

при

10,37°С. При 296,2°С и 0,98-105 П а безводная серная кислота

начинает кипеть с разложением до образования азеотропной

смеси, содержащей 98,3% H 2 SO 4 и 1,7% НгО и кипящей при

336,5 °С.

С водой и триоксидом серы серная кислота смешивается в

любых соотношениях. При этом образуется ряд соединений с

различными температурами кристаллизации (табл. 1 -1 ) и неко­

торыми другими характерными свойствами.

Температура кристаллизации. Водные растворы серной кис­

лоты и олеум являются смесями соединений, приведенных в

табл. 1-1. Например, 80%-ная серная кислота — это смесь со ­

единений H 2 SO 4 2 Н 2 О и P 2S O 4 НгО, обычный товарный олеум,

содержащий 20% S 0 3 (своб), представляет собой смесь соеди­

нений H 2 S O 4 и H 2 S 0 4 S 0 3.

О 20 <М 60 80 100 20 40 60 80 100

. Концентрация Н 2S 0 4,% \концентрация&Оц(сво6),%

Рис. 1-1. Температура кристаллизации серной кислоты.

14

I

I

75 80

85

90

95 100

Концентрация Н 2S 0 4 вжидкости,%

Рис. 1-2. Температура кипения серной кислоты при 0,98-105 Па.

Рис. 1-3. Состав пара над серной кислотой при температуре кипения.

Известно, что температура кристаллизации смесей двух ве­

ществ ниже температуры кристаллизации каждого из них (если

не образуются смешанные кристаллы). Поэтому кривая, выра­

жающая зависимость температуры кристаллизации серной кис­

лоты от ее концентрации (рис. 1-1), имеет максимумы, соот­

ветствующие составу соединений, приведенных в табл. 1-1, а

также минимумы, соответствующие системам со следующим со­

держанием H 2SO 4 и SO 3:

Т кр.. *С

%н ^о4

Т кр., ®С

% SO* (своб)

—72,2

—44,6

—29,5

—27,0

38,0

68,3

75,0

93,3

—2,8

+ 1,9

—0,7

18,0

61,8

64,35

Температуры кристаллизации серной кислоты и олеума при­

ведены также в Приложениях I и II.

Температура кипения и давление пара. С повышением кон­

центрации водных растворов серной кислоты температура их

кипения увеличивается, достигает максимума (336,5 °С) при

98,3% H2SO4, а затем понижается. Температура кипения олеу­

ма с увеличением содержания свободного S O 3 снижается с

296,2 при 0% S 0 3 до 44,7 °С при 100% S 0 3, т. е. температуры

кипения серного ангидрида. На рис. 1-2 приведена зависимость

температуры кипения серной кислоты от ее концентрации (см.

также Приложения I и II).

При увеличении концентрации водных растворов серной кис­

лоты общее давление паров над растворами понижается и при

98,3% H 2SO 4 достигает минимума. При увеличении концентра­

ции олеума общее давление паров над ним повышается.

Давление паров над водными растворами серной кислоты и

олеума при различной температуре может быть вычислено по

15

формуле

\gp = А — В/ Т -f- 2,126

(1-5)

где р — давление паров, Па; А, В — коэффициенты; Т — абсолютная темпера­

тура, К.

Коэффициенты А и В в уравнении (1-5) имеют следующие

значения:

А■

HiSO«

10

20

30

35

40

45

50

55

60

В

2259

2268

2271

2286

2299

2322

2357

2400

2458

8,925

8,922

8,864

8,873

8,844

8,809

8,832

8,827

8,841

% HjSO«

65

70

75

80

85

90

95

98,5

100

в

2533

2688

А

8,853

9,032

9,034

9,293

9,239

9,255

9,790

9,780

9,805

2810

3040

3175

3390

3888

4211

3914

Данные различных исследователей о значении общего дав­

ления паров над олеумом расходятся* П о результатам более

поздних измерений, коэффициенты А я В имеют следующие

значения:

% SOз (своб)

А

В

.

.

.

.

.

.

.

.

5

10

15

20

25

8,51

2750

9,01

2812

9,47

2871

9,84

2915

10,16

2941

30

35

65

100

10,44 10,70 10,50 9,89

2935 2977 2510 2230

Пары над растворами серной кислоты состоят из смеси па­

ров воды, H2SO4 и SO3; при этом состав паров отличается от со ­

става жидкости. Только над 98,3%-ной серной кислотой состав

паров одинаков с составом жидкой фазы. Н ад растворами сер­

ной кислоты, содержащей менее 98,3% H2SO4, в парах содер­

жится больше НгО, чем H2SO4, и практически отсутствует SO3.

П ри концентрации серной кислоты, превышающей 98,3%, пары

содержат больше H2SO4; пары над олеумом состоят главным

образом из S 0 3.

Верхняя кривая на рис. 1-2 (пар) позволяет определить со ­

держание H2SO4 в парах, т. е. концентрацию кислоты, образу­

ющейся при конденсации всех паров над растворами серной

кислоты и олеума различной концентрации при температуре

кипения. Так, для 94% -ной кислоты содержание серной кисло­

ты в парах соответствует концентрации 3 0 % H2SO4.

Аналогичные данные приведены на рис. 1-3 для водных р а с­

творов 75— 95%-ной серной кислоты. И з рис. 1-2 и 1-3 видно,

что с понижением концентрации серной кислоты содержание

H2SO4 в парах сильно уменьшается (например, над 80%-ной

кислотой концентрация H 2 S 0 4 составляет менее 1% ).

Приближенно зависимость между концентрациями серной

кислоты в жидкой Сук (в % ) и в газовой фазах Сг (в % ) для

90— 98,3%-ной серной кислоты при 100— 250°С выражается сле­

дующим эмпирическим уравнением

lg Сг = 0,13 (Сж — 83)

16

Парциальное давление серной кислоты в парах над ее вод­

ными растворами при различной температуре можно определить

также по уравнению (1-5), но при других значениях коэффици­

ентов А и В:

% H,SO«

А

В

86

. . .

. . .

. 7,751

. 3742

90

93

95

98

7,897 8,170 8,316 8,47

3685 3656 3637 3593

Эти коэффициенты были определены без учета разложения

паров H 2 SO 4 (см. ниже), поэтому их можно использовать в тех­

нических расчетах давления паров H 2 S O 4 при температуре ни­

же 250 °С.

Состав паров над растворами серной кислоты зависит не

только от ее концентрации, но и от температуры. Это обуслов­

лено тем, что с повышением температуры усиливается разложе­

ние H 2 SO 4

H,S04 ,= fc H,0-f so3

Степень разложения парообразной серной кислоты определя­

ется значением константы равновесия

PH j OPSOs

7 t&f f t /£?

* p -- PШ

h 2so 4

(1-6)

Если Рнао и PhjSo4 выражены в мм рт. ст., то зависимость

константы равновесия от температуры можно представить в ви­

де следующего уравнения:

Ig/Cp = 5,881 — 5000/Т-f 1,751 lg Т — 5,7- 10-«Т

(1-7)

Ниже приведены значения Кр при различных температурах*:

/, °с

.

КР . . .

.

.

100

200

300

400

500

. 5,77-10-4 0,528 45,4 1043 10648

Если давление паров выражено в Па, то числовой коэффи­

циент в уравнении (1-7) для Кр должен быть равен 8,006 (вме:

сто 5,881), а значения Кр при данных температурах следует

умножить на 133,32.

Данные о давлении паров над серной кислотой и олеумом

приведены также в Приложениях I I I и V.

Плотность. С увеличением содержания H 2 S O 4 яло'Мость вод­

ных растворов серной кислоты повышается и достигает макси­

мума при 98,3% H2SO4, затем несколько уменьшается и,

20°С для 100%-ной H 2 SO 4 достигает 1,8305 г/см3. Плотность

олеума возрастает с увеличением содержания SO3 до максиму^

ма при 62% S 0 3 (своб), а затем уменьшается, С повыщанцем

температуры плотность серной кислоты снижается, Пл^ущесть

(в г/см3) безводной ( 1 0 0 %-ной) серной Кислоты можно, опреде­

лить по уравнению

•••<_' .,

р, = 1,8517- 1,1 .10-*< +

где/ — температура, °С.

о :• J

~

"

К и Й (а)

ьМЫЙ

Плотность водных растворов серной к^рлоты-и. олеума при­

ведена в 'Прйложенияя I «и II и графически ^представлена на

2—813

Рис. 1-4. Плотность серной кис­

лоты и олеума при 20°С.

рис. 1-4 (при 20 °С). Для

вычисления

плотности

серной кислоты при тем­

пературе выше или ниже

20

°С можно воспользо­

О 20 40 60 80 /00 20 40 60 80 ЮО

ваться поправками, при­

Концентрация

Концентрация

H 2 S 0 4,%

SO s(c8o6),0

/

веденными в Приложе­

нии IV.

Концентрация серной кислоты с точностью, достаточной для

технических расчетов, определяется по ее плотности. Если в сер­

ной кислоте присутствует большое количество примесей (на­

пример, солей и др.), соответствие между ее плотностью и кон­

центрацией нарушается. В таких случаях концентрацию серной

кислоты можно точно определить путем титрования. Плотность

95— 100%-ной серной кислоты незначительно меняется при из­

менении концентрации, поэтому содержание H 2SO 4 в такой кис­

лоте следует определять аналитическим путем.

Теплоемкость. С повышением концентрации растворов сер­

ной кислоты их теплоемкость уменьшается и достигает миниму­

ма для безводной серной кислоты 1,42 Дж/(г-К), или

0,388 кал/(г-°С); теплоемкость олеума с повышением содерж а­

ния S 0 3 (своб) увеличивается (см. Приложение I и II и рис.

1-5). С ростом температуры теплоемкость водных растворов сер­

ной кислоты и олеума несколько увеличивается.

При расчетах обычно пользуются данными о количестве теп­

ла, которое необходимо для нагревания 1 кг серной кислоты от

0 °С до требуемой температуры.

Теплопроводность. При повышении концентрации и пони­

жении температуры теплопроводность серной кислоты уменьша­

ется. Приближенно она может быть определена по эмпиричес­

кому уравнению [в Вт/(м-ч-°С)]

А, = 0,518 + 0,0016/ — (0,25 Ц //1293) (С/100)

(б)

где t — температура кислоты, °С; С — концентрация серной кислоты, %.

Вязкость оказывает существенное влияние на гидравличес­

кое сопротивление при движении серной кислоты по трубам и

желобам, на скорость процессов теплопередачи при нагревании

и охлаждении серной

кислоты, на скорость

Дж/(1'У

растворения в серной 50.

кислоте солей, металлов и других веществ,

поэтому ее необходимо go,4

Рис. 1-5. Теплоемкость сер­

ной кислоты и олеума при

20 °С.

18

1

*

20

60

Ю0 20

60

t00

Концентрация ! Концентрация

H 2S 0 4,%

I S 0 3(c6o6),%

#

&

0

20

60

Концентрация

H 9S 04,%

100 20

\

J

60

mu

Концентрация

SO 3(своб),%

20 to 60 80 >00 m 140 WO ISO 200

Температура,°C

Рис. 1-6. Вязкость серной кислоты и олеума при 20 °С.

Рис. 1-7. Вязкость водных растворов серной кислоты:

/ — 0% H 2S 0 4 (вода): 2 — при 20% HjSO,; 3 — при 60% H jS 04; 4 — при 90% H 2S 0 4; 5 —

при 98% H 3SO 4.

учитывать во многих технических расчетах.

Н а рис. 1-6 приведены значения вязкости водных растворов

серной кислоты и олеума при 20 °С. Из рисунка видно, что мак­

симум вязкости соответствует 84,5%-ной и 100%-ной серной

кислоте и олеуму, содержащему 50— 55% S 0 3 (своб), т. е. со­

единениям состава H 2S 0 4 -H20 , H 2S O 4 и олеуму примерного со­

става H 2S 0 4-S03.

С повышением температуры вязкость серной кислоты умень­

шается. Так, при повышении температуры от 20 до 80 °С вяз­

кость 60% -ной серной кислоты снижается в три раза (рис. 1-7).

Поверхностное натяжение. С увеличением концентрации сер­

ной кислоты ее поверхностное натяжение вначале возрастает и

достигает максимального значения при концентрации 40%

H 2S 0 4, а затем снижается (рис. 1-8). С повышением температу­

ры поверхностное натяжение серной кислоты уменьшается.

В приближенных расчетах для серной кислоты концентра­

цией 95— 100% H 2 S O 4 в интервале 100— 200 °С поверхностное

натяжение (в 10-5 Н/см) может быть рассчитано по уравнению

оЛС= 155,5 — 0,04/ — С

(в)

где <т— поверхностное натяжение; / — температура, °С; С — концентрация сер­

ной кислоты, %.

Электропроводность. Н а рис. 1-9 и в Приложении V I приве­

дены значения удельной электропроводности водных растворов

серной кислоты и олеума. Кри­

вая

электропроводности

на

7-^

рис. 1-9 имеет максимумы для

«

ь

1

?

кислот концентрацией 30 и

92% H 2S O 4 и минимумы для п

J

84 и 99,8% H 2S O 4. Электро­ § 1

проводность олеума имеет мак-

js

Рис.

1-8. Поверхностное натяжение

серной кислоты:

/ — при 0 °С; 2 — при 30 °С; 3 — при 60 “С.

2*

с*>

О

20

чо

60

80

Концентрация H 8S 0 4 ,%

100

19

Рис. 1-9. Удельная электропроводность серной кислоты и олеума при 18 °С.

Рис. 1-10. Удельная электропроводность концентрированной серной кислоты и

олеума при 18°С.

симальное значение при содержании 10% SO 3 (своб). На

рис. 1-10 показана удельная электропроводность серной кисло­

ты и олеума при концентрациях, характерных для сушильного

и абсорбционного отделений производства контактной H 2SO 4.

С повышением температуры электропроводность серной кис­

лоты увеличивается. Эта зависимость может быть выражена

уравнением

** = Xie[l + “ (*-l8) + P(*-l8)]s

(1-8)

где к18,

— электропроводность серной кислоты при 18 °С и другой температу­

ре; а, р — температурные коэффициенты (см. Приложение VI).

Теплота образования. Тепловые эффекты реакций получения

серной кислоты и промежуточных соединений при 298 К (25 °С)

имеют следующие значения;

кДж/моль

5(газ)-»-(ромб)

S (ромб) + б 2 (газ)-9-50й (газ)

SO 2 (газ) 4-V2O 2 (газ)->-50з (газ)

SOs (ra3)-*-SOs (жидк)

SOs (газ)+НгО (газ)ч±Н2504 (газ)

H 2SO* (ra 3)-»-H2S 04 (жидк)

НгО (газ)-^НгО (жидк)

SO 3+ H 2O (жидк)-*-Нг504 (жидк)

64,987

297,322

96,114

39,805

124,988

50,196

44,079

131,1

хкал/моль

15.51

70,96

22,94

9,50

29,83

11,98

10.52

31,29

Для определения тепловых эффектов перечисленных реакций

при температуре, отличающейся от 298 К, требуется рассчитать

количество тепла, необходимого для нагревания (или охлаж­

дения) исходных веществ и продуктов реакции от 298 К до со­

ответствующей температуры.

Теплоту образования серной кислоты различной концентра­

ции из 1 кг SO3, т. е. количество тепла, выделяющееся при до­

бавлении к 1 кг SO3 воды с образованием серной кислоты за­

данной концентрации, приближенно определяют по эмпириче20

ским уравнениям

2113М

2,99Af (t — 15)

Q = М + 6;М З +

504,2М

Q = д / 0,2013

M+0T062

(в кДж/кг S°a)

0,714 (/ — 15)

М + 0,062

(в ккал/кг S 0 3)

( 1- 9)

где Q — теплота образования серной кислоты, кДж/кг (ккал/кг); М — масса

воды в серной кислоте, кг/кг S 0 3; t — температура, °С.

Для серной кислоты заданной концентрации

100—с

М —— ^--

(1-10)

где С — концентрация SO 3 в серной кислоте, %.

Для пересчета значения теплоты образования SO 3 на тепло­

ту образования H 2SO 4 необходимо результат, полученный по

уравнению (1-9), разделить на 1,225 [уравнение (1-2)].

Теплота разбавления и смешения. При добавлении воды к

серной кислоте выделяется теплота разбавления Qp, которая

выражается в кДж на 1 кг 100%-ной H 2SO 4 и может быть вы­

числена несколькими способами. Например, ее определяют как

разность теплот образования серной кислоты Q2 и Qi (конеч­

ная концентрация С 2 и начальная концентрация Сщ Значения

Qi и Q2 находят по уравнению (1-9).

Теплоту разбавления можно определить также по уравне­

нию

Qp =

(Q kH T 2 -- Оинп)

Ci

( 1- 11)

где Qhht 1 и Qbbt 2 — интегральные теплоты растворения для кислот при началь­

ной концентрации Ct и конечной С2 (в долях единицы).

Под интегральной теплотой растворения подразумевают ко­

личество тепла, выделяющегося при растворении п кг H 2SO 4 в

п кг НгО с образованием (п+1) кг раствора концентрации С.

Интегральные теплоты растворения, приводимые в справоч­

ной литературе, выражаются в кДж на 1 кг 100%-ной H 2SO 4.

Теплоту разбавления кислот можно также рассчитать как

разность между теплотами бесконечного разбавления кислот

соответствующих концентраций

Qp = AQe.p = Qi6.p — Qj6.p

( 1-12)

где Qi«. р и Q 26. р — теплоты бесконечного разбавления кислот начальной Ct

н конечной Сг концентраций.

Теплотой бесконечного разбавления (или теплотой раство­

рения) называют количество тепла, выделяющегося при раство­

рении 1 кг вещества в таком количестве растворителя, которое

при дальнейшем прибавлении к веществу не приводит к выде­

лению тепла.

Н а рис. 1-11 приведена зависимость теплоты бесконечного

разбавления от исходной концентрации кислоты при 20 °С. Теп­

лота бесконечного разбавления 100 %-ной серной кислоты со­

ставляет 938 кДж/кг H 2SO 4.

21

При смешении кислот различной концентрации выделяется

теплота смешения QCm, которую рассчитывают по уравнению

Qcm = Qa К + Яг) — Q i"i — Qa«2

(1-13)

где Q ь Qt, Qs— теплоты разбавления 100%-ной H2SO4 до концентрации ис­

ходных кислот и конечной концентрации, кДж/кг H2S04; пи п2— массы сер­

ной кислоты, взятые для смешения, кг 100%-ной H 2SO«.

При получении олеума путем смешения серного ангидрида с

водой выделяется теплота смешения, которую определяют по

уравнению

Qcm = Qioo — Qo

( 1" 14)

где Qioo — теплота бесконечного разбавления 100%-ного серного ангидрида,

кДж/моль S0 3 (ккал/моль S03); Q0 — теплота бесконечного разбавления олеу­

ма данной концентрации, кДж/моль (ккал/моль S O 3 ).

Теплоту разбавления олеума можно определить, пользуясь

данными рис. 1-5. В этом случае концентрацию олеума следует

выразить в % H 2SO 4. Теплота бесконечного разбавления

100%-ного серного ангидрида (122,5%-ная H 2SO 4) соответствует

1846 кДж/кг H 2S 0 4 (440,8 ккал/кг). Теплоту смешения олеума

можно найти по уравнению, аналогичному уравнению (1-13).

Дифференциальной теплотой разбавления

(см. приложе­

ние V III) называют тепло, выделяющееся при добавлении к сер­

ной кислоте (или олеуму) таких небольших количеств серного

ангидрида или воды, при которых концентрация кислоты изме­

няется незначительно. Эти данные используются для расчета

количества тепла, выделяющегося при абсорбции серного ангид­

рида в олеумном и моногидратном абсорберах и при поглоще­

нии паров воды из газа в сушильной башне.

Диффузия. Зависимость коэффициента диффузии D паров

серной кислоты в воздухе от температуры выражается форму­

лами

D = 6,02- 10-6Г3/? (в м2/ч)

(1-15)

D = 1,67 • 10~57,3/2 (в см2/с)

где Т — абсолютная температура, К.

СВОЙСТВА ДИОКСИДА СЕРЫ

Диоксид серы S 0 2, или сернистый ангидрид (молекулярная

масса 64,066) при обычной температуре представляет собой бес­

цветный газ с характерным резким запахом, сильно раздражаю ­

щим слизистые оболочки глаз и дыхательных органов. Он лег­

ко превращается в жидкость при атмосферном давлении и ох­

лаждении до — 10,1°С. Давление паров S 0 3 над жидкой фазой

составляет 0,32 М П а при 20 °С и 0,83 М П а при 50 °С.

В одном объеме воды при 20 °С растворяется около 40 объе­

мов S 0 2; при этом выделяется 34,4 кДж/моль тепла.

Растворимость S 0 2 в воде уменьшается при повышении тем22

Рис. 1*11. Теплота бесконечного разбавления

серной кислоты при 20 °С.

пературы. Данные, приведенные в

Приложении IX, позволяют рассчитать

растворимость SO 2 в воде в зависимо­

сти от температуры и содержания ди­

оксида серы в газовой фазе. Раство­

римость SO 2 в серной кислоте мень­

ше, чем в воде. С повышением кон­

центрации серной кислоты раствори­

мость SO 2 вначале уменьшается, до­

стигает минимума в 85%-ной H2SO4,

а затем вновь увеличивается (см. При­

ложение IX ).

В присутствии катализатора диоксид

S02+ V A

1800

1600

1400

осГ

|^юоо\

|ас

§ 5 800

600

т

200

20 40 60 80 100 120

Концентрация кислоты) %

серы окисляется

S03

Соединяясь с водой, он образует сернистую кислоту

s o 2 + h 2o

ИИ

h

2S 03

которая может существовать только в растворе.

При взаимодействии диоксида серы с хлором образуется

сульфурилхлорид

S 0 2 + CI2 --- ► S 0 2CI2

В химических реакциях SO 2 может быть как окислителем,

так и восстановителем.

СВОЙСТВА ТРИОК СИДА СЕРЫ

Триоксид серы SO 3, или серный ангидрид (молекулярная

масса 80,056) в обычных условиях представляет собой бесцвет­

ный газ, который на воздухе мгновенно взаимодействует с па­

рами воды с образованием тумана — взвешенных в воздухе ка­

пель серной кислоты. Газообразный S 0 3 сжижается при 44,75 °С

с образованием бесцветной жидкости.

Твердый S 0 3 может существовать в нескольких формах —

а, р и у, температуры плавления которых соответственно рав­

ны 16,8; 31,5 и 62,2 °С. Исследования показали, что a-форма со­

ответствует по составу S 0 3; другие формы представляют собой

продукты полимеризации триоксида серы. По-видимому, су­

ществуют и другие высокомолекулярные соединения SO3.

Формы S 0 3 отличаются друг от друга строением кристалли­

ческой решетки, значением давления паров, химической актив­

ностью и другими свойствами.

Давление паров р триоксида серы (в П а) можно определить

по следующим уравнениям

lg р = 8,7820 — 154,9/ Г — 331650/Г (жидкая а-форма)

lg р = 14,3595 — 2916/Г (твердая а-форма)

Ig р = 14,6865 — 3040/Г (твердая Р-форма)

(1-16)

23

0t> ьо

Рис. 1-12. Температура кристаллиза­

ции смесей олеума и 93%-ной азот­

ной кислоты:

ItII

If »

1 — смесь 20%-ного олеума и HNO«; 2 —

смесь 40%-ного олеума и HNOj.

!

4

6

8

10 12 Щ

КонцентрацияH N 0 3 в смеси,%

При кристаллизации серного ангидрида и его полимеризации

(при 25 °С) выделяется различное количество тепла:

SOs (жидк)-мх-ЗОз (тв)

а -SOa ( tb )-> P- SO s ( т в )

a-SOs ( tb )-»-y - SO s ( тв )

кДж/моль

ккал/молъ

7,081

3,478

14,33

1,69

0,83

3,42

Твердые полимерные формы триоксида серы при нагревании

диссоциируют.

С водой S 0 3 реагирует чрезвычайно энергично с образовани­

ем серной кислоты и выделением большого количества тепла

S0 3 (газ) -f- Н20 (жидк) = H 2S0 4 (жидк) -f 131,1 кДж (31,29 ккал)

Н а этом основано водоотнимающее действие SO 3; триоксид

серы является сильным окислителем, вызывая обугливание р а с­

тительных и животных тканей. Окисляя серу, фосфор, углево­

дороды и некоторые другие вещества, S 0 3 восстанавливается

до SO 2. Высокополимерные формы триоксида серы химически

инертны; они менее энергично реагируют с водой, слабо дымят

на воздухе и их обугливающее действие проявляется в незначи­

тельной степени.

Жидкий серный ангидрид смешивается с S O 2 во всех соот­

ношениях, твердый серный ангидрид растворяется в жидком

S 0 2, не образуя с ним химических соединений. С азотной кис­

лотой жидкий S 0 3 смешивается в любых соотношениях. При

этом образуется устойчивое соединение типа (БОзЬНМ Оз

(т. пл. 106,5 °С) растворенное в избытке одного из компонентов

смеси. Н а рис. 1-12 показана температура затвердевания смесей

олеума и азотной кислоты.

Триоксид серы взаимодействует также с оксидами азота

(NO, N 2 O 3 , N O 2, N 2 O 5 ), с мышьяковистым ангидридом, энер­

гично реагирует с основными оксидами и основаниями.

Газообразный S 0 3 реагирует с хлористым водородом, обра­

зуя хлорсульфоновую кислоту 50г(0 Н )С 1 ; при взаимодействии

S 0 3 с аммиаком получается

амидосульфонат

аммония

N H S O 2ONH 4, из которого приготовляют сульфамат аммония

N H 2SO 2CNH 4 — эффективный гербицид.

СОРТА СЕРНОЙ КИСЛОТЫ

Промышленность выпускает несколько сортов серной кисло­

ты, различающихся содержанием H 2S 0 4 или S 0 3 (своб), а так­

же содержанием примесей. Нитрозным методом получают срав24

нительно низкоконцентрированную кислоту, содержащую 75%

H2SO4. Контактным методом может быть получена серная кис­

лота практически любой концентрации.

Состав и содержание примесей также зависят от метода про­

изводства серной кислоты. Например, при получении башенной

серной кислоты в нее попадают частицы пыли, остающиеся в

обжиговом газе даже после его очистки в сухих электрофильт­

рах. Кроме того, башенная кислота содержит растворенные ок­

сиды азота. Серная кислота может быть также загрязнена про­

дуктами коррозии аппаратуры, растворимыми в H 2S 0 4. Если

кислота подвергается концентрированию, в ней могут находить­

ся примеси, присутствовавшие в топочных греющих газах.

Техническая серная кислота иногда окрашена в темный цвет

вследствие обугливания органических веществ, переходящих в

кислоту в процессе ее производства, при хранении и перевозках.

При производстве серной кислоты контактным методом об­

жиговый газ после удаления из него пыли подвергается тща­

тельной специальной очистке. Поэтому контактная серная кис­

лота содержит только растворимые продукты коррозии. При­

меняя аппаратуру, изготовленную из достаточно коррозионностойких материалов, можно получить контактную серную кис­

лоту высокой чистоты.

Требования к качеству различных сортов серной кислоты

регламентируются стандартами и систематически пересматри­

ваются в соответствии с изменениями техники производства кис­

лоты и нужд ее потребителей.

Чтобы уменьшить возможность кристаллизации серной кис­

лоты при перевозке и хранении, установлены стандарты на то­

варные сорта серной кислоты, концентрации которых соответ­

ствуют наиболее низким температурам ее кристаллизации (см.

рис. 1-1):

% H,SO«

% SO. (своб)

т. кр , "С

Башенная кислота .

.

75

Контактная кислота .

92,5

О л е у м ........................... ........ 104,5

Высокопроцентный олеум

114,6

—

—

20

65

—29,5

— 22,0

-J-2

— 0,35

Температура кристаллизации технических сортов серной кис­

лоты несколько ниже температуры кристаллизации чистой сер­

ной кислоты; с увеличением содержания примесей эта разница

возрастает.

Характеристика различных сортов серной кислоты, выпускае­

мой в СС СР, приведена в табл. 1-2.

Х Р А Н Е Н И Е И ПЕРЕВОЗКА СЕ РН О Й КИСЛОТЫ

Хранение и разлив серной кислоты. Производство серной

кислоты является непрерывным, поэтому готовая продукция —

кислота — также непрерывно поступает на хранение. Отгрузка

серной кислоты потребителям производится периодически, по25

СЦ

sf

СО С4

Г I

ян

<ия

ч

н

со а

хо

а«

<N СО

О о^

О

ООО

ООО

О

(N СО

О о^

ю

Я

о

|

о" о"

I со

I -Оо

е*оо

ООО

ООО

1-2. Требования

Таблица

ю

о о—

к качеству

О

о <м

о" о

о<N

ЮСО

о о <М

—*

О О О

Л 1в ч>

I I I

ООО

мо

<м О—

Я-и

p-s

о

00

£

н

U

О

•33

эК

Я _

S *33

3

в

S3

93 35

••

о?,—чх

со СО _

33 t"* S

3

X

•я К « « 5 ^

О I i « »S

33

5

0

—

С

М

>

»

С

О

X

м ----'ЧЦ-S~<*

С

О

3

3

зз н н у н

ч 50 со о- о.

н >*£- н

2

> о- cugJ а. си си о- х СЬ

о- о о

~Ч ^

g o o t О О S О ■

о s

Ц ) ООО

1>»Г

° ° я

С 2! *

О)

ш

Я

"

« о

>>

х

Ч со о ^ и

а

§2 ч

ОсД СХ

О

^ <м>>

н

Прочерки в таблице означают, что показатель не нормируется.

Нитросоедниений не более 0.2%.

товарной

серной

кислоты'

о о"

этому на каждом сернокислотном заводе имеется склад готовой

продукции. Серная кислота может храниться в баках, разме­

щенных в закрытом складе, или под навесом, предохраняющим

от воздействия атмосферных осадков верхнюю часть баков, где

располагаются люки, распределительные вентили, сифоны и т. д.

Баки для хранения готовой кислоты представляют собой го­

ризонтальные или вертикальные цилиндрические резервуары

емкостью до 5000 м3, изготовленные из листовой стали. Общая

емкость баков на складе рассчитана на хранение кислоты, коли­

чество которой составляет не менее десятисуточной продукции

цеха. Обычно устанавливают несколько баков, чтобы при их

чистке и ремонте можно было бы не останавливать завод. Вдоль

резервуаров прокладывается железнодорожный путь и оборуду­

ется площадка, на которой устанавливают цистерны для налива

кислоты.

Концентрированную гррную кислоту (контактную, башен­

ную) и олеум хранят в стальных нефутерованных баках. Стальные баки для хранения ocobo чистой" а также низкоконцентри­

рованной серной кислоты футеруют кислотоупорной керамикой.

В северных районах С СС Р, где температура в зимнее время

может быть значительно ниже температуры кристаллизации

серной кислоты, все баки для хранения готовой продукции раз­

мещают в утепленном помещении. Чтобы предотвратить замер­

зание олеума в цистернах во время его перевозки, перед нали­

вом в цистерны его подогревают. Предварительно подогретый

олеум медленно остывает в цистерне и даже при длительном

пребывании в пути зимой поступает к потребителю в жидком

виде. Для подогрева олеума на складах устанавливают специ­

альный подогреватель.

Н а складах также часто размещают смесители для приготов­

ления кислоты требуемых концентраций и аккумуляторной кис­

лоты, а также приспособления для разлива аккумуляторной

кислоты в бутыли и упаковки бутылей, заполненных кислотой.

Перевозка серной кислоты. В соответствии с запросами по­

требителей серную кислоту разливают в тару различной емко­

сти. На дальние расстояния серную кислоту чаще всего перево­

зят в железнодорожных цистернах вместимостью до 60 т. При

отправке небольших партий серной кислоты местным потреби­

телям пользуются автоцистернами, контейнерами, стальными

бочками вместимостью от 0,2 до 1 т или стеклянными бутылями

емкостью от 30 до 45 л; аккумуляторную и реактивную кисло­

ту также разливают в стеклянные бутыли до 1 л.

Железнодорожная цистерна представляет собой сварной ци­

линдрический резервуар, укрепленный на раме вагона. В случае

возможного увеличения объема кислоты (при повышении тем­

пературы) в верхней части цистерны имеется купол. Там же

находится лаз для осмотра, промывки и ремонта цистерны. Ци­

стерна снабжена соответствующими устройствами для подачи в

нее воздуха и кислоты, а также слива кислоты. Цистерны

27

разгружают с помощью сифона или сжатого воздуха. В по­

следнем случае верхний штуцер цистерны соединяют с источ­

ником сжатого воздуха; кислота выливается из цистерны по

трубе, доходящей до дна резервуара.

Загрязненные цистерны перед наливом кислоты промывают

водой, остатки которой должны быть удалены. Резервуары изпод нефтепродуктов перед наливом в них серной кислоты под­

вергаются специальной очистке и продувке воздухом. При по­

падании в цистерну влаги серная кислота разбавляется и стано­

вится коррозионноактивной. Поэтому все люки и краны на цис­

тернах должны быть герметично закрыты. Металл для изго­

товления цистерн должен быть возможно более однородным во

избежание возможности образования гальванических пар и уве­

личения коррозии.

В обычных стальных железнодорожных цистернах перевозят

олеум, концентрированную контактную кислоту и башенную

кислоту. Для аккумуляторной кислоты и серной кислоты улуч­

шенных сортов применяют цистерны из кислотостойкой стали;

менее концентрированную серную кислоту перевозят в стальных

цистернах, освинцованных или футерованных изнутри кислото­

упорными материалами (винипластом и др.). Цистерны для

перевозки олеума снаружи покрывают теплоизоляцией.

Стеклянные бутыли с серной кислотой перед отправкой по­

требителям помещают в корзины или обрешетки. Промежутки

между бутылью и стенками корзины или перекладинами обре­

шетки заполняют соломой или древесной стружкой.

На каждую отправляемую цистерну с серной кислотой со­

ставляется паспорт, в котором указывают сорт серной кислоты,

основные данные ее анализа, дату отгрузки и отгружаемое ко­

личество. Бочки, бутыли и другую более мелкую тару снабжают

ярлыком (биркой) с характеристикой и обозначением количе­

ства залитой серной кислоты.

КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ ДЛЯ АППАРАТУРЫ

Рациональный выбор материалов для изготовления аппара­

туры имеет большое практическое значение и в значительной

степени определяет экономические показатели химического про­

изводства. Материал должен быть прежде всего достаточно

стойким к воздействию серной кислоты.

Коррозионная активность серной кислоты по отношению к

материалам зависит главным образом от ее концентрации, тем­

пературы и наличия примесей. Например, присутствие оксидов

азота в серной кислоте снижает ее коррозионное действие на

углеродистую сталь, а наличие SO 2, наоборот, увеличивает кор­

розионную активность H2S 0 4.

В производстве серной кислоты, а также при ее концентри­

ровании содержание H2S 0 4 в растворах кислот на различных

стадиях технологического процесса изменяется в широких пре­

делах: например, в производстве серной кислоты контактным

28

методом от 0— 10% в увлажнительной башне до 104,5% H 2SO 4

или 20% S 0 3 (своб) в абсорбционном отделении. Температура

серной кислоты в процессе ее производства также изменяется в

широких пределах: около 1000 °С в печах КС, свыше 500 °С в

контактном отделении и около 50 °С в очистном и абсорбцион­

ном отделениях.

При выборе материалов для изготовления химической аппа­

ратуры учитывается не только их стойкость к коррозии, но и

прочность, устойчивость при высокой температуре, возможность

обработки и сварки материала, его доступность и стоимость.

Если черные металлы достаточно стойки к коррозии в условиях

работы данного аппарата или технологического узла, то эти ма­

териалы используются в первую очередь, так как они весьма

прочны, доступны и достаточно дешевы. Часто применяются

также легированные черные металлы (содержащие легирующие

добавки) или специальные сплавы, обладающие повышенной

коррозионной стойкостью. Однако специальные сплавы обычно

дороги и в условиях, слишком жестких для длительной службы

черных металлов, часто используют неметаллические химически

стойкие материалы.

В сернокислотной промышленности неметаллические мате­

риалы применяются особенно широко, так как многие из них

весьма стойки к действию серной кислоты в широком диапа­

зоне ее концентраций и температур.

Почти все важнейшие аппараты в производстве серной кис­

лоты изготовляют из стали и чугуна, в большинстве случаев из­

нутри их футеруют или покрывают кислотостойкими материа­

лами — керамикой, природными кислотоупорами, каменным

литьем, кислотоупорным бетоном, органическими кислотостой­

кими покрытиями. В абсорбционных, промывных, сушильных и

денитрационных башнях в качестве насадок используют кера­

мические и фарфоровые кольца. Для защиты внутренней по­

верхности мокрых электрофильтров и аппаратов промывноп>

отделения контактных систем применяют полиизобутилен,

весьма стойкий в среде разбавленной серной кислоты.

Металлы и сплавы

Коррозионная стойкость металлов определяется классом

стойкости по десятибалльной шкале (ГОСТ 5272— 50):

Класс стой­

кости

I

п

Характеристика класса

стойкости

Совершенно стойкий

Весьма стойкий

ш

Стойкий

IV

Пониженной стойкости

V

VI

Малостойкий

Нестойкий

Скорость коррозии, ии/год

0,001

0,001—0,003

0,005—0,01

0,01—0,05

0,05—0,1

0,1—0,5

0,5— 1

1—5

5—Ю

Ю

Валл

1

2

3

4

5

6

7

8

9

10

29

Концентрация H 2 S 0 4 ,%

Концентрация H 2 S 0 4,%

Рис. 1-13. Коррозионная стойкость углеродистой стали в серной кислоте:

1 — потери 5 мм/год; 2 — потери 20 мм/год; 3 — потери 50 мм/год; 4 — потери 200 мм/год.

Рис. 1-14. Коррозия свинца в серной кислоте:

1 — при 50 °С; 2 — при температуре кипения.

В производстве серной кислоты аппараты из черных метал­

лов без защитных покрытий применяются только в тех случаях,

когда на поверхности стали и чугуна в результате воздействия

серной кислоты образуется прочная защитная пленка сульфа­

тов или оксидов железа, плохо растворим ая в серной кислоте

и предотвращ аю щ ая дальнейшее разруш ение металла.

Сталь. Сульфаты железа, образую щ иеся при действии сер­

ной кислоты на сталь, растворимы в серной кислоте, поэтому

к оррозион ная стойкость стали в серной кислоте невелико

(рис. 1-13). Сульфаты ж елеза плохо растворимы в олеуме, по­

этому сталь устойчива в среде олеума концентрацией выше 15%

S 0 3 (и зб ), И з нее изготовляют олеумные абсорберы , сборники,

холодильники, а также кислотопроводы и ряд вспомогательных

деталей олеумного аб сорб ера.

Устойчивость стали к действию сравнительно низкоконцент­

рированной башенной кислоты обусловлена тем, что оксиды а з о ­

та, содерж ащ иеся в кислоте, пассивируют поверхность стали,

на которой образуется защ итная окисная пленка. Благодаря

этому из стали м ож но изготовлять продукционные и абсорбц и ­

онные башни, холодильники кислоты, газоходы и другие аппа­

раты. Кроме того, из стали выполняются все газоходы от су­

шильных башен контактных систем, сборники для хранения

концентрированной серной кислоты на складе готовой продук­

ции, цистерны для перевозки технических сортов концентриро­

ванной серной кислоты и т. д.

Чугун более устойчив в среде серной кислоты, чем сталь, по­

этому чугунные трубы ш ироко применяются для монтажа кислотопроводов и изготовления кислотных холодильников, из чу­

гуна часто выполняют также арматуру и запорную аппаратуру

(краны, задвижки, вентили). Ш и рок ое применение чугуна о б у ­

словлено также его дешевизной, легкостью отливки и обработки

и т. д. Стойкость чугуна значительно повышается при введении

в него небольших добавок хром а, марганца и др. Чугун стоек к

30

Рис. 1-15. Коррозия алюминия в серной кисло­

те (в течение 24 ч):

1 — при 20 “С; 2 — при 50 °С.

действию олеума, но при длительном

пребывании в среде олеума растрески­

вается, поэтому для изготовления ап­

паратов, подвергающихся

воздейст­

вию олеума и S 0 3, чугун не меняется.

Концентрация H 2S 0 4,%

Свинец устойчив в серной кислоте

низкой концентрации (рис. 1-14), так

как образующийся на его поверхности защитный слой сульфа­

та свинца, не растворимого в такой кислоте, предохраняет ме­

талл от дальнейшего разрушения. В концентрированной серной

кислоте сульфат свинца хорошо растворяется, поэтому коррозия

свинца значительно возрастает в этой среде (см. рис. 1-14).

В настоящее время свинец стремятся заменить другими, бо­

лее стойкими и дешевыми материалами.

Алюминий достаточно устойчив в серной кислоте различной

концентрации (рис. 1-15), а также в олеуме и серном ангидри­

де. Алюминий, содержащий добавки (общее содержание 0,2—

0,5%), достаточно стоек в кислоте концентрацией до 20% при

обычной температуре.

Коррозионное действие серной кислоты на металлы значи­

тельно усиливается с повышением температуры, поэтому необ­

ходимо строго следить за тем, чтобы температура процесса не

превышала пределов, установленных технологическим регламен­

том. При точном поддержании оптимального технологического

режима работы сернокислотных систем аппаратура длительное