019704 B1 019704 B1 (11) 019704

advertisement

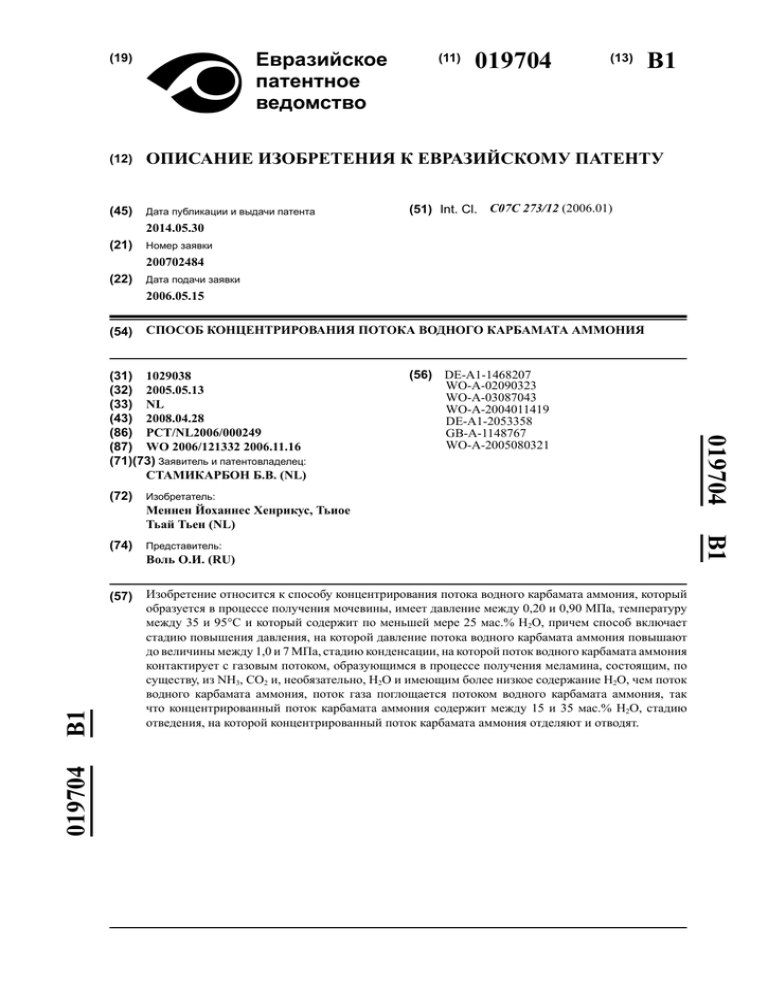

Евразийское патентное ведомство (19) (11) 019704 (13) B1 (12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ (45) Дата публикации и выдачи патента (51) Int. Cl. C07C 273/12 (2006.01) 2014.05.30 (21) Номер заявки 200702484 (22) Дата подачи заявки 2006.05.15 (54) СПОСОБ КОНЦЕНТРИРОВАНИЯ ПОТОКА ВОДНОГО КАРБАМАТА АММОНИЯ B1 (72) Изобретатель: (74) Представитель: (57) Изобретение относится к способу концентрирования потока водного карбамата аммония, который образуется в процессе получения мочевины, имеет давление между 0,20 и 0,90 МПа, температуру между 35 и 95°С и который содержит по меньшей мере 25 мас.% Н2О, причем способ включает стадию повышения давления, на которой давление потока водного карбамата аммония повышают до величины между 1,0 и 7 МПа, стадию конденсации, на которой поток водного карбамата аммония контактирует с газовым потоком, образующимся в процессе получения меламина, состоящим, по существу, из NH3, CO2 и, необязательно, Н2О и имеющим более низкое содержание Н2О, чем поток водного карбамата аммония, поток газа поглощается потоком водного карбамата аммония, так что концентрированный поток карбамата аммония содержит между 15 и 35 мас.% H2O, стадию отведения, на которой концентрированный поток карбамата аммония отделяют и отводят. Меннен Йоханнес Хенрикус, Тьиое Тьай Тьен (NL) Воль О.И. (RU) B1 019704 (56) DE-A1-1468207 WO-A-02090323 WO-A-03087043 WO-A-2004011419 DE-A1-2053358 GB-A-1148767 WO-A-2005080321 019704 (31) 1029038 (32) 2005.05.13 (33) NL (43) 2008.04.28 (86) PCT/NL2006/000249 (87) WO 2006/121332 2006.11.16 (71)(73) Заявитель и патентовладелец: СТАМИКАРБОН Б.В. (NL) 019704 Изобретение относится к способу использования потока газа, который образуется в процессе получения меламина и состоит, по существу, из NH3, СО2 и, необязательно, H2O, для получения мочевины. Такой способ раскрыт в WO 98/08808 А1. В известном способе поток газа получают в процессе получения меламина под высоким давлением; поток газа подают прямо в зону высокого давления способа отгонки при получении мочевины. Недостаток известного способа заключается в том, что эта стабильная работа результирующего объединенного способа получения меламина и мочевины затруднена: колебания давления в одном из способов могут легко воздействовать на другой способ через поток газа и, таким образом, приводить к нестабильной работе. Другой недостаток заключается в том, что лучшее функционирование известного способа достигается, если меламиновый способ имеет более высокое давление, чем давление вышеуказанной зоны высокого давления мочевинного способа. Цель изобретения - понизить или даже избежать вышеуказанных недостатков, в то же время обеспечивая энергосберегающий способ использования потока газа, который образуется в процессе получения меламина. Вышеуказанная цель достигается тем, что поток газа используют в способе концентрирования потока водного карбамата аммония. Этот способ концентрирования потока водного карбамата аммония, который образуется в процессе получения мочевины, имеет давление между 0,20 и 0,90 МПа, температуру между 35 и 95°С и который содержит по меньшей мере 25 мас.% Н2О, включает стадию повышения давления, на которой давление потока водного карбамата аммония повышают до величины между 1,0 МПа и 7 МПа; стадию конденсации, на которой поток водного карбамата аммония контактирует с газовым потоком, образующимся в процессе получения меламина и состоящим, по существу, из NH3, СО2 и, необязательно, Н2О, и который имеет более низкое содержание H2O, чем поток водного карбамата аммония, причем поток газа поглощается потоком водного карбамата аммония, так что образуется концентрированный поток карбамата аммония, содержащий между 15 и 35 мас.% Н2О; стадию отведения, на которой концентрированный поток карбамата аммония отделяют и отводят. Способ по изобретению имеет то преимущество, что поток газа, получаемый в способе получения меламина, может быть использован эффективным и стабильным образом для получения мочевины. Повышенная стабильность по сравнению с известным способом является следствием того, что сырье, образующееся в процессе получения меламина, вводят в зону синтеза высокого давления мочевинного способа в жидкой форме, а не в газообразной. Еще одно добавочное преимущество способа в соответствии с изобретением заключается в отсутствии необходимости подачи дополнительной воды, например, к газовому потоку или к способу получения мочевины, для того чтобы иметь возможность ввести поток газа в качестве сырья в способ получения мочевины. Другое преимущество способа по изобретению заключается в том, что нет необходимости, чтобы давление потока газа способа получения меламина было, по меньшей мере, таким же высоким, как давление в зоне высокого давления мочевинной установки. DE 1468207 А1 раскрывает способ получения мочевины из паров аммиака, содержащих диоксид углерода и возможно воду. Пары аммиака могут быть получены при синтезе меламина из мочевины. Пары аммиака направляют в смешивающий/конденсационный аппарат, где они смешиваются с другим газообразным, содержащим воду, потоком аммиака, являющимся рециркулирующим потоком, образованным из эффлюента из реактора для получения мочевины. После смешивания пары конденсируют. Жидкий поток затем возвращают в реактор. WO 02/090323 А раскрывает способ получения мочевины из аммиака и диоксида углерода, в котором раствор для синтеза мочевины, содержащий мочевину, карбамат аммония и непрореагировавший аммиак, образуется с зоне синтеза, часть раствора для синтеза, перенесенная из зоны синтеза в зону обработки при среднем давлении, подвергается обработке при давлении 1-4 МПа, и поток газа из зоны обработки при среднем давлении поглощается при низком давлении раствором карбамата аммония из зоны регенерации мочевины. WO 02/090323 А не имеет отношения к применению потока газа, образованного в процессе получения меламина. WO 03/087043 А раскрывает способ получения мочевины из аммиака и диоксида углерода в мочевинном способе, где зона синтеза содержит скруббер, где поток отходящего газа из зоны синтеза очищают от аммиака и диоксида углерода и где скруббер представляет собой скруббер среднего давления, который применяют при давлении 1-5 МПа. WO 03/087043 А также относится к способу модифицирования существующих мочевинных способов и мочевинной установки, содержащих зону синтеза высокого давления, в которую включен скруббер среднего давления. WO 03/087043 А не имеет отношения к применению потока газа, образованного в процессе получения меламина. WO 2004/011419 А раскрывает способ повышения производительности мочевинной установки, содержащей зону сжатия, зону синтеза высокого давления, зону извлечения мочевины, в которой образуется расплав мочевины, и, при необходимости, зону гранулирования. Производительность мочевинной установки повышают дополнительной установкой меламиновой установки, и расплав мочевины из зоны извлечения мочевины мочевинной установки подают полностью или частично на меламиновую установку, и остаточные газы из меламиновой установки полностью или частично возвращают в зону синтеза -1- 019704 высокого давления и/или зону извлечения мочевины мочевинной установки. DE 2053358 А1 раскрывает способ подачи газов, содержащих диоксид углерода, например, отходящих газов, образующихся в синтезе меламина из мочевины, в установку для получения мочевины. Установка для получения мочевины содержит зону высокого давления и зону рециркуляции для извлечения непрореагировавших аммиака и диоксида углерода, имеющую зоны низкого давления и среднего давления. Раствор карбамата аммония, как рециркулирующий поток, образуется в зоне низкого давления при давлении между 0,1 МПа и 0,4 МПа, затем давление повышают в зоне среднего давления до величины между 1 и 3 МПа. Из зоны среднего давления давление рециркулирующего потока опять повышают до величины между 1,5 и 6 МПа и подают в зону поглощения, которая находится перед зоной высокого давления. В зону поглощения также подают газы, содержащие диоксид углерода, например, отходящие газы, образующиеся при синтезе меламина из мочевины. GB 1148767 А раскрывает способ синтеза меламина, который состоит из водной системы диоксид углерода - аммиак для получения мочевины при 180-200°С и 180-220 кг/см2, причем давление продукта понижают до 40-60 кг/см2, и системы мочевина-аммиак для получения меламина при 350-450°С и 60-150 кг/см2, отходящий газ меламина, побочный продукт последней системы, применяемой для синтеза мочевины в предшествующей системе, и мочевина, полученная из предшествующей системы, циркулирует в последнюю систему для синтеза меламина, где отходящий газ (содержащий аммиак и диоксид углерода), который отводят от верхней части меламинового реакционного сосуда, вводят прямо в отходящий газ поглотительного участка, работающего при 130-160°С и 60-150 кг/см2 в рециркулирующий водный карбамат аммония в системе получения мочевины, результирующий концентрированный водный карбамат аммония, применяемый при синтезе в системе получения мочевины; тепло отходящего газа и тепло от образования карбамата аммония применяют для разложения непрореагировавшего карбамата аммония и образования пара; избыточное количество аммиака регенерируют как жидкий аммиак на участке отходящего газа. WO 2005/080321 А, опубликованный 01.09.2005, раскрывает объединенный способ получения мочевины и меламина. Мочевину получают в мочевинной установке, содержащей зону синтеза мочевины высокого давления и зону извлечения мочевины для отделения мочевины от водного раствора карбамата, меламин получают в меламиновой установке, где отходящие газы, получающиеся как побочные продукты при синтезе меламина, отводят оттуда при давлении по меньшей мере 2 бар и повторно используют в зоне синтеза мочевины высокого давления. Способ по изобретению относится к концентрированию потока водного карбамата аммония. Под концентрированием здесь понимают, что содержание воды, выраженное в массовых процентах, понижается. Как следует отсюда, концентрирование достигают главным образом предпочтительным добавлением соединений, иных чем Н2О, к потоку водного карбамата аммония, а не удалением Н2О из потока водного карбамата аммония. Способ по изобретению, как объяснено ниже, предпочтительно работает таким образом, что содержание Н2О потока водного карбамата аммония понижается по меньшей мере на 3 мас.%, относительно потока водного карбамата аммония в целом. Более предпочтительно содержание Н2О понижают по меньшей мере на 5 мас. %, даже более предпочтительно по меньшей мере на 8 мас. % или даже на 10 мас. % и наиболее предпочтительно по меньшей мере на 15 мас.%. Принимая во внимание практические ограничения, возникающие, среди прочего, как показано ниже, из желания избежать образования твердых веществ, предпочтительно понизить содержание Н2О потока водного карбамата аммония на самое большее 30 мас.%, более предпочтительно на большее 25 мас.%. Под потоком водного карбамата аммония здесь понимают, по существу, поток жидкости, в котором вода представляет собой однородную фазу и который содержит карбамат аммония или в растворенной форме, или в твердой форме, или в форме свободного NH3, и/или свободного СО2. Согласно изобретению поток водного карбамата аммония образуется в процессе получения мочевины. В принципе, любой тип способа получения мочевины на основе NH3 и СО2 является подходящим для этого. Примеры таких способов, которые известны, являются способами, упомянутыми в главе 3, "Производство", секции мочевины Ullmann's Encyclopedia of Industrial Chemistry, Willey-VCH Verlag GmbH & Co, 1996 или ее электронной версии, DOI: 10.1002/14356007.а27__333, опубликованной online 15 июня 2000. В частности, подходящими являются оба так называемых общепринятых способа, как описано в главе 3.3.1 вышеуказанной энциклопедии, и так называемые способы отгонки, как описано в главе 3.3.2. Способы отгонки, как они понимаются специалистом в данной области и как рассматриваются здесь, основаны на принципе, что карбамат аммония, присутствующий в эффлюенте реактора синтеза мочевины, может разложиться на NH3 и СО2 в большом объеме при высоком суммарном давлении, если обеспечить условия, что парциальное давление или СО2 или NH3 понижено. В СО2-способе отгонки понижение парциального давления NH3 достигают путем введения СО2 в эффлюент реактора. В NH3способе отгонки уже присутствующее избыточное количество NH3 и/или введение дополнительного NH3 в эффлюент реактора приводит к разложению карбамата аммония как следствие низкого или пониженного парциального давления СО2. -2- 019704 Характеристикой способа отгонки, который проводят в устройстве для отгонки, является, таким образом, то, что отгонку выполняют обычно в колонке для отгонки на эффлюенте реактора, в присутствии или даже полностью основанной на вводе тепловой энергии. В СО2-способе отгонки СО2 добавляют в колонку для отгонки, и это отвечает большей части, или даже 75%, 90% или даже всего свежего СО2, который потребляется. Свежий СО2 означает СО2, который вводят как отдельный поток сырья, в отсутствие или практически в отсутствие NH3 в нем. Дальнейшая характеристика способов отгонки в устройстве для отгонки заключается в том, что давление, при котором протекает отгонка, находится между 11 МПа и 20 МПа, предпочтительно между 12,5 и 19 МПа. Предпочтительно и обычно давление отгонки поддерживают, по существу, таким же, как давление в реакторе. По существу такое же означает, что давление в колонке для отгонки меньше, чем на 0,5 МПа, выше или ниже, чем в реакторе, и что в устройстве для отгонки, где протекает процесс отгонки, отсутствуют средства понижения давления, такие как клапан между реактором и колонкой для отгонки. Реактор и колонка для отгонки являются основными компонентами так называемой зоны высокого давления для выполнения способа отгонки мочевины в устройстве для отгонки мочевины. Обычно и предпочтительно конденсатор, в котором газообразный поток, выходящий из колонки для отгонки, конденсируется так, чтобы подать его в реактор, также является частью вышеуказанной зоны высокого давления. Конденсатор может быть объединен с реактором. Эффект воздействия отгонки в способе отгонки заключается в том, что образованный газообразный поток содержит значительную часть сырья, непревращенного в мочевину. Обычно по меньшей мере 25 мас.% от общего содержания сырья, непревращенного в мочевину, возвращают в реактор; предпочтительно по меньшей мере 40, 50, 60 или даже по меньшей мере 70 мас. % от общего содержания сырья, непревращенного в мочевину, возвращают в реактор в зону высокого давления через колонку для отгонки и конденсатор. Дальнейший эффект воздействия отгонки в соответствии с принципом способа отгонки заключается в том, что газообразный поток, выходящий из колонки для отгонки, содержит относительно низкий процент Н2О; обычно меньше чем 10 мас. % или даже меньше чем 8, 6, 5 или даже 4 мас.% H2O. Во всех таких способах получения мочевины, как известно, и включая общепринятые способы, а также способы отгонки, потоки водного карбамата аммония образуются при давлении между 0,20 МПа и 0,90 МПа или между 0,20 МПа и 0,60 МПа и содержат по меньшей мере 25 мас.% воды; эти условия поддерживают, в частности, в этих частях способа и в устройстве, где протекает процесс, где непрореагировавшее сырье отделяют от образовавшейся мочевины и возвращают прямо или опосредованно в зону синтеза. Указанные части содержат зону низкого давления. Низкое давление означает здесь давление между около атмосферного и 1 МПа. Указанные части могут также содержать зону среднего давления. Среднее давление означает здесь давление между 1 МПа и 10 МПа. Устройства для получения мочевины также содержат зону высокого давления. Высокое давление означает здесь давление между 10 МПа и около 30 МПа или в более узком диапазоне в пределах 10 МПа и 30 МПа, который показан здесь, при применении. В контексте настоящего изобретения термины высокое давление и низкое давление также применяют в отношении способов получения меламина; здесь, эти термины имеют другое значение, как объясняют здесь. Перед выполнением стадии повышения давления давление потока водного карбамата аммония предпочтительно находится или доводят до между 0,20 и 0,80 МПа, между 0,20 МПа и 0,60 МПа, между 0,25 и 0,60 МПа или между 0,25 и 0,55 МПа, более предпочтительно между 0,30 и 0,50 МПа. Температура потока водного карбамата аммония находится в диапазоне между 35 и 95°С или между 50 и 95°С; предпочтительно температура находится в диапазоне между 60 и 90°С, более предпочтительно между 65 и 85°С. Если температура потока водного карбамата аммония, образованного в зоне низкого давления устройства для получения мочевины, не находится в желательном диапазоне в соответствии с изобретением, стадия предварительного нагревания или предварительного охлаждения, проводящаяся перед или одновременно со стадией повышения давления, должна быть выполнена так, чтобы гарантировать, что температура потока водного карбамата аммония находится в желательном диапазоне. Содержание Н2О потока водного карбамата аммония составляет по меньшей мере 25 или 30 мас. %; это содержание желательно на практике, чтобы предотвратить значительное образование твердых частиц, которое встречается при указанных давлениях между 0,20 и 0,90 МПа. Указанные твердые частицы обычно состоят из карбамата аммония. Принимая во внимание, что главная цель способов получения мочевины - это ограничить количество воды в потоках карбамата аммония, особенно когда эти потоки подают прямо или опосредованно через промежуточные операции в зону синтеза мочевины, поток водного карбамата аммония обычно содержит не более чем 60 мас.% Н2О, предпочтительно меньше чем 50 мас.%. Молярное соотношение NH3/CO2 потока водного карбамата аммония, которое, как известно, рассчитывают также, включая превращение всех NH3- и СО2-производных соединений, таких как карбамат аммония, в молярные эквиваленты NH3 и СО2, и включают их в расчет, обычно и предпочтительно находится между 1 и 5 или 4; более предпочтительно указанное соотношение находится между 1,5 и 3 или -3- 019704 2,5. Способ согласно изобретению содержит стадию повышения давления, на которой давление потока водного карбамата аммония повышают до величины между 1 и 7 МПа. Повышение давления может быть проведено любым подходящим образом, таким как, например, с помощью насоса; такие способы известны специалистам в данной области, при условии, что коррозионный характер потока водного карбамата аммония принимают в расчет. Количество воды в потоке водного карбамата аммония такое, которое, по меньшей мере, необходимо, чтобы предотвратить кристаллизацию карбамата аммония, зависит от давления: чем выше давление, тем ниже минимальное количество воды, которое необходимо. Как известно, другой важный фактор, который влияет на присутствие или образование твердого карбамата аммония это температура. Как следствие стадии повышения давления, возможно понизить содержание Н2О, потока водного карбамата аммония без присутствия или увеличения кристаллического карбамата аммония. Предпочтительно давление повышают до диапазона между 1 и 7 МПа на стадии повышения давления; более предпочтительно давление повышают до диапазона между 1,5 и 6 или 5 МПа на стадии повышения давления, наиболее предпочтительно между 2 и 4,5 или 4 МПа. Повышение давления на стадии повышения давления составляет предпочтительно по меньшей мере 0,5 или 1 МПа, более предпочтительно по меньшей мере 1,5 МПа или 2 МПа. Большее повышение давления имеет то преимущество, что поток водного карбамата аммония может быть концентрирован в большем объеме без образования твердых частиц, таких как частицы кристаллического карбамата аммония. Повышение давления не должно быть таким, чтобы повысить давление до значения, большего чем 7 МПа. В способе по изобретению за стадией повышения давления следует стадия конденсации. На этой стадии поток водного карбамата аммония контактирует с потоком газа. Поток газа образуется в процессе получения меламина; под этим понимают, что поток газа образуется в процессе получения меламина и содержит побочные продукты, которые образуются прямо или опосредованно при синтезе меламина из мочевины. Как известно, эти побочные продукты представляют собой в основном NH3 и СО2. В принципе поток газа может быть образован в любом способе получения меламина из мочевины, такой как раскрывают в Ullmann's Encyclopedia of Industrial Chemistry, Электронное издание, глава Меламин и Гуанамины (Melamine and Guanamines), Willey-VCH Verlag GmbH & Co, DOI: 10.1002/14356007.a16_171, опубликованной online 15 марта 2001. Примеры этих способов - это так называемые некаталитические, жидкофазные способы при высоком давлении, в которых расплавленная мочевина превращается в жидкий меламин под давлением между 5 и 25 МПа и температуре между 325 и 450°С без помощи катализатора, и так называемые каталитические газофазные способы при низком давлении, в которых мочевина превращается в газообразный меламин при давлении между атмосферным и 1, 2 или 3 МПа и с помощью катализатора. Примером образования потока газа является отделение, известное само по себе, газообразных продуктов от жидкого меламина в реакторе в жидкофазном способе, или газо/жидкостной разделительный аппарат, установленный после реактора. Если желательно, поток газа может быть пропущен через жидкую мочевину, которую возвращают в процесс перед применением способа по изобретению. Поток газа после этого состоит, по существу, из NH3 и СО2. Термин "состоит, по существу, из" и его эквиваленты имеют обычное значение, которое означает, что если присутствуют другие соединения или другие измерения проводятся, то они не имеют значительного влияния на работу или результаты изобретения. Другой пример образования потока газа - это разделение, известное само по себе, газообразных продуктов, образующихся при охлаждении с помощью водного потока газообразной реакционной смеси, образованной в газофазном способе получения меламина при низком давлении. Образующийся таким образом поток газа кроме NH3, СО2 содержит Н2О. В одном воплощении изобретения поток газа отделяют так называемым десорбером; это колонна, известная сама по себе, в которую подают поток водного карбамата аммония, который образуется при газофазном способе получения меламина при низком давлении и из которой выделяют поток газа, как результат его состава, в особенности, в отношении содержания Н2О, подходящий для применения в качестве газового потока в способе по настоящему изобретению. Поток газа состоит, по существу, из NH3, СО2 и, необязательно, H2O. Как отмечено выше, присутствие и количество Н2О обычно определяется воплощением меламинового способа, в котором образуется поток газа. NH3 и CO2 в потоке газа могут быть образованы как побочные продукты в меламиновом способе, но также могут, как известно, быть поданы в него как вспомогательный материал. Кроме того, поток газа может содержать до 10 мас.% других компонентов; например, мочевину или меламин. Предпочтительно поток газа содержит меньше чем 7, более предпочтительно меньше чем 5 мас.% или даже, по существу, 0 мас.% других компонентов. Контакт потока газа с потоком водного карбамата аммония на стадии конденсации будет обсуждаться ниже, однако целью является концентрирование потока водного карбамата аммония. Отсюда следует, что поток газа должен содержать воды меньше, чем поток водного карбамата аммония. Предпочтительно содержание воды потока газа по меньшей мере на 10 мас.% ниже, чем в потоке водного карбамата -4- 019704 аммония, более предпочтительно по меньшей мере на 20 мас.% ниже, процентное содержание рассчитывают относительно всего потока. Преимуществом является то, что возможна более высокая концентрация потока водного карбамата аммония. Предпочтительно поток газа содержит меньше чем 40 мас.% воды; в предпочтительном воплощении изобретения поток газа содержит меньше чем 15 мас.% или даже меньше чем 10 мас.%, меньше чем 5 мас.% или практически вода отсутствует. Поток газа образуется в процессе получения меламина; предпочтительно, и если возможно, давление и температура потока газа не меняется с начала стадии конденсации, как будет обсуждаться ниже. Предпочтительно стадию повышения давления выполняют таким образом, чтобы поток газа мог прямо, без дальнейшего изменения давления и, в частности, без повышения давления, контактировать с потоком водного карбамата аммония. В альтернативном воплощении изобретения, однако, поток газа конденсируют отдельно и, по меньшей мере, частично, так, чтобы образовать промежуточный поток карбамата аммония. Промежуточный поток карбамата аммония может быть, по существу, безводным и, как таковой быть сравним с потоком карбамата аммония, как раскрыто в WO 98/32731 А, страница 3, строки 9-14 и страница 4, строки 20-36. Промежуточный поток карбамата аммония может быть также водным; может быть жидким или газо/жидкой смесью. В этом воплощении изобретения вместо потока газа на стадии конденсации подают промежуточный поток карбамата аммония. Также в альтернативном воплощении, большая часть, если не все, тепло, выделяющееся при образовании карбамата аммония, выделяется уже при образовании промежуточного потока карбамата аммония; это тепло может быть регенерировано известными способами. Во время стадии конденсации поток водного карбамата аммония и поток газа контактируют друг с другом, чтобы достичь полного или, по меньшей мере, частичного поглощения потоком водного карбамата аммония NH3 и СО2 в потоке газа. Контактирование может происходить при применении способов, известных самих по себе, например, конденсацией потока газа в конденсаторе, с тем, что выделенное тепло при конденсации поглощается холодной водой, поток водного карбамата аммония также подают на конденсатор, так что поток газа поглощается как таковой или в конденсированной форме. Контактирование может, например, также происходить в колонне, в которую подают два потока и где они контактируют прямоточно или противоточно. Такая колонна может быть сконструирована с потоком газа в качестве непрерывной фазы, а также с потоком водного карбамата аммония в качестве непрерывной фазы. Как известно, набивка может быть применена так, чтобы способствовать контакту между двумя потоками. Контактирование может также происходить с применением указанного конденсатора и колонны. Во время поглощения потока газа потоком водного карбамата аммония тепло выделяется в результате образования карбамата аммония из NH3 и СО2. Таким образом, как указано выше, предпочтительно обеспечить теплообмен во время стадии конденсации. Это может быть сделано с помощью известного оборудования, такого как теплообменник, который может затем, например, использован с целью генерирования пара. В результате или поглощения потока газа потоком водного карбамата аммония, или объединения промежуточного потока карбамата аммония с потоком водного карбамата аммония, образуется концентрированный поток карбамата аммония. Важно, чтобы любое образование карбамата аммония в твердой форме контролировалось и предотвращалось, поскольку предпочтительно, чтобы не было слишком большого количества твердых веществ в концентрированном карбамате аммония. Как отмечалось ранее, и, как известно, количество карбамата аммония, которое может быть растворено в воде, зависит от давления. Количество поглощаемого потока газа, следовательно, предпочтительно такое, что концентрированный поток карбамата аммония при действующем давлении содержит меньше чем 10 или 8 мас.% карбамата аммония в твердой форме, предпочтительно меньше чем 6, 5 или 4 мас.% и наиболее предпочтительно 3, 2, 1 мас.% карбамата аммония в твердой форме или практически не содержит или даже совсем не содержит карбамат аммония. Предпочтительно теплообмен применяют во время стадии конденсации, так что образованный концентрированный поток карбамата аммония имеет температуру между 75 и 160°С или между 80 или 140°С, более предпочтительно между 85 и 130°С или между 90 и 120°С, наиболее предпочтительно между 95 и 110°С. Теплообмен может быть выполнен известным средством, таким как теплообменник. Чтобы достичь температуры концентрированного потока карбамата аммония, которая указана при образовании, может быть необходимо выполнить теплообмен таким образом, чтобы охладить поток водного карбамата аммония при концентрировании; однако, было обнаружено, что в то же время важно избежать того, чтобы температура потока водного карбамата аммония, который концентрируют, не падала слишком низко - даже локально - ввиду опасности осаждения твердых веществ. Предпочтительно поэтому, чтобы температура охлаждающей среды, применяемой для теплообмена, находилась в диапазоне между 40 и 110°С, предпочтительно между 70 и 100°С. Эти относительно высокие температуры охлаждающей среды, которой предпочтительно является вода, и предполагают, поскольку специалист в данной области знает, и это следует из обычных вычислений, что может быть необходимо, чтобы поверхность теплообмена была относительно большой. Это может даже означать, что во время части стадии конденсации охлаждающая среда действительно понижает температуру при образовании концентрированного потока карбамата аммония. -5- 019704 Молярное соотношение N/C потока газа, образующегося в процессе получения меламина, может отличаться от соотношения N/C потока водного карбамата аммония. В этом случае, соотношение N/C концентрированного потока карбамата аммония будет также отклоняться от соотношения потока водного карбамата аммония; это отклонение может привести соотношение N/C за диапазон, желательный для последующего получения мочевины. В этом случае предпочтительно ввести дополнительные NH3 или СО2, так чтобы соотношение N/C находилось в желательном диапазоне в реакторе для синтеза мочевины. При введении дополнительных NH3 или СО2 может произойти их объединение с концентрированным потоком карбамата аммония во время или после стадии конденсации; однако, также может произойти образование прямого потока в реактор или другого потока, поданного в реактор. В предпочтительном воплощении соотношение N/C концентрированного потока карбамата аммония находится в диапазоне между 2,0 и 3,0, предпочтительно между 2,3 и 2,6; предпочтительно это делают впрыскиванием дополнительных NH3 или СО2. После стадии конденсации способа согласно изобретению концентрированный поток карбамата аммония, отделенный, если необходимо и если он не отделился сам, от потока газа, и поток водного карбамата аммония отводят. В одном воплощении изобретения концентрированный поток карбамата аммония применяют для синтеза мочевины. Предпочтительно давление концентрированного потока карбамата аммония повышают до диапазона между 12,5 и 20 МПа или между 13 и 19 МПа и подают в зону высокого давления способа отгонки для получения мочевины, который, как правило, также работает при давлении между 12,5 и 20 МПа. Предпочтительно давление концентрированного потока карбамата аммония повышают до того давления, при котором поток может быть прямо и без дальнейшего регулирования давления подан в зону высокого давления способа отгонки. Такая зона высокого давления, известная сама по себе, содержит, по меньшей мере, реактор, колонку для отгонки и предпочтительно также конденсатор. Концентрированный карбамат аммония предпочтительно подают в конденсатор или реактор указанной зоны высокого давления прямо или через промежуточную линию или аппарат. Способ отгонки для получения мочевины предпочтительно представляет собой так называемый СО2-способ отгонки, NH3- или способ самоотгонки, или ACES способ отгонки. Указанные способы известны сами по себе и показаны ранее в описании к настоящему изобретению или, например, в главах 3.3.2.1, 3.3.2.2 и 3.3.2.3 в ранее упомянутой секции мочевины Ullmann's Encyclopedia of Industrial Chemistry. В предпочтительном воплощении изобретения способ отгонки представляет собой СО2-способ отгонки для получения мочевины. Настоящее изобретение особенно предпочтительно для таких устройств для выполнения СО2-способа отгонки, который не имеет зоны среднего давления, т.е. зоны, работающей при давлении между около 1 МПа и около 10 МПа, так что поток водного карбамата аммония, который образуется в зоне низкого давления, которое составляет давление между около атмосферного и около 1 МПа, и который известным способом подают прямо в зону высокого давления, этот поток может быть концентрирован способом согласно изобретению, так что в реактор синтеза мочевины подают относительно небольшое количество воды, в результате чего реактор синтеза может работать с большей эффективностью. Выполнение настоящего изобретения в CO2-способе отгонки, который не содержит стадий, выполняемых при среднем давлении - или в любом другом способе получения мочевины, который не содержит стадий, выполняемых при среднем давлении - таким образом, приводит к введению ряда стадий при среднем давлении, а именно, по меньшей мере, стадию повышения давления, конденсации и стадию отведения согласно изобретению. Если способ по изобретению выполняют как СО2-способ отгонки для получения мочевины, далее предпочтительно считать отношение СО2 как введенное из процесса получения меламина (См) и свежего СО2, как тот, который используется как агент отгонки (Cs). Предпочтительно, чтобы молярное отношение См/Cs было не больше чем 3, более предпочтительно не больше чем 2 или 1, наиболее предпочтительно не больше, чем 0, 5 или 0, 25. Указанное отношение составляет предпочтительно по меньшей мере 0,05 или 0,1. Несмотря на то, что преимущество способа по изобретению заключается в том, что опасность негативного влияния на эффективность отгонки понижается по сравнению со случаем, в котором NH3- и CO2-содержащий поток из способа получения меламина подают прямо в зону высокого давления мочевинной установки, все еще предпочтительно, чтобы значительное количество свежего СО2 остается доступным так, чтобы отгонка могла быть проведена удовлетворительно. По аналогии, если способ по изобретению выполняют в NH3-способе отгонки получения мочевины, далее предпочтительно считать отношение NH3 как введенное из процесса получения меламина (NM) и свежего NH3, как тот, который вводят в способ отгонки (NS). Предпочтительно, чтобы молярное отношение NM/NS было не больше чем 3, более предпочтительно не больше чем 2 или 1, наиболее предпочтительно не больше чем 0,5 или 0,25. Молярное отношение NM/NS предпочтительно по меньшей мере 0,05 или 0,1. Способ по изобретению может, следовательно, быть применен для повышения стабильности и/или производительности установки для синтеза мочевины. Это может быть достигнуто изготовлением устройства для синтеза мочевины, подходящим для выполнения способа по настоящему изобретению. Такое устройство по изобретению содержит зону синтеза под высоким давлением, которая означает зону, в -6- 019704 которой работают при давлении между около 10 МПа и около 30 МПа или в более узком диапазоне между 10 МПа и 30 МПа. Такое устройство по изобретению также содержит зону рециркуляции при низком давлении и далее предназначается для подачи потока водного карбамата аммония, образованного в зоне рециркуляции при низком давлении, в зону синтеза высокого давления. Если устройство не содержит средств для повышения давления потока водного карбамата аммония между 1 МПа и 7 МПа, то такие приспособления должны быть дополнительно установлены в способе по изобретению. Также, согласно способу по изобретению, дополнительно устанавливают средства для контактирования потока водного карбамата аммония под давлением между 1,0 МПа и 7 МПа с потоком газа или газо/жидким потоком или жидком потоком, который был образован в процессе получения меламина и состоит из, по существу, NH3, СО2 и, необязательно, Н2О. Дополнительно установленные средства установлены так, чтобы поток газа, по меньшей мере, частично, но предпочтительно целиком поглощается потоком водного карбамата аммония, так чтобы образовался концентрированный поток карбамата аммония. Для того чтобы обеспечить повышенную производительность устройства для синтеза мочевины, может быть предпочтительно или даже необходимо, чтобы производительность одного или более других аппаратов была повышена; это может быть, в частности, случай, когда в устройство для синтеза мочевины предварительно не вводят в качестве сырья NH3- и CO2-содержащий поток, образованный в процессе получения меламина. Примеры аппаратов, которые могут быть необходимы для повышения производительности устройства отгонки мочевины, включают реактор и/или колонку для отгонки и/или конденсатор в зоне высокого давления. Предпочтительно дополнительно установленные средства согласно способу по изобретению содержат средства, регулирующие способ, дающие возможность количеству потока газа поглощаться, так чтобы концентрированный поток карбамата аммония содержал между 15 и 35 мас.% Н2О. Концентрированный поток карбамата аммония затем подают в зону синтеза высокого давления - целиком или частично замещая поток водного карбамата аммония. Устройство для получения мочевины может быть традиционным устройством; предпочтительно устройство для получения мочевины является устройством отгонки, которое означает устройство, подходящее для выполнения процесса отгонки, где зона высокого давления устройства отгонки содержит реактор и колонку для отгонки, посредством чего эффлюент реактора обрабатывают в колонке для отгонки теплом и/или СО2 и посредством чего между реактором и колонкой для отгонки отсутствует аппарат, понижающий давление. Предпочтительно устройство переоборудуют так, чтобы не было зоны, содержащей абсорбер или конденсатор, работающий под давлением между 1 МПа и 10 МПа. Непосредственно связанное с вышеуказанным способом повышения производительности устройства для синтеза мочевины изобретение также относится к устройству для синтеза мочевины, содержащему зону синтеза высокого давления и зону рециркуляции при низком давлении, причем устройство содержит средства для подачи потока водного карбамата аммония, образованного в зоне рециркуляции при низком давлении, в зону синтеза высокого давления. Устройство по изобретению содержит средства для повышения давления потока водного карбамата аммония между 1 и 7 МПа; также устройство по изобретению содержит средства для контактирования потока водного карбамата аммония под давлением между 1 и 7 МПа с потоком газа или газо/жидким потоком или жидким потоком, образованным в процессе получения меламина и состоящим, по существу, из NH3, CO2 и, необязательно, Н2О, причем указанные средства таковы, что поток газа поглощается потоком водного карбамата аммония с образованием концентрированного потока карбамата аммония. Предпочтительно устройство содержит средства для регулирования количества поглощаемого потока газа, так чтобы концентрированный поток карбамата аммония содержал между 15 и 35 мас.% Н2О. Концентрированный поток карбамата аммония затем подают в зону синтеза высокого давления, целиком или частично замещая поток водного карбамата аммония. Устройство для получения мочевины может быть традиционным устройством; предпочтительно устройство для получения мочевины является устройством отгонки, которое означает устройство, подходящее для выполнения отгонки. Некоторые воплощения способа по изобретению будут объяснены с помощью чертежей. На чертежах фиг. 1 показывает воплощение устройства отгонки для получения мочевины согласно существующему уровню техники, не применяющему поток газа, образующийся в процессе получения меламина; фиг. 2 показывает воплощение согласно изобретению, в котором поток газа, образующийся в некаталитическом способе получения меламина при высоком давлении, поглощается потоком водного карбамата аммония; фиг. 3 показывает воплощение согласно существующему уровню техники, в котором поток газа, образующийся при каталитическом способе получения меламина при низком давлении, обрабатывают в зоне концентрирования перед тем, как подать в качестве потока водного карбамата аммония в устройство отгонки получения меламина; фиг. 4 показывает воплощение согласно изобретению, в котором поток газа, образующийся при каталитическом способе получения меламина при низком давлении, поглощается потоком водного карбамата аммония; фиг. 5 показывает воплощение согласно существующему уровню техники, в котором поток газа, -7- 019704 образующийся при некаталитическом способе получения меламина при высоком давлении, вводят прямо в зону высокого давления устройства отгонки мочевины; фиг. 6 показывает воплощение согласно существующему уровню техники, в котором по сравнению с воплощением, согласно изобретению на фиг. 2, отсутствует стадия повышения давления; вместо этого, поток водного карбамата аммония непосредственно подвергают стадии конденсации. Первая цифра номеров на фигурах соответствует номеру фигуры. Если две последние цифры номеров различных фигур совпадают, то они ссылаются на один и тот же элемент. На фиг. 1 мочевину приготавливают в колонне 102 синтеза под давлением синтеза около 14 МПа. Эффлюент, раствор синтеза, подают по линии 104 в колонку 106 для отгонки высокого давления, где реакционную смесь отгоняют с СО2, который подают по линии 108, так что большую часть непрореагировавшего сырья отделяют в паровой форме от раствора синтеза и подают по линии 110 в конденсатор 112 высокого давления. Эффлюент синтеза отводят через линию 114, давление понижают до около 0,4 МПа с помощью клапана 116 и подают в зону 118 рециркуляции при низком давлении. Здесь, оставшееся непрореагировавшее сырье извлекают известным путем в форме потока водного карбамата аммония, который подают в компрессор 122 по линии 120. Из зоны рециркуляции при низком давлении также извлекают мочевину в форме водного раствора, который отводят по линии 124. Давление раствора водного карбамата аммония повышают до давления синтеза в компрессоре 122 и затем подают по линии 126 в скруббер 128, где отходящие газы из колонны 102 синтеза, которые подают по линии 130, поглощаются в максимально возможном количестве. Любые оставшиеся газы, такие как инертные, отводят по линии 129. Раствор водного карбамата аммония перекачивают по линии 132 в эжектор 134, который приводят в движения с помощью NH3, подающемуся по линии 136. Поток, покидающий эжектор, подают по линии 138 в конденсатор 112 высокого давления, чтобы конденсировать вместе с газообразным потоком, подаваемым из колонки 106 для отгонки с выходом потока сырья, который подают по линии 140 в колонну 102 синтеза. Колонна 102 синтеза, колонка 106 для отгонки, конденсатор 112 и скруббер 128 представляют собой части зоны высокого давления устройства. На фиг. 2 представлены устройство и способ согласно изобретению. По сравнению с ситуацией, представленной на фиг. 1, теперь давление потока водного карбамата аммония, выпущенного по линии 220 из зоны 218 рециркуляции при низком давлении, вначале повышают до около 2 МПа с помощью насоса 242 и затем подают по линии 244 в конденсатор 246. По линии 248 поток газа, который образуется при некаталитическом способе получения меламина при высоком давлении, подают в конденсатор 246. Поток газа состоит, по существу, из NH3 и СО2 и имеет давление 2 МПа. В конденсаторе 246 поток газа поглощается потоком водного карбамата аммония с образованием концентрированного потока карбамата аммония. Концентрированный поток карбамата аммония отделяют по линии 250 и проходит через компрессор 222 с повышением давления до давления синтеза. Любые газы, не поглощенные в конденсаторе 246, отводят по линии 252. На фиг. 3 поток водного карбамата аммония, который образуется при некаталитическом способе получения меламина при низком давлении и содержит от 40 до 50 мас.% Н2О и имеет давление около 2 МПа, подают в десорбер 356 по линии 354. В десорбер 356 также подают пар по линии 358. Остаточный поток из десорбера 356 состоит, по существу, из Н2О и ее отводят по линии 360. Поток газа, который отводят из верхней части десорбера 356, состоит, по существу, из NH3, СО2 и Н2О, и его подают в абсорбер 364 по линии 362. Кроме того, в абсорбер 364 по линии 366 подают воду, чтобы предотвратить кристаллизацию. Верхний поток из абсорбера 364 состоит, по существу, из NH3, который отводят по линии 368 и частично рециркулируют, после охлаждения или частичного или полного конденсирования, по линии 370. Остаточный поток из абсорбера 364 является потоком водного карбамата аммония, который отводят по линии 372 в компрессор 374, чтобы повысить давление до около давления синтеза мочевины, так чтобы поток водного карбамата аммония мог быть объединен по линии 376 с потоком водного карбамата аммония в линии 326. На фиг. 4 показаны устройство и способ согласно изобретению. По сравнению с воплощением, показанным на фиг. 3, часть потока водного карбамата аммония, поступившего из зоны 418 рециркуляции при низком давлении, подают в насос 442 и здесь повышают давление до около 2 МПа, и затем подают по линии 478 в абсорбер 464, так чтобы поток водного карбамата аммония мог поглотить поток газа, который подают по линии 462, так чтобы образовался концентрированный поток карбамата аммония, который отводят по линии 472 в компрессор 474, чтобы повысить давление и подать в зону высокого давления установки отгонки мочевины через линию 476. В этом воплощении изобретения воду не подают в поток, который подают в зону синтеза мочевины, что необходимо и что выполняют по линии 366 в известном воплощении фиг. 3. Фиг. 5 показывает воплощение согласно существующему уровню техники, как раскрыто в WO 98/08808 А1. В этом воплощении поток газа, образованный при некаталитическим способе получения меламина при высоком давлении, вводят в газообразной форме по линии 580 прямо в зону высокого давления установки отгонки мочевины. Поток газа, имеющий давление на около 0,3 МПа выше давления зоны высокого давления установки отгонки мочевины, вводят в линию, проложенную между колонкой для отгонки и конденсатором. -8- 019704 Фиг. 6 показывает воплощение согласно существующему уровню техники. По сравнению с воплощением, согласно изобретению на фиг. 2, не выполняют стадию повышения давления, как в 242; вместо этого, поток водного карбамата аммония подают прямо из 618 в конденсатор 646 по линии 620 и подвергают стадии конденсации. Изобретение будет объяснено на примере, однако не ограничивается им. Пример 1. СО2-способ отгонки выполняют в СО2-устройство отгонки согласно фиг. 2. Устройство работает так, что состав потока водного карбамата аммония в линии 220 следующий: NH3 = 9,522 кг/ч; СО2 =7,125 кг/ч; Н2О = 5,344 кг/ч. Это означает, что поток водного карбамата аммония, который имеет давление 0,4 МПа, содержит 24,3 мас.% Н2О. Это типичное значение на практике для устройств для отгонки, согласно существующему уровню техники как на фиг. 1; в таких устройствах это давление потока водного карбамата аммония значительно повышают и применяют для синтеза мочевины. Согласно изобретению давление потока водного карбамата аммония повышают в наносе 242 с 0,4 МПа до 1,8 МПа и затем достигают температуры 90°С. Затем, поток водного карбамата аммония подают в конденсатор 246 по линии 244. По линии 248 поток газа состава 18,641 кг/ч NH3 и 16,082 кг/ч СО2 подают в этот конденсатор. Поток газа образуется под высоким давлением способом для получения меламина и, по существу, не содержит воды. Поток газа образуется в меламиновом способе под давлением 8 МПа. Поток газа полностью поглощается, стабильным образом, потоком карбамата аммония в конденсаторе, в результате чего образуется концентрированный поток карбамата аммония, имеющий следующий состав, при температуре 120°С и давлении 5,7 МПа: NH3 = 28,163 кг/ч; СО2 = 23,207 кг/ч; Н2О = 5,344 кг/ч. Чтобы поддерживать температуру 120°С, применяют теплообмен; энергию в количестве 56 ГДж/ч возвращают в форме пара. В результате поглощения потока газа относительное количество воды понижается с 23,4 мас.% до 9,4 мас.%, без образования твердых веществ (например, твердого карбамата аммония). Любые нестабильности в подаче потока газа, подаваемого из меламинового способа, легко поглощаются во время образования концентрированного потока карбамата аммония. Таким образом, не передается никакого дестабилизирующего влияния в зону высокого давления устройства. Концентрированный поток карбамата аммония подают в насос 222 по линии 250, чтобы повысить давление до 14 МПа. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ концентрирования потока водного карбамата аммония, образующегося в процессе получения мочевины, имеющего давление между 0,20 и 0,90 МПа, температуру между 35 и 95°С и который содержит по меньшей мере 25 мас.% Н2О, включающий стадию повышения давления, на которой давление потока водного карбамата аммония повышают до величины между 1,0 и 7 МПа, стадию конденсации, на которой поток водного карбамата аммония контактирует с газовым потоком, образующимся в процессе получения меламина, и который состоит, по существу, из NH3, СО2 и, необязательно, Н2О и имеет более низкое содержание Н2О, чем поток водного карбамата аммония, причем поток газа поглощается потоком водного карбамата аммония, так что образуется концентрированный поток карбамата аммония, содержащий между 15 и 35 мас.% Н2О, стадию отведения, на которой концентрированный поток карбамата аммония отделяют и отводят. 2. Способ по п.1, где поток водного карбамата аммония, введенный в стадию повышения давления, имеет давление между 0,20 и 0,60 МПа, температуру между 50 и 95°С и где давление водного карбамата аммония повышают на стадии повышения давления до величины между 1 и 7 МПа. 3. Способ по п.1 или 2, где во время стадии конденсации проводят теплообмен с помощью охлаждающей среды, причем указанная охлаждающая среда имеет температуру, находящуюся между 40 и 110°С. 4. Способ по любому из пп.1-3, в котором поток водного карбамата аммония получают в СО2-способе отгонки получения мочевины; давление концентрированного потока карбамата аммония повышают до величины между 12,5 и 20 МПа и подают в зону высокого давления способа отгонки для получения мочевины. 5. Способ по п.4, в котором поток водного карбамата аммония получают в СО2-способе отгонки для получения мочевины, где стадию синтеза мочевины в реакторе и стадию отгонки эффлюента реактора в колонке для отгонки с СО2 проводят в зоне высокого давления, по существу, при одном и том же давлении, которое находится в диапазоне между 12,5 и 20 МПа; -9- 019704 давление концентрированного потока карбамата аммония повышают до величины между 12,5 и 20 МПа и подают в указанную зону высокого давления, где проводят, по меньшей мере, стадию синтеза и стадию отгонки СО2 способа отгонки. 6. Способ по п.4 или 5, где молярное отношение между СО2, который образуется в процессе получения меламина (СМ), и свежим СО2, который применяют как агент отгонки (CS), находится между 0,05 и 3. 7. Способ по любому из пп.1-6, в котором поток газа образуется каталитическим способом получения меламина при низком давлении. 8. Способ по любому из пп.1-6, в котором поток газа образуется некаталитическим жидкофазным способом получения меламина при высоком давлении. 9. Способ по любому из пп.1-8, в котором поток газа конденсируют, по меньшей мере, частично перед тем, как подать на стадию конденсации, посредством чего образуется промежуточный поток карбамата аммония, и указанный промежуточный поток карбамата аммония подают на стадию конденсации. 10. Способ переоборудования устройства для синтеза мочевины для осуществления способа по любому из пп.1-9, причем устройство содержит зону синтеза высокого давления и зону рециркуляции низкого давления и средства для подачи потока водного карбамата аммония, образованного в зоне рециркуляции низкого давления, в зону синтеза высокого давления, который характеризуется тем, что, если устройство не содержит средств для повышения давления потока водного карбамата аммония до величины между 1 и 7 МПа, дополнительно устанавливают такие средства; дополнительно устанавливают средства для контактирования потока водного карбамата аммония под давлением между 1 и 7 МПа с потоком газа или газо/жидким потоком или жидким потоком, образованным в процессе получения меламина и состоящим, по существу, из NH3, CO2 и, необязательно, Н2О, причем дополнительно установленные средства таковы, что поток газа поглощается потоком водного карбамата аммония, так что может образовываться концентрированный поток карбамата аммония. 11. Способ по п.10, в котором дополнительно установленные средства включают средства регулирования способа, которые могут быть использованы для подачи потока газа в таком количестве, который поглощается так, чтобы концентрированный поток карбамата аммония содержал между 15 и 35 мас.% Н2О. 12. Способ по п.10 или 11, где устройство переоборудуют так, чтобы оно не включало зону, содержащую абсорбер или конденсатор, работающие под давлением между 1 и 10 МПа. 13. Способ по любому из пп.10-12, где зона высокого давления устройства включает реактор и колонку для отгонки, посредством чего эффлюент реактора обрабатывают в колонке для отгонки теплом и/или СО2 и посредством чего между реактором и колонкой для отгонки отсутствует аппарат, понижающий давление. 14. Устройство для синтеза мочевины, содержащее зону синтеза высокого давления и зону рециркуляции низкого давления и содержащее средства для подачи потока водного карбамата аммония, образованного в зоне рециркуляции низкого давления, в зону синтеза высокого давления, характеризующееся тем, что содержит средства для повышения давления потока водного карбамата аммония между 1 и 7 МПа; содержит средства для контактирования потока водного карбамата аммония под давлением между 1 и 7 МПа с потоком газа, образованным в процессе получения меламина и состоящим, по существу, из NH3, СО2 и, необязательно, Н2О, причем указанные средства таковы, что поток газа поглощается потоком водного карбамата аммония с образованием концентрированного потока карбамата аммония. 15. Устройство по п.14, содержащее средства, которые могут быть использованы для подачи количества газа, поглощаемого так, чтобы концентрированный поток карбамата аммония содержал между 15 и 35 мас.% Н2О. 16. Устройство по п.14 или 15, в котором устройство является устройством отгонки для получения мочевины. - 10 - 019704 Фиг. 1 Фиг. 2 Фиг. 3 Фиг. 4 - 11 - 019704 Фиг. 5 Фиг. 6 Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2 - 12 -