В.В. Паньков. Нано-размерные порошки гексаферрита бария и

advertisement

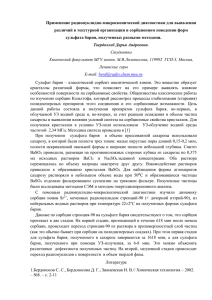

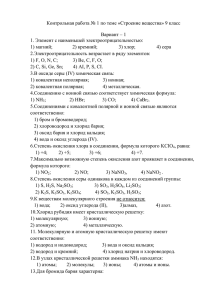

НАНО-РАЗМЕРНЫЕ ПОРОШКИ ГЕКСАФЕРРИТА БАРИЯ И ГЕТЕРОСТРУКТУРЫ НА ЕГО ОСНОВЕ В.В. Паньков Введение. Совсем недавно феррит бария со структурой магнетоплюмбита ВаFе12О19 широко использовался только в качестве постоянных магнитов. Однако в последнее время с появлением нового способа магнитной записи с перпендикулярным намагничиванием феррит бария получает свое второе рождение и начинает использоваться в магнитных носителях записи информации Особенность частичек феррита бария высокой плотности 1. легкость намагничивания в направлении оси с, перпендикулярной плоскости кристалла, имеющего форму шестигранной пластины. В этом случае для реализации записи с перпендикулярным намагничиванием частицы располагают параллельно плоскости носителя (рис. 1). Отличительной особенностью в данном случае является то, что уровень записи сигналов в диапазоне длин волн короче 1 мкм возрастает и достигает мощности сигнала, который возникает использовании металлопорошкового носителя. Ось легкого намагничивания 0,08 мкм частицы BaFe12О19 Рис. 1. Расположение кристаллитов BaFe12O19 в магнитных носителях с вертикальным типом записи информации 219 при Кроме того, для записи можно применять обычные ферритовые головки. Важно также то, что стоимость изготовления носителя данного типа невысока, так как применяется традиционная лаковая технология. Показано, что носитель с ферритом бария позволяет записывать до 3 тыс. пп/мм. 1. Наноразмерные порошки на основе феррита бария для гибких носителей магнитной записи информации. Получение субмикронных порошкообразных материалов с определенной формой частиц представляет собой достаточно сложную задачу, ибо имеющие практическое применение порошки являются в основном многокомпонентными с определенным составом. Поэтому их синтез зачастую приводит к многофазности конечного продукта из-за незавершенности диффузионных процессов, протекающих в низкотемпературной области. Повышение же температуры синтеза неизменно ведет к увеличению размеров частиц. Вторым существенным моментом синтеза многокомпонентных порошков является необходимость сохранения на различных этапах процесса высокой степени гомогенности распределения исходных компонентов. 1.1. Синтез модифицированным мелкодисперсных методом порошков соосаждения. С гексаферритов целью ограничения диффузионных процессов как на стадии синтеза, так и спекания, и, как следствие, снижения размеров кристаллитов были разработаны новые варианты метода синтеза наноразмерных порошкообразных материалов с разделенными кристаллитами, основанные на применении инертного компонента [2]. Этот метод был использован нами для получения порошка гексаферрита бария с замещением части железа на кобальт и титан. Смешивание водных растворов хлоридов железа, бария, кобальта и титана с водным раствором карбоната натрия ведет к совместному осаждению смеси гидроксидов и карбонатов исходных компонентов (серия 220 1). Эта смесь находится в водном растворе хлорида натрия. Образованная таким образом суспензия высушивается для удаления воды методом распылительной сушки. Получившаяся твердая фаза, представляющая собой шарообразные гранулы, состоит из смеси гидроксидов и карбонатов и NaCl. В ходе термообработки гранул в смеси гидроксидов и карбонатов происходит синтез фазы гексаферрита. Образующиеся при этом кристаллиты гексаферрита окружены фазой NaCl, которая препятствует их взаимному припеканию при термообработке, тем самым сохраняются небольшие размеры кристаллитов, их пластинчатая форма и хорошая однородность распределения по размерам. На последнем этапе полученная смесь гексаферрита и NaCl промывается водой для удаления NaCl. В зависимости от температурного диапазона реакцию синтеза гексаферритов проводят в твердофазных условиях (Т = 780-790 С) и в присутствии жидкой фазы – расплавленного NaCl (T > 800 С). Было установлено, что NaCl при ферритизации действует не только как инертный компонент, но и проявляет каталитическую активность. Оказалось, что реакция в его присутствии протекает быстрее и начинается при температурах приблизительно на 70 К ниже, чем в отсутствии NaCl. Механизм такого влияния связан, как оказалось, с уменьшением размеров и повышением степени дефектности частиц -Fe2O3, образующихся в присутствии NaCl. Как это следует из данных рентгенофазового анализа при синтезе порошков ВаFе12О19, на начальных этапах термообработки среди промежуточных продуктов обнаруживается небольшое количество фазы FеООН, похожую которая на имеет гексагональную кристаллическую решетку кристаллическую Fе(ОН)2. решетку, В свою очередь, гексагональная объемоцентрированная плотная упаковка ионов кислорода и гидроксила в соединении Fе(ОН)2 является достаточно свободной и в 221 отличие от различных форм гидроксидов трехвалентного железа может захватывать большие катионы ионов Ва2+. В связи с этим для снижения температуры синтеза ВаFе12О19 нами была предложена новая модификация метода соосаждения с использованием в качестве исходных растворов хлоридов бария и железа (II). В этом случае синтез проходит через промежуточные соединения Fе(ОН)2, FеООН по схеме: NaOH FеCl2 ВаCl2 300o C Fe2O3 Ва Fе(ОН)2 Ва 550o C NaClO FеООН Ва ВаFе12О19. При соосаждении ионов Fe2+ и Ba2+ гидроксидом натрия образуется гидроокись железа Fe(OH)2, в структуре которой находятся захваченные ионы Ba2+. Для сохранения достигнутого гомогенного распределения ионов Ba2+ в материале последующее окисление проводилось очень интенсивно путем добавления расчетного количества NaClO, что приводило к трансформации гидроокиси двухвалентного железа Fe(OH)2 в FeOOH, которая также имеет гексагональную объемноцентрированную решетку ионов кислорода. Сходство кристаллографических структур двух соединений позволяло сохранить гомогенное распределение ионов Ba2+ в кристаллической решетке без их сегрегации с выделением новой фазы BaCO3. Последнее, как установлено нами, имеет место при медленном окислении кислородом воздуха гидроокиси Fe(OH)2 с внедренными в ней ионами Ba2+. В этом случае образуется гидроокись трехвалентного железа Fe(OH)3, в которой уже не содержится ионов Ba2+ из-за отсутствия свободных пустот, приемлемых для сохранения этих ионов в структуре. Тогда вместе с Fe(OH)3 отдельно кристаллизуется и фаза BaCO3. Поэтому дальнейший процесс синтеза с образованием BaFe12O19 требует диффузионных перемещений ионов Ba2+ и Fe3+ в контактирующих фазах 222 BaCO3 и Fe(OH)3 на значительные расстояния, что повышает температуру синтеза BaFe12O19. В предлагаемом способе смешение ионов бария и железа происходит на атомарном уровне и при последующей дегидратации образованием FeOOH с Fe2O3, которое, вследствие сходства кристаллических структур, требует незначительной перегруппировки ионов, протекает как топохимическая образованием реакция. гексаферрита Дальнейшая бария со перегруппировка структурой ионов с магнетоплюмбита происходит с минимальной энергией активации и протекает при температуре около 550 C. Термодинамическая вероятность этого процесса очень велика, так нестабильная фаза ( Fe2O3 с внедренными ионами Ba2+) превращается в стабильную фазу (BaFe12O19). Низкая температура синтеза приводит к существенному уменьшению величины частиц BaFe12O19 и увеличению однородности их размеров. 1.2. Синтез мелкодисперсных порошков гексаферритов методом пиролиза аэрозолей, полученных ультразвуковым распылением растворов солей металлов. Имеющий высокую производительность, простой в применении метод соосаждения в присутствии NaCl дает возможность получать не агломерированные частицы гексаферритов с минимальными размерами на уровне 30-80 нм. Лучшие из известных к настоящему времени с точки зрения уменьшения размеров способы синтеза мелкодисперсных гексаферритов, такие, как метод пневмораспыления, аэрозольный, криохимический, золь-гель методы, дают частицы с диаметром около 30 нм. Поэтому для исследования магнитного состояния порошков гексаферритов с еще меньшими размерами, а тем более исследования их перехода в суперпарамагнитное состояние, нужно было предложить новые подходы. 223 Анализируя причины того, что, несмотря на применение достаточно уникальных способов синтеза наноразмерных частиц гексаферритов, нижняя граница размеров их частиц остается все же высокой, мы приходим к предположению, что для их образования требуются достаточно высокие температуры. Это гексаферритов, связано относящаяся с тем, к что кристаллическая пространственной структура группе P63/mmc, достаточно сложна. Их элементарная ячейка состоит из блоков R, S, R*, S* (* – обозначает вращение на 180° вокруг оси с). Блоки S имеют структуру шпинели с общей формулой для гексаферрита бария [Fe6O8]2+ блоки R соответствуют общей формуле [BaFe6O11]2 . Катионы Fe3+ занимают в этой структуре пять неэквивалентных магнитных положений. Для образования такой структуры в ходе синтеза необходимо существенное перераспределение ионов за счет диффузии, которое может быть реализовано только при достаточно высоких температурах. Поэтому было предложено перейти к известному аэрозольному способу распыления, но уже с новым подходом, а именно с использованием инертных компонентов [3]. Кроме уменьшения геометрических размеров капель от 20 мкм до 0,5-1 мкм, в разработанном нами методе проходит обезвоживание и пиролиз не суспензий, а растворов, что, безусловно, положительно влияет на гомогенность распределения компонентов в получаемом предшественнике и облегчает процесс взаимодействия. Для снижения размеров частиц, полученных методом пиролиза аэрозоля, брались растворы с инертными компонентами: NaCl и BaB2O4. В случае инертного компонента NaCl в качестве исходных реагентов использовались Ba(NO3)2, Fe(NO3)3 9H2O (серия 2) и BaCO3, цитрат железа, лимонная кислота (серия 3). В случае использования инертного компонента BaB2O4 в качестве исходных соединений были выбраны Ba(NO3)2, 224 Fe(NO3)3 9H2O, H3BO3 (серия 4). При таких условиях проведения синтеза размеры полученных частиц гексаферритов в оптимальном случае при использовании цитратных растворов с добавкой NaCl приближались к 5 нм. Магнитные свойства однодоменных частиц гексаферритов с размером менее 10 нм до сих пор почти не исследованы. На рис. 2 показана зависимость коэрцитивной силы таких порошков от температуры обжига и размеров частиц для образцов различных серий, полученных рассматриваемым методом. Как было установлено для порошков с размером частиц менее 20 нм, в центре их месбауэровских спектров появляется парамагнитный неразрешенный дублет. Скорее всего, он относится к определенной доле Нс (кА /м) 400 300 200 0 20 40 60 80 100 120 d (нм) Рис. 2. Зависимость коэрцитивной силы Нс от размеров порошков гексаферрита бария, полученных из смеси BaCO3, цитрат железа, NaCl (серия 3) ( ); смеси BaCO3, цитрат железа (серия 3’) ( ); смеси Ba(NO3)2, Fe(NO3)3, H3BO3 (серия 4) ( ) частиц гексаферрита, находящихся уже в суперпарамагнитном состоянии. Площадь этого дублета показывает, что число таких частиц составляет лишь 10% от общего количества частиц даже для частиц с размерами на уровне 10 нм. Поэтому можно говорить о том, что граница перехода в суперпарамагнитное состояние для гексаферритов при комнатной температуре находится в диапазоне размеров частиц чуть ниже 10 нм. 225 Скорее всего, переход в суперпарамагнитное состояние и потеря магнитного упорядочения происходят гексаферрита бария при столь вследствие больших магнитокристаллической анизотропии Результаты исследования малых размерах значений частиц для его константы спектров позволяют 3,3 107 Дж/м3. мѐссбауэровских определить влияние неколлинеарной магнитной структуры поверхности на снижение магнитных характеристик порошка с уменьшением размеров его частиц. Можно утверждать, что неколлинеарное расположение спинов во всем объеме частицы и связанный с ним переход в суперпарамагнитное состояние всей частицы имеет место для частиц гексаферритов с размерами меньшими, чем 20 нм. Вместе с тем для порошков с размерами частиц чуть более 20 нм, несмотря на отсутствие парамагнитного дуплета, такие характеристики, как, например, намагниченность насыщения, коэрцитивная сила, имеют меньшие значения, чем для монокристаллических объемных образцов. Причем с увеличением площади поверхности, например, намагниченность насыщения порошков уменьшается. Установлено, что единственной причиной аномального снижения намагниченности в диапазоне размеров частиц (20-200 нм) является нарушение магнитного упорядочения для ионов, расположенных у поверхности, по сравнению с ионами, находящимися внутри частицы. Очевидно, это взаимодействий, происходит существующих вследствие на более поверхности слабых за счет обменных эффектов, связанных с тепловыми поверхностными флуктуациями. Величину таких поверхностных слоев с неколлинеарным расположением спинов можно оценить по результатам измерения зависимости площади удельной поверхности от намагниченности насыщения. Оказалось, что толщина немагнитного слоя на поверхности составляет 1-2 нм. 226 Сделанный вывод о том, что магнитонеактивный слой расположен только на плоскостях, перпендикулярных оси с пластинки гексаферрита, позволил рассчитать объем Vo, соответствующий суперпарамагнитному состоянию частички, для того случая, когда верхний и нижний немагнитные слои при последовательном уменьшении самой частички и ее толщины соединятся между собой. В этом случае вся частичка будет рассматриваться как "немагнитная". Для наших частиц с коэффициентом формы на уровне 710 значения Vo, как показали расчеты, лежат в пределах (3-7) 10 19 см3. В литературе нет указаний на то, что для изготовления носителей с ферритом бария технологических требуется разработка специальных композиций процессов. Напротив, подчеркивается и возможность применения порошка феррита бария принципиально в таких же смесях, какие разработаны для традиционных оксидных порошков ( -Fe2O3, Co- -Fe2O3 или CrO2). Однако частицы феррита бария должны быть очень мелкими и иметь форму пластинок. По мнению специалистов, порошок феррита бария настолько универсален, что может найти применение в носителях не только для перпендикулярной записи, но и для продольной записи с высокой плотностью видеолентах, гибких дисках, носителях цифровой звукозаписи, в которых реализуется плотность записи порядка 3100 пп/мм и коэффициент выпадений ~10 4. Важным применением порошка гексаферрита бария стало использование его как материала для высококоэрцитивных кредитных карт, сохраняющих информацию при воздействии внешних магнитных полей. Из порошков гексаферритов, полученных по разработанной методике в производственных условиях ПО "Свема" (г. Шостка) и НПО "Полимер" (г. Владикавказ) были выпущены опытные партии магнитных носителей в виде магнитных дисков и лент для разработанных этими же предприятиями накопителей с вертикальным способом записи информации. Такие же 227 магнитные носители были получены с использованием данного порошка в ГосНИИ-химфотопроект и НИИ Микромагнетоники (г. Москва). Испытания показали, что носители с ферритом бария имеют высокий выходной сигнал в области коротких волн, обусловленный перпендикулярным намагничиванием рабочего слоя, и низкий уровень шума, связанный с хорошей диспергируемостью мелких частиц и их узким распределением по размеру. На носитель с ферритом бария возможна запись с высокой плотностью даже при относительно низкой коэрцитивной силе рабочего слоя, что позволяет использовать кольцевые ферритовые головки. 2. Гетероструктуры на основе гексаферрита бария. В виде пленок гексагональные ферриты (BaFe12O19, SrFe12O19) нашли применение в вертикальной записи информации, магнитооптической записи, а также в микроволновой технике. Обычно пленки гексагональных ферритов получают с помощью таких методов, как катодное, ионно-плазменное, лазерное напыление при непосредственном нагревании. Вместе с тем высокотемпературный обжиг в вакууме является дорогостоящим процессом, сопряженным с необходимостью иметь сложное оборудование. Поэтому нами для получения пленок ВаFe12О19 было предложено использовать метод реакционной диффузии, посредством которого пленка синтезируется за счет реакции между предварительно нанесенной на подложку методом лазерного напыления пленкой BaFe2O4 и монокристаллической подложкой -Fe2O3, ориентированной в направлении [0001]: BаFe2O4 + 5Fе2O3 = BаFe12O19. Следует традиционными отметить, что способами, в процессах свойства пленок синтеза тонких ухудшаются пленок из-за их взаимодействия с материалом подложек. В исследованиях таких способов осаждения тонких пленок, как например, электронное распыление, молекулярно-лучевая эпитаксия, испарение 228 импульсным лазером, сообщается о реакциях на границе пленка – подложка. При этом наиболее очевидным результатом изменения химического состава пленок является снижение их эксплуатационных свойств. Поэтому поиск способов получения пленок многокомпонентных оксидов, синтезированных без примесей, попадающих в них из подложек, является актуальной задачей. Метод синтеза пленок с помощью реакционной диффузии, происходящей в момент взаимодействия подложки с предварительно нанесенным на нее предшественником, устраняет образование промежуточного слоя на границе пленка – подложка. Однако в этом случае необходимо правильно, на основе детального исследования фазовой диаграммы рассматриваемой системы, определиться с выбором подходящих компонентов, которые будут участвовать в процессах реакционной диффузии. Тонкие пленки BаFe12O19 выращивались на монокристаллических подложках -Fe2O3 на основной плоскости (001). Рентгенограммы, снятые с поверхности пленок после проведения реакционной диффузии, показывают, что они имеют ориентацию в направлении [001], которое является перпендикулярным плоскости (0001) подложки -Fe2O3. Размеры и форма зерен образовавшихся пленок BAFE12O!9 исследованы с помощью сканирующей электронной микроскопии (Нitachi S806). определено, что для пленок, закристаллизовавшихся при 900 С, размер зерна составляет порядка 0,3 0,2 мкм. увеличение температуры обжига до 1100 С приводит к явному росту размеров зерен, которые в этом случае составляют 1 1,5 мкм (рис. 3). Причем в последнем случае форма зерен соответствует шестигранным пластинкам с острыми углами. Иная картина наблюдается для образцов, обожженных при температуре 900 с, где 229 закристаллизовавшиеся зерна несколько разориентированы относительно плоскости подложки. Рис. 3. Треугольные кристаллы пленки BaFe12O19, с параллельными друг другу гранями На изображениях, полученных с помощью атомно-силовых микроскопов (АСМ) Nanoskop II, Fentoskan-001, закристаллизовавшейся пленки гексаферрита бария, наряду с четко видимыми шестигранными зернами, следует обратить внимание на присутствие в них отдельных ступеней роста фазы BaFe12O!9. Установлено, что толщина этих ступеней лежит в пределах 2 3 нм, что соответствует параметру элементарной ячейки BaFe12O!9 в кристаллографическом С-направлении, который равен 2,32 нм (рис. 4). Анализ морфологии отдельно расположенных кристаллов BaFe 12O19, образующихся предполагаемый на подложке механизм - Fe2O3 свидетельствует фазообразования в о том, что гетероструктуре BaFe2O4/Fe2O3 может быть следующим (рис. 5 a-г). Появившийся первый зародыш фазы BaFe12O!9 растет по поверхности подложки гораздо быстрее, (вследствие низкой энергии активации поверхностной диффузии) чем в направлении, перпендикулярном плоскости подложки -Fe2O3. А так как 230 а) б) Рис. 4. AСM-изображение поверхности кристаллита пленки BaFe12O19, синтезированной при 900 0С, толщина прекурсора – 130 нм (а). Размеры рельефа поверхности кристаллита – (б) скорость роста гексаферрита бария в базисной плоскости (а направление) превышает скорость его роста в с направлении, то формируется гексагональная структура, ось с которой направлена перпендикулярно подложке -Fe2O3. Таким образом зародыш гексаферрита бария постепенно превращается в тонкую пластинку, лежащую параллельно плоскости подложки -Fe2O3. Доставка ионов к растущей грани в этом случае осуществляется за счет поверхностной диффузии (рис. 5в). При этом постепенно истощаются близлежащие участки исходных фаз BaFe2O4. Таким образом, в фазе BaFe12O19 появляется -Fe2O3 и -Fe2O3 рядом с возникшей новой фазой углубление, а фаза BaFe2O4 окружающая появившийся кристаллит BaFe12O19 в конце концов расходуется в реакции до конца (рис. 5г). После достижения какого-то критического размера при росте кристалла в a-направлении, на тонкой пластинке BaFe12O19 появляется еще один слой, который формируется уже в с–направлении гексагональной структуры BaFe12O19. Было замечено, что верхний слой возникает не из зародыша на (0001) плоскости первого слоя, а является результатом винтового роста все того же первого слоя за счет поверхностной диффузии. 231 В этом случае первый слой наползает как бы сам на себя. ACM анализ, позволяет зафиксировать множество таких винтовых пирамидок в ходе роста пленки BaFe12O19 (рис. 5 в, г), то есть монокристаллические грани BaFe12O19 растут по кругу одна над одной, образуя подобие спирали (рис. 6). Дальнейшее развитие процесса кристаллизации ведет к совершенствованию формы зерен и перехода их от округлой формы к форме шестигранной пластины с острыми кристаллографические углами. очертания, зерно Приобретая в то же совершенные время сохраняет последствия своего послойного роста, что хорошо проявляется в наличии отдельных ступенек (рис. 6), располагающихся по толщине зерна. Это еще раз подтверждает предполагаемый нами механизм преимущественной поверхностной диффузии при кристаллизации пленки гескаферрита бария. а) б) в) г) Рис. 5. Схематическое изображение различных этапов формирования кристаллита BaFe12O19 (а-г) Рис. 6. AСM-изображение поверхности растущего кристаллита BaFe12O19. 232 Топотактические реакции представляют собой химические твердофазные реакции, которые приводят к образованию продукта с кристаллографической ориентацией, кристалла, на котором этот продукт коррелирующей с образуется. нашем В ориентацией случае данные рентгенофазового анализа, электронно-микроскопического анализа и АСМ–анализа свидетельствуют о том, что ориентационное отношение между BaFe12O19 и -Fe2O3 будет следующим : [001]BaFe12O19 [0001] -Fe2O3. На кристаллизацию и рост Ba–гексаферрита непосредственно влияет кристаллография поверхности -Fe2O3. Однако надо иметь в виду, что, вследствие различия параметров кристаллографических структур -Fe2O3 и BaFe12O19, должно существовать решеточное несоответствие, обусловленное гексагональным порядком сдвиговых краевых дислокаций на поверхности. Кроме того, как было замечено, например, для случая роста фазы CaAl12O19 на -Al2O3, различие кристаллографических структур на поверхности роста приводит к определенному вращению между этими двумя фазами, которое устанавливает соответствующее разориентационное соотношение их решеток. Вполне возможно, что рост зерен в соответствии со спиральным послойным механизмом и является откликом системы на указанное несоответствие кристаллографических структур. 3. Перспективы использования гетероструктур на основе гексаферритов в жестких магнитных дисках компьютеров. Ученые и исследователи всего мира борются за каждый квадратный миллиметр жесткого диска персональных компьютеров, поддерживая огромную популярность этих носителей информации. Следует отметить, что с каждым годом технологии жестких дисков стремительно развиваются. С 1997 года, после создания компанией IBM первого жесткого диска со считывающезаписывающими головками, использующими так называемый "гигантский магниторезистивный эффект", плотность хранения информации ежегодно 233 удваивается, в то время как полупроводниковая память, повинуясь закону Мура (Moore’s Law), имеет тенденцию к удвоению плотности записи каждые 18 месяцев. Аналитики из IBM вообще считают, что в ближайшие 10 лет на рынке не смогут появиться устройства, которые создадут ощутимую конкуренцию жестким дискам. Как показывает практика, позиции жестких дисков непоколебимы, так, например, сильно ошибались те, кто в недавнем прошлом считал, что магнитооптические приводы легко вытеснят магнитные. Для создания существующих магнитных дисков применяются технологии, при которых на пластину напыляется один слой магнитного материала – носителя информации. Fujitsu предложила сначала нанести кобальт-рутений-кобальтовый слой, являющийся сложным ферромагнетиком, который оказывает физическое влияние на магнитный записываемый слой, которым может быть гексаферрит бария. Суть этого влияния состоит в повышении стабильности магнитных полей записываемого слоя и предотвращение спонтанного размагничивания, и следовательно, потери информации. Причем это явление учеными пока еще до конца не изучено. Тем не менее, такая технология позволяет применить перпендикулярную запись и повысить плотность записи до 50 Гбит/см2. Данной технологией заинтересовались многие производители жестких дисков. Теперь, по словам представителей Quantum, перпендикулярная запись наиболее популярная тема исследований инженеров и ученых отраслевых лабораторий. Для создания все более совершенных жестких дисков недостаточно просто увеличения плотности записи. При сжатии области записи происходит еще и уменьшение силы магнитного поля, которое может удержать ячейка. 234 В 1997 году IBM создала магнитные головки, применив гигантский магниторезистивный эффект, сделав тем самым большой скачок в области детектирования слабых полей. Уменьшение размеров единицы информации на диске приводит к уменьшению ширины дорожек и расстояний между соседними дорожками. Сейчас ширина дорожки составляет 1 мкм, а расстояние между соседними дорожками 0,5 мкм. Ширина же дорожек новых дисков от Fujitsu будет менее 0,5 мкм. Еще одно требование, которое придется удовлетворить это увеличение точности позиционирования головок. Любое непредвиденное движение диска (например из-за вибрации) может привести к потери считывающей головкой положения и, следовательно, к ошибкам чтения. Для предотвращения этого IBM, Fujitsu, Quantum и другие подумывают над тем, чтобы использовать стеклянные и кремниевые пластины из-за их большей жесткости, чем у традиционных алюминиевых, что позволит избежать также и увеличения их веса. В связи с этим в настоящее время нами синтезированы с помощью метода реакционной диффузии пленки гексаферрита бария в гетероструктуре Si(монокристалл) – SiO2/Fe2O3 – BaFe2O4 и проводится изучение их физико-химических свойств. Слои прекурсоров наносились на подложку методом ионно-лучевого распыления. Список литературы 1. Q.A.Pankhurst, R.S.Pollard. J. Phys. Condens. Mater. 5, 8487–8508 (1993). 2. H.Hibst. J. Magn. Magn. Matt. 74, 193-202, (1988). 3. V.V.Pankov. Mater. Sci. Engineering. A224, 101-106, (1997). 235