Водород: разрушение, изнашивание, смазка деталей машин

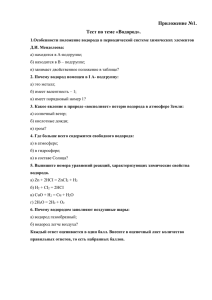

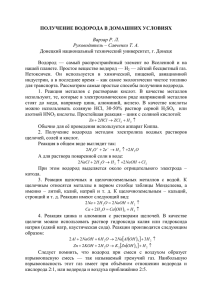

advertisement