Применение диоксида углерода (СО2) в холодильных технологиях

advertisement

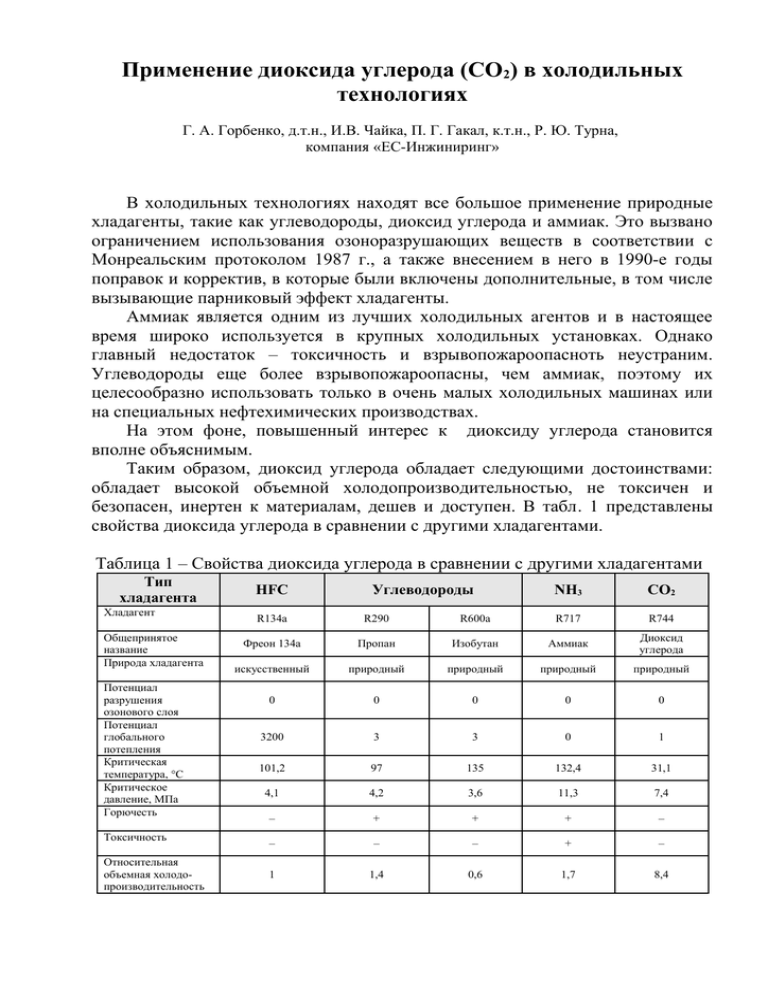

Применение диоксида углерода (СО2) в холодильных технологиях Г. А. Горбенко, д.т.н., И.В. Чайка, П. Г. Гакал, к.т.н., Р. Ю. Турна, компания «ЕС-Инжиниринг» В холодильных технологиях находят все большое применение природные хладагенты, такие как углеводороды, диоксид углерода и аммиак. Это вызвано ограничением использования озоноразрушающих веществ в соответствии с Монреальским протоколом 1987 г., а также внесением в него в 1990-е годы поправок и корректив, в которые были включены дополнительные, в том числе вызывающие парниковый эффект хладагенты. Аммиак является одним из лучших холодильных агентов и в настоящее время широко используется в крупных холодильных установках. Однако главный недостаток – токсичность и взрывопожароопасноть неустраним. Углеводороды еще более взрывопожароопасны, чем аммиак, поэтому их целесообразно использовать только в очень малых холодильных машинах или на специальных нефтехимических производствах. На этом фоне, повышенный интерес к диоксиду углерода становится вполне объяснимым. Таким образом, диоксид углерода обладает следующими достоинствами: обладает высокой объемной холодопроизводительностью, не токсичен и безопасен, инертен к материалам, дешев и доступен. В табл. 1 представлены свойства диоксида углерода в сравнении с другими хладагентами. Таблица 1 – Свойства диоксида углерода в сравнении с другими хладагентами Тип хладагента Хладагент Общепринятое название Природа хладагента Потенциал разрушения озонового слоя Потенциал глобального потепления Критическая температура, °С Критическое давление, МПа Горючесть Токсичность Относительная объемная холодопроизводительность HFC Углеводороды NH3 CO2 R134a R290 R600a R717 R744 Фреон 134а Пропан Изобутан Аммиак Диоксид углерода искусственный природный природный природный природный 0 0 0 0 0 3200 3 3 0 1 101,2 97 135 132,4 31,1 4,1 4,2 3,6 11,3 7,4 – + + + – – – – + – 1 1,4 0,6 1,7 8,4 Основным недостатком диоксида углерода является низкая критическая температура и высокие рабочие давления в области рабочих температур, в силу чего предъявляются специальные требования к оборудованию. Однако высокое давление определяет и преимущества по сравнению с другими хладагентами: • холодопроизводительность компрессора с заданной объемной производительностью при работе на углекислом газе выше вследствие высокой плотности газа; • так как кривая фазового перехода более пологая по сравнению с другими хладагентами, то потери давления в испарители слабо сказываются на изменении температуры кипения. Это позволяет увеличить массовый расход хладагента через испаритель и повысить эффективность теплоотдачи. Циклы холодильных машин работающих на диоксиде углерода могут находиться как в надкритических, так и докритических областях. В промышленных холодильных установках, работающих на диоксиде углерода, используют чаще всего докритический цикл с каскадной схемой холодильной машины. Как правило, в этих схемах, в качестве хладагента верхнего каскада используется аммиак, либо гидрофторуглероды (ГФУ) (410А, 407С), возможно использование углеводородов. Каскадные схемы с аммиаком в качестве хладагента верхнего каскада уже применяются около 12 лет в странах Европы. При этом достигается не только повышение промышленной безопасности, за счет снижения количества аммиака, но снижение энергопотребления на 10-15% по сравнению с традиционными двухступенчатыми схемами. Диоксид углерода используют в нижней ветви каскада, в диапазоне температур от –55 до 0 оС, что соответствует давлениям от 5,7 до 35 бар. При этом нижняя ветвь холодильной машины может работать в различных режимах: непосредственное кипение диоксида углерода в испарителе; принудительная циркуляция СО2 (с насосной подачей хладагента), охлаждение потребителей с использованием СО 2 в качестве промежуточного хладоносителя. В режиме непосредственного кипения пары СО2 сжимаются в компрессоре и конденсируются в каскадном теплообменнике, который является конденсатором для углекислого газа. Затем жидкий диоксид углерода через дроссель поступает в испарители и пар возвращается в компрессор. В режиме принудительной насосной циркуляции (см. рис. 1) жидкий СО2 из циркуляционного ресивера насосом подается в испарители нижней ветви каскада. После испарителей смесь жидкости и пара возвращается в ресивер СО2. Другая часть конура охлаждения аналогична режиму с непосредственным кипением, только после дросселя двухфазный СО2 возвращается в циркуляционный ресивер. Рисунок 1 – Каскадная схема холодильной машины с принудительной насосной циркуляцией СО2: КМ – компрессор; КД – конденсатор; РВ – регулирующий вентиль; КД-И – конденсатор-испаритель; ЦР – циркуляционный ресивер; НЦ – циркуляционный насос; ИВ - испаритель. При использовании диоксида углерода в качестве промежуточного хладоносителя (см. рис. 2), в нижней ветви каскада компрессор СО 2 не используется. Диоксид углерода подается в испарители насосом, а потом возвращается в циркуляционный ресивер. Пар конденсируется в теплообменнике СО2/R717. Холодильная машина верхнего каскада обычно в этом случае двухступенчатая. Рабочий диапазон температур испарения и конденсации для каскадных установок достигается при сравнительно высоком уровне давлений СО 2. Эти давления в некоторых случаях значительно превышают допустимые значения для типовых стандартных элементов холодильных машин. Поэтому некоторые фирмы разработали для коммерческих холодильных машин оборудование, предназначенное для работы с СО2. Так, швейцарская фирма Alfa Laval предлагает воздухоохладители промышленной серии Airmax II HP с рабочим давлением до 50 бар и воздухоохладители коммерческой серии AlfaCubic на CO2 (см. рис. 3). Холодопроизводительность промышленной серии воздухоохладителей от 8 до 155 кВт, а коммерческой - от 2 до 56 кВт. Рисунок 2 – Каскадная система с использованием СО2 в качестве хладоносителя: КМ – компрессор; КД – конденсатор; РВ – регулирующий вентиль; КД-И – конденсатор-испаритель; ЦР – циркуляционный ресивер; НЦ – циркуляционный насос; ИВ – испаритель. Компанией были разработаны меднопаяные пластинчатые теплообменники серии ACH-СВН с рабочим давлением от 45 до 49 бар и холодопроизводительностью от 4 до 500 кВт (рис. 4), полусварные пластинчатые теплообменники с рабочим давлением 40 бар с холодопроизводительностью до 10 500 кВт. Наиболее сложной и важной частью холодильного агрегата, в котором СО 2 используется в качестве холодильного агента, является компрессор. Для каскадных промышленных систем наибольшее применение получили поршневые и винтовые компрессоры отрытого типа . На рынке холодильного оборудования сегодня компрессоры для СО2 представлены многими ведущими компаниями, такими как Grasso, York, MYCOM и др. Компания Grasso представила линейку поршневых компрессоров для СО2 серии 5НР с рабочим давлением до 50 бар. Объемная холодопроизводительность - от 100 до 200 м3/час. Компанией York для работы на СО 2 предлагаются поршневые компрессорные агрегаты высокого давления серии HPO/HPC с холодопроизводительностью от от 140 до 690 кВт (при температуре испарения -40 ºС и конденсации -5 ºС). Компания MYCOM представила серию каскадных установок EK-NCC с непосредственным кипением СО2 в нижнем каскаде и серию установок EK-CCU, в которой в нижней ветви каскада используется СО 2 в качестве хладоносителя. Компания Grasso производит модульные каскадные установки на базе винтовых компрессоров с холодопроизводительностью от 250 до 1000 кВт. Рисунок 3 – Воздухоохладители фирмы Alfa Laval промышленной и коммерческой серии с рабочим давлением 50 бар Рисунок 4 – Меднопаянные пластинчатые теплообменники серии АСНСНВ фирмы Alfa Laval В последнее время возрос интерес к полугерметичным компрессорам, применение которых позволило бы значительно удешевить перспективные установки коммерческого назначения. В связи с этим компания Bitzer представила линейку полугерметичных поршневых компрессоров, спроектированных как для докритического так и транскритического цикла. Серия компрессоров для докритического цикла имеют холодопроизводительность от 5 до 90 кВт, холодопроизводительность компрессоров, работающих в транскритическом цикле от 15,6 до 42,3 кВт. В транскритическом цикле процесс проходит как в надкритических, так и докритических областях (см. рис. 5). Давление может изменяться от 30 до 100 и более бар. Среднегодовой холодильный коэффициент системы с транскритическим циклом, работающей на СО2, выше чем в традиционных системах, работающих на фреонах [1]. Транскритические циклы на СО2 в настоящее время представляют интерес для холодильных систем с малой холодопроизводительностью (например для систем транспортного кондиционирования, тепловых насосов малой теплопроизводительности и для холодильных систем супермаркетов) [2]. Условия работы в таких установках значительно отличаются от традиционных систем, что требует разработки новых компонентов Рисунок 5 – Транскритический цикл работы холодильной машины на СО2 холодильных машин. Основным производителем запорной и регулирующей арматуры для транскритических и докритических циклов на СО 2 является компания Danfoss. В Украине двухконтурная каскадная система с использованием диоксида углерода впервые была построена по проекту финской компании «HUURRE» в 2006 г. Система предназначена для холодоснабжения низкотемпературных камер логистического склада площадью более 10000 м. кв. (около 15000 тонн замороженной рыбной продукции). Компанией «ЕС-Инжиниринг» на условиях субподряда был произведен монтаж холодильной системы и электрических сетей. В основе холодильной системы – три параллельно включенных винтовых компрессорных агрегата компании Grasso общей холодопроизводительностью 1050 кВт, работающих на фреоне R507 в верхней ветви каскада. Диоксид углерода используется в качестве промежуточного хладоносителя для распределения «холода» по камерам. Заправка СО2 – 8 тонн. В конденсаторах в качестве хладоносителя применяется 35% водный раствор этиленгликоля. Его охлаждение осуществляется с помощью сухих градирен. Тепло конденсации частично используется для обогрева грунта под полами в холодильных камерах и для оттайки воздухоохладителей. Такая схема утилизации тепла позволяет экономить энергию при эксплуатации камер. Принципиальная схема системы представлена на рис. 6. Для этой системы компанией «ЕС-Инжиниринг» спроектирована, изготовлена и смонтирована система аварийного захолаживания СО2 в ресивере, которая включается в работу автоматически при остановке основной холодильной системы или при полном обесточивании предприятия. Аварийная система состоит из автономного источника питания, холодильного агрегата Рисунок 6 – Принципиальная схема системы холодоснабжения камер хранения рыбной продукции: КМ – компрессор; КД – конденсатор; РВ – регулирующий вентиль; ИВ – испаритель СО2; КД-И – конденсаториспаритель (конденсация СО2 при кипении фреона R507); НЦ – циркуляционный насос жидкого СО2; ЭГ – этиленгликоль; В – воздух. малой мощности (2,5 кВт холодопроизводительности) и внешнего конденсатора СО2. Аварийная система не позволяет повышаться давлению в ресивере выше допустимого при обесточивании предприятия, чем исключается разгерметизация системы и выброс СО2 в атмосферу. Диоксид углерода находит широкое применение и в пищевой промышленности для производства, хранения и переработки сельхозпродукции. Например, современные технологии ведения парниковых хозяйств предусматривают обогащение атмосферы СО2. Резкое возрастание цены на природный газ сделало экономически не выгодным его использование для сжигания и получения СО2 в летнее время, когда тепло не может полезно использоваться. Некоторые крупные парниковые хозяйства закупают на заводах жидкий СО2, газируют и подают в парники. На одном из крупных парниковых хозяйств в Киевской области планируется газировать и расходовать до 4-х тонн/час жидкого СО2. В стандартных установках газации «холод» полезно не используется. Компания «ЕС-Инжиниринг» спроектировала систему утилизации «холода» при газации СО2, Принципиальная схема системы представлена на рис. 7. При максимальном расходе СО 2 «холодопроизводительность» установки составляет до 380 кВт. «Холод» используется для поддержания заданных температурных режимов в цеху сортировки и камерах хранения продукции. В качестве дополнительной опции предлагается холодильная машина для предотвращения потерь СО 2 при длительном его хранении без расходования. Подобные и более сложные энерготехнологические комплексы целесообразно проектировать с использованием системного подхода к моделированию тепловых, гидравлических и других процессов. Это вызвано многоэлементностью и разветвленностью комплексов, сложностью и Рисунок 7 – Принципиальная схема системы утилизации «холода» при газации СО2: ЭГ – контур этиленгликоля; СО2 – контур диоксида углерода; ТОА СО2/ЭГ – теплообменный аппарат диоксид углерода/этиленгликоль; ВО – воздухоохладитель; Н - насос. многообразием процессов которые в них реализуются. В Центре Технической Физики (ЦТФ ХАИ) разработана методика математического моделирования рабочих процессов в сложных энерготехнологических комплексах, реализующий системный подход. Реальные элементы технической системы замещаются идеализированными элементами, отображающими одно или несколько свойств реального элемента. В результате каждый идеализированный элемент описывается одним или несколькими уравнениями сохранения массы, энергии и импульса, или уравнением теплопередачи. Используются следующие идеализированные элементы: контрольный объем – характеризует свойство элемента накапливать массу и энергию, описывается уравнениями сохранения массы и энергии; ветвь – характеризует изменение импульса теплоносителя, описывается уравнением сохранения импульса; тепловой узел – характеризует свойство конструкционных элементов системы накапливать энергию, описывается уравнением энергии; тепловой проводник – характеризует теплообмен между элементами конструкции и теплоносителем и описывается уравнением теплопередачи. В соответствие реальной технической системе ставится так называемая нодализационная схема, представляющая взаимосвязанную совокупность идеализированных элементов. Нодализационной схеме соответствует система уравнений сохранения, теплопередачи, которая дополняется замыкающими соотношениями для расчета коэффициентов теплопередачи, потерь давления, теплофизических свойств. Для решения системы уравнений используются стандартные методы или численного интегрирования, если задача нестационарная, или решения системы нелинейных алгебраических уравнений, если задача стационарная. Разработанный подход к математическому моделированию используется на различных этапах жизненного цикла энерготехнологических комплексов при решении следующих задач: • обоснование работоспособности, надежности и экономичности инженерных решений на этапе проектирования; • проектирование систем автоматического управления и регулирования; • прогнозирование поведения системы в нештатных ситуациях и аварийных режимах. Подход успешно использовался в ЦТФ ХАИ при проектировании разветвленных многоэлементных холодильных систем, систем терморегулирования космических аппаратов, анализе систем безопасности ядерных энергоустановок. Список использованной литературы: 1. ASHRAE Position Document on Natural Refrigerants. January 28, 2009 2. David Hinde, Shitong Zha, Lin La. Carbon dioxide in North American supermarkets// ASHRAE Journal, Vol. 51, February 2009.