ОКИСЛЕНИЕ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ С ПОМОЩЬЮ

advertisement

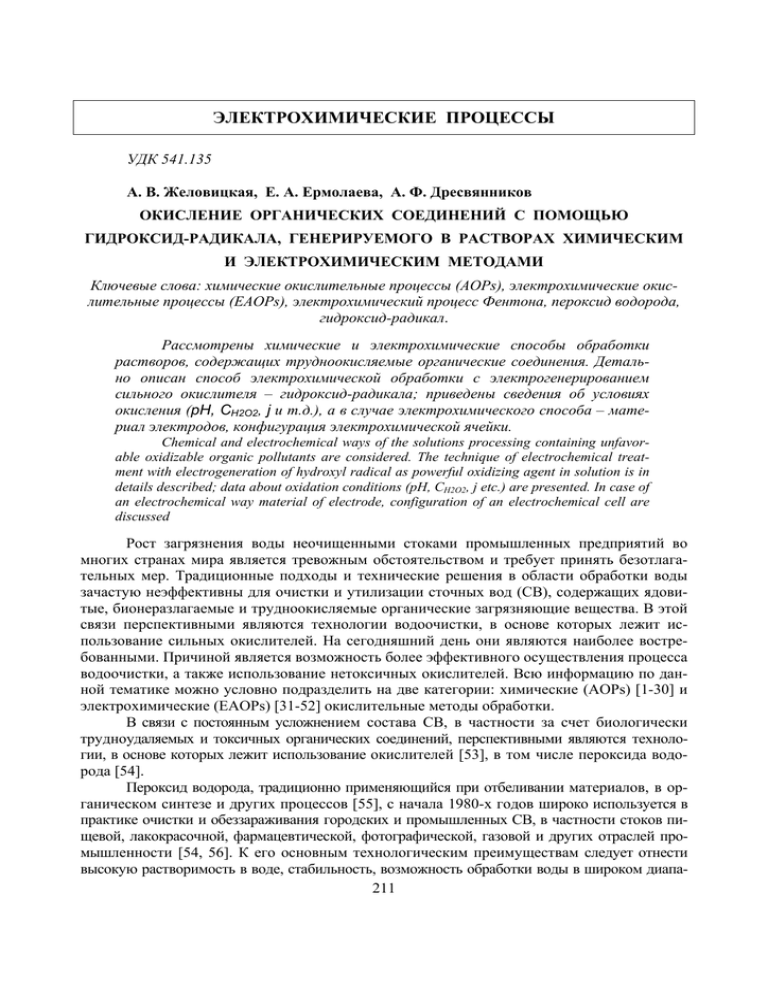

ЭЛЕКТРОХИМИЧЕСКИЕ ПРОЦЕССЫ УДК 541.135 А. В. Желовицкая, Е. А. Ермолаева, А. Ф. Дресвянников ОКИСЛЕНИЕ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ С ПОМОЩЬЮ ГИДРОКСИД-РАДИКАЛА, ГЕНЕРИРУЕМОГО В РАСТВОРАХ ХИМИЧЕСКИМ И ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДАМИ Ключевые слова: химические окислительные процессы (AOPs), электрохимические окислительные процессы (EAOPs), электрохимический процесс Фентона, пероксид водорода, гидроксид-радикал. Рассмотрены химические и электрохимические способы обработки растворов, содержащих трудноокисляемые органические соединения. Детально описан способ электрохимической обработки с электрогенерированием сильного окислителя – гидроксид-радикала; приведены сведения об условиях окисления (pH, CH2O2, j и т.д.), а в случае электрохимического способа – материал электродов, конфигурация электрохимической ячейки. Chemical and electrochemical ways of the solutions processing containing unfavorable oxidizable organic pollutants are considered. The technique of electrochemical treatment with electrogeneration of hydroxyl radical as powerful oxidizing agent in solution is in details described; data about oxidation conditions (pH, CH2O2, j etc.) are presented. In case of an electrochemical way material of electrode, configuration of an electrochemical cell are discussed Рост загрязнения воды неочищенными стоками промышленных предприятий во многих странах мира является тревожным обстоятельством и требует принять безотлагательных мер. Традиционные подходы и технические решения в области обработки воды зачастую неэффективны для очистки и утилизации сточных вод (СВ), содержащих ядовитые, бионеразлагаемые и трудноокисляемые органические загрязняющие вещества. В этой связи перспективными являются технологии водоочистки, в основе которых лежит использование сильных окислителей. На сегодняшний день они являются наиболее востребованными. Причиной является возможность более эффективного осуществления процесса водоочистки, а также использование нетоксичных окислителей. Всю информацию по данной тематике можно условно подразделить на две категории: химические (AOPs) [1-30] и электрохимические (EAOPs) [31-52] окислительные методы обработки. В связи с постоянным усложнением состава СВ, в частности за счет биологически трудноудаляемых и токсичных органических соединений, перспективными являются технологии, в основе которых лежит использование окислителей [53], в том числе пероксида водорода [54]. Пероксид водорода, традиционно применяющийся при отбеливании материалов, в органическом синтезе и других процессов [55], с начала 1980-х годов широко используется в практике очистки и обеззараживания городских и промышленных СВ, в частности стоков пищевой, лакокрасочной, фармацевтической, фотографической, газовой и других отраслей промышленности [54, 56]. К его основным технологическим преимуществам следует отнести высокую растворимость в воде, стабильность, возможность обработки воды в широком диапа211 зоне температур, простоту аппаратурного оформления. Наряду с озоном и кислородом, Н2О2 является экологически чистым окислителем, образующим при восстановлении кислород и воду. Известно, что пероксид водорода в химических реакциях взаимодействует с субстратами в виде интермедиатов (HO2-, HO2·, HO·), активность которых отличается на несколько порядков [57]. Наиболее активными в этом ряду являются HO·, наименее - HO2·. Преимуществом пероксида водорода, как редокс-агента, относительно других окислителей, является его хорошая растворимость в водных растворах с различным pH, а также высокий окислительно-восстановительный потенциал. При детоксикации сточных вод пероксидом водорода не всегда удается достигнуть требуемой степени очистки, поскольку такие органические соединения, как бензол, толуол, этанол и другие, устойчивы к действию Н2О2, а скорость окисления при обработке разбавленных сточных вод достаточно низка. В связи с этим в настоящее время широко применяются окислительные методы, основанные на диспропорционировании пероксида водорода с образованием реакционно-способных гидроксильных радикалов ОН˙ (Ео = 2,38 В), а именно, фотолиз Н2О2 и его каталитический распад под действием ионов Fe2+ (система Фентона). Отметим, что указанные процессы, наряду с разработанными в последнее десятилетие фотохимическими методами (фотокатализ на TiO2, УФ/О3 и др.) [58], относятся к, так называемым, «advanced oxidation processes» (AOP) [54]. В их основе лежат реакции окислительной деструкции, инициированные гидроксильными радикалами, взаимодействие которых с органическими соединениями характеризуется константами скоростей 107 - 1010 М -1·с-1 [54, 59, 60]. В системе Фентона H2O2 является окислителем, а Fe2+ выступает как катализатор. Разложение H2O2 дает реакционно-способные OH˙ частицы, а Fe2+ способствует увеличению скорости разложения H2O2. На основании имеющихся в литературе сведений [61, 62] проанализирован и обсужден механизм данного процесса. В настоящее время поведение системы Фентона описывается совокупностю последовательных стадий [62-64]: Fe2+ + H2O2 → Fe3+ + OH˙ + OH¯, Fe2+ + OH˙→ Fe3+ + OH¯, OH˙+ H2O2 → HO2˙ + H2O, Fe3+ + HO2˙→ Fe2+ + H+ + O2, Fe3+ + O2 → Fe2+ + O2 , Fe2+ + HO2˙→ Fe3+ + HO2¯ , k = 76; k = 3·108; k = 3·107; k =3,3·105; k =4·108; k =7,2·105; (1) (2) (3) (4) (4') (5) Указанные стадии реализуются в слабокислой среде (рН > 2) при условии 0,5 < [Н2О2] / [Fe2+] < 200. При дальнейшем увеличении концентрации Н2О2 снижается доля реакции (2), и в условиях, когда 200 < [Н2О2] / [Fe2+] < 1·104, разложение Н2О2 происходит преимущественно по уравнениям (1), (3)-(5), с выделением молекулярного кислорода и одновременно быстрым накоплением в растворе Fe3+. Если [Н2О2]/[Fe2+] > 1·105, то в схему процесса необходимо дополнительно включить следующие реакции: 2H2O2 → 2H2O + O2, HO2˙( O2˙−) + H2O2 → H2O + O2 + OH˙ (6) (7) При [Fe2+] > [Н2О2] механизм процесса включает в себя только реакции (1), (2), т.е. фактически происходит окисление аква-комплексов железа (III), а не каталитическое диспропорционирование Н2О2. Суммарное уравнение в этом случае имеет следующий вид: 2 Fe2+ + Н2О2 + 2Н+ →2 Fe3+ + 2Н2О 212 (8) Детальный анализ опубликованных в литературе экспериментальных данных позволил авторам [62] классифицировать механизм диспропорционирования Н2О2 аква-ионами Fe2+ как циклический ион-радикальный, а не радикально-цепной, что часто предлагалось другими исследователями. Экспериментальные доказательства образования гидроксильных радикалов ОН˙ в системе Фентона основаны на ускорении процессов полимеризации мономеров [62-64], анализе продуктов гидроксилирования органических соединений, а также прямой регистрации спектров ЭПР [60]. Методом конкурирующих акцепторов показано [59], что значения констант скоростей окисления органических субстратов реагентом Фентона и гидроксильными радикалами (продуктами радиолиза воды) близки, что также доказывает образование указанных частиц в системе H2O2 − Fe2+. Согласно литературным данным гидроксид-радикалы получают химическим [3, 8, 10, 13, 17, 18, 27] и электрохимическим методами [35-39, 44, 47-49, 51]. При химическом получении гидроксидного-радикала пероксид водорода и ионы железа (II) вводят в раствор [2-4, 7, 9, 10, 12, 18, 27]. Величина рН Исходное значение рН является одним из определяющих параметров при оптимизации процессов в системе Н2О2 - Fe2+(Fe3+) - RH (RH - здесь и далее по тексту субстрат) [2-5, 9, 10, 12, 21, 23, 32, 37, 39, 44, 47, 51]. Согласно [2-4, 54 65-70] окисление большинства органических соединений (красителей, фенолов, хлорорганических соединений и др.) под действием реагента Фентона (Раффа) наиболее эффективно протекает при исходных значениях рН 2,7−3,5 [2-5, 9, 10, 12, 21, 23, 32, 37, 39, 44, 47, 51]. Наблюдаемая зависимость может быть обусловлена влиянием кислотности среды на скорость разложения пероксида водорода [63, 66, 70, 71] и на состояние ионов железа в растворе, а, следовательно, и на их каталитические свойства. По данным [72], каталитическая активность ионов переходных металлов в реакциях окисления кислородсодержащими реагентами увеличивается при координировании гидроксил-ионов, однако при последующем образовании труднорастворимых гидроксидов вследствие агрегации и полимеризации их каталитические свойства изменяются. В области эффективного окисления органических соединений при рН 2,9−3,5 преобладающей формой катализатора являются частицы Fe(OH)+ и Fe(OH)2+ [62, 73], а при рН>4 концентрация активной формы катализатора снижается за счет осаждения гидроксида Fe3+. При рН 3,5−7 образующиеся в системе Н2О2 − Fe2+ гидроксокомплексы Fe3+ имеют тенденцию к полимеризации [54]. Поэтому в указанном интервале рН окисление органических веществ реагентом Фентона может сопровождаться сорбцией исходных субстратов, промежуточных и конечных продуктов реакции на полимерных гидроксокомплексах железа и частицах Fe(OH)3, что дополнительно на 15 − 30 % снижает ХПК и содержание общего органического углерода (ООУ) по сравнению с окислительным процессом [54, 70, 74]. Несмотря на то, что оптимальными значениями при обработке СВ, содержащих органические вещества (фенол, крахмал и сополимер акрилонитрил-бутадиен-стирол) является величина pH 3.0, отмечается, что первоначальное значение рН раствора можно варьировать в пределах 2 – 11. Во всех случаях достигается одинаково высокая степень очистки по ХПК, при этом рН очищаемой воды изменяется до значений 2 − 4, что может быть обусловлено гидролизом Fe3+, а также образованием соединений кислотного характера в качестве продуктов деструкции [54, 66, 75]. Применение буферных растворов для предотвращения снижения рН препятствует нормальному протеканию реакции [54]. 213 При очистке больших количеств малоконцентрированных СВ обработку проводят при фиксированных значениях рН, так как основные затраты приходятся на реагенты для регулирования кислотности среды. Подкисление сточных вод нежелательно, если после окисления реактивом Фентона следует стадия биологической доочистки воды при рН 6 – 8 [30]. Влияние соотношения реагентов. Концентрация H2O2. Большинство водорастворимых органических соединений, присутствующих в сточных и подземных водах, окисляются реагентом Фентона при мольном стехиометрическом соотношении [Н2О2]/[RH], равном 2-10. Результаты работ [54, 66-68, 76, 77] показывают, что увеличение дозы пероксида водорода способствует не только ускорению деструкции исходных токсических веществ, но и более полной минерализации промежуточных продуктов, о чем свидетельствует снижение величины ХПК и ООУ. Согласно модели Уоллинга [78] при [H2O2] >> [RH] возрастает доля реакций (2), (3) и процесса рекомбинации гидроксидных радикалов: 2 ОН˙ → H2O2, k = 5,3·109 (9) Благодаря этому снижается доступность последних в окислении субстрата и увеличивается вклад каталитического процесса диспропорционирования Н2O2 на Н2О и О2 [79]. Однако, рост эффективности процесса деструкции органических соединений пероксидом водорода небеспределен и продолжается до определенного значения концентрации реагента. Это обусловлено рядом факторов. Так, зависимость степени удаления красителя активного желтого светопрочного 2КТ от исходной концентрации пероксида водорода имеет максимум, а при дальнейшем росте [Н2О2]0 степень обесцвечивания снижается [68]. Предположение о возрастании доли конкурирующих с окислением красителя реакций разложения Н2О подтверждается увеличением удельного расхода окислителя ∆[Н2О2] / ∆[RH] с ростом его начальной концентрации. Аналогичная ситуация прослеживается в работах [3, 17, 18, 23]. В [17, 18] увеличение количества H2O2 ведет к высокому превращению 2-хлорфенола, что способствует снижению ООУ и приводит к высокой степени минерализации. Скорость фотодеструкции метил-трет-бутилового эфира (MTBE) увеличивается с ростом количества дозы H2O2 (515мМоль) и TiO2 (0,5-3,0 г/л), дальнейшее увеличение количества H2O2 (20мМоль) или TiO2 (4,0 г/л) напротив, снижает скорость реакции. Константы скорости псевдо-первого порядка линейно увеличиваются с увеличением молярного соотношения [H2O2]0/ [MTBE]0 в системе УФ/ H2O2 и линейно возрастают с уменьшением [MTBE]0 в системе УФ/ TiO2. По мнению авторов [54], снижение скорости окисления красителя - атразина при избытке пероксида водорода ([Н2О2]0/[Fe3+]0 > 500) связано с увеличением доли пероксокомплексов железа(III), не участвующих в стадиях продолжения цепи. Это приводит к уменьшению стационарной концентрации Fe2+ и ОН˙ и, как следствие, снижению скоростей разложения пероксида водорода и окисления атразина. При обработке реактивом Фентона многокомпонентных модельных растворов или реальных сточных вод, для определения дозы Н2О2 целесообразно руководствоваться величиной ХПК исходя из допущения образования 1 эквивалента активного кислорода на 1 моль пероксида водорода. В ряде случаев степень удаления токсических веществ повышается с увеличением соотношения [H2O2]0/ХПК [54], однако при использовании стехиометрических и сверхстехиометрических по ХПК количеств пероксида водорода часто сохраняется остаточное значение ХПК. Эффективность использования окислителя при этом уменьшается, т.е. часть 214 Н2О2 не вносит вклад в снижение ХПК, а разлагается с выделением О2 и Н2О. Авторы [74] разработали метод снижения ХПК сточной воды с помощью системы Н2О2 − переходный металл (преимущественно Fe2+ в виде сульфата), согласно которому вода обрабатывается Н2О2 - реагентом в количестве 50−65% от теоретического. В предложенном варианте окислитель полностью расходуется для снижения ХПК, а удаление оставшихся компонентов осуществляют с помощью биологической очистки. Для максимального использования окислителя и превращения компонентов стока в биологически разрушаемые формы в [54] также рекомендуют проводить их частичное окисление, используя 20−80% от теоретически необходимого количества Н2О2. В [54, 66] обсуждается вопрос об эффективности расходования пероксида водорода при поэтапном введении его в реакционную систему. Можно предположить, что при дробной подаче окислителя снизится доля реакций (3), (9) и Н2О2 будет расходоваться, главным образом, на генерацию гидроксидных радикалов при взаимодействии с катализатором (1). Сообщается [71], что при одинаковых стехиометрических условиях медленное введение пероксида водорода в систему трихлорэтилен − Fe2+ обеспечивает более высокую степень разложения субстрата (78%) по сравнению с экспериментами, в которых все количество Н2О2 вводили одновременно (35%). Результаты эксплуатации трехступенчатой пилотной установки для окислительной очистки сточных вод в присутствии Н2О2 − Fe3+ показали, что дробная подача окислителя повышает эффективность использования пероксида водорода и обеспечивает сокращение расхода катализатора [54]. Продолжительное добавление Н2О2 было более эффективно, чем добавление его только при первом шаге обработки 4-нитрофенола в случае электрохимического процесса Фентона [34]. В то же время, по данным [75], постепенное введение Н2О2 в систему 2,4дихлорфеноксиуксусная кислота (2,4-ДХФУК)−Fe2+ привело лишь к незначительному увеличению скорости и степени минерализации субстрата. Аналогично, при обработке реактивом Фентона модельного раствора, содержащего компоненты сточных вод отделочных производств (метазин 6У, карбамол-2, формальдегид), снижение ХПК не зависело от режима введения окислителя [54]. Концентрация катализатора Анализ экспериментальных данных в работах [3, 17, 23, 34, 54, 77, 80] показал, что если доза пероксида водорода наиболее важна для снижения ХПК и ООУ, то концентрация катализатора в большей степени влияет на кинетику окисления исходного субстрата [3]. В случае фоторазложения пара-нитроанилина [3] увеличение дозы H2O2 и Fe2+ приводит к росту константы скорости. Высокий уровень концентрации H2O2 также тормозит кинетику реакции. Деструкция пара-нитроанилина падает с увеличением начальной концентрации паранитроанилина, но возрастает с ростом температуры. Это обусловлено тем, что начальная скорость окисления определяется генерированием гидроксильных радикалов и, следовательно, зависит от содержания ионов железа, участвующих в их образовании по реакции (1). Так, увеличение скорости окисления атразина с ростом концентрации Fe(CIO4)3 авторы [80] объясняют повышением содержания пероксокомплексов трехвалентного железа, участвующих в стадиях инициирования (10) − (11) при диспропорционировании Н2О2. Fe3+ + Н2О2 ↔ FeH2O23+ ↔ FeHO22+ + H+; FeHO22+ → Fe2+ + НО2˙; FeHO22+ + FeOH2+ → 2Fe2+ + O2 + Н2О. 215 (10) (10') (11) В [77] зафиксировано аналогичное влияние начальной концентрации Fe2+ на скорость окисления реактивом Фентона нитробензола, фенола и его хлорпроизводных. В [54] отмечается, что если начальная скорость окисления зависит от исходной концентрации Fe2+, то общая скорость процесса и степень удаления субстрата − от способности промежуточных продуктов регенерировать активную форму катализатора Fe2+, окисляющуюся в ходе процесса в Fe3+. Когда восстановление Fe3+ → Fe2+ в реакционной системе не реализуется, либо протекает медленно (например, в случае органических кислот), для более полного удаления субстрата и дальнейшего окисления промежуточных продуктов необходима высокая концентрация соли железа [54, 77]. Так, при увеличении соотношения [Fe2+]/[RH] от 0,1 до 0,5 количество окисленной малеиновой кислоты возрастает с 33 до 95 % [54]. По данным [54], концентрация Fe2+ оказывает определяющее влияние на степень окисления анизидина реагентом Фентона, а именно, на характер продуктов реакции, образующихся в последовательности: нерастворимые соединения − продукты деструкции ароматического кольца − углекислый газ. В [30] сообщается о химическом окислении метилового голубого, в процессе протекания реакции Фентона при нормальной температуре и атмосферном давлении. Результаты показали, что краситель может быть весьма эффективно окислен в водном растворе при молярном соотношении - краситель: Fe2+: H2O2 1:1,15:14,1. Более чем 98% красителя превращается в течении 1 часа при pH 2,2−2,6 и температуре 299 K, что соответствует приблизительно 81% снижения первоначального химического потребления кислорода (ХПК). Оптимальные мольные соотношения [Н2О2]/[Fen+] и [Fen+]/[RH] зависят от природы и концентрации веществ в обрабатываемой воде, температуры, а также флокуляционного эффекта, особенно в случае последующей нейтрализации. По данным [74], в диапазоне 25−35°С для легкоокисляемых веществ соотношение [H2O2]/[Fen+] равно 30:1−3:1. При повышенных температурах можно использовать меньшие количества катализатора: для аналогичного стока при 40−60°С указанное соотношение равно 100:1 − 60:1. Для веществ, образующих комплексы с ионами железа, и трудноокисляемых соединений (производные фосфорной кислоты, азотсодержащие гетероциклы и др.) оно составляет 3:1 и ниже [74]. В случае легкоокисляемых соединений (фенол, крахмал) степень очистки по ХПК > 90% достигается при мольных соотношениях [Н2О2]/[FeSO4] в интервале 1−5 [54]. При определении оптимальной дозы FeSO4 следует также принимать во внимание величины капитальных и эксплуатационных затрат. В работе [70] показано, что очистка реагентом Фентона СВ, образующихся на свалках, обусловлена параллельно протекающими процессами окисления и коагуляции. Поскольку при концентрации катализатора < 500 мг/дм3 степень удаления ХПК практически не изменяется, представляется возможным снижение дозы FeSO4 для уменьшения эксплуатационных расходов, однако увеличение продолжительности реакции в этом случае приводит к росту исходных капиталовложений. Природа катализатора В [54] отмечается, что каталитическая активность ионов металлов в термических реакциях зависит от степени их окисления, при этом ионы Fe2+ являются более активными катализаторами, чем Fe3+. По данным ряда исследований [54, 74, 80], разложение пероксида водорода и окисление органических соединений протекают значительно медленнее в системе Н2О2−Fe3+, чем в системе Н2О2−Fe2+. При обработке пероксидом водорода сточных вод, содержащих органические токсические вещества различных классов, в качестве катализаторов рекомендовано использовать частично 216 растворимые соединения железа и/или растворимые соли Fe2+ [2, 4, 7, 9, 10, 12, 18, 32, 35, 41, 46, 47, 49, 51] и Fe3+, предпочтительно FeSO4·7H2O [10, 12, 74]. При деструкции хлор- и дихлорфенолов пероксидом водорода в системе Н2О2 − Fe3+ концентрация субстратов практически не изменялась, тогда как при использовании Fe2+ в аналогичных условиях наблюдалось их количественное окисление [54]. Скорость разложения о-анизидина пероксидом водорода, протекающего с образованием нерастворимых соединений и продуктов разрыва ароматического кольца, существенно снижается при замене Fe2+ на Fe3+ [54]. Трансформация гербицидов 2,4-дихлорфеноксиуксусной и 2,4,5-трихлорфеноксиуксусной кислот в системе Н2О2 – Fe2+ протекает с более высокой скоростью, чем в системе Н2О2 − Fe3+ [66]. В то же время, степень и скорость минерализации (образование СI− и СО2) не зависят от исходной степени окисления катализатора, за исключением начального периода реакции, когда минерализация протекает быстрее в присутствии железа (II). Поэтому использование в качестве катализатора Fe2+ предпочтительно только в тех случаях, когда требуется удаление исходного токсиканта без осуществления минерализации. Окисление пероксидом водорода в слабокислых и щелочных средах возможно также при использовании в качестве катализаторов тригидрата комплексной соли этилендиаминтетрауксусной кислоты [91], хелатных соединений Fe3+ [62, 81, 82]. Представляет интерес сообщение об использовании гетерогенного катализатора − перфторированной мембраны с фиксированными кластерами ионов железа (1,78%) для деструкции 2,4-дихлорфенола пероксидом водорода [83]. В условиях отсутствия освещения реакция протекает только при рН < 5,4. Однако, при дополнительном использовании излучения, имитирующего солнечный свет (λ = 310−800 нм), скорость и степень превращения существенно возрастают и практически одинаковы в интервале рН 2,8−11,0 что делает возможным проведение очистки СВ при реальных значениях рН. В работах [5, 6, 13-15] рассмотрена эффективность использования в качестве катализатора TiO2 в системах с H2O2 и УФ освещением. Согласно этим исследованиям найдена связь TiO2 с H2O2, которая показывает высокую эффективность обработки стоков органических загрязняющих веществ. Несмотря на эффективность системы Н2О2 - Fe2+ обработка обеспечивает и показывает более сложную кинетику, чем только использование TiO2. Авторами [13-15] рассмотрены процессы разложения фенола при УФ освещении с H2O2 и без пероксида водорода на фотокатализаторах: TiO2, TiO2-Fe, TiO2-C-Fe. Было замечено, что при использовании только пероксида водорода в присутствии TiO2, TiO2-Fe фотокатализаторов снижается образование гидроксид-радикалов на их поверхностях, а фоторазложение достаточно низкое. Тогда как разложение фенола на фотокатализаторе TiO2-C-Fe при УФ освещении в присутствии пероксида водорода, дает увеличение скорости в результате протекания реакции «фото-Фентон»: Fe2+ окисляется до Fe3+, которое затем эффективно рециркулирует до Fe2+, формируя в процессе разложения фенола промежуточные продукты, такие как, гидрохинон и катехол. Разложение фенола протекает медленно на фотокатализаторе TiO2-Fe по сравнению с TiO2-C-Fe. Представленные в работах [13-15] фотокатализаторы являются активными в реакциях «фото-Фентон» с УФ освещением. Максимально возможные показатели степени разрушения фенола и степени его минерализации наблюдаются в системе: H2O2/Fe-C-TiO2/ УФ. Представляют интерес опубликованные в последние годы работы, где в качестве катализаторов окисления органических соединений пероксидом водорода используют железосодержащие гетерогенные образцы [69, 83]. При использовании гетерогенных катализаторов не требуется удаления ионов железа после завершения обработки воды (осаждение и последующее растворение), что снижает стоимость процесса водоочистки. Авторы [69] исследовали каталитические свойства гетита (α-FeOOH) в реакции окисления три217 хлорэтилена пероксидом водорода. При рН 3 наблюдается практически полное дехлорирование исходного соединения, однако стехиометрический расход окислителя (200:1) многократно превышает аналогичный показатель для стандартной системы Фентона (2,5:1). В работе [27] исследуется возможность применения гетерогенных катализаторов - смесей магнитных оксидов железа - MO·Fe2O3; M: Fe, Co, Cu, Mn при обесцвечивании синтетических красителей перекисью водорода. Исследование показало, что все используемые катализаторы способствуют разложению перекиси водорода с образованием реакционноспособных гидроксильных радикалов, которые способны окислять синтетические красители. Наиболее эффективным катализатором оказался FeO·Fe2O3 (25мг/л с 100 ммоль/л H2O2), который дает обесцвечивание свыше 90% 50 мг/л бромфенолового голубого, чикаго небесного голубого, эванса голубого и нафтола голубого черного в течение 24 часов. Наиболее быстрое разложение происходит в течение первого часа реакции. Кроме обесцвечивания красителей, все катализаторы также обеспечивают существенное уменьшение химического потребления кислорода (ХПК). Отдельные катализаторы активны в пределе pH 2-10, и способны обеспечивать последовательные каталитические циклы с низким выщелачиванием металла. В [28] в качестве гетерогенного катализатора для обесцвечивания и минерализации азокрасителя Orange II была предложена железосодержащая бентонитовая глина. Обработку воды, содержащей краситель, проводили процессом фото-Фентон при следующих условиях: 0,2 ммоль Orange II, pH = 3,0, 10 ммоль H2O2 и 1×8 UVC (УФ излучение). При этих условия обесцвечивание достигает 100% в течение 90 минут, тогда как удаление ООУ составляет 50-60% за 120 минут обработки. Минерализации 0,2 ммоль Orange II протекает намного медленнее, чем обесцвечивание. При одних и тех же условиях, выщелачивание железа из железного катализатора, покрытого пленкой бора, происходит с невысокой скоростью. Эксперименты показывают, что железный катализатор, покрытый пленкой бора, может обладать долговременной стабильностью при обесцвечивании и минерализации Orange II. Влияние аниона На процессы разложения реагентом Фентона существенную роль могут оказывать анионы. Авторами [54, 66] изучено влияние природы аниона на эффективность разложения органических соединений реагентом Фентона. В отличие от FeSO4 и Fe(NH4)2(SO4)2, в присутствии хлорида железа(II) получена низкая степень удаления токсических веществ. Отмечена также зависимость константы скорости псевдонулевого порядка процесса разложения 2,4ДХФУК (рН 2,8) от природы аниона в используемом электролите [66]: CIO4− << NO3− > CI−≈ SO42− (12) По мнению авторов [66], в растворах, содержащих «некомплексующие» анионы CIO4− и NO3−, ион трехвалентного железа существует преимущественно в виде Fe3+aq и FeOH2+, а в растворах с SO42− и CI− − главным образом в виде комплексов FeX (3-n)+ и FeX2(3-2n)+, где X − CI−, SO42−. Ингибирование реакции в присутствии электролита, содержащего сульфатные ионы, объясняется снижением активности ионов железа (III) при комплексообразовании, а в случае хлорид-ионов определяющим является их взаимодействие с гидроксильными радикалами, конкурирующее с основным процессом трансформации 2,4-ДХФУК ([CI−] > 0,01 М: OH˙ + CI− ↔ HOCI− ↔ CI˙ + H2O ↔ CI2 (pH 3). (13) В пользу этого предположения свидетельствует также изменение состава продуктов окисления 2,4-ДХФУК в присутствии NaCI по сравнению с NaCIO4. В работе [8] при разложении MTBE реактивом Фентона изучено влияние анионов: хлорида, сульфата, фосфата, перхлората. В присутствии хлорид или фосфат ионов отчет218 ливо прослеживается торможение процесса окисления, тогда как сульфат или перхлорат ионы влияют на скорость в меньшей степени. Анионы подавляют процесс разложения MTBE в следующей последовательности: ClO4- < SO42- < Cl- < H2PO4(14) Влияние лигандов (L) на эффективность окислительного действия реактива Фентона находится в прямой зависимости от каталитической активности образующихся в реакционной среде комплексов Fe2+ с L и реализующегося в этом случае механизма диспропорционирования Н2О2 [69]. Для системы Н2О2 − Fe2+ − индигокармин − L (L-гистидин либо офенантролин) установлено, что чем сильнее лиганд снижает окислительно-восстановительный потенциал пары Fe3+/Fe2+ (0,771 В), тем выше каталитическая активность соответствующих комплексов (и следовательноокислительная способность системы в целом). К усилению или ослаблению окислительного действия реагента Фентона в присутствии лигандов может привести также изменение механизма диспропорционирования Н2О2 соответствующими координационными соединениями. Влияние температуры Изучение влияния температурного фактора на эффективность окисления реагентом Фентона красителей различных классов показало, что скорость обесцвечивания и снижения ХПК возрастает при повышении температуры [54, 68]. По данным [54], в наибольшей степени это относится к прямым и дисперсным красителям, при окислении которых скорость снижения ХПК увеличивается в 2,5−5 раз в интервале 25−50°С. Время, требуемое для снижения на 95 % цветности растворов активного желтого светопрочного 2КТ, сокращается в 4 раза при увеличении температуры от 25 до 45°С, при этом удельный расход окислителя ∆[Н2О2]/∆[краситель] не повышается [68]. В [54] показано, что в интервале 20−50°С максимальное снижение ХПК растворов поливинилового спирта и красителей прямого (Blue G) либо реактивного (Black В) наблюдается при 30°С. По мнению авторов, при более высокой температуре возрастает вклад реакций разложения пероксида водорода, что снижает значение ХПК. Для процесса окисления уксусной кислоты при избытке 67 % Н2О2 ([Н2О2] / Fe2] = 400 (до 130°С) отмечается более быстрый рост константы скорости окисления по сравнению с разложением Н2О2, а при > 130°С − наблюдается противоположный эффект [54]. Электрохимические перспективные окислительные процессы (EAOPs) Для достижения полной деструкции органических веществ относительно недавно стали применять электрохимические методы – альтернативные химическим. На основе уже накопленного материала электрохимические методы можно условно подразделить на две категории: прямой и непрямой электролиз. При прямом электролизе загрязнители удаляются или прямым окислением на электроде, или посредством их химической реакции с электрогенерированными реагентами, которые адсорбируются на электродной поверхности. В непрямом электролизе загрязнители разрушаются в объеме раствора активными формами, генерированными на электроде [46]. Преимуществами электрохимических методов по сравнению с химическими являются: (1) экологичность, поскольку в объем раствора не привносятся дополнительные реагенты, (2) широкая область применения, поскольку загрязнители могут быть обработаны, используя различные реакторы и электродные материалы определенных форм и конфигураций. Все процессы хорошо масштабируются (от лаборатории до завода), и кроме того, они энергетически эффективны, поскольку электрохимические процессы протекают при нормальных условиях, что не требует дорогостоящего оборудования и ресурсов [46]. 219 Следует отметить существенное различие процессов электрогенерирования, которые зависят не только от типа реакции, механизма, но и от материала используемого электрода, характера среда, а также конфигурации электрохимического реактора [84]. Механизм формирования гидроксидных радикалов зависит от электродного потенциала. Эти радикалы в различной степени адсорбируются на поверхности [46, 50, 85]. Прямой электролиз (Анодное окисление) Классическое анодное окисление – наиболее простой электрохимический метод для обработки органических загрязнителей, посредством разложения воды [46, 50]. Он основан на использовании O2-анодов с высоким перенапряжением. Материалами электродов в этих случаях являются Pt, PbO2, Ti, Ti/IrO2, Ti/RuO2, Ti/SnO2 и алмазный электрод, легированный бором (boron-doped diamond electrod - BDD), никелевая сетка [33, 36, 38-44, 46, 47, 4952, 85]. Эти электроды способствуют генерированию ·OH, как интермедиата прямого окисления воды до кислорода, который снова адсорбируется на анодной поверхности: H2O → •OH(ads) + H+ + ē. (15) · OH частицы также можно получать следующими реакциями: через реакцию разложения воды: (H2O)адс → (H·)адс + (HO·)адс (16) или водородный обмен (разряд водорода): (H)адс → H+ + ē (17) Гидроксидный радикал сильный неселективный окисляющий агент, который быстро реагирует с органическими соединениями через реакцию гидроксилирования с гидроксильной группы к ненасыщенной связи или реакцию дегидрогенирования с потерей атома водорода и последующим радикальным механизмом, приводящим к их полной минерализации, т.е. превращением первоначальных загрязнителей в диоксид углерода, воду и неорганические ионы. Метод реализуется в прианодном пространстве бездиафрагменной ячейке, с использованием Pt анода, иногда легированного PbO2, SnO2, IrO2, и др. [46]. Большинство органических загрязнителей далее окисляются ·OH, электрогенерированными при высоких анодных потенциалах с одновременным выделением O2, таким образом, способствуя восстановлению анодной поверхности. Скорость удаления загрязняющих веществ существенно зависит от типа анодного материала и электрохимических параметров. Так, в работах [41, 42, 52, 86-88] при обработке сточных вод, содержащих фенольные соединения, а также красители в качестве анода использовали Ti/Pt-Ir, Ti/PbO2, Ti/PdO-Co3O4, Ti/RhOx-TiO2, Ti/TiO2-RuO2-IrO2, Ti/SnO2-RuO2-IrO2, Ti/SnO2-Sb, Ti/RuO2 электроды. Показано, что Ti/Pt-Ir и Ti/PdOCo3O4 аноды при большинстве исследованных условий обеспечивают высокую скорость удаления органических веществ. Использование Ti/SnO2-Sb, Ti/RuO2 и Pt анодов при окислении фенола показало значительное различие по эффективности и протеканию его электрохимической деструкции [88]. Установлено, что фенол легко деструктируется на Ti/SnO2-Sb аноде, тогда как аналогичный процесс намного медленнее протекает на Ti/RuO2 и Pt анодах. Анализ показал, что промежуточные продукты электрохимического превращения фенола, включая бензохинон и органические кислоты, впоследствии быстро окисляются на Ti/SnO2-Sb аноде. Зафиксировано образование полимерных соединений темного цвета, осаждаемых в 220 объеме электролита в случае использования Ti/RuO2 и Pt анодов, которые не были обнаружены для Ti/SnO2-Sb систем. Было высказано предположение, что такие свойства анода влияют не только на кинетику реакции различных стадий электрохимического окисления органических соединений, но и изменяют пути электролитического превращения фенола. Поверхностная обработка электрода с нанесением SnO2-Sb покрытия, обеспечивает каталитические свойства анода для быстрого окисления органических соединений. Последнее вероятно вызвано гидроксидными радикалами, генерируемыми на аноде при электролизе. В [87] рассмотрено получение и характеристика поверхности тонких пленок SnO2, RuO2 и IrO2, как активного материала электрода для окисления фенола. Был использован титановый электрод, покрытый смесью оксидов: SnO2, RuO2 и IrO2. Эти покрытия были приготовлены термическим разложением хлоридов соответствующих металлов с последующим нанесением на титановую подложку при 400°C. Морфология поверхности нанесенных тонких пленок имеет как компактные, так и пористые области. Средняя величина шероховатости поверхности составляет 150 нм. Поверхностная пленка на электроде функционирует как электрокатализатор для электроокисления модельных органических соединений, таких как, фенол в водной среде. Электрокаталитическое поведение связано с полупроводниковыми свойствами пленок. Пленка, состоящая из 40% Ru, позволяет осуществлять оптимальную каталитическую реакцию окисления фенола. Вольтамперометрические измерения показали, что потенциал разложения фенола на Ti/SnO2-RuO2-IrO2 электроде составляет 200 мВ (относительно хлоридсеребряного электрода сравнения). В [61, 84, 89] исследованиях использовали коаксиальную бездиафрагменную электрохимическую ячейку для обработки водных растворов соединений ароматического ряда на примере резорцина и синтетического красителя – ализаринового красного. Катодом ячейки служила сталь (Х18Н10Т), а анодом – ОРТА. Было установлено, что степень превращения красителя существенным образом зависит от времени электролиза, плотности катодного тока и концентрации щелочи. Увеличение плотности тока в случае красителя не изменило степень конверсии, которая составила 90%, а в случае раствора резорцина наибольшее превращение наблюдается при pH=12. Оптимизация реакции путем варьирования плотности тока показала, что наилучший результат наблюдается при катодной плотности тока 10-14 кА/м2. Для получения полного представления о механизме процессов, протекающих на электродах, снимали поляризационные кривые на стали Х18Н10Т в растворе NaOH с различной концентрацией резорцина и красителя. Очевидно, что выделение водорода начинается при высоких потенциалах, что позволяет косвенно судить о возможности генерирования гидроксид-радикала. Однако, многие промышленные растворы не могут быть подвергнуты обработке с достаточно высокой степенью деструкции органических соединений в электролизе с традиционно используемыми анодами из-за образования короткоцепных карбоксильных кислот, которые с трудом окисляются ·OH [46]. Недавние исследования показали, что эти продукты могут быть окислены при использовании алмазного тонкопленочного, легированного бором, анода с высоким кислородным потенциалом, который производит существенно большее количество ·OH-радикалов, способных реагировать с адсорбированными органическими веществами до их полной минерализации. Показано, что использование Pt, Ti/IrO2 и Ti/RuO2 анодов способствует электрохимическому превращению загрязнителей, тогда как альтернативная обработка с PbO2, Ti/SnO2 и BDD [46] анодами приводит к их электрохимическому окислению. Это различие в поведении металлических оксидных анодов (MOx) трактуется Комнинеллисом и Де Батисти [46] следующим образом. Процесс 221 инициируется электрическим разрядом в водном растворе и приводит к протеканию на анодной поверхности реакции: (18) MOx + H2O → MOx(•OH) + H+ + ē Далее физически сорбированные интермедиаты окисляются и хемосорбируются до (MOx+1) следующим образом: MOx(·OH) → MOx+1 + H+ + ē (19) Как физически, так и химически сорбированные продукты способствуют выделению O2 в отсутствии органических веществ. Однако, в случае присутствия R (загрязнитель) в растворе, физически сорбированные интермедиаты приводят к его полному окислению по общей реакции: R + z MOx(·OH) → CO2 + H2O + z MOx + zH+ + z ē (20) Хемосорбированные соединения обеспечивают получение частично окисленных продуктов: R + MOx+1 → RO + MOx (21) В случае анода, допированного бором, образование физико-сорбированных полупродуктов и их реакция с органическими веществами способствует полному превращению [46]. Анодное окисление с использованием алмазных анодов, легированных бором является новым процессом, обладающим многими преимуществами по сравнению с другими химическими и фотохимическими процессами окисления. При использовании алмазных анодов достигается высокая эффективность по току относительно снижения ХПК на 85100%. Углеродные электроды с алмазной структурой, легированные бором позволяют непосредственно генерировать гидроксид-радикалы при электролизе воды с высоким выходом по току. Это объясняется крайне высоким перенапряжением выделения кислорода и других процессов на алмазных анодах. Кроме того, данные электроды обладают высокой механической и химической устойчивостью [90]. Использование BDD анода вместо Pt в значительной степени увеличивает выход процесса электро-Фентон. ·OH - радикалы образуются в результате реакции Фентона на анодной поверхности BDD электрода из-за его высокого перенапряжения выделения кислорода, вызывая больший рост скорости окисления органических загрязнителей. Однако, разновидность этих двух видов радикалов зависит от природы органического вещества [50]. Разрушение таких гербицидов как MCPA и 2,4-ДХФУК было проведено в бездиафрагменном электролизере анодным окислением с системой электродов - BDD/графит и электро-Фентон процессом с системой электродов – BDD/O2-диффузионный. Процессы осуществляли при постоянстве pH среды (pH=3,0), тока (I=100мА), температуры (t=35°С). Электролитом служит водный раствор Na2SO4. Гербициды разрушаются в течение 12-30 минут процессом электро-Фентон, а в случае анодного окисления время обработки увеличивается от 360 до 540 минут. Очень быстрое снижение концентрации MCPA и 2,4ДХФУК в электро-Фентон-процессе обусловлено их быстрой реакцией с ·OH - радикалами. Напротив, реакции обоих ароматических веществ с ·OH, адсорбированных на поверхности BDD анода протекают очень медленно. Результаты доказывают, что полная минерализация достигнута во всех случаях, поскольку ·OH-радикалы, адсорбированные на поверхности BDD анода эффективно разрушают все предельные карбоксильные кислоты, хотя обнаружено, что скорость минерализации в методе электро-Фентон связана с быстрой реакцей органических загрязнителей с ·OH объеме раствора [50]. 222 Непрямой электролиз Все большее распространение получают методы непрямого электроокисления, основанные на электрохимическом генерировании гидроксидного радикала (·OH) как мощного окислителя органических веществ. Положительным эффектом является образование промежуточных малотоксичных соединений при реакции гидроксил-радикала с органическим веществом с образованием диоксида углерода и воды. В случае непрямого электролиза [47] перекись водорода непрерывно генерируется в обрабатываемом растворе в результате реакции на катоде: O2 + 2H+ +2ē → H2O2 (22) Материалом катода служат: графит, газодиффузионный углерод, углеродный войлок, нержавеющая сталь, сетчатый стеклянный углерод [46, 50, 85]. В случае использования бездиафрагменного электролизера, загрязняющие вещества окисляются электрогенерированной перекисью водорода, а на аноде - ·OH и слабым окислителем – гидропероксид-радикалом (HO2·) в течение анодного разложения H2O2: H2O2→ HO2· + H+ + ē · (23) + HO2 → O2 + H + ē (24) Формирование свободных гидроксидных радикалов в водном растворе предполагает достижение высоких анодных потенциалов. Окислительно-восстановительный потенциал данных частиц принимает значение равное 2,56 В. Электро-Фентон процесс Самый распространенный метод электро-Фентона, использующий так называемый электрогенерированный реагент Фентона (ЭРФ), где O2 барботируется через раствор и востанавливается до пероксида водорода (H2O2) на катодной поверхности описывается реакцией (22) [46]. Метод электро-Фентона относится к непрямому электроокислению и является более эффективным, чем анодное окисление [50]. Небольшое количество ионов Fe2+ или Fe3+ добавляется к раствору, чтобы значительно увеличить силу окисления электрогенерированного H2O2. Преимущество процесса электро-Фентон – каталитический режим системы Fe3+/Fe2+: Fe2+, окисление пероксидом водорода по реакции Фентона (2), рост содержания гидроксильного радикала , тогда как Fe3+, полученное или первоначально добавленное к раствору непрерывно восстанавливается до Fe2+ по реакции: Fe3+ + e → Fe2+ + 2 ē. (25) Электрохимические реакции (22), (25) могут иметь место в трехэлектродном диафрагменном электролизере или двухэлектродной бездиафрагменной ячейке. В первом случае кислородное насыщение раствора создается барботажем сжатого воздуха. Во втором, скорость генерирования H2O2 регулируется посредством углеродного политетрафлорэтиленового (PTPE) газодиффузионного катода или графитового войлочного катода [50]. Органические загрязнители в этом случае окисляются ·OH-радикалами, произведенными на аноде из реакции (15) и в гомогенной среде по реакции Фентона: Fe2+ + H2O2 → Fe3+ + ·OH + OH¯ (26) Так, авторы работы [50] изучали процессы деструкции гербицидов в бездиафрагменной электрохимической ячейке с двумя электродами. Фоновым электролитом служил водный раствор Na2SO4 в кислой среде (кислотность регулировали введением H2SO4). 223 Анодным материалом являлась Pt, а катодным – O2-диффузионный электрод. Пероксид водорода получали катодным восстановлением. Установлено, что концентрация пероксида водорода увеличивается со временем и достигает квазиустойчивого состояния после двух часов электролиза когда скорость генерирования пероксида водорода на O2- диффузионном катоде по реакции (22) и его скорость разложения на Pt аноде становятся равными. Далее концентрация незначительно снижается в присутствии Fe2+. Пероксид водорода расходуется в процессе реакции Фентона (26) и изменяется пропорционально протекающему току. При обработке гербицида – диурона авторы [50] использовали систему электродов, где в качестве катода предложен углеродный войлок. Углеродно-войлочный электрод имеет высокоразвитую специфическую поверхность. Гидроксидные радикалы генерируются в объеме раствора по Фентоновской реакции, что позволяет поддерживать эффективной концентрацию Fe2+ в растворе по реакции Fe3+ + e → Fe2+ , приводящей к деструкции органических соединений. Показано, на скорость разрушения существенное влияние оказывает приложенный ток. С увеличением тока наблюдается высокая скорость деструкции диурона. При самом высоком значении тока (300 мА) полная деструкция 0,17мМ диурона достигается за 6 минут, тогда как уменьшение тока вызывает увеличение продолжительности процесса. Вариантом процесса электро-Фентона является метод фотоэлектро-Фентона. Обрабатываемый раствор облучают УФ светом длиной волны λmax = 360 нм, что приводит к образованию Fe(OH)2+ частиц и вызывает реакцию фото-Фентон: Fe(OH)2+ + hν → Fe2+ + ·OH (27) Гидроксидные радикалы могут быть генерированы таким образом с высокой скоростью одновременно протекающими реакциями (26) и (27). Подтверждение эффективности такой системы являются эксперименты по обработке гербицида (4-CPA) анодным окислением, электро-Фентон и фотоэлектро-Фентон процессами. Показано, что фотоэлектро-Фентон процесс дает наиболее высокую скорость минерализации, нежели электро-Фентон процесс. Анодное окисление в присутствии электрогенерированного пероксида водорода позволяет достигнуть высокой степени превращения, а при его отсутствии имеет место обратный результат [50]. Большое количество ·OH производится в объеме электролита от реакции Фентона, чем на поверхности Pt анода по реакции (15). Таким образом, на приведенных примерах можно пояснить наличие высокой окислительной силы процесса электро-Фентон, по-сравнению с анодным окислением. Положительное действие фотоэлектро-Фентон процесса заключается в фоторазрушении УФ излучением комплексов Fe3+ с предельными карбоксильными кислотами. Изменение pH раствора не влияет существенно на скорость деструкции органических соединений при анодном окислении. В [46] был описан другой процесс электро-Фентона с использованием бездиафрагменной электролитической ячейки с Pt или BDD анодом и углерод-политетрафторэтилен (PTFE) O2-катодом (O2-диффузионный катод). Обработке подвергался кислый раствор, содержащий органические соединения и небольшое количество Fe2+. При этих условиях, органические загрязнители разрушаются преимущественно комбинированной атакой ·OHрадикалов, генерированных на аноде, реакция (15) и в объеме по Фентоновской реакции (26). O2- диффузионный катод позволяет аккумулировать перекись водорода в раствор, который быстро производит OH радикалы через реакцию (26). 224 Ион Fe2+ непрерывно восстанавливается из Fe3+: 1) на катоде; 2) в процессе реакции H2O2; 3) в процессе взаимодействия с HO2·; 4) в процессе взаимодействия с промежуточными органическими радикалами. Чтобы увеличить регенерацию Fe2+ в процессе фотоэлектро-Фентон деградированный раствор облучают УФ (UVA) светом. Кроме того, процесс минерализации может быть ускорен фоторазложением комплексов Fe3+ с некоторыми кислотами, таким образом, позволяя восстанавливать большее количество Fe2+ [18]: Fe(OOCR)2+ + hn → Fe2+ + CO2 + R˙ (28) В работе [12] проводилось сравнение эффективности процессов Фентон и фотоФентон по изменению ХПК, ООУ и степени удаления фенольных соединений из сточных вод, образующихся во время производства алкидных смол. Оптимизированные условия обработки следующие: pH 3.0; 15.15 × 10−3 моль/л FeSO4 и 0.30 моль/л H2O2 при времени реакции 6 часов. Эксперименты фото-Фентон были выполнены в присутствии солнечного или искусственного света. Во всех экспериментах в реакционную смесь дополнительно вводили H2O2. Наилучшие результаты были получены с процессом фото-Фентон, при использовании солнечного излучения, где уменьшение ХПК и ООУ составило 99,5% и 99,1% соответственно. Фентон и фото-Фентон (с искусственным освещением) - процессы показали невысокое снижение ХПК и ООУ (60-80%). Кроме того, высокая степень деструкции (95%) общего фенола была достигнута в процессе фото-Фентона. Показано, что использование процесса фото-Фентон при обработке сточных вод производства алкидных смол наиболее эффективна в случае применения солнечного света. Другим вариантом электрохимичекой обработки является метод пероксокоагуляции, в котором используется жертвенный железный анод, позволяющий непрерывно вводить Fe2+ в раствор: Fe → Fe2+ + 2ē (29) Часть ионов Fe3+, полученных в результате реакции Фентона между электрогенерированными Fe2+ и H2O2 осаждается в форме Fe(OH)3. В этом случае органические загрязнители могут быть удалены как прямым окисляющим действием ·OH-радикалов, так и коагуляцией с соосаждением Fe(OH)3. Литература 1. Qinhai, H. Photodegradation of methyl tert-butyl ether (MTBE) by UV/H2O2 and UV/TiO2 / H. Qinhai [et al.] // Journal of Hazardous Materials. – 2008. - Vol.154. Iss.1-3. - P. 795-803. 2. Sun, J-H. Oxidative decomposition of p-nitroaniline in water by solar photo-Fenton advanced oxidation process / J-H Sun [et al.] // Journal of Hazardous Materials. – 2008. - Vol. 153. - Iss. 1-2. - P. 187-193. 3. Sun, J-H. A kinetic study on the degradation of p-nitroaniline by Fenton oxidation process / Jian-Hui Sun [et al.] // Journal of Hazardous Materials. – 2007. - Vol. 148. – Iss. 1-2. - P. 172-177. 4. Lodha, B. Optimization of Fenton-biological treatment scheme for the treatment of aqueous dye solutions / B. Lodha, C. Sanjeev // Journal of Hazardous Materials. - 2007. – Vol. 148. – Iss. 1-2. – P. 459-466. 5. Peternel, I. T. Comparative study of UV/TiO2, UV/ZnO and photo-Fenton processes for the organic reactive dye degradation in aqueous solution / I. T. Peternel [et al.] // Journal of Hazardous Materials. – 2007. – Vol. 148. – Iss. 1-2. - P. 477-484/ 6. Garcia, J.C. Comparative study of the degradation of real textile effluents by photocatalytic reactions involving UV/TiO2/H2O2 and UV/Fe2+/H2O2 systems / J.C. Garcia [et al.] // Journal of Hazardous Materials. – 2007. – Vol. 147. – Iss. 1-2. – P. 105-110. 7. Farré, M.-J. Combined photo-Fenton and biological treatment for Diuron and Linuron removal from water containing humic acid / M.- J. Farré, X. Doménech, J. Peral // Journal of Hazardous Materials. – 2007. – Vol. 147. – Iss. 1-2. – P. 167-174. 225 8. Siedlecka, E. M. Influence of inorganic ions on MTBE degradation by Fenton's reagent / E.M. Siedlecka, A. Więckowska, P. Stepnowski // Journal of Hazardous Materials. – 2007. – Vol. 147. – Iss. 1-2. – P. 497-502. 9. Malato, S. Coupling solar photo-Fenton and biotreatment at industrial scale: Main results of a demonstration plant / S. Malato [et al.] // Journal of Hazardous Materials. Environmental Applications of Advanced Oxidation Processes. – 2007. – Vol. 146. – Iss. 3. – P. 440-446. 10. Torres, R.A. A comparative study of ultrasonic cavitation and Fenton's reagent for bisphenol A degradation in deionised and natural waters / R.A. Torres [et al.] // Journal of Hazardous Materials. Environmental Applications of Advanced Oxidation Processes. – 2007. - Vol. 146. – Iss. 3. – P. 546-551. 11. Papadopoulos, A.E. Development and optimization of dark Fenton oxidation for the treatment of textile wastewaters with high organic load / A.E. Papadopoulos, D. Fatta, M. Loizidou // Journal of Hazardous Materials. Environmental Applications of Advanced Oxidation Processes. – 2007. – Vol. 146. – Iss. 3. – P. 558-563. 12. Schwingel de Oliveira, I. Alkydic resin wastewaters treatment by fenton and photo-Fenton processes / I. Schwingel de Oliveira [et al.] // Journal of Hazardous Materials. Environmental Applications of Advanced Oxidation Processes. – 2007. – Vol. 146. – Iss. 3. – P. 564-568. 13. Tryba, B. The kinetics of phenol decomposition under UV irradiation with and without H2O2 on TiO2, Fe–TiO2 and Fe–C–TiO2 photocatalysts / B. Tryba [et al.] // Applied Catalysis B: Environmental. – 2006. – Vol. 63. – Iss. 3-4. – P. 215-221. 14. Tryba, B. Immobilization of TiO2 and Fe–C–TiO2 photocatalysts on the cotton material for application in a flow photocatalytic reactor for decomposition of phenol in water / B. Tryba // Journal of Hazardous Materials. – 2008. – Vol. 151. – Iss. 2-3. - Pages 623-627. 15. Tryba, B. Effect of the carbon coating in Fe–C–TiO2 photocatalyst on phenol decomposition under UV irradiation via photo-Fenton process / B. Tryba [et al.] // Chemosphere. – 2006. – Vol. 64. – Iss. 7. – P. 1225-1232. 16. Torrades, F. Experimental design of Fenton and photo-Fenton reactions for the treatment of cellulose bleaching effluents / F. Torrades [et al.] // Chemosphere. – 2003. – Vol. 53. – Iss. 10. – P. 1211-1220. 17. Poulopoulos, S.G. Photochemical treatment of 2-chlorophenol aqueous solutions using ultraviolet radiation, hydrogen peroxide and photo-Fenton reaction / S.G. Poulopoulos [et al.] // Journal of Hazardous Materials. – 2008. – Vol. 153. – Iss. 1-2. – P. 582-587. 18. Pérez, M. Fenton and photo-Fenton oxidation of textile effluents / M. Pérez [and ets.] // Water Research. – 2002. – Vol. 36. – Iss. 11. – P. 2703-2710. 19. Nikolaki, M.D. Photochemical degradation of 1,3-dichloro-2-propanol aqueous solutions / M.D. Nikolaki and C.J. Philippopoulos // Journal of Hazardous Materials. – 2007. – Vol. 146. – Iss. 3. – P. 674-679. 20. Pérez-Moya, M. Fenton and photo-Fenton degradation of 2-chlorophenol: Multivariate analysis and toxicity monitoring / M. Pérez-Moya [et al.] // Catalysis Today. – 2007. – Vol. 124. – Iss. 3-4. – P. 163-171. 21. Jain, R. Photocatalytic removal of hazardous dye cyanosine from industrial waste using titanium dioxide / R. Jain, M. Shrivastava // Journal of Hazardous Materials. – 2008. – Vol. 152. – Iss. 1. – P. 216-220. 22. Mascolo, G. Effectiveness of UV-based advanced oxidation processes for the remediation of hydrocarbon pollution in the groundwater: A laboratory investigation / G. Mascolo [et al.] // Journal of Hazardous Materials. – 2008. – Vol. 152. – Iss. 3. – P. 1138-1145. 23. Hu, Q. Photodegradation of methyl tert-butyl ether (MTBE) by UV/H2O2 and UV/TiO2/ Q. Hu [et al.] // Journal of Hazardous Materials. In Press, Corrected Proof, Available online 13 November. - 2007. 24. Durán, A. Solar photo-Fenton degradation of Reactive Blue 4 in a CPC reactor / A. Durán, J.M. Monteagudo, E. Amores // Applied Catalysis B: Environmental. – 2008. – Vol. 80. – Iss. 1-2. - P. 42-50. 25. Chiou, C.-S. Photochemical mineralization of di-n-butyl phthalate with H2O2/Fe3+ / C.-S. Chiou [et al.] // Journal of Hazardous Materials. – 2006. – Vol. 135. – Iss. 1-3. – P. 344-349. 26. Quici, N. Photocatalytic degradation of citric acid under different conditions: TiO2 heterogeneous photocatalysis against homogeneous photolytic processes promoted by Fe(III) and H2O2 ) / N. Quici [et al.] // Applied Catalysis B: Environmental. – 2007. – Vol. 71. – Iss. 3-4. – P. 117-124. 27. García-Montaño, J. Combining photo-Fenton process with aerobic sequencing batch reactor for commercial hetero-bireactive dye removal / J. García-Montaño [et al.] //Applied Catalysis B: Environmental. – 2006. – Vol. 67. – Iss. 1-2. – P. 86-92. 226 28. Baldrian, P. Decolorization of synthetic dyes by hydrogen peroxide with heterogeneous catalysis by mixed iron oxides / P. Baldrian [et al.] // Applied Catalysis B: Environmental. – 2006. – Vol. 66. – Iss. 3-4. P. 258-264. 29. Feng, J. Discoloration and mineralization of Orange II by using a bentonite clay-based Fe nanocomposite film as a heterogeneous photo-Fenton catalyst / J. Feng, X. Hu , P. Lock Yue // Water Research. – 2005. - Vol. 39. - № 1. - P.89-96. 30. Dutta, K. Chemical oxidation of methylene blue using a Fenton-like reaction / K. Dutta [et al.] // Journal of Hazardous Materials. – 2001. - Vol. 84. - № 1. - P.57-71. 31. Huang, Y-H. Comparative study of oxidation of dye-Reactive Black B by different advanced oxidation processes: Fenton, electro-Fenton and photo-Fenton / Y-H. Huang [et al.] // Journal of Hazardous Materials Volume. - 2001. - Vol. 83. - № 2. - P.61-70. 32. Wang, Chih-Ta. Removal of color from real dyeing wastewater by Electro-Fenton technology using a three-dimensional graphite cathode / Chih-Ta Wang [et al.] // Journal of Hazardous Materials. – 2008. Vol. 152. – Iss. 2. – P. 601-606. 33. Savaş Koparal, A. Electrochemical degradation and toxicity reduction of C.I. Basic Red 29 solution and textile wastewater by using diamond anode / A. Savaş Koparal [et al.] // Journal of Hazardous Materials. – 2007. – Vol. 145. – Iss. 1-2. – P. 100-108. 34. Zhang, H. Degradation of 4-nitrophenol in aqueous medium by electro-Fenton method / H. Zhang [et al.] // Journal of Hazardous Materials. – 2007. - Vol. 145. – Iss. 1-2. – P. 227-232. 35. Özcan, A. Degradation of picloram by the electro-Fenton process / A. Özcan [et al.] // Journal of Hazardous Materials. – 2008. – Vol. 153. – Iss. 1-2. – P. 718-727. 36. Hammami, S. Oxidative degradation of direct orange 61 by electro-Fenton process using a carbon felt electrode: Application of the experimental design methodology / S. Hammami [et al.] // Journal of Electroanalytical Chemistry. – 2007. – Vol. 610. – Iss. 1. – P. 75-84. 37. Diagne, M. Removal of methyl parathion from water by electrochemically generated Fenton’s reagent / M. Diagne [et al.] // Chemosphere. – 2007. – Vol. 66. – Iss. 5. – P. 841-848. 38. Abdessalem, A. K. Experimental design methodology applied to electro-Fenton treatment for degradation of herbicide chlortoluron / A. K. Abdessalem [et al.] // Applied Catalysis B: Environmental. – 2008. – Vol. 78. – Iss. 3-4. – P. 334-341. 39. Sirés, I. Catalytic behavior of the Fe3+/Fe2+ system in the electro-Fenton degradation of the antimicrobial chlorophene / I. Sirés [et al.] // Applied Catalysis B: Environmental. – 2007. - Vol. 72. – Iss. 3-4. – P. 382-394. 40. Costa, C. R. Electrochemical treatment of tannery wastewater using DSA® electrodes / C. R. Costa [et al.] // Journal of Hazardous Materials. – 2008. - Vol. 153. – Iss. 1-2. - P. 616-627. 41. Rajkumar, D. Electrochemical treatment of industrial wastewater / D. Rajkumar [et al.] // Journal of Hazardous Materials. – 2004. – Vol. 113. – Iss. 1-3. - P. 123-129. 42. Szpyrkowicz, L. Influence of anode material on electrochemical oxidation for the treatment of tannery wastewater / L. Szpyrkowicz [et al.] // Water Research. - 2005. – Vol. 39. – Iss. 8. – P. 1601-161. 43. Deligiorgis, A. Electrochemical oxidation of table olive processing wastewater over boron-doped diamond electrodes: Treatment optimization by factorial design / A. Deligiorgis [et al.] // Water Research. – 2008. – Vol. 42. – Iss. 4-5. – P. 1229-1237. 44. Guinea, E. Mineralization of salicylic acid in acidic aqueous medium by electrochemical advanced oxidation processes using platinum and boron-doped diamond as anode and cathodically generated hydrogen peroxide / E. Guinea [et al.] // Water Research. – 2008. – Vol. 42. – Iss. 1-2. – P. 499-511. 45. Losito, I. Electro-Fenton and photocatalytic oxidation of phenyl-urea herbicides: An insight by liquid chromatography–electrospray ionization tandem mass spectrometry / I. Losito [et al.] // Applied Catalysis B: Environmental. – 2008. – Vol. 79. – Iss. 3. – P. 224-236. 46. Garrido, J.A. Mineralization of Drugs in Aqueous Medium by Advanced Oxidation Processes / J. A. Garrido [et al.] // Portugaliae Electrochimica Acta. – 2007. – V. 25. – P. 19-41. 47. Flox, C. Solar photoelectro-Fenton degradation of cresols using a flow reactor with a boron-doped diamond anode / C. Flox [et al.] // Applied Catalysis B: Environmental. – 2007. – Vol. 75. – Is. 1-2. – P. 17-28. 227 48. Mededovic, S. The role of platinum as the high voltage electrode in the enhancement of Fenton's reaction in liquid phase electrical discharge / S. Mededovic [et al.] // Applied Catalysis B: Environmenta. – 2007. – Vol. 72. – Iss. 3-4. – P. 342-350. 49. Sirés, I. Mineralization of clofibric acid by electrochemical advanced oxidation processes using a boron-doped diamond anode and Fe2+ and UVA light as catalysts / I. Sirés [et al.] // Applied Catalysis B: Environmental. – 2007. – Vol. 72. – Iss. 3-4. – P. 373-381. 50. Oturan, M.A. Electrochemical Advanced Oxidation Processes (EAOPs) for the Environmental Applications / M.A. Oturan [et al.] // Portugaliae Electrochimica Acta. – 2007. – Vol. 25. – P.1-18. 51. Flox, C. Electro-Fenton and photoelectro-Fenton degradation of indigo carmine in acidic aqueous medium / C. Flox [et al.] // Applied Catalysis B: Environmental. – 2006. – Vol. 67. – Iss. 1-2. – P. 93-104. 52. Raghu, S. Electrochemical treatment of Procion Black 5B using cylindrical flow reactor – A pilot plant study / S. Raghu [et al.] // Journal of Hazardous Materials. 2007. – Vol. 139. – Iss. 2. – P. 381-390. 53. Шевченко, А.М. Окислители в технологии водообработки / М.А. Шевченко [и др.]. - Киев: Наук, думка, 1979. – 176 с. 54. Сложенко Е.Г. Применение каталитической системы H2O2 - Fe2+(Fe3+) при очистке воды от органических соединений/ Е.Г. Соложенко, Н.М. Соболева, В.В. Гончарук // Химия и технология воды. - 2004. – Т. 26. - № 3. - С. 219-241. 55. Шамб, У. Перекись водорода / У. Шамб, Ч.Сеттерфилд, С. Вендворс. - М.: Изд-во иностр. литры, 1958. - 578 с. 56. Селюков, А.В. Экологическая химия водной среды / А.В. Селюков и др. //: Материалы II Всесоюз. шк. (Ереван, 11-14 мая 1988). - М., 1988. - С. 318-340. 57. Дресвянников, А.Ф. Окисление компонентов сточных вод производства текстильной промышленности электрохимическим способом / А.Ф. Дресвянников [и др.] // Вестник Казан. технол. унта. - 2007. - № 3-4. - С. 172-177. 58. Legrini, O. Photochemical processes for water treatment / O. Legrini [et al.] // Chemical Reviews. – 1993. – Vol. 93. - № 2. - P. 671-698. 59. Высоцкая, Н.А. Реакционная способность радикалов ·ОH, O¯, HO2· и атомов кислорода в водных растворах ароматических соединений / Н.А. Высоцкая // Успехи химии. - 1973. – Т. 42. Вып. 10. - С. 1843 -1853. 60. Метелица, Д.И. Механизмы гидроксилирования ароматических соединений / Д.И. Метелица // Успехи химии. - 1971. – Т. 40. - Вып.7. - С. 1175-1210. 61. Сычев, А.Я. Соединения железа и механизмы гомогенного катализа активации О2, Н2О2 и окисление органических субстратов / А.Я. Сычев, В.Г. Исак. // Успехи химии. - 1995. – Т. 64. - № 12. С. 1183-1209. 62. Сычев, А.Я. Гомогенный катализ соединениями железа/ А.Я. Сычев, В.Г. Исаак. - Кишинев: Штиинца, 1988. - 216 с. 63. Баксендалъ, Дж. Катализ: Исследование гомогенных процессов/ Дж. Баксендаль. - М.: Изд-во иностр. лит-ры, 1957. - С. 96-158. 64. Долгоплоск, Б.А. Окислительно-восстановительные системы как источники свободных радикалов/ Б.А. Долгоплоск, Е.И. Тинякова. - М.: Наука, 1972. - 240 с. 65. Sedlak, D.L. Oxidation of chlorobenzene with Fenton's reagent / D.L. Sedlak [et al.] // Environ. Sci. Technol. - 1991. - Vol. 25. - № 4. - P. 777-782. 66. Pignatello, J.J. Dark and photoassisted iron(3+)-catalyzed degradation of chlorophenoxy herbicides by hydrogen peroxide / J.J. Pignatello [et al.] // Environ. Sci. Technol. - 1992. – Vol. 26. - № 5. - P. 944-951. 67. Китао, Т. / T. Китао [et al.] // Water Purif. and Luquid Wastes Treatment. - 1982. – Vol. 23. - № 12. - P. 1019-1026. - РЖ Химия, 1983. - 20И475. 68. Solozhenko, E.G. Decolourization of azodye solutions by Fenton's oxidation / E.G. Solozhenko [et al.] // Water Research. – 1995. – Vol. 29. - № 9. - P. 2206-2210. 69. Teel, A.L. Comparison of mineral and soluble iron Fenton's catalysts for the treatment of trichloroethylene / A.L. Teel [et al.] // Water Research. – 2000. - Vol. 35. - № 4. - P. 977-984. 70. Kang, W.K. Effects of reaction conditions on the oxidation efficiency in the Fenton process / W.K. Kang [et al.] // Water Research. - 2000. – Vol. 34. - № 10. - P. 2786-2790. 228 71. Вепс, Дж. Катализ: Исследование гомогенных процессов/ Дж. Вепс. - М.: Изд-во иностр. литры, 1957. - С. 159-182. 72. Калинина, В.Е. Термодинамика и структура гидроксокомплексов в растворах/ В.Е. Калинина, К.Б.Яцимирский// Материалы III Всесоюз. совещ. (Ленинград, 1983) - Л. - 1983. - С. 45-57. 73. De Laat, J. Catalytic Decomposition of Hydrogen Peroxide by Fe(III) in Homogeneous Aqueous Solution: Mechanism and Kinetic Modeling / J. De Laat [et al.] // Environ. Sci. Technol. - 1993. – Vol. 33. - № 16. - P. 2726- 2732. 74. Pat. 4321143 USA, C02F1/72 / K.G.Wilms, H.Waldmann. - Publ. - 1982. 75. Pat. 4340490 USA, C02F1/72 / H.Junkermann, H.Kruger. - Publ. - 1982. 76. Murphy, A.P. A Fenton-like reaction to neutralize formaldehyde waste solutions / A.P. Murphy [et al.] // Environ. Sci. Technol. - 1989. - Vol. 23. - P. 166-169. 77. Chamarro, E. Use of Fenton reagent to improve organic chemical biodegradability / E. Chamarro [and ets.] // Water Research. - 2001. – Vol. 35. - № 4. - P. 1047-1051. 78. Walling, Ch. Fenton's reagent revisited/ Ch. Walling [et al.] // Accounts Chem. Res. - 1975. - № 8. P. 125-131. 79. Balanosky, E. Oxidative degradation of textile waste water. Modeling reactor performance / E. Balanosky [et al.] // Water Research. - 2000. – Vol. 34. - № 2. - P. 582-597. 80. Gallard, H. Kinetic modelling of Fe(III)/H2O2 oxidation reactions in dilute aqueous solution using atrazine as a model organic compound / H. Gallard [et al.] // Water Research. - 2000. - Vol. 34. - № 12. - P. 3107-3116. 81. Sun, Y. Chemical treatment of pesticide wastes. Evaluation of iron(III) chelates for catalytic hydrogen peroxide oxidation of 2,4-D at circumneutral pH / Y. Sun [et al.] // Journal Agric. Food. Chem. - 1992. – Vol. 40. - № 2. - P. 322-327. 82. Sun, Y. Chemical treatment of pesticide wastes. Evaluation of iron(III) chelates for catalytic hydrogen peroxide oxidation / Y. Sun [et al.] // Journal Agric. Food. Chem. - 1993. – Vol. 41. - № 2. - P. 308-312. 83. Sabhi, S. Degradation of 2,4-dichlorophenol by immobilized iron catalysts / S. Sabhi [et al.] // Water Research. - 2001. – Vol. 35. - № 8. - P. 1994 - 2002. 84. Желовицкая, А.В. Экологичность и эффективность применения метода непрямого электрохимического окисления карбоциклических соединений // XVI Туполевские чтения: Межд. молодеж. Науч. конф., Казань, 28-29 мая 2008 года: Труды конференции. Казань: Изд-во Казан. технол. ун-та, – C.178-18. 85. Gupta, N. Alkaline peroxide generation using a novel perforated bipole trickle-bed electrochemical reactor / N. Gupta [et al.] // Journal of Applied Electrochemistry. - 2005 86. Rajkumar, D. Electrochemical treatment of industrial wastewater / D. Rajkuma [et al.] // Journal of Hazardous Materials. – 2004. - Vol. 113. - № 1-3. - P. 123-129. 87. Makgae, M.E. Preparation and surface characterization of TiO2/SnO2-RuO2-IrO2 thin films as electrode material for the oxidation of phenol / M.E. Makgae [et al.] // Materials Chemistry and Physics. – 2005. - Vol. 92. - № 2-3. P. 559-564. 88. Li, Xiao-yan. Reaction pathways and mechanisms of the electrochemical degradation of phenol on different electrodes / Xiao-yan Li [et al.] // Water Research. – 2005. - Vol. 39. - № 10. – P. 1972-1981. 89. Желовицкая, А.В. Непрямое электрохимическое Окисление карбоциклических соединений в промышленных сточных водах / А.В. Желовицкая [и др.] // Вестник Казан. технол. ун-та. - 2007. № 6. - с. 164-168. 90. Pinhedo, L. Anodic oxidation with doped diamond electrodes: a new advanced oxidation process / L. Pinhedo [et al.] // Journal of Hazardous Material. – 2003. - Vol. 103. - № 3. – P. 247-261. © А. В. Желовицкая – ассист. каф. общей химии и экологии КГТУ им. А.Н. Туполева; Е. А. Ермолаева – канд. хим. наук, ассист. каф. аналитической химии, сертификации и менеджмента качества КГТУ; А. Ф. Дресвянников – д-р хим. наук, проф. той же кафедры. 229