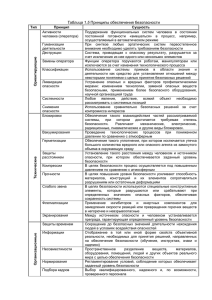

безопасность жизнедеятельности -

advertisement