Скалярная плотность дислокаций во фрагментах

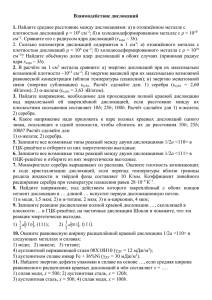

advertisement

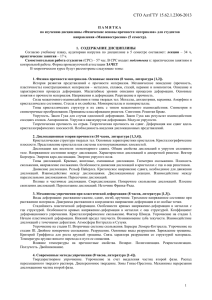

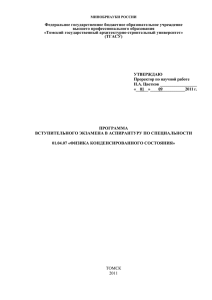

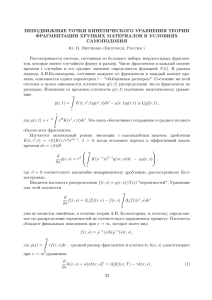

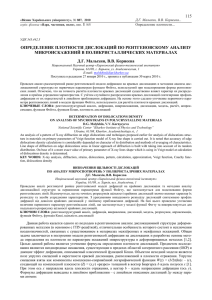

Письма о материалах т.1 (2011) 15-18 www.lettersonmaterials.com УДК 539.25: 669.14.018.291 Скалярная плотность дислокаций во фрагментах с разными типами субструктур Козлов Э.В., Попова Н.А., Конева Н.А. E-mail: kozlov@tsuab.ru Томский государственный архитектурно-строительный университет, г. Томск Scalar dislocation density in fragments with different substructure types Kozlov Ed.V., Popova N.A., Koneva N.A. Tomsk State University of Architecture and Building, Tomsk Работа носит экспериментальный характер. В ней методом просвечивающей электронной микроскопии изучена структура деформированной мартенситной стали. Получена зависимость скалярной плотности дислокаций от размера фрагментов с различными дислокационными субструктурами. Установлено, что тип дислокационной субструктуры определяет соотношение между скалярной плотностью дислокаций и размером фрагментов. Выявлены физические причины такого поведения. The work is experimental. Structure of the martensite deformed steel was studied by TEM method. The dependence of scalar dislocation density on fragments size having different dislocation substructures in martensite steel was determined. It was established that the type of the dislocation substructure determines the character of the dependence of scalar dislocation density on fragment size. Physical reasons of this behavior were revealed. Ключевые слова: скалярная плотность дислокаций, размер фрагментов, сетчатая дислокационная субструктура, ячеистая дислокационная субструктура, мартенситная сталь. Keywords: scalar dislocation density, fragment size, network dislocation substructure, dislocation cells, martensite steel. 1. Введение характерно как для ультрамелкозернистых (УМЗ) поликристаллов, так и для малых фрагментов, наблюдаемых в деформированных мартенситных сталях [5-9]. Количественные исследования методом просвечивающей электронной микроскопии (ПЭМ) позволили установить некоторые аналитические зависимости скалярной плотности дислокаций (ρ) от размера зерен и фрагментов. Известно, что соотношение между размерами зерен, дислокационных ячеек и фрагментов и плотностью дислокаций играет важную роль в теории дислокационных субструктур и в концепциях дислокационного упрочнения [10,11]. Целью настоящей работы является исследование методом ПЭМ эволюции дислокационной субструктуры с измерением скалярной плотности дислокаций в мартенситной стали для установления зависимости скалярной плотности дислокаций от размера зерен, дислокационных фрагментов и ячеек. Объектом исследования являлась сталь мартенситного класса, содержащая (масс.%) 0.34 С + 0.40 Ni + 0.30 Cr + 0.60 V + 0.60 Mo, остальное – Fe. Сталь подвергалась закалке от 1000°С, затем проводился отпуск при 600°С, t = 6.5 часов. Образцы, изготовленные из отпущенной стали, деформировались растяжением при комнатной температуре до различных Проблема накопления дислокаций в деформированных материалах по-прежнему остается сложной и во многом нерешенной. Это утверждение относится как к чистым металлам и твердым растворам с относительно простыми дислокационными субструктурами, так и к материалам, имеющих сложную субструктуру. В этих материалах до начала (или в ходе) пластической деформации могут происходить фазовые превращения [1,2]. Типичным примером являются субструктуры, формирующиеся в мартенситных сталях, в которых наряду с зернами присутствуют дислокационные ячейки, фрагменты, пакеты и пластины. Подобные структуры, когда одни границы расположены внутри других субструктурных образований, могут возникать в ходе пластической деформации в ультрамелкозернистых (УМЗ) поликристаллах, особенно в условиях динамической рекристаллизации и при других процессах [3,4]. В диапазоне размеров, соответствующих микрозернам (d) и микрофрагментам (Дфр), проявляются другие закономерности в накоплении дислокаций по сравнению с закономерностями в мезообласти. Это явление 15 Козлов Э.В., Попова Н.А., Конева Н.А. / Письма о материалах т. 1 (2011) 15-18 станке вырезались пластинки толщиной 0.1 мм, В интервале размеров, соответствующих которые затем утонялись электрополировкой до мезоскопическим зернам, выполняется соотношение: -1 степеней деформации в интервале 5…90%. Из деформи- где ε – степень деформации, необходимой толщины для просмотра в электронном (2) = kεd k –, константа. Это соотнорованных образцов на электроискровом станке вырезамикроскопе. Приготовленные таким образом фольги где ε – степень деформации, k – константа. Это шение введено М.Ф. Эшби [12] и подтверждено Х. Конлись пластинки толщиной микроскопе 0.1 мм, которые затем К, утоня- радом изучались в электронном ЭМ-125 соотношение М.Ф.и авторами Эшби настоящей [12] и [13], А.Н.введено Орловым [14] снабжѐнном гониометром, при ускоряющем лись электрополировкой до необходимой толщины для статьи подтверждено Х. Конрадом [13], А.Н. Орловым [14] [1]. напряжении 125 кВ. микроскопе. По полученным и авторами настоящей статьи [1]. просмотра в электронном Приготовленэлектронномикроскопическим ные таким образом фольги снимкам изучалисьпроводилась в электронном 3. Зависимость скалярной плотности идентификация типов субструктур, наблюдаемых микроскопе ЭМ-125 К, снабжённом гониометром,в при 3. Зависимость скалярной плотности дислокаций от размера фрагментов с исследуемой и методом секущей измеряласьэлекускоряющемстали, напряжении 125 кВ. По полученным дислокаций от размера фрагментов сетчатой дислокационной субструктурой в скалярная плотность дислокаций средняя видентронномикроскопическим снимкамкак проводилась с сетчатой дислокационной мартенситной стали объеме материала, и в различных составляющих тификация типовтак субструктур, наблюдаемых в исследусубструктурой в мартенситной субструктуры. было уделено емой стали, и Особое методом внимание секущей измерялась скалярная Типичная картина фрагментов с сетчатой дислокациондислокационным фрагментам с различным стали плотность дислокаций как средняя в объеме типом материала, ной субструктурой деформированной представсубструктур в них. Статистическую обработку картина фрагментовстали с сетчатой так и в различных составляющих субструктуры. Особое лена на Типичная рис.1. Надежные соотношения между плотнорезультатов выполняли по непрерывным участкам дислокационной субструктурой деформированной внимание было уделено дислокационным фрагментам с стью дислокаций и размером фрагментов установлены фольг площадью 80 мкм2, содержащих 500-1000 стали представлена на рис.1. Надежные соотношения различным типом субструктур в них. Статистическую дислокационных фрагментов. обработку результатов выполняли по непрерывным участкам фольг площадью ~ 80 мкм2, содержащих 5002. Зависимость плотности 1000 дислокационных фрагментов. дислокаций от размера зерна в УМЗ плотности поликристаллах 2. Зависимость дислокаций от Зависимости ρ = типом размера зерна в f(d) УМЗопределяются поликристаллах ρ= kεd-1,(2) 200 нм Рис. 1. Сетчатая дислокационная структура внутри фрагментов деформированной (ПЭМ). Рис.1. Сетчатая стали дислокационная структура внутри фрагментов деформированной стали (ПЭМ) для фрагментов с сетчатой дислокационной субструкмежду плотностью дислокаций и размером турой в мартенситной стали. Зависимость скалярной фрагментов установлены для фрагментов с сетчатой плотности дислокаций от размера вфрагментов отпудислокационной субструктурой мартенситной щенной деформированной мартенситной стали подстали. Зависимость скалярной плотности дислокаций чиняется тем же закономерностям, зависимость от размера фрагментов что иотпущенной скалярной плотности дислокаций от размера зерен УМЗ деформированной мартенситной стали подчиняется чистых Cu и Ni [5,8,9].что Скалярную плотность тем жеметаллов закономерностям, и зависимость скалярной плотности дислокацийДфр отв размера зерен дислокаций и размер фрагментов стали связывает УМЗ чистых металлов Cu и Ni [5,8,9]. Скалярную соотношение: плотность дислокаций и размер фрагментов Дфр в стали связывает соотношение: ρ = С’ Дфр ,(3) ρ = С' Дфр, (3) где С’ – константа. Подобие соотношений (1) и (3) свигде С' – константа. Подобие соотношений (1) и (3) детельствует о наличии основополагающих зависимосвидетельствует о наличии основополагающих зависимостей, связывающих скалярную плотность дислокаций 2.0 с размером зерен или фрагментов, в которых дислокации накапливаются с деформацией. 1.5 Типичная зависимость ρ = f(Дфр) приведена на рис.2. Из этого 1.0 рисунка видно, что соотношение (3) выполняется достаточно строго. Одновременно рис.2 0.5 демонстрирует критический размер фрагментов, при котором скалярная плотность дислокаций становится 400 200 300 0 100 равной нулю. 10-15, м-2 дислокационной субструктуры, содержащейся в зернах УМЗ металлов. В работах [5-9] изучена Зависимости ρ = f(d) определяются типом дислокацизависимость плотности дислокаций от размера зерен онной субструктуры, меди содержащейся УМЗ меУМЗ поликристаллов и никеляв взернах условиях таллов. В работах [5-9] изучена зависимость плотности формирования в них сетчатой и ячеистой (или дислокаций от размера зерен УМЗ Результаты, поликристаллов фрагментированной) субструктур. меди и никеля условиях формированияо втом, них сетчатой приведенные в в[5-9], свидетельствуют что и ячеистой (или фрагментированной) основное соотношение, связывающее субструктур. плотность Результаты, приведенные в [5-9], о том, дислокаций и размер зерен d насвидетельствуют микроуровне для что основное соотношение, связывающее плотность чистых металлов имеет вид: дислокаций r и размер ρзерен = Сd,d на микроуровне для (1) чиимеет вид: гдестых С –металлов константа. Соотношение (1) выполняется в интервале микроразмеров зерен металлов. При этом = Сd ,(1) метод изготовления УМЗρполикристаллов [3], РКУП или КГД (РКУП – равноканальное угловое прессование, КГД – кручение под гидростатическим где С – константа. Соотношение (1) выполняется в индавлением), не изменяет закономерности. тервале микроразмеров зеренэти металлов. При этом метод Формирование внутри зерен сетчатой, изготовления УМЗ поликристаллов [3], РКУП или КГД фрагментированной или ячеистой субструктур в – (РКУП – равноканальное угловое прессование, КГД чистых УМЗ металлах не влияет на соотношение (1), кручение под гидростатическим давлением), не измеа няет определяет лишь величину константы эти закономерности. Формирование внутриС.зерен Выполнение соотношения (1) означает, в сетчатой, фрагментированной или ячеистойчто субструкинтервале размеров, соответствующих микрозернам, тур в чистых УМЗ металлах не влияет на соотношение с (1), уменьшением d скалярная плотность дислокаций а определяет лишь величину константы С. Выполуменьшается. При достижении размера d ≈ 100 нм нение соотношения (1) означает, что в интервале размезерна становятся бездислокационными. Тем самым ров, соответствующих микрозернам, с уменьшением d определяется величина второго критического скалярная плотность дислокаций уменьшается. При доразмера зерен d2кр, когда дислокации при d ≤ d2кр стижениилишь размера ≈ 100 нм зерна становятся бездисостаются на d границах зерен. Параметры локационными. Тем самым определяется величина критических размеров зерен в кр микрообласти второго критического d2 , когда дислокации приведены в [5,9]. размера Здесь зерен необходимо еще раз при d ≤ d2кр остаются лишь на границах зерен. Парамеподчеркнуть, что соотношение (1) относится к тры критических зерен в микрообласти интервалу размеров,размеров соответствующих микрозернам.приведены в [5,9]. Здесь необходимо еще раз подчеркнуть, что соотношение (1) относится к интервалу размеров, соответствующих микрозернам. В интервале размеров, соответствующих мезоскопическим зернам, выполняется соотношение: <D>фр., нм Рис. 2. зависимость скалярной плотностиплотности дислокаций (ρ) от Рис.2. Зависимость скалярной дислокаций среднего фрагментов (<Дфрагментов >) с сетчатой (ρ) размера от среднего размера (<Ддислокационфр фр>) с сетчатой ной структурой. дислокационной структурой Этот критический размер близок к размеру Д кр ≈ стей, связывающих скалярную плотность дислокацийфрс 100 нм. Тем самым установлено, что второй размером зерен или фрагментов, в которых дислокации критический размер зерна в микрообласти оказывается равным критическому размеру фрагментов в дислокационной структуре 16 мартенситной стали, формирующейся при деформации. На наш взгляд, равенство критических размеров микрозѐрен и дислокационных фрагментов Этот критический размер близок к размеру Д ≈ фр Этот критический размер близок к размеру Д кр ≈ 1.5 100 нм. Тем самым установлено, что фр второй 10-15, м-2 10-15-15, м-2-2 10 , м 10-15, где А – константа, ρкр ~ 3.5взаимодействуют · 15 1015-2м-2. Несомненно, скользящие дислокации со что где А – константа, ρ ~ 3.5 · 10 м . Несомненно, что кр 100 нм. Тем самым установлено, что второй выполнение (4) внутри связанофрагментов, с интенсивным стенками ячеек,соотношения находящимися критический размер зерна в микрообласти 1.0 выполнение соотношения (4) связано с интенсивным критический размер зерна в микрообласти взаимодействием со стенками ячеек, иначе, с дислокациями сетчатой дислокационной оказывается равным размеру Козлов Э.В.,критическому Попова Н.А., Конева Н.А. / Письма очем материалах т.дислокаций 1дислокаций (2011) 15-18 взаимодействием со стенками ячеек, оказывается равным критическому размеру 0.5 субструктуры. Барьерное торможение [16] стенками фрагментов в дислокационной структуре фрагментов в дислокационной структуре ячеек является более сильным фактором, и с мартенситной стали, формирующейся при мартенситной стали, формирующейся при Это подтверждают данные, приведенные на рис.5. На 3 уменьшением размера фрагментов, содержащих 400 200 300 0 100 На накапливаются с деформацией. Типичная зависимость деформации. наш взгляд, равенство критических 3 деформации. На <D> наш взгляд, равенство критических рисунке представлена зависимость плотности дислокаячеистую субструктуру, скалярная плотность нм Из этого рисунка нафр. рис.2. видно, ρ =размеров f(Дфр) приведена микрозѐрен и, дислокационных фрагментов размеров микрозѐрен и дислокационных фрагментов исследуемой стали.данные Видно, ций от размеравозрастает. ячеек (Дяч) вСоответствующие дислокаций что соотношение (3) скалярной выполняется достаточно строго. полностью обусловлено подобием механизмов Рис.2. Зависимость плотности дислокаций 2 полностью обусловлено подобием механизмов что в этом случае выполняется соотношение: представлены на рис.4. Как видно, здесь реализуется 2 взаимодействия скользящих дислокаций с сетчатой границами Одновременно рис.2 демонстрирует раз(ρ) от среднего размера фрагментов (<Дкритический фр>) ссграницами взаимодействия скользящих дислокаций соотношение: дислокационной микрозерен иструктурой фрагментов. мер фрагментов, при котором скалярная плотность дис- ρ = ρпр – А’ Дяч–-1АД ,(5) микрозерен и фрагментов. (4) ρ = ρкр фр, 1 кр локаций становится равной нулю. 1 Этот критический размер близок к размеру Дфр ≈кр А’ А – константа, дислокаразмер близок к что размеру Дфр ≈ где где – константа,ρпрρкр– ~предельная 3.5 · 1015м-2плотность . Несомненно, что 4. Зависимость Зависимость плотности 100 Этот нм. критический Тем самым установлено, второй 4. плотности ций в ячеистой субструктуре. Сравнение рис.4 и 5 повыполнение соотношения (4) связано с интенсивным 100 нм. Тем самым установлено, что второй критичедислокаций от размера фрагментов критический размер от зерна в микрообласти дислокаций размера фрагментов что плотности взаимодействием дислокаций со стенками ячеек, ский размер зерна в микрообласти оказывается равным казывает, 0 зависимость 100 200 500 300 400 500 оказывается равным критическому размеру с ячеистой дислокационной 0 100 200 300 400 с ячеистой дислокационной критическому размеру фрагментов в дислокационной <D> , нм фрагментов в дислокационной структуре <D>фр.фр. , нм субструктурой субструктурой структуре мартенситной стали, формирующейся мартенситной стали, формирующейся припри содержащихся внутри фрагментированной При переходе к ячеистой дислокационной содержащихся внутри фрагментированной 3 При переходе к взгляд, ячеистой дислокационной деформации. Нанаш нашвзгляд, равенство критических деформации. На равенство критических структуры стали. Это подтверждают данные, структуры стали. Это подтверждают данные, размеровмикрозѐрен микрозёрени дислокационных и дислокационных фрагментов размеров фрагментов приведенные на рис.5. На рисунке представлена субструктурекартина картиназакономерностей закономерностейнакопления накопления приведенные на рис.5. На рисунке представлена субструктуре полностью обусловлено подобием механизмов взаимополностью обусловлено подобием механизмов зависимость плотности дислокаций размера ячеек 2 зависимость плотности дислокаций от от размера ячеек действия скользящих дислокаций с границами микровзаимодействия скользящих дислокаций с границами ) в исследуемой стали. Видно, что в этом случае (Д яч (Дяч) в исследуемой стали. Видно, что в этом случае дислокаций в в стали стали усложняется усложняется [15]. [15]. дислокаций микрозерен и фрагментов. зерен и фрагментов. выполняется соотношение: выполняется соотношение: -1 1 – А' ДячД-1яч , , (5)(5) ρ =ρ ρ=прρ–прА' Дислокационная ячеистая субструктура, Дислокационная ячеистая субструктура, – предельная плотность где А' – константа, ρ 4. Зависимость плотности дислокаций 4. Зависимость плотности пр где А' – константа, ρ – предельная плотность пр от размера фрагментов с фрагментов ячеистой дислокаций отфрагментов размерадеформированной возникающая внутри деформированной возникающая внутри фрагментов 0 дислокационной субструктурой с ячеистой дислокационной мартенситнойстали, стали, представленананарис.3. рис.3.В Вэтом этом мартенситной представлена субструктурой При переходе к ячеистой дислокационной субструктуПри переходе к ячеистой дислокационной реслучае картина закономерностей в уменьшениемнакопления размера дислокаций фрагментов случае с с уменьшением размера фрагментов стали усложняется [15]. Дислокационная ячеистая субсубструктуре картина закономерностей накопления структура, возникающая внутри фрагментов деформиплотностьдислокаций дислокаций убывает, а наоборот растет. плотность нене убывает, а наоборот растет. рованной мартенситной стали, представлена на рис.3. дислокаций в стали усложняется [15]. В Дислокационная ячеистая дислокацийв вячеистой ячеистой субструктуре. Сравнение дислокаций Сравнение содержащихся внутри субструктуре. фрагментированной зависимость плотности дислокаций от размера ячеек дислокаций от размерастали. ячеекВидно, более сильная, чемслучае от разчто в этом (Дяч) в исследуемой выполняется соотношение: мера фрагментов (А’ > А). Это означает, что основной Рис.4. Зависимость скалярной плотности дислокаций Рис.4. Зависимость скалярной плотности дислокаций -1 А' Д , фр>) (5) ρ =фрагментов ρпр – торможении эффект в барьерном скользот среднего размера с ячеистой яч(<Д ()()отзаключается среднего размера фрагментов (<Д с ячеистой фр>) – предельная плотность где А' – константа, ρ дислокационной субструктурой ящих дислокаций субструктурой стенками ячеек. Экстраполяция запр дислокационной висимости, представленной на рис.5,более позволяет оценить дислокаций размера ячеек сильная, дислокаций отот размера ячеек более сильная, чемчем от от предельное значение для субструктура, мартенситной стали, представлена на рис.3. В этом с уменьшением размера дислокаций 5в ячеистой субструктуре. Сравнение 5 фрагментов рис.4 и 5 показывает, что зависимость плотности -2 10-15 -15, м -2 10 , м плотность дислокаций не убывает, а наоборот растет. 44 Рис.4. Зависимость скалярной плотности дислокаций 33 () от среднего размера фрагментов (<Дфр>) с ячеистой дислокационной субструктурой 100нм нм 100 Рис. 3. Ячеистая дислокационная субструктура внутри фрагментов деформированной мартенситной стали (ПЭМ). 22 дислокаций от размера ячеек более сильная, чем от 11 5 10 , м -2 этом случае с уменьшением размера фрагментов плотность дислокаций не убывает, а наоборот растет. Несомненно, это связано с тем фактом, что скользящие дислокации взаимодействуют со стенками ячеек, находящимися внутри фрагментов, иначе, чем с дислокациями сетчатой дислокационной субструктуры. Барьерное торможение [16] стенками ячеек является более 100 нм сильным фактором, и с уменьшением размера фрагментов, содержащих ячеистую субструктуру, скалярная плотность дислокаций возрастает. Соответствующие данные представлены на рис.4. Как видно, здесь реализуется соотношение: 200 300 400 500 <D>фр., нм Рис. 4. зависимость скалярной плотности дислокаций (r) от структуры стали. Это(<Д подтверждают данные, среднего размера фрагментов >) с ячеистой дислокационфрзависимость плотности рис.4 5 показывает, рис.4 и 5и показывает, чточто зависимость приведенные на рис.5. На рисунке плотности представлена ной субструктурой. возникающая внутри фрагментов деформированной случае 100 4 00 1010 2020 3030 4040 D,яч.нм , нм Dяч. -15 Рис. 5. зависимость скалярной плотности дислокаций (r) от 3 (<Дяч>) в деформированной мартенситной старазмера ячеек ли. 2 скалярной плотности дислокаций, ρ ≤ 5.5∙1015 м-2. Такая высокая скалярная плотность дислокаций, близкая к ρ ≈ 1016 м-2, свидетельствует о том, что торможение дисло1 каций стенками дислокационных ячеек следует отнести к максимальному торможению скользящих дислокаций в дислокационной структуре. 0 10 20 30 40 ρ = ρкр – АДфр,(4) Dяч., нм где А – константа, ρкр ~ 3.5 · 1015м-2. Несомненно, что выполнение соотношения (4) связано с интенсивным взаимодействием дислокаций со стенками ячеек, содержащихся внутри фрагментированной структуры стали. 17 Козлов Э.В., Попова Н.А., Конева Н.А. / Письма о материалах т. 1 (2011) 15-18 5. Заключение 2. H.K. Bhadesia. Bainite in steels, London: The Institute of Materials. (1992) 451p. 3. R.Z. Valiev, T.G. Langdon. Progr. Mat. Sci. 51, 881 (2006). 4. N.I. Noskova, R.R. Mulyukov. Submicrocrystalline and nanocrystalline metals and alloys. Yekaterinburg: UrB RAS, (2003) 279p. (in Russian) 5. E.V. Kozlov, N.A. Koneva, N.A. Popova. Physical Mezomech. 12 (4), 93 (2009). (in Russian) 6. E.V. Kozlov, N.A. Popova, N.A. Koneva. Fundamental Problems of Modern Materialovedeniya. 6 (2), 14 (2009). (in Russian) 7. N.A. Koneva, E.V. Kozlov, N.A. Popova. Fundamental Problems of Modern Materialovedeniya. 7 (1), 64 (2010). (in Russian) 8. N.A. Koneva, E.V. Kozlov, N.A. Popova, et al. Mat. Sci. Forum. 633-634, 605 (2010). 9. N.A. Koneva, N.A. Popova, E.V. Kozlov. Bulletin of the Russian Academy of Sciences; Physics. 74 (5), 592 (2010). 10.D. Kuhlmann–Wilsdorf. Phil. Mag. A 79, 955 (1999). 11.L.P. Kubin, C. Fressengeas, G. Ananthakrishna. In Dislocation in Solids. V.11. Ed. F.N.R. Nabarro and M.S. Duesbery. Amsterdam: Elsevier, 101-192 (2002). 12.M.F. Ashby. Phil. Mag. 21, 399 (1970). 13.H. Conrad. In Ultrafine-Grain Metals. Ed. J.J. Burke and V. Weiss. Syracuse: Syracuse University (1973) p. 206. 14.A.H. Orlov. Fizika metallov i metallovedenie. 44, 966 (1977). (in Russian) 15.M.A. Meyers, K.K. Chawla. Mechanical Behavior of Materials. New Jersey: Prentice-Hall, Inc. (1998) 680p 16.E.V. Kozlov, N.A. Koneva, L.A. Teplyakova et al. Mat. Sci. Eng. A 319-321, 261 (2001). 17.R.W. Cahn. The Coming of Materials Science. Amsterdam: Elsevier Science, Ltd. (2001) 571p. Экспериментально установлены эмпирические зависимости скалярной плотности дислокаций от размера фрагментов и ячеек в деформированной мартенситной стали. Обнаружено, что тип дислокационной структуры во фрагментах стали решающим образом определяет зависимость скалярной плотности дислокаций от их размера. если внутри фрагментов присутствует сетчатая дислокационная субструктура, то скалярная плотность дислокаций убывает с уменьшением размера фрагментов. Напротив, если дислокационная субструктура во фрагментах ячеистая, то с уменьшением размера фрагментов скалярная плотность дислокаций растет. С измельчением размера ячеек плотность дислокаций также интенсивно возрастает. Такое поведение обусловлено различными механизмами торможения скользящих дислокаций в сетчатой и ячеистой дислокационных субструктурах. Установленные в работе соотношения между различными параметрами дислокационной субструктуры являются основополагающими для дальнейшего развития физики дислокационного упрочнения твердого тела [17]. Дислокационная парадигма субструктурного упрочнения получает в таких соотношениях, во-первых, прямое подтверждение и, во-вторых, раскрывает основополагающую роль субструктурных образований в дислокационной концепции физики упрочнения. Литература 1. G.V. Kyrdyumov, L.M. Utevskii, R.I. Entin. Transformations in Iron and Steel. M.: Nauka, (1977) 236p. 18