Теоретические процессы заканчивания скважин Учебно

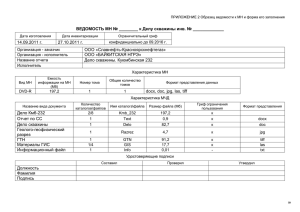

advertisement

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ

КАЗАХСТАН

КАЗАХСКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ИМЕНИ К.И. САТПАЕВА

Институт геологии и нефтегазового дела им.К.Турысова

Кафедра “Технология и техника бурения скважин”

Мусанов А.

Теоретические процессы заканчивания скважин

Учебно-методический комплекс дисциплины

Для специальности 6М070800 - Нефтегазовое дело

Алматы 2015

Составитель: Мусанов А. «Теоретические процессы заканчивания

скважин». Учебно-методический комплекс дисциплины (для специальности

6М070800 - Нефтегазовое дело). - Алматы: КазНТУ им. К.И.Сатпаева. 2015, с

92.

Аннотация: Учебно-методический комплекс дисциплины «Теоретические

процессы заканчивания скважин» для магистрантов специальности 6М070800 Нефтегазовое дело содержит учебную программу Sullabus, в которой

приводится общая структура и содержание разделов изучаемой дисциплины,

учебно-методические материалы, позволяющие регламентировать проведение

лекционных, практических и самостоятельных занятий в логической

последовательности и взаимосвязи. Основные теоретические положения

дисциплины дополняются практическими занятиями и самостоятельной

работой магистрантов по решению вопросов, связанных с реальными

потребностями производства. Итоговая строка (табл. __., рис.__)

Печатается

по

Типовой

учебной

программе,

утвержденной

Министерством образования и науки Республики Казахстан на 2015 год

© КазНТУ имени К.И. Сатпаева, 2015

2

3

1 Учебная программа дисциплины (syllabus)

1.1 Данные о преподавателях-разработчиках:

Преподаватель, ведущий занятия Мусанов Алькен Мусанович, профессор, к.т.н.

Контактная информация 2577057, 72 88 . mussanov_a@mail.ru

1.2 Данные о дисциплине:

Название -Теоретические процессы заканчивания скважин

Количество кредитов 3

Место проведения 701 НК

Курс

Семестр

Кредиты

Таблица 1

Выписка из рабочего учебного плана

Академических часов в неделю

Лекции Лаб.

Практ.

СРС

занятия

занятия/

семин.

занят./

1

2

3

4

5

2

6

7

1

СРСП

Всего

8

9

3

Форма

контроля

10

Экзамен

*Примечание: для магистрантов каждый кредит сопровождается двумя часами СРС

1.3. Пререквизиты: высшая математика, физика, сопротивление материалов, гидравлика,

гидроаэромеханика, основы нефтегазового дела.

1.4. Постреквизиты: Технология бурения нефтяных и газовых скважин, Проводка

скважин в сложных условиях, Промывка скважин и промывочные жидкости, Искривление

скважин и направленное бурение, Разработка нефтяных и газовых месторождений.

1.5. Краткое описание дисциплины

Дисциплина «Теоретические процессы заканчивания скважин» относится к числу

профилирующих. Она способствует формированию магистра по строительству нефтяных и

газовых скважин, умеющего квалифицированно вести работы по заканчиванию скважин,

оценивать промышленные значения перспективных горизонтов и надежность крепи данного

сооружения.

Цель преподавания дисциплины состоит в изучении технологических операций

завершения строительства скважины до сдачи ее в эксплуатацию. Описывается комплекс

работ, включающих в себя вскрытие продуктивного пласта бурением, опробование

перспективных горизонтов, крепление скважины обсадными трубами, разобщение

проницаемых горизонтов друг от друга, вторичное вскрытие продуктивного пласта

перфорацией, испытание и освоение скважины.

Основными задачами дисциплины являются научить магистрантов выбирать

оборудования призабойной зоны скважины; вести работы по испытанию и опробованию

скважины; проектировать конструкцию скважины и обсадных колонн для различных

условий, рассчитывать их на прочность и цементирование; составлять технологический

регламент заканчивания скважины.

4

1.6. Перечень и виды заданий и график их выполнения:

Таблица 2

Виды

Вид

контроля

работы

Тема работы

Ссылки на

Сроки

рек.

сдачи

лит. с

указан. страниц

1

2

Текущий

Практическая

контроль

работа №1

3

Первичное

вскрытие

продуктивного горизонта

4

5

1 ОСН [115-225]

2-я неделя

1

ДОП[101 108]

семестра

6 ДОП [3-18]

Текущий

Практическая

контроль

работа №2

Текущий

Практическая

контроль

работа №3

Опробование

продуктивного

1 ОСН [115-225]

горизонта в открытом стволе

семестра

Гидравлический расчет промывки

скважины

при

3- я неделя

1 ОСН [115-225]

первичном

4-я неделя

семестра

вскрытии

Текущий

Практическая

контроль

работа №4

Текущий

Практическая

контроль

работа №5

Интерпретация

диаграмм

1 ОСН [426-448]

результатов опробования

3 ОСН [20-22]

Принципы

1 ОСН[149-224]

проектирования

конструкции скважины.

2 ДОП [65-74]

5-я неделя

семестра

6-я неделя

семестра

8 ДОП [3-15]

Текущий

Практическая

контроль

работа №6

расчета обсадных колонн.

Рубежный

Модуль №1

Содержание первых 7-ми лекций.

контроль

Методика

проектирования

Практическая

контроль

работа №7

колонны.

Текущий

Практическая

Принцип

контроль

работа №8

тампонажного раствора.

Рубежный

Модуль №2

Содержание 13

контроль

контроль

1ОСН[149-224]

2ДОП [65-74]

Расчет цементирования обсадной

Содержание

семестра

семестра

1 ОСН [446-541]

8,9,10-я недели

семестра

выбора

вида

1 ОСН [577-625]

11,12,13-я

недели семестра

14-я неделя

лекций, 8 практических работ

Экзамен

7-я неделя

7-я неделя

и 6-и практических работ.

Текущий

Итоговый

и

лекционного

семестра

и

практического материала занятий.

По графику

экзаменационной

сессии

1.7 Список рекомендуемой литературы

Основная литература

1. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Заканчивание скважин.

Учебник.-М:Недра, 2000

5

2. Соловьев Е.М. Заканчивание скважин. Учебник.-М:Недра, 1979

3. Мусанов А. Заканчивание скважин. Методические указания. Алматы,2009

Дополнительная литература

4. Соловьев Е.М. Задачник по заканчиванию скважин. Учебное пособие.- М:Недра,

1989

5. Подгорнов В.М., Ведищев И.А. Практикум по заканчиванию скважин - М:Недра,

1985

6. Р.А. Ганджумян, А.Г. Калинин, Б.А. Никитин. Инженерные расчеты при бурении

глубоких скважин. Справочное пособие. – М.: ОАО Издательство «Недра», 2000

7. Справочник по креплению нефтяных и газовых скважин. Под редакцией проф.

А.И. Булатова - М:Недра, 1987

8. Минеев В.П., Сидоров Н.А. Практическое руководство по испытанию скважин М:Недра, 1981

9. Ясашин А.М. Вскрытие, опробование и испытание скважин - М:Недра, 1979

10. Басарыгин Ю.М., Будников В.Ф., Булатов А.И., Проселков Ю.М.

Технологические основы освоения и глушения нефтяных и газовых скважин. М:Недра, 2001

11. Исмаилов А.А., Аманкул А.С. Опробование скважин. Учебное пособие – Алматы,

2003

1.8

Контроль и оценка знаний

Таблица 3

Распределение рейтинговых баллов по видам контроля

Вид итогового контроля

Экзамен,

Виды контроля

Проценты %

Итоговый контроль

40

Рубежный контроль

20

Текущий контроль

40

Таблица 4

Календарный график сдачи всех видов контроля

«Теоретические процессы заканчивания скважин»

Недели

Недельное

1

по

дисциплине

2

3

4

5

6

7

8

9

10

11

12

13

14

1

1

1

1

1

2

1

1

1

1

1

1

1

ПР1

ПР2

ПР3

ПР4

ПР5

ПР6

ПР7

ПР7

ПР7

ПР8

ПР8

ПР8

количество

контроля

Виды

контроля

РК1

Виды контроля: ПР – практическая работа, РК – рубежный контроль,

6

РК2

15

Магистрант допускается к сдаче итогового контроля ( сдаче экзамена) при наличии

суммарного рейтингового балла ≥ 30. Итоговый контроль считается сданным в случае набора

≥ 20 баллов (из 40 возможных).

Итоговая оценка по дисциплине определяется по шкале (таблица 5).

Таблица 5

Оценка знаний магистрантов

Оценка

Отлично

Хорошо

Удовлетворительно

Неудовлетворительно

Буквенный

эквивалент

Рейтинговый балл

(в процентах %)

В баллах

А

95-100

4

А-

90-94

3,67

В+

85-89

3,33

В

80-84

3,0

В-

75-79

2,67

С+

70-74

2,33

С

65-69

2,0

С-

60-64

1,67

D+

55-59

1,33

D

50-54

1,0

F

0-49

0

Перечень вопросов для проведения контроля по модулям и промежуточной аттестации

Вопросы для проведения контроля по 1 модулю:

1. Совокупность работ, объединенных понятием «Заканчивания скважин».

2. Основные понятия и определения.

3. Коэффициент аномальности пластового давления.

4. Геостатическое давление.

5. Породы – коллекторы нефти и газа, их виды.

6. Влияние промывочной жидкости на коллекторские свойства призабойной зоны

продуктивного пласта.

7.Состав и свойства промысловых жидкостей для первичного вскрытия

продуктивного пласта.

8. Способы первичного вскрытия продуктивных пластов, их достоинства, недостатки

и область применения.

9. Оборудования устья скважины при первичном вскрытии.

10. Гидродинамическое совершенство вскрытия.

11. Сущность опробования скважин.

12. Аппараты для опробования.

13. Неудачи при опробовании скважин и их причины.

7

Вопросы для проведения контроля по 2 модулю:

1. Из каких периодов состоит полный процесс испытания пласта?

2. Выбор интервала установки пакера.

3. Интерпретация результатов опробования.

4. Требования к конструкции скважины.

5. Факторы, влияющие на выбор конструкции скважины.

6. Выбор диаметров обсадных колонн и долот.

7. Фильтры, их разновидности, достоинства и недостатки.

8. Причины и характер изменения температур при бурении и последующих работах в

скважине.

9. Конструкция обсадных труб и соединений.

10. Стандарты на обсадные трубы.

11. Профили резьб, их основные параметры.

12. Достоинства и недостатки резьбовых соединений разныхконструкций.

13. Сварные соединения обсадных труб.

Вопросы для подготовки к промежуточной аттестации:

1. Понятие о зонах с совместимыми условиями бурения, принципы выделения таких

зон.

2. Специфика проектирования конструкций в различных условиях.

3. Перспективы улучшения конструкции скважины.

4. Соблюдение законов об охране недр и защита окружающей среды от загрязнения.

5. Меры решения экологических проблем в Республике Казахстан при строительстве

скважин.

8. Упрощенные и обеспеченные конструкции скважин.

9. Прочностные характеристики обсадных труб и их соединений.

10. Основные факторы влияющие на прочность и несущую

способность.

11.Способы контроля качества обсадных труб и соединений.

12. Условия работы обсадных колонн в скважинах.

13. Проектирование конструкции обсадных колонн.

14. Методика расчета эксплуатационных обсадных колонн.

15. Особенности проектирования и расчета промежуточных обсадных колонн

кондукторов.

16. Натяжение обсадных колонн при подвеске на устье: цели, принципы расчета.

17. Подготовка вышки и бурового оборудования.

18. Способы и цели разобщения пластов.

19. Основные требования, предъявляемые к разобщению пластов.

20. Охрана труда и техника безопасности при креплении.

21. Ремонтное цементирование скважин.

8

22. Проверка качества ремонтно-изоляционных работ.

22. Методы предупреждения и ликвидации поглощений.

23. Исследование зон поглощений.

1.9 Политика и процедура

Посещение занятий является обязательным для всех магистрантов,

пропущенные занятия отрабатываются.

Лабораторные и самостоятельные работы в виде текущего контроля должны

сдаваться своевременно в соответствии со сроком.

Несвоевременность сдачи уменьшает баллы текущего контроля.

Рубежный контроль предусмотрен в виде тестов и выполняется

соответственно календарному графику учебного процесса.

2. Содержание активного раздаточного материала

2.1.Тематический план курса

Наименование

темы

Количество академических часов

Лекция

1. Научные основы заканчивания

скважин.

2. Первичное вскрытие продуктивного пласта. Воздействие

промывочной жидкости на продуктивный пласт.

Практические

семинарские Лабораторные

СРСП СРС

4

4

4

4

2

2

1

3. Гидродинамическое совершенство вскрытия. Опробования

пластов в открытом стволе.

2

1

6

6

4. Принципы обработки результатов опробования.

2

2

4

4

5 Неудачи при опробовании и их

причины.

Требования

к

конструкции скважин.

2

2

4

6

6. Принципы проектирования

конструкции скважины.

2

2

6

6

7. Конструкция обсадных труб и

их соединений. Сварные соединения обсадных труб.

2

2

9

4

8. Методика проектирования и

расчета обсадных колонн.

9. Организация и режим спуска

обсадной колонны в скважину

2

2

11. Технология цементирования

скважины.

Технологические

жидкости при цементировании

2

13 Вторичное вскрытие продуктивного пласта. Технология

вторичного вскрытия.

6

6

6

4

2

6

6

1

6

4

2

10. Цели и способ разобщения

пластов.

12. Цементировочное оборудование. Организация и контроль

процесса цементирования.

2

2

4

2

14. Организация и технология

освоения скважины. Испытание

продуктивных пластов.

2

15.

Ремонтно-изоляционные

работы в скважине. Заключение.

2

Всего (часов)

30

15

4

6

60

60

2.2 Конспект лекционных занятий.

Лекция №1. Научные основы заканчивания скважин.

Содержание курса «Теоретические процессы заканчивания скважин» сводится к

проведению комплекса работ по вскрытию продуктивного пласта бурением, опробование

перспективных горизонтов, крепление скважины обсадными трубами, разобщение

проницаемых горизонтов друг от друга, вторичное вскрытие продуктивного пласта

перфорацией, испытание и освоение скважины.

Вскрытие пласта это работы, связанные с разбуриванием всей мощности

продуктивного пласта при проводке скважины. При вскрытии продуктивного пласта

необходимо сохранять естественные параметры пласта и не допускать проникновения

посторонних флюидов за счет перетоков. Решают это путем использования бурового

раствора высокого качества с минимальным содержанием твердой фазы, обработанного

химическими реагентами, которые способствуют сохранению проницаемости пласта.

Вскрытие пласта бурением называется первичным вскрытием, а вскрытие пластов

обсаженной и зацементированной скважины называется вторичным вскрытием или

вскрытием перфорацией.

Под опробованием пласта понимается комплекс работ по:

обеспечению вызова притока жидкости из пласта;

10

отбору проб пластового флюида для лабораторного анализа;

оценке характера насыщенности пласта, его давления и температуры;

определению ориентировочного дебита.

Процесс опробования продуктивного пласта осуществляется в процессе бурения при

помощи испытателей пластов (опробователей), спускаемых

на бурильных трубах,

каротажном кабеле или сбрасываемых внутрь бурильной колонны.

Ствол скважины при бурении по необходимости приходится закреплять как для

дальнейшего бурения, так и для обеспечения возможности ее длительной эксплуатации.

Основными задачами крепления скважин являются:

1. создание надежного канала связи: пласт – устье;

2. обеспечение надежной изоляции нефтяных, газовых и водоносных пластов с точки

зрения охраны недр и окружающей среды.

Скважины крепятся при помощи металлических труб, называемых обсадными.

Для разобщения проницаемых горизонтов с целью предотвращения перетока

жидкости, газа из одного пласта в другой или в атмосферу, необходимо заполнить затрубное

пространство между обсадными трубами и стенками скважины цементным раствором,

который, затвердевая во времени, превращается в плотный непроницаемый камень. Этот

процесс называется разобщением пластов или цементированием скважин.

Испытание пласта – это комплекс работ по вызову и интенсификации флюида и

определению дебита, физико-химических свойств жидкостей и газа, давления и

температуры. Пласты испытываются с целью установления их промышленной

нефтегазоносности и оценки продуктивности, подсчета запасов нефти и газа и составления

проектов разработки месторождения.

Освоение скважины – это комплекс работ по возбуждению притока из пласта,

получению промышленного дебита и установлению режима работы скважины в

эксплуатацию или консервацию. Освоение скважины производится после испытания пласта,

когда выполнен необходимый комплекс работ и получен промышленный приток нефти или

газа.

Интенсификация притока жидкости. Производится одним из методов на призабойную

зону пласта с целью поддержания или увеличения дебита скважины в процессе ее

эксплуатации. Методы интенсификации: физический, химический, механический или их

комбинация.

Призабойная зона пласта. Объем коллектора вокруг эксплуатационного объекта

скважины, охватывающий зоны проникновения фильтрата промывочной жидкости при

вскрытии пласта или при воздействии на пласт различными методами в целях

интенсификации притока.

Поровое давление Рпор . Давление, под которым жидкость или газ содержится в порах

горных пород.

Пластовое давление Рпл . Давление, под которым жидкость или газ содержится в

порах проницаемых горных пород. Применительно к непроницаемым горным породам

термин «Пластовое давление» не употребляется.

11

Гидростатическое давление Ргст . Давление, создаваемое в пласте краевыми или

контурными водами.

Р гст в g z ;

(1.1)

где: в - плотность краевых или подошвенных вод, в зависимости от минерализации воды

может быть в 1010 1230кг / м 3 ;

g 9,81м / с 2 - ускорение свободного падения;

z - глубина рассматриваемого интервала, м

Геостатическое давление Ргс . Давление, оказываемое на пласт массой вышележащих

горных пород.

Ргс гп g z;

(1.2)

где: гп 2300 2500 кг / м 3 - средняя плотность горных пород.

Геотектоническое давление Ргт . Напряжение и давление, образовавшееся в пластах в

результате тектонических процессов и дополнительных напряжений.

Горное давление Рг . Суммарное давление на пласт

геостатического

и

геотектонического давлений.

Рг Ргс Ргт ;

(1.3)

Коэффициент аномальности пластового давления

к а . Отношение пластового

давления к гидростатическому давлению столба пресной воды высотой от устья до

рассматриваемой точки.

Р

Рпл

к а пл

;

Р гст в g z

где: Рпл

(1.4)

- пластовое давление в Па на глубине z , м;

в 1000кг / м 3 - плотность пресной воды.

Если к а 1,0 - нормальное давление;

к а 1,0 1.26 - повышенное давление;

к а 1, 26 - аномально высокое пластовое давление (АВПД);

к а 1,0 - аномально низкое пластовое давление (АНПД).

Осн: 1[5-70].

Контрольные вопросы:

1) Совокупность работ, объединенных понятием «Заканчивания скважин».

2) Основные понятия и определения.

3) Коэффициент аномальности пластового давления.

4) Геостатическое давление.

Лекция № 2. Первичное вскрытие продуктивного пласта. Воздействие

промывочной жидкости на продуктивный пласт.

При разбуривании продуктивного пласта промывочная жидкость вступает с ним в контакт и

стремится проникнуть вглубь коллектора. Проникновению промывочной жидкости в пласт

12

способствуют несколько факторов.

1. В процессе бурения за счет гидростатического давления жидкости, находящейся в

скважине, поддерживается избыточное давление. Если пласт представлен гранулярным

коллектором, под влиянием избыточного давления в него проникает прежде всего

дисперсионная среда промывочной жидкости, чаще всего это вода, содержащая некоторые

количество солей и химических реагентов.

Дисперсная фаза промывочной жидкости при этом либо задерживается на стенках

скважины, образуя фильтрационную корку, либо частично проникает на 1-2 см в пласт и

образует зону кольматации.

В продуктивный пласт в составе фильтрата глубоко могут проникать лишь тончайшие,

пылевидные частицы дисперсной фазы. Глубина проникновения фильтрата в гранулярный

пласт под влиянием избыточного давления тем больше, чем выше водоотдача промывочной

жидкости, продолжительность разбуривания пласта, скорость восходящего потока в

кольцевом пространстве, избыточное давление, температура; при турбулентном режиме

течения промывочной жидкости в кольцевом пространстве она больше, чем при ламинарном.

В трещиноватый пласт под влиянием избыточно давления могут глубоко проникать не

только фильтрат, но и дисперсная фаза промывочной жидкости.

2. Водная дисперсионная среда проникает вглубь пласта под влиянием капиллярных сил

и оттесняет нефть (газ) от скважины. Глубина проникновения воды под воздействием

капиллярных сил возрастают с увеличением сил поверхностного натяжения,

продолжительности контакта промывочной жидкости с коллектором и уменьшением

размеров поровых каналов.

3. Если минерализация промывочной жидкости существенно меньше, чем пластовой,

может возникнуть осмотический массоперенос дисперсионной среды в продуктивный пласт.

Весьма существенному неблагоприятному изменению коллекторских

свойств

приствольной зоны и ухудшению условий получения притока пластовой жидкости по

окончании бурения скважины может привести проникновение промывочной жидкости и ее

фильтрата в продуктивный пласт. Так, проницаемость зоны кольматации из-за закупорки

поровых каналов частицами дисперсной фазы промывочной жидкости может уменьшаться

многократно. В продуктивных пластах почти всегда содержится некоторые количество

глинистых и иных частиц, чувствительных к воде. Набухая в проникшем в пласт водном

фильтрате, они увеличиваются в объеме и сужают (а порой полностью закрывают) поровые

каналы.

Из глинистых пород натриевый бентонит набухает в пресной воде намного больше, чем

другие. Поэтому ухудшение проницаемости коллектора, содержащего значительное

количество натриевого бентонита, в случае проникновения пресноводной промывочной

жидкости будет более сильным, чем коллектора, где таких частиц мало. Усилению

набухания могут способствовать обменные реакции на поверхности глинистых частиц в

фильтрате, содержащем небольшое (до 0,5-1%) количество кальцинированной или

каустической соды, жидкого стекла и некоторых других реагентов, и превращение

13

кальциевых глин в приствольной зоне в натриевые. Напротив реакции в бесщелочном

фильтрате, содержащем поливалентные катионы, например, кальция, магния, способствуют

уменьшению набухания глин и в некоторых случаях могут привести даже к улучшению

проницаемости.

Выпадение твердого осадка нерастворимых солей, асфальтно-смолистых веществ и

парафинов возможно при взаимодействии фильтрата и содержащихся в нем солей и ПАВ с

минерализованными пластовыми водами, углеводородами и ПАВ, находящимися в

коллекторе. В результате это может привести к сужению эффективного сечения поровых

каналов или закупорка части их.

В случае образования стойкой высоковязкой эмульсии при взаимодействии водного

фильтрата с пластовой нефтью может уменьшится проницаемость приствольный части

пласта. По мере поступления в приствольную зону водного фильтрата увеличивается ее

водонасыщенность,

а в поровых каналах образуется двухфазная (фильтрат+нефть+,

фильтрат+газ) или даже трехфазная

(фильтрат+нефть+газ) система. При наличии

многофазной системы проницаемость коллектора для каждой фазы меньше абсолютной

проницаемости. Чем больше насыщенность водным фильтратом, тем меньше фазовая

проницаемость для нефти и газа.

Наибольший ущерб проницаемости приствольной зоны пласта наносится в том случае,

когда в результате гидроразрыва в коллектор проникает не только фильтрат, но и дисперсная

фаза промывочной жидкости.

Ухудшение проницаемости приствольной зоны пласта под воздействием рассмотренных

выше факторов происходит не мгновенно. Степень ухудшения существенно зависит от

продолжительности воздействия промывочной жидкости, а также от числа резких

повышений гидродинамического давления в скважине; чем длительные воздействие и тем

более число резких повышений давлений, тем больше ущерб.

Способы первичного вскрытия продуктивных пластов

Первичное вскрытие - это комплекс работ, связанный с разбуриванием продуктивного

пласта и обеспечением устойчивости ствола скважины в нем. Существуют несколько

способов первичного вскрытия.

Способ №1.

А) К разбуриванию продуктивного пласта (рисунок 2.1а) приступают после того, как

скважина закреплена до кровли его эксплуатационной обсадной колонной и

зацементирована. После разбуривания всей (или части) мощности продуктивного пласта

ствол оставляют открытым, получают приток пластовой жидкости и скважину сдают

заказчику для эксплуатации.

Способ имеет ряд достоинств:

1) состав и свойства промывочной жидкости можно выбирать с учетом особенностей

только данного пласта. Чтобы свести к минимуму ущерб, который наносится коллекторским

свойствам пласта при бурении, можно применять специальные достаточно дорогие виды

промывочной жидкости (например, раствор на нефтяной основе); при этом общий расход

14

такой жидкости будет минимальным по сравнению с некоторыми другими способами

вскрытия, так как потеря ее в вышележащие породы исключена;

2) уменьшается расход обсадных труб и тампонажных материалов на крепление

нижнего участка скважины;

3) исключается опасность загрязнения продуктивного пласта тампонажным раствором;

4) отпадает необходимость прибегать к способам вторичного вскрытия для сообщения

ствола с пластом. Следовательно, стоимость вскрытия может быть минимальной.

Фильтрация же промывочной жидкости в скважину происходит через всю поверхность ее

стенок.

Этот способ можно применять только в том случае, если продуктивный пласт сложен

прочной породой и не разрушается при создании сравнительно большой депрессии для

получения притока, насыщен только одной жидкостью (либо нефтью, либо газом), а

коллекторские свойства его по его толщине изменяются незначительно.

Б) этот способ первичного вскрытия (рисунок 2.16) отличается от рассмотренного тем,

что ствол скважины в продуктивном пласте укрепляют специальным фильтром, но не

цементируют. Этот способ можно использовать для вскрытия слабо сцементированных

коллекторов. В остальном область применения ограничена теми же условиями, что и

предыдущего. По сравнению с первым здесь несколько больше расход обсадных труб.

В) еще один способ первичного вскрытия показан на рисунок 2.1 д. До начала

разбуривания продуктивного пласта расположенную выше него продуктивную толщу пород

укрепляют обсадной колонной и заколонное пространство цементируют. После

разбуривания пласта скважину закрепляют потайной обсадной колонной и цементируют.

Затем с помощью одного из способов вторичного вскрытия в колонне и цементном камне

пробивают отверстия, по которым может вытекать пластовая жидкость. Этому способу

присущи основные достоинства первых трех. Если потайную (эксплуатационную) колонну

цементировать лишь в нижнем интервале, от забоя до сечения, расположенного немного

выше (на 100-300 м) кровли продуктивного пласта, можно практически полностью

исключить опасность загрязнения последнего тампонажным растворам.

Если применять потайную колонну такого же диаметра, как диаметр эксплуатационной

колонны при третьем из рассмотренных способов, стоимость строительства скважины будет

более высокой. Этот способ не позволяет также предотвратить разрушение коллектора при

создании значительной депрессии.

15

Рисунок 2.1. Схемы оборудования нижнего участка скважины при вскрытии

продуктивной залежи: 1 — обсадная колонна; 2 — фильтр; 3 — цементный камень; 4

— пакер или подвесное устройство; 5 — перфорационные отверстия; 6 —

продуктивная залежь; 7 — потайная обсадная колонна; 8— водоносный пласт

Способ №2. Способ вскрытия, показанный на рисунок 2.1 г, применяют чтобы

предотвратить загрязнение продуктивного пласта тампонажным раствором. От

последующего он отличается тем, нижний участок эксплуатационной колоны составляют из

труб с заранее профрезированными щелями и цементирует скважину лишь выше кровли

продуктивного пласта. Способ можно применять только в тех случаях, когда применимы

первые два из описанных выше. Состав и плотность промывочной жидкости здесь выбирают

аналогично, как и при четвертом из рассмотренных способов.

Способ №3. Если устойчивость вышележащих пород позволяет, то применяют

способ, показанный на рис. 1 в. Он является наиболее широко распространенным способом.

В этом случае продуктивный пласт разбуривают, не перекрывая предварительно

вышележащую толщу пород обсадным трубами. Пробурив скважину в продуктивном пласте,

укрепляют ее эксплуатационной колонной и цементируют. В дальнейшем, используя один

из способов вторичного вскрытия, в эксплуатационной колонне и цементном камне

пробивают отверстия, через которые пластовая жидкость может протекать в скважину.

Способ позволяет избирательно сообщить скважину с любым по толщине участком

продуктивного пласта и получить приток пластовой жидкости только из него, проводить

специальную обработку этого участка с целью улучшения коллекторских свойств

приствольной зоны и интенсификации притока из него, одновременно, но раздельно

эксплуатировать несколько участков пласта, различающихся между собой коллекторскими

свойствами, составом или свойствами насыщающих их жидкостей.

У этого способа имеются существенные недостатки. Во-первых, состав и плотность

промывочной жидкости приходится выбирать с учетом устойчивости, коэффициентов

аномальности пластовых давлений и индексов давлений поглощения не только

продуктивного пласта, но и всей толщи вышележащих пород, не перекрытой предыдущей

обсадной колонной. Поэтому если коэффициент аномальное в одном из вышележащих

16

объектов существенно больше, чем в продуктивном пласте, то при разбуривания последнего

придется использовать промывочную жидкость с повышенной плотностью; при этом

избыточное давление на продуктивный пласт будет излишне высоким, что способствует

более интенсивному загрязнению коллектора. Если для разбуривания продуктивного пласта

использовать, специальную, более дорогую промывочную жидкость, то потребный ее объем

и стоимость будут значительно больше, чем при рассмотренных выше способах, даже если

она будет поглощаться в вышележащие породы.

Во-вторых, продуктивный пласт может существенно загрязняться тампонажным

раствором, поскольку избыточное давление при цементировании обычно значительно

больше, чем при бурении.

В-третьих, этот способ не обеспечивает устойчивости и целостности

несцементированных и слабосцементированных коллекторов под воздействием депрессии,

создаваемой для получения притока, коллектор разрушается и вместе с пластовой

жидкостью в скважину выносятся продукты разрушения – песок и более тонкие илистые

частицы.

Дебит скважины возрастает с увеличением поверхности ствола, через которую

фильтруется пластовая жидкость. Известно несколько путей увеличения поверхности

фильтрации. Один из них создание нескольких боковых почти горизонтальных стволов,

расходящихся от основной скважины по продуктивному пласту. Использовать его можно в

том случае, если пласт насыщен только одной жидкостью и сложен в основном устойчивой

породой.

Осн:1[70-115] [225-248]

Контрольные вопросы:

1) Состав и свойства промысловых жидкостей для первичного вскрытия продуктивного

пласта.

2) Способы первичного вскрытия продуктивных пластов, их достоинства, недостатки и

область применения.

3) Влияние промывочной жидкости на коллекторские свойства призабойной зоны

продуктивного пласта.

4) Оборудования устья скважины при первичном вскрытии.

Лекция №3. Гидродинамическое совершенство вскрытия. Опробования пластов

в открытом стволе.

Вскрытие продуктивного пласта бурением может быть полным или частичным.

Пласт может быть вскрыт полностью при первичном вскрытии и частично – при вторичном.

Существенное влияние на приток жидкости к скважине оказывает проницаемость

призабойной зоны во время вскрытия пласта. В некоторых случаях может проявлять себя

неоднородность вскрытого пласта. Указанные факторы определяют гидродинамическое

несовершенство скважины, от которого зависит ее продуктивность. Различают три вида

несовершенства скважины:

1. по степени вскрытия;

2. по характеру вскрытия;

17

3. по методу вскрытия.

Скважина считается несовершенной по степени вскрытия, если продуктивный пласт

вскрыт не полностью в процессе бурения, или в процессе бурения вскрыт полностью, но при

вторичном вскрытии вскрыт не полностью.

Скважина считается несовершенной по характеру вскрытия, если совокупность

плотности перфорации, диаметра отверстий и глубины каналов не обеспечивает притока

пластовой жидкости к скважине без дополнительных сопротивлений.

Скважина считается несовершенной по методу вскрытия, если проницаемость

призабойной зоны отличается от проницаемости удаленной зоны пласта. Проницаемость

призабойной зоны может быть выше или ниже проницаемости удаленной зоны. Ухудшение

связано с действием различных отрицательных факторов, а улучшение достигается

проведением эффективных методов воздействия на пласт, например, соляно-кислотной

обработкой, гидроразрывом пласта и др.

Скважины могут обладать одним, двумя или всеми тремя видами несовершенства.

Гидродинамически совершенной следует считать такую скважину, в которой

продуктивный пласт вскрыт полностью и бурением и перфорацией, отсутствуют

дополнительные сопротивления притоку жидкости к скважине, а проницаемость

призабойной и удаленной зон пласта имеют одинаковые значения.

Гидродинамическое несовершенство характеризуется двумя параметрами:

1. Коэффициентом совершенства ;

2. Показателем несовершенства C .

Отношение дебита несовершенной скважины к дебиту совершенной скважины,

работающей при тех же условиях, называется коэффициентом совершенства. Дебит

совершенной скважины, работающей в условиях плоско-радиального стационарного течения

несжимаемой жидкости и при линейном законе фильтрации, определяют по формуле

Дюпюи:

2kh( Pпл Рзаб )

Qc

;

Rк

ln

rc

где: k проницаемость пласта, дарси

h мощность пласта, см

Рпл , Р заб пластовое и забойное давления в скважине, Па·105

вязкость пластового флюида, сПз

Rк , rc радиус контура питания и скважины, см

Дебит несовершенной скважины

Qнc

2kh( Pпл Р заб )

;

Rк

ln

C

rc

где: С – показатель несовершенства скважины.

Коэффициент совершенства скважины математически выражается следующим

18

образом

Qнс

Qc

ln

ln

Rк

rc

Rк

C

rc

Показатель несовершенства скважины включает в себя показатели несовершенства по

степени С1, характеру С2 и методу вскрытия С3.

C C1 C 2 C 3

Показатель гидродинамического несовершенства скважины не является постоянной

величиной и для каждого исследования имеет свое значение. Определение коэффициентов

С1, С2 и С3 имеет большое практическое значение для выявления и анализа факторов,

влияющих на продуктивность скважин.

С1 зависит от относительного вскрытия пласта h

b

h

h

где: b вскрытый интервал пласта, м

h мощность (толщина) пласта, м.

С2 обычно связывают с недостаточной плотностью, диаметром и длиной каналов при

перфорации, диаметрами обсадных колонн, скважины и т.п.

С3 отражает состояние призабойной зоны пласта после его вскрытия или после

различных методов воздействия на пласт.

Гидродинамически совершенной является такая скважина, при которой С=0.

Частные случаи С1, С2>0, С3<0 и т.д.

Сущность опробования скважин. Оценить содержание пласта (нефть, газ, вода) с

какой-то степенью вероятности позволяют широко используемые геофизические методы

исследования скважин. Отобранные образцы пород существенно дополняют геофизические

данные, но не дают исчерпывающих сведений о характере пластовых флюидов, не

позволяют судить о величине пластового давления и др.

Несмотря на высокую вероятность данных геофизических исследований,

окончательное заключение о наличии нефти или газа в том или ином пласте, и тем более, о

его промышленной значимости, можно сделать только по результатам опробования.

В настоящее время известны испытатели пластов трех типов:

1. испытатели пластов, спускаемые в скважину на бурильных трубах;

2. испытатели пластов, сбрасываемые внутрь бурильных труб;

3. испытатели пластов, спускаемые в скважину на каротажном

кабеле.

В задачи опробования перспективных горизонтов входит:

- получение притока пластового флюида из опробуемого объекта;

- отбор проб пластовой жидкости или газа для последующего лабораторного анализа ее

состава и свойств;

- оценка продуктивности объекта;

- оценка коллекторских свойств пласта;

19

- оценка степени загрязненности приствольной зоны пласта.

В комплекс работ по опробованию пласта входят изоляция рассматриваемого объекта

от всех проницаемых объектов и от воздействия давления столба промывочной жидкости,

заполняющей скважину, создание достаточно большой разности между пластовым

давлением в данном объекте и гидростатическим давлением жидкости в скважине с целью

получения притока пластовой жидкости, регистрация скорости притока и характера

изменения давления в скважине против данного объекта на протяжении всего периода

опробования, а также отбор представительной пробы пластовой жидкости.

Конкретный объем задач, которые ставятся при опробовании того или иного

горизонта, зависит от назначения скважины, перспективности объекта, способа

опробования, устойчивости пород в необсаженной части ствола скважины, состава и свойств

промывочной жидкости, возможностей оборудования и аппаратуры, которыми располагает

предприятие, квалификации инженерного персонала и других факторов.

Решить эти задачи можно как в процессе бурения, сразу же после вскрытия данного

перспективного объекта, до перекрытия его обсадной колонной так и после завершения

бурения всей скважины и укрепления стенок ее колонной труб. В последнем случае решение

задач опробования совмещают с детальным испытанием пластов. Во многих случаях

опробование в процессе бурения позволяет заметно уменьшить стоимость скважины:

1. Если опробованные объекты оказались непродуктивными, отпадает необходимость

спуска и цементирования обсадной колонны;

2. Если непродуктивной оказались часть объектов, отпадает необходимость

детального испытания их, перфорации обсадной колонны против таких объектов, а также

установки разобщающих мостов на период испытания.

К опробованию после окончания бурения скважины и спуска обсадной колонны

следует прибегать лишь в крайних случаях.

1. Если породы крайне неустойчивы и эффективное опробование в процессе бурения

невозможно из-за ненадежности разобщения данного объекта от других проницаемых

объектов и воздействия давления столба промывочной жидкости в скважины;

2. Если аппаратура непригодна для опробования данного объекта, например,

вследствие чрезмерно высокой пластовой температуры.

В процессе бурения объекты опробуют по мере их вскрытия, т. е. способом "сверху вниз". После окончания, бурения — способом "снизу - вверх".

Аппараты для опробования.

1. Аппараты спускаемые в скважину на каротажном кабеле. С их помощью можно отобрать в

герметизированный баллон от 5 до 20 дм3 жидкости (газа) и зарегистрировать характер

изменения давления и температуры в баллоне за период отбора пробы.

Достоинства:

— минимальный объем подготовительных работ к спуску аппарата в скважину;

— минимальные затраты времени на спуск и подъем аппарата и отбора проб;

— минимальная степень загрязнения объекта промывочной жидкостью до начала

опробования.

20

Недостатки:

— малый объем информации об опробуемом объекте, что связано с ограниченной

вместимостью баллона и с тем, что исследование охватывает лишь незначительную часть

мощности объекта.

Данный способ весьма оперативный и дешевый, особенно в объектах малой мощности и

перспективности.

2. Аппараты сбрасываемые внутрь колонны бурильных труб непосредственно перед

началом опробования объекта. Такие аппараты позволяют опробовать тот объект, который в

данный момент разбуривается долотом.

Достоинства:

— возможность опробования объекта, пока он не загрязнен;

— минимальные затраты времени на подготовительные работы, спуск и подъем

аппарата;

— минимальная стоимость работ.

Недостатки:

— сравнительно малый объем проб;

— недостаточный объем информации;

— возможность использования только при роторном способе бурения.

3. Аппараты спускаемые на бурильных трубах — пластоиспытатели. Эти аппараты наиболее

широко используются в бурении и позволяют получить наибольший объем информации об

опробуемом объекте.

Достоинства:

— достаточно полный объем информации об опробуемом объекте;

—достаточное количество отобранной пробы пластового флюида для последующего

анализа;

— возможность использования в широком диапазоне пластовых условий.

Недостатки:

— необходимость выполнения довольно значительного объема подготовительных

работ перед спуском;

— значительные затраты времени;

— возможность более существенного загрязнения объекта промывочной жидкостью за

время подготовительных работ и спуска;

— большая стоимость работ.

Осно: 1[5-70] [426-448]

Контрольные вопросы:

1) Гидродинамическое совершенство вскрытия.

2) Сущность опробования скважин.

3) Аппараты для опробования.

4) Виды несовершенства скважины.

21

Лекция № 4. Обработка результатов опробования.

Технико-экономические показатели испытания перспективных объектов в открытом

стволе бурящейся скважины во многом зависит от степени совершенства технологии

проведения работ с применением испытателей пластов, спускаемых на бурильных трубах.

Наиболее благоприятные условия создаются при минимальном (до 10 суток) разрыве во

времени между вскрытием пласта и его испытанием. При подготовке скважины к

проведению работ с применением испытателя пластов, в геолого-техническом наряде

указывается показатели бурового раствора, применяемого при вскрытии пластов и

испытании, интервалы, подлежащие испытанию или опробованию с помощью испытателей

пластов или опробователей спускаемых на каротажном кабеле, типы и размеры

испытательных инструментов и интервал бурения долотом меньшего диаметра, если работа

проводится с предварительным разбуриванием зумпфа .

На площадях со сложными геолого-техническими условиями проводки скважин

рекомендуется провести анализ по определению допустимого времени безаварийного

пребывания оборудования в скважине в неподвижном состоянии. После проведения

электрометрических работ уточняют интервал испытания и место установки резинового

элемента пакера.

Выбор интервала установки пакера. При испытании пластов в открытом стволе скважины

возможны три варианта выбора интервала установки пакера:

1. В непроницаемой части ствола скважины, как можно ближе к кровле испытуемого

пласта;

2. При кавернозном стволе скважины - в наиболее устойчивой части при условии

отсутствия проницаемых пропластков между пакером и объектом испытания;

3. В верхней части интервала испытания, когда выше него в стволе скважины имеются

каверны, или, когда непосредственно над испытуемым пластом расположен другой

проницаемый пласт.

Длина хвостовика во всех случаях не должна превышать 50м.

Минимальную длину интервала установки пакера определяют из соотношения

hk hтр

hk

H 2,

где hk и hтр - глубина скважины соответственно по данным каротажа и замеру длины

бурильных труб вручную, м

Н - глубина установки пакера, м.

Выбор величины начальной депрессии на пласт. Величина требуемой депрессии на пласт

зависит от типа коллектора. При проведении работ с ИП допустимая величина

депрессии на пласт зависит от конкретных условий испытания:

1. От прочности труб, на которых спускают ИП. Трубы проверяют на смятие под

действием наружного давления. Максимально допустимую депрессию определяют из

условий сохранения устойчивости на смятие при коэффициенте запаса прочности труб;

22

2. От устойчивости пакера. Максимально допустимые перепады давления, которые

создаются при проведении работ с оборудованием КИИ2М - 146, КИИ2М - 95составляют

35,0 МПа. При этом депрессия находится в пределах (18,0- 25,0) МПа;

3. От устойчивости пород, слагающих стенки скважин в интервале испытания. При

слабо - сложенных породах депрессии необходимо снизить до (11,0- 12,0) МПа с тем, чтобы

свести к минимуму обвалы или вынос песка.

Продолжительность испытания. Полный процесс испытания пласта (кроме СПО) состоит

из периодов:

1. первого открытого (приток);

2. первого закрытого (начальное восстановление давления);

3. второго открытого (приток);

4. второго закрытого (конечное восстановление давления).

Первый открытый период имеет цель:

- очистить призабойную зону;

- восстановить проницаемость пласта;

- снизить давление на нее столба промывочной жидкости, дренировать ее для получения

первой кривой восстановления давления. Продолжительность 1 открытого периода 3-5 мин.

Продолжительность 1 закрытого периода равна или в 1,5-2,0 раза превышает

продолжительность 1 открытого периода.

Во время 2-го открытого периода осуществляется дренирование испытуемого пласта,

получение проб пластового флюида и оценка интенсивности притока. Продолжительность

этого периода составляет от 15мин. до 1 часа и более.

Второй закрытый период необходим для определения основных гидродинамических

параметров пласта. Продолжительность этого периода должна быть равна или 2,5 - 2,0 раза

превышать продолжительность второго открытого периода.

Интерпретация результатов опробования. При работе с пластоиспытателем для обработки

результатов используется метод Хорнера.

q ср B T t

Pпл Р з 0,187

lg

kh

t

Pпл , Р з - соответственно, пластовое и забойное давления, МПа

q ср - дебит скважины, см3/с

- вязкость пластового флюида, спз

B - коэффициент сжимаемости флюида

k - коэффициент проницаемости, Дарси

h - мощность пласта, см

T - время притока, с

t - время восстановления забойного давления, с

Кривую восстановления давления разбивают на равные участки. Количество участков

Tt

должно быть не менее 10. По графику определяют T , t , Рз . Вычисляют lg

.

t

23

Tt

. Должна получиться прямая линия. Пересечение

t

этой линии с осью ординат дает Pпл . При установившемся режиме фильтрации однофазной

жидкости в однородной среде q ср , , B , k , h принимают постоянными и обозначают

Строят график в координатах Рз и lg

буквой M .

M

0,187q ср B

kh

Pпл Рз

T t

lg

t

kh

- коэффициент гидропроводности.

B

Коэффициент M определяется графическим путем. Это тангенс угла наклона прямой к оси

абсцисс.

V

Величина среднего дебита q ср

T

Потенциальный коэффициент продуктивности

kh

пот 0,0864

Фактический коэффициент продуктивности

ф

Qср

Рср

Qср - средний дебит за время притока, Qср 0,084q ср

Рср - средний перепад давления между пластом и скважиной в период притока, МПа

Pср Рпл

Н

1

Рскв Р пл ж

2

20

Н ж - высота столба жидкости в трубах, м

- средняя плотность отобранной в трубы жидкости, г/см3

Рскв - давление столба жидкости в трубах, МПа

Коэффициент закупорки, характеризующий степень снижения проницаемости пород в

призабойной зоне

П з пот

ф

Величина скин-эффекта

S

Pпл Р з

М (lg T 2,65)

Приствольная зона считается чистой, если соблюдается условие

0,8 П з 1,5

Потенциальный дебит Qпот Рпл пот , м3/сут

Теоретический дебит Qтеор Qср S

24

Осн: 1 [426-448]

Контрольные вопросы:

1) Из каких периодов состоит полный процесс испытания пласта?

2) Выбор интервала установки пакера.

3) Интерпретация результатов опробования.

4) Когда считается приствольная зона чистой?

Лекция № 5. Неудачи при опробовании их причины. Требования к

конструкции скважин.

Опробование продуктивного пласта может сопровождаться неудачами. Основными

причинами осложнений при опробовании скважин могут быть геолого-технические условия

и технико-технологические условия проводки скважины:

кавернозность стенок скважины;

сужения ствола скважины;

технические просчеты, допускаемые исполнителями, и

ошибки исполнителей работ.

Наиболее характерными являются следующие виды осложнений.

1. Недохождение пакера до интервала ее установки.

Возможные причины: неправильный подбор резинового элемента пакера;

значительное сужение ствола скважины; недостаточная промывка ствола скважины перед

спуском испытательного оборудования; низкие качества промывочной жидкости. Действия:

Если тщательная промывка скважины не дает положительных результатов, то необходимо

уменьшить диаметр резинового элемента пакера и производить повторный спуск КИИ.

2. Негерметичность пакеровки.

Возможные причины: Недостаточная сжимающая нагрузка на пакер, что характерно

особенно при бурении искривленных скважин, на стенках которых имеются желобные

выработки; ошибка при замере глубины скважины или длины хвостовика. В результате

резиновый элемент пакера может оказаться выше или ниже интервала установки пакера (или

в кавернозных участках). Разрушение пласта в месте установки пакера, если испытываемый

коллектор сложен из слабосцементированных или рыхлых пород.

3. Негерметичность резьбовых соединений бурильных труб и КИИ.

4. Смятие труб под воздействием избыточного наружного давления.

Особенно когда бурильные трубы имеют значительный износ.

5. Значительное проседание бурильного инструмента в момент открытия приемного

клапана КИИ.

Возможные причины: Составление хвостовика из недостаточно прочных бурильных

труб; образование на забое шламовой пробки мощностью несколько метров в результате

недостаточной промывки ствола скважины; недостаточная прочность цементного моста.

6. Значительные затяжки при снятии пакера с места.

Возможные причины: Затекание резины в кольцевой зазор между опорой пакера и

стенками скважины, в результате чего - чрезмерные нагрузки на пакер; прихваты колонны

бурильных труб; осыпание пород со стенок скважины в надпакерной зоне.

25

7. Поршневание скважины в период подъема КИИ.

Возможные причины: Значительная остаточная деформация резинового элемента

пакера; разрушение резинового элемента пакера при опробовании.

8. Газопроявления в скважине в результате снижения гидростатического давления

на забой скважины.

Требования к конструкции скважины

Конструкция скважины представляет из себя совокупность данных о количестве,

глубине и диаметре ступеней скважины, глубинах спуска обсадных колонн, диаметрах

обсадных колонн, и интервалах цементирования.

Выбор конструкции скважины – основной и ответственный этап ее проектирования и

должен обеспечить высокое качество строительства скважины как долговременно

эксплуатируемого объекта, предотвращения аварий и осложнений в процессе бурения и

создание условий для снижения затрат времени и материально-технических средств на

бурение.

Выбор конструкции скважины зависит от целого ряда факторов, основными из

которых являются:

- назначение скважины;

- глубина скважины;

- особенности геологического строения месторождения и степень его изученности;

- геолого-техническая характеристика пород: устойчивость, величины пластовых

давлений (коэффициенты аномальности пластовых давлений) и давлений поглощения

(индексы давлений поглощений);

- состав пластовых жидкостей (капельная жидкость, газ, газожидкостная смесь);

- профиль скважины;

- способ бурения и уровень развития технологии бурения в данном районе;

- метод вскрытия перспективного продуктивного пласта;

- экономические факторы.

Конструкцию скважины должна обеспечивать:

- доведение скважины до проектной глубины;

- предотвращение аварий и осложнений в процессе бурения;

- осуществление заданных параметров, способов вскрытия и методов эксплуатации

продуктивных горизонтов;

- минимальные затраты на строительство скважины как законченного объекта в

целом.

Количество обсадных колонн, необходимых для обеспечения перечисленных требований,

планируется, исходя из несовместимых условий бурения отдельных интервалов скважины.

Несовместимые условия бурения возникают, когда заданные параметры

технологических процессов бурения нижележащего интервала скважины вызовут

осложнения в пробуренном вышележащем интервале, если последний не закреплен обсадной

26

колонной, а проведение дополнительных технологических мероприятий по предотвращению

этих осложнений невозможно или экономически нецелесообразно.

В глубоком разведочном бурении проводится тщательный учет всех факторов с

целью выбора наиболее рациональной конструкции скважин, особенно бурящихся на глубины свыше 4000-5000 м. Наиболее важный фактор - использование совершенной технологии

процессов бурения, разработанной с учетом особенностей проходки скважин в сходных

геологических условиях на основе глубокого анализа опыта их бурения.

Практика проводки скважин в сложных геологических условиях, научные разработки

в области бурения и крепления, выполненные за последние годы, позволили резко увеличить

глубину скважин и совершенствовать их конструкции в следующих направлениях:

увеличение выхода из-под башмака предыдущих колонн, использование долот

уменьшенных и малых диаметров;

применение способа секционного спуска обсадных колонн и крепление стволов

промежуточными колоннами - хвостовиками;

использование обсадных труб со сварными соединительными элементами и

безмуфтовых обсадных труб со специальными резьбами при компоновке

промежуточных и в некоторых случаях эксплуатационных колонн;

уменьшение конечного диаметра скважин и эксплуатационных колонy;

обязательный учет условий вскрытия и разбуривания продуктивного объекта;

крепление наклонно направленных и горизонтальных скважин.

Все обсадные колонны по своему назначению подразделяются следующим образом.

Направление — первая колонна обсадных труб или одна труба, предназначенная для

закрепления устья скважины, сохранения его от размыва буровым раствором и обрушения, а

также для обеспечения проектного направления скважины. Направление, как правило, одно.

Обычно направление спускают в заблаговременно подготовленный шурф или скважину и

бетонируют на всю длину. Иногда направления забивают в породу, как сваю.

Кондуктор - колонна обсадных труб, предназначенная для разобщения верхнего

интервала разреза горных пород, изоляции пресноводных горизонтов от загрязнения,

монтажа противовыбросового оборудования и подвески последующих обсадных колонн.

Промежуточная или техническая обсадная колонна служит для разобщения

несовместимых по условиям бурения зон при углублении скважины до намеченных глубин.

Промежуточные обсадные колонны могут быть следующих видов:

сплошные, перекрывающие весь ствол скважины от забоя до ее устья независимо от

крепления предыдущего интервала;

хвостовики — для крепления только необсаженного интервала скважины с

перекрытием предыдущей обсадной колонны на некоторую величину;

летучки— специальные промежуточные обсадные колонны, служащие только для

перекрытия интервала осложнений и не имеющие связи с предыдущими или

последующими обсадными колоннами.

27

Проектная скважина

Фактическая скважина

(№ 351)

630мм 426мм 324мм 244,5мм 139,7мм

630мм 426мм 324мм 244,5мм 139,7мм

Секционный спуск обсадных колонн и крепление скважин хвостовиками являются, вопервых, практическим решением проблемы спуска тяжелых обсадных колонн и, во-вторых,

решением задачи по упрощению конструкции скважин, уменьшению диаметра обсадных

труб, зазоров между колоннами и стенками скважины, сокращению расхода металла и

тампонирующих материалов, увеличению скорости бурения и снижению стоимости буровых

работ.

Эксплуатационная колонна — последняя колонна обсадных труб, которой крепят

скважину для разобщения продуктивных горизонтов от остальных пород и извлечения из

скважины нефти или газа или, наоборот, для нагнетания в пласты жидкости или газа. Иногда

в качестве эксплуатационной колонны может быть использована (частично или полностью)

последняя промежуточная колонна.

Основные параметры конструкций скважины — количество и диаметр обсадных колонн,

глубина их спуска, диаметр долот, которые необходимы для бурения под каждую обсадную

колонну, а также высота подъема и качество тампонажного раствора за ними, обеспечение

полноты вытеснения бурового раствора.

Осн: 1[426-448]

Контрольные вопросы:

1) Неудачи при опробовании скважин и их причины.

2) Требования к конструкции скважины и качеству крепи.

3) Понятие о крепи и конструкции скважины.

4) Факторы, влияющие на выбор конструкции скважины.

28

Лекция № 6. Принципы проектирования конструкции скважины.

Проектирование конструкции скважины является основным этапом ее строительства и

должен обеспечить высокое качество скважины как долговременного сложного

нефтепромыслового объекта, предотвращение аварий и осложнений в процессе бурения и

создание условий для снижения затрат времени и материально-технических средств на

бурение.

Конструкция скважины проектируется таким образом, чтобы обеспечивалось:

- безусловное доведение скважины до проектной глубины

- осуществление заданных способов вскрытия продуктивных горизонтов и методов их

эксплуатации

- предотвращение осложнений в процессе бурения и условия, позволяющие полностью

использовать потенциальные возможности техники и технологических процессов

- минимум затрат на строительство скважины как законченного объекта в целом.

В конструкцию скважины входят следующие типы обсадных колонн:

направление – для крепления верхнего интервала, сложенного неустойчивыми

отложениями и сохранения проектного азимута и угла наклона скважины.

Предназначено для предотвращения размыва устья скважины и сохранения

проектного направления скважины.

кондуктор – для крепления верхних неустойчивых интервалов разреза, изоляции

водоносных горизонтов от загрязнения, установки на ней противовыбросового

оборудования, а также для подвески последующих обсадных колонн

промежуточная или техническая обсадная колонна – для крепления и изоляции

вышележащих зон геологического разреза, несовместимых по условиям бурения с

нижележащими. Служит для предотвращения осложнений и аварий в скважине при

бурении последующего интервала

эксплуатационная колонна – для крепления и разобщения продуктивных горизонтов

геологического разреза. Предназначена для транспортирования нефти и газа на

поверхность.

Бурению скважины предшествует разработка ее конструкции. Неоходимо определить:

сколько необходимо спустить в скважину обсадных колонн, их диаметры, диаметры

долот, которыми будет буриться скважина, высоты подъема цемента в затрубном

пространстве с учетом разобщения пройденных водонефтегазоносных пластов.

Для разработки конструкции проектируемой скважины строится совмещенный график

изменения пластового давления Рпл, давления поглощения Рп и гидростатического давления

столба бурового раствора Рст на основании исходных данных в координатах «глубина эквивалент градиента давления».

Под эквивалентом градиента давления понимается плотность жидкости, столб

которой в скважине на глубине определения создает давление равное пластовому (поровому)

или давлению поглощения (гидроразрыва).

К проектированию конструкции скважины приступают после построения графиков

изменения коэффициента аномальности Ка, и индекса давления поглощения Кп,

относительной плотности промывочной жидкости 0 с глубиной z.

Коэффициентом аномальности (Ка) называется отношение пластового давления к

гидростатическому давлению столба пресной воды высотою от устья до рассматриваемой

29

точки пласта.

Ка=Рпл.·106/в·g·z ,

где Рпл.- пластовое давление, Па.

в- плотность воды, кг/м3

в=1000 кг/м3

z- глубина интервала, м

g- ускорение свободного падения, м/с2

g= 9.8 10 м/с2

Пластовое давление считается нормальным, если Ка=1. Если Ка>1-пластовое давление

считается повышенным или аномально высоким (АВПД)

При Ка <1- пластовое давление считается пониженным или аномально низким (АНПД).

Под индексом давления поглощения понимается отношение давления, при котором

возникает поглощение промывочной жидкости в пласт, к гидравлическому давлению столба

пресной воды высотою от устья скважины до рассматриваемой точки поглощающего пласта.

Кп.=Рп.·106/в·g·z

где Рп- давление поглощения на глубине z.

Вводим понятие относительной плотности промывочной жидкости 0. Это отношение

плотности промывочной жидкости n к плотности пресной воды в:

0=n /в

Подставляя значения Рпл , Рп, Рст через Ка, Кп, 0 в неравенстве Рпл<Рст<Рп после

преобразования получим неравенство безразмерных величин:

Ка<0<Кп

Минимально необходимую величину 0 для предотвращения пластовых жидкостей и

газов определяет по формуле:

0=Ка.·Кр., кг/м3

где Кр.- коэффициент резерва, зависящий от глубины скважины или интервала.

Для глубины 0-1200 м Кр.=( 1.11.15)

1250-2500 м Кр.=(1.051.1)

2500 и более Кр.=(1.041.05)

Как видно, очень важно знать величины Ка и Кп не только продуктивных, но и всех

горизонтов, скрываемых скважиной.

Следует отметить, что Ка претерпевает изменения во времени, даже в однородном

проницаемом пласте Ка в кровле и подошве разное.

Исходя из графика изменения коэффициентов Ка, Кп, 0 выбирается конструкция

скважины.

Выбор диаметров обсадных колонн и долот. Эксплуатационная колонна.

Диаметр скважины Дс, в которую предполагается спустить эксплутационную колонну,

должен быть несколько больше внешнего диаметра самой колонны.

Дс=Дм+2·К ,

где ДМ- наибольший внешний диаметр колонны в мм, обычно это наружный диаметр муфты,

30

которой соединяются две обсадные трубы

К- минимально необходимый радиальный зазор между выступающими деталями

колонны (например муфтой) и стенкой скважины, мм.

Величину К выбирают с учетом жесткости колонны, глубины её спуска,

искривленности ствола скважины, устойчивости стенок и ряда других факторов.

Определяется диаметр промежуточной или технической колонны из следующего

выражения:

Дп=Ддэ+2(+h) мм

где - величина зазора между долотом и стенками обсадной колонны, берется в пределах от

515 мм.

h- выбранная толщина стенки обсадной колонны.

По ГОСТу 632-80 выбирается диаметр промежуточной колонны.

Выбор интервалов цементирования

Исходя из единых технических правил ведения работ при строительстве скважин на

нефтяных, газовых и газоконденсатных месторождениях Республики Казахстан выбираются

интервалы цементирования, показанные на рисунке 2.[2].

299 мм

219 мм

140 мм

Дд=393.7 мм

150 м

Дд=269.9 мм

650 м

750 м

Дд=190.5 м

1800 м

Рисунок 6.1 - Окончательная конструкция скважины

Анализ выбора конструкции скважины

Конструкция скважин должно обеспечить надежную проводку скважин, качественное

вскрытие продуктивных горизонтов и противовыбросовую безопасность, проведение

комплекса геофизических исследований и отбор проб.

31

Проектная

426 мм

Фактическая

299 мм 219 мм 140 мм

426 мм 299 мм 219 мм 140 мм

20 м

20 м

150 м

150 м

650 м

650 м

750 м

750 м

1750 м

1850 м

Рисунок 6.2 - Конструкция скважины

Осн: 1[149-224]

Контрольные вопросы:

1) Принципы проектирования конструкций скважин.

2) Выбор интервалов цементирования.

3) Анализ выбора конструкции скважины.

4) Выбор диаметров обсадных колонн и долот.

Лекция № 7. Конструкция обсадных труб и их соединений. Сварные

соединения обсадных труб.

Известные типы соединений бурильных и обсадных труб ниппельное, муфтовое

соединения и соединение труба в трубу имеют свои преимущества и недостатки.

Существенным недостатком ниппельного соединения является уменьшение внутреннего

диаметра колонны, что создает определенные трудности для колонны бурильных труб,

связанные с увеличением гидравлического сопротивления потоку промывочной жидкости и

невозможность применения снарядов со съемными керноприемниками. Для колонны

обсадных труб уменьшение внутреннего сечения создает сложности в спуско-подъемных

операциях бурового снаряда или других специальных снарядов. Еще одним недостатком

ниппельного соединения и соединения труба в трубу является уменьшение прочности

соединения, что является очень важным для обсадных колонн, спускаемых на большие

глубины. Колонны бурильных и обсадных труб, соединенные муфтами обладают

32

достаточной прочностью. Однако в связи увеличением наружного диаметра муфты

уменьшается зазор между колонной обсадных труб и стенками скважины, что создает

существенные трудности при цементировании затрубного пространства обсадной колонны.

В связи с этими обстоятельствами в последнее время широко применяется сварное

соединение обсадных труб в колонну.

Размеры и масса стальных бесшовных обсадных труб под сварку над устьем

скважины по ЧМТУ-3-353—70 и ЧМТУ-3-354—70 соответствуют ГОСТ 632—64. На этих

трубах кроме маркировки светлой краской наносится обозначение химического состава

металла тела трубы и индекс технических условий, по которым поставляются трубы.

Трубы, поставляемые для пройзводства обсадки скважин сопровождается

сертификатом, в котором указываются:

наименование завода-изготовителя и его местонахождение;

наименование организации, в систему которой входит завод-изготовитель;

условный диаметр трубы и толщина стенки в мм;

длина и масса трубы;

группа прочности,

номер плавки,

содержание углерода, кремния, марганца, хрома, никеля, серы, фосфора, мышьяка,

а для специальных сталей и содержание других легирующих элементов.

Трубы для сварных обсадных колонн в зависимости от механических свойств металла

поставляются согласно группам прочности, однако получение высококачественных сварных

соединений, главным образом, зависит от химического состава металла и термической

обработки шва.

В обозначении марки стали две первые цифры показывают среднее содержание

углерода в сотых долях процента; буквы обозначают: В — вольфрам, Г — марганец, Д —

медь, М — молибден, Н — никель, П — фосфор, Р — бор, С —кремний, Т —титан, Ф —

ванадий, X—хром, К) — алюминий. Цифры после букв показывают примерное процентное

содержание данного элемента в целых единицах, причем, если элементов содержится около

1%.

В настоящее время наибольшее число обсадных колонн сваривают

автоматической сваркой в среде углекислого газа. Она производится двухдуговыми

автоматами А-1208С. Этот способ сварки, помимо высокой производительности; позволяет

получить высокое качество сварного соединения.

Второе место после автоматической сварки в среде углекислого газа по объему

занимает контактная сварка обсадных колонн над устьем скважины. Контактная сварка

обладает следующими преимуществами перед сваркой в среде углекислого газа:

1) равномерный прогрев металла по всему сечению трубы;

2) высокое качество сварного соединения;

3) возможность проведения работ независимо от по годных условий (дождь, снег, ветер).и

температуры воздуха;

4) менее жесткие требования к качеству подготовки кромок обсадных труб;

5) возможность сварки сталей групп прочности К, Е,

33

6) простота управления в процессе сварки, не требующая высокой квалификации сварщиков.

Недостатками контактной сварки является сложность удаления трата, большая масса и

габаритные размеры оборудования. В настоящей работе рассмотрены вопросы, связанные с

оборудованием, техникой и технологией сварки обсадных колонн над устьем скважины.

Отсутствие резьбы, снижающей прочность трубы, позволяет уменьшить толщину стенок

обсадных труб со сварными соединениями на 2,1—2,8 мм, т. е. на глубину нарезки, чем

требуется по расчету на страгивающие нагрузки для обсадных труб с резьбовыми

соединениями, вследствие чего уменьшается расход металла на 1 м проходки при креплении

скважин промежуточными колоннами примерно на 20%.

Применение обсадных труб без нарезки концов и без муфт обеспечивает снижение их

стоимости. При спуске обсадных колонн, выполненных ручной злектродуговой сваркой,

тратится несколько больше времени на соединение труб, чем на свинчивание резьбовых

соединений; при автоматической сварке в углекислом газе и контактной сварке обсадных

труб над устьем скважины время спуска может быть равным или меньшим времени спуска

муфтовых обсадных колонн с резьбовыми соединениями, особенно для труб диаметром

более219мм.

В связи с отсутствием соединительных муфт большого диаметра и получением

гладкоствольной обсадной колонны по наружному диаметру появляется возможность

крепления скважин в условиях уменьшенных кольцевых зазоров.

Применение обсадных труб со сварными соединениями открывает новые пути в

области облегчения глубоких разведочных скважин и приводит к экономии металла и других

материалов. Значительно проще решается проблема разработки месторождения и внедрения

рациональных конструкций нефтяных и газовых скважин при бурении в осложненных

геологических условиях на глубины свыше 5000 м.

В настоящее время при спуске обсадных колонн на сварных соединениях применяют

ручную электродуговую сварку, полуавтоматическую и автоматическую сварку в среде

углекислого газа и стыковую контактную сварку. Ручную электродуговую сварку применяют

для сварки кондукторов и колонн небольшой длины или в тех случаях, когда нельзя

применить механизированные способы сварки.

Осн: 1[194-224]

Контрольные вопросы:

1. Недостатки соединений обсадных труб муфтами, ниппелями и труба в трубу.

2. Стандарты на обсадные трубы.

3. Профили резьб, их основные параметры.

4. Достоинства резьбовых соединений разных конструкций.

5. Сварные соединения обсадных труб.

Лекция №8. Расчеты обсадных колонн на прочность.

Обсадные трубы рассчитываются на прочность под действием наружных и внутренних

избыточных давлении. Необходимо иметь ввиду, что в разные моменты времени они могут

иметь разные значения. Максимальная величина внутреннего избыточного давления обычно

34

наблюдается при испытании обсадных колонн на герметичность или в конце нагнетания

цементного раствора. Максимальные избыточные наружные давления возникают при

создании депрессии во время вызова притока или в конце эксплуатации (если она ведется без

поддержания пластового давления). Для этого необходимо рассмотреть схемы уровней

цементного и глинистого растворов, пластового флюида на начало и конец эксплуатации

(рис. 8.1, 8.2, 8.3). Схемы приведены для вертикальных скважин. По этим схемам можно

определить величины наружных и внутренних давлений на указанные моменты времени, а

затем построить эпюры наружных и внутренних избыточных давлений.

Определение наружных давлений

При определении наружных давлений (Рн), действующих на обсадную колонну,

руководствуются следующими условиями.

В незацементированной зоне наружное давление на колонну на глубине z (от устья

скважины до уровня цемента) определяют по формуле

Pнz=пж. g . z при 0 z h,

где пж - плотность промывочной жидкости, за обсадной колонной;

h - глубина незацементированной части колонны (по вертикали).

До затвердевания цементного раствора наружное давление по всей длине колонны (h

z H) на глубине z определяют на момент окончания процесса продавливания

тампонажного раствора и рассчитывают с учетом давления составного столба промывочной

жидкости и тампонажного растворов.

Pнz=пж. g . h + цр. g .( z-h)

После затвердевания цемента в зацементированной зоне в интервале межколонного

пространства (h z L0)(закрепленном предыдущей колонной), наружное давление на

глубине z (Pнz) определяют по давлению составного столба бурового раствора и

гидростатического столба воды плотностью гс = 1100 кг/м3. При затворении цементного

раствора минерализованной водой вместо гс используется плотность этой жидкости (но в

любом случае ее значение должно быть не менее 1100 кг/м3).

Pнz=пж. g . h + гс . g. (z – h)

при h z L

В зацементированной зоне открытого ствола (рисунок 8.1) наружное давление на

колонну после ОЗЦ определяют с учетом пластового или горного давления, а против

непроницаемых устойчивых пород – по формуле (8.3).

В интервале пластов с известным пластовым давлением (рис. 8.1) наружное давление

принимают равным пластовому и определяют для середины пласта, при его толщине менее

200 м.

Pнz = Рплz

(8.4)

В пластах толщиной более 200 м наружное давление в интервале пласта

распределяется между кровлей и подошвой по линейной зависимости.

Расчет наружного давления в интервале залегания пород, склонных к текучести,

производят по горному (геостатическому) давлению

35

Pнz = гп . g .z ,

(8.5)

где гп - плотность вышележащих горных пород.

Расчет по формуле (2.5) производят для интервала, равного толщине пласта + 100м

(по 50 м выше кровли и ниже подошвы пласта).

Как правило, наружное давление определяют для характерных точек и распределение

давления между ними принимают линейным (рисунок 8.1).

Рисунок 8.1 Эпюра наружных давлений

В любом случае расчетное наружное давление, действующее на обсадную колонну,

не может быть меньше гидростатического давления столба воды плотностью гс = 1100

кг/м3.

Определение внутренних давлений

При определении внутренних давлений (Рв),

действующих на обсадную колонну,

руководствуются следующими соображениями.

Для нефтяных скважин внутреннее давление на глубине z (Pвz) в период ввода в

эксплуатацию при закрытом устье определяют по формуле:

Pвz= PплL - н g (L – z) при

0 z L ,