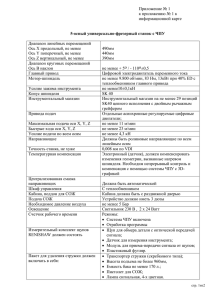

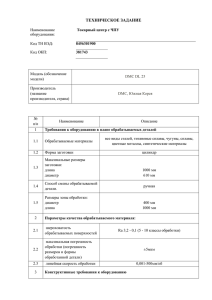

в pdf (29.3 Мб)

advertisement