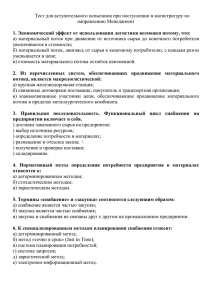

Курс лекций по дисциплине «Логистика»

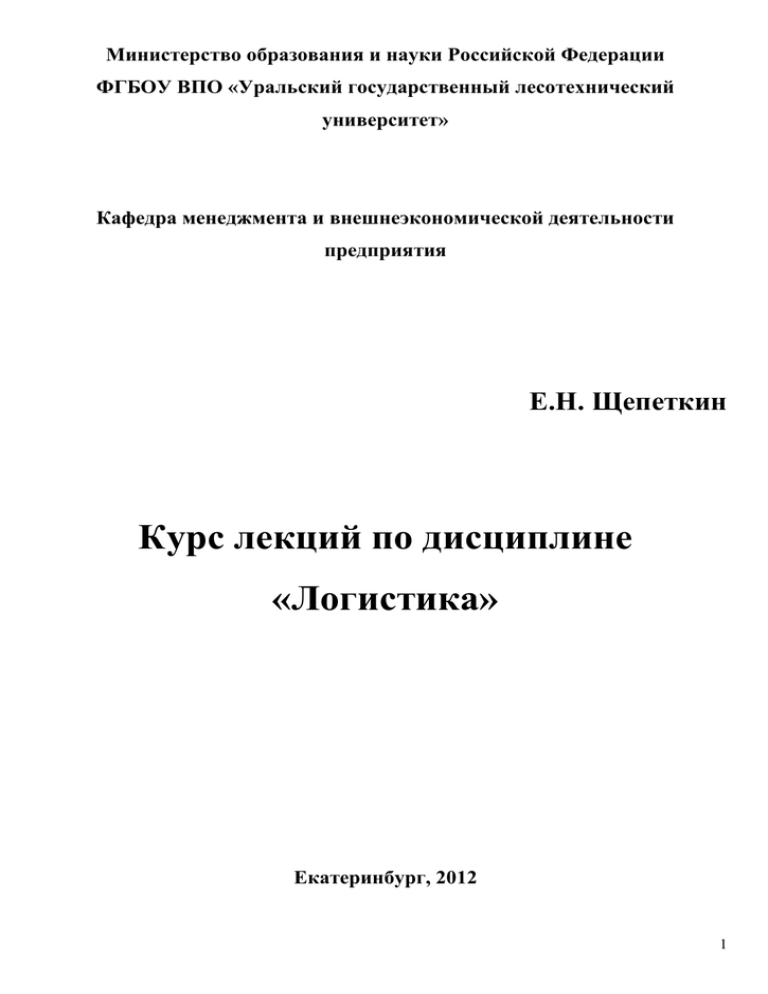

advertisement