ГАЗОВАЯ ДИНАМИКА И АГРЕГАТЫ НАДДУВА Методические указания

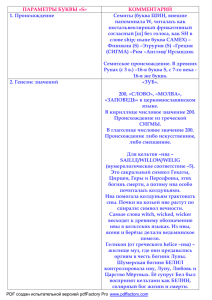

advertisement

Министерство образования Республики Беларусь БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра «Двигатели внутреннего сгорания» ГАЗОВАЯ ДИНАМИКА И АГРЕГАТЫ НАДДУВА Методические указания по выполнению курсового проекта Минск 2009 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Министерство образования Республики Беларусь БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра «Двигатели внутреннего сгорания» ГАЗОВАЯ ДИНАМИКА И АГРЕГАТЫ НАДДУВА Методические указания по выполнению курсового проекта для студентов специальности 1-37 01 01 «Двигатели внутреннего сгорания» Минск 2009 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co УДК 621.43.013 (075.4) ББК 31.365 (075.4) Г 13 Составители: Г.М. Кухарёнок, А.Н. Петрученко Рец енз енты : П.Н. Кишкевич, доцент кафедры «Гидропневмоавтоматика и гидропневмопривод» БНТУ; С.П. Севиздрал, заместитель главного конструктора ОАО МАЗ Методические указания содержат основные положения по выполнению курсового проекта по дисциплине «Газовая динамика и агрегаты наддува». В них изложены методики расчета параметров турбины и компрессора, подшипникового узла турбокомпрессора, охладителя наддувочного воздуха и профилирования лопаток колес турбины и компрессора, даны рекомендации по выбору исходных данных. © БНТУ, 2009 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co ВВЕДЕНИЕ В настоящем пособии приведены методические указания по выполнению основных этапов курсового проекта по дисциплине «Газовая динамика и агрегаты наддува»: расчет параметров турбины и компрессора, подшипникового узла, определение параметров охладителя наддувочного воздуха и профилирование лопаток колес турбины и компрессора. При расчете системы турбонаддува определяется тип турбокомпрессора и основные характеристики центробежного компрессора и центростремительной турбины. Гидродинамический расчет подшипников заключается в определении минимальной толщины масляного слоя и в определении минимального количества масла, подаваемого к трущимся поверхностям, достаточного для длительной безаварийной работы турбокомпрессора. Расчет охладителя наддувочного воздуха заключается в выборе его геометрических параметров и определении его теплоотдающей эффективности. Профилирование лопаток колес турбины или компрессора состоит в определении координат профилей с прямым и серповидным участками, а также с различными величинами нахлеста, и в расчете кривой обвода и профилировании проточной части колеса. В процессе выполнения курсового проекта студенты закрепляют теоретические знания по газодинамическим расчетам процессов, протекающих в проточной части турбины и компрессора, а также получают знания о конструкции агрегатов наддува. Методические указания предназначены для студентов специальности «Двигатели внутреннего сгорания». 3 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 1. ПРИМЕРНОЕ СОДЕРЖАНИЕ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ ПРОЕКТА Студенты выполняют курсовой проект по индивидуальным заданиям, выдаваемым преподавателем. Пояснительная записка должна содержать следующие элементы. 1. Титульный лист. 2. Задание к работе. 3. Оглавление. 4. Введение. 5. Выбор параметров турбокомпрессора 6. Газодинамический расчет компрессора. 7. Газодинамический расчет турбин. 8. Гидродинамический расчет подшипникового узла. 9. Методику профилирования лопаток колеса турбины и компрессора. 10. Проверочный расчет охладителя наддувочного воздуха. 11. Заключение. 12. Список использованных источников. 13. Приложения. Приведенное выше содержание пояснительной записки является примерным. Конкретные этапы работы и их содержание должны быть отражены в листе задания. В разделе «Методика профилирования лопаток колеса турбины и компрессора» студент должен изложить материал, относящийся к выполнению поставленной задачи, а также подготовить исходные данные расчета с помощью ЭВМ. Результаты расчета размещаются в приложении и используются при построении профиля лопатки колеса. Оформление материалов курсового проекта осуществляется в соответствии с требованиями СТП 3.01–2003 «Общие требования и правила оформления». Образец титульного листа представлен в приложении А. 4 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 2. ТУРБОКОМПРЕССОР Построение общего вида турбокомпрессора производится после проведения расчетов турбокомпрессора и его подшипникового узла, для этого используются принятые и рассчитанные значения параметров. 2.1. Расчет параметров турбокомпрессора Для форсирования двигателей применяются турбокомпрессоры (ТК), сочетающие в одном агрегате газовую турбину и центробежный компрессор. Турбокомпрессоры выпускаются двух типов: с радиальной центростремительной (ТКР) и осевой газовыми турбинами. В системах наддува автомобильных и тракторных дизелей применяются одноступенчатые турбокомпрессоры, состоящие из центробежного компрессора и радиальной центростремительной турбины Турбокомпрессоры типа ТКР имеют малую массу и обладают хорошей приемистостью. Общий КПД их не ниже 0,45. Ресурс турбокомпрессоров приближается к ресурсу остальных узлов дизелей. Окружная скорость рабочих колес турбокомпрессоров определяется напором, развиваемым компрессором. В зависимости от уровней окружной скорости и температуры отработавших газов выбирается материал рабочего колеса. При максимальной температуре газа перед турбиной 700 ºС колеса турбины изготавливают из сплавов на никелевой или титановой основе. По давлению наддува турбокомпрессоры делятся на группы. 1. Низкого давления (исполнения Н) со степенью повышения давления π К от 1,3 до 1,9 включительно. 2. Среднего давления (исполнения С) с π К от 1,9 до 2,5 включительно. 3. Высокого давления (исполнения В) с π К от 2,5 до 3,5. 5 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co В настоящее время для наддува автотракторных двигателей в соответствии с РД 37.001.242–92 применяются турбокомпрессоры ТКР-4,5, ТКР-5,5, ТКР-6,5, ТКР-7,5 и ТКР-9, каждый из которых предназначается для наддува двигателей в определенном диапазоне мощностей. Причем, чтобы обеспечить соответствие параметров турбокомпрессора и двигателя, модели агрегатов наддува имеют модификации, которые отличаются между собой проточными частями компрессора и турбины при сохранении базовых диаметров колес. Базовый диаметр колеса компрессора (такой же диаметр и у колеса турбины), в сантиметрах, указывается последней цифрой в маркировке турбокомпрессора. Например, ТКР-4,5, ТКР-5,5 и т.д. Исходны е данны е для расчет а Исходными данными служат следующие параметры дизеля и параметры окружающей среды: мощность Ne, кВт; частота вращения n, мин–1; литраж Vл, л; удельный расход топлива ge, г/кВт·ч (ge = 200–240 г/кВт·ч); коэффициент избытка воздуха α (α = 1,6–2,0); коэффициент наполнения ηυ (ηυ = 0,85–0,95); коэффициент продувки φп (φп = 1,05–1,15); сопротивление воздухоочистителя Δpвп, МПа (Δpвп = 0,003– 0,007 МПа); сопротивление холодильника Δpх, МПа (Δpх = 0,003– 0,007 МПа); сопротивление на выпуске Δpвып, МПа (Δpвып = 0,001– 0,004 МПа); температура воздуха после холодильника Ts, К (Ts = 315–320 К); температура отработавших газов Tr, К (Tr = 800–900 К); давление окружающей среды р0, МПа (р0 = 0,1 МПа); температура окружающей среды T0, К (T0 = 280–290 К). 6 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Конкретные значения этих параметров приведены в задании для расчета. Если какие-либо значения в задании не указаны, студент самостоятельно выбирает необходимые для расчетов величины из представленных выше интервалов. По исходным данным студенты определяют основные параметры системы турбонаддува и проточных частей компрессора и турбины. Основные параметры системы турбонаддува 1. Секундный расход воздуха Gв = ge ⋅ Ne ⋅ α ⋅ L0 ⋅ ϕп , кг/с, 3,6 ⋅ 106 где L0 – количество воздуха, необходимое для сгорания 1 кг топлива. Для расчета принимаем L0 = 14,5–15 кг/кг. 2. Секундный расход газов через турбину 1 , кг/с. Gг = Gв 1 + α ⋅ ϕп ⋅ L0 3. Плотность воздуха на выходе из воздухоочистителя ρ1 = ( р0 − ∆рвп ) ⋅106 , кг/м3, T0 ⋅ Rв где Rв – газовая постоянная для воздуха, Rв = 287 4. Плотность воздуха на входе в двигатель Дж . кг ⋅ К 120 ⋅ 103 ⋅ Gв , кг/м3. ρS = Vл ⋅ n ⋅ ηυ 7 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 5. Давление воздуха на выходе из компрессора. Для системы наддува без промежуточного охлаждения наддувочного воздуха n ρ k рк = ( р0 − ∆рвп ) ⋅ S , МПа, ρ1 где nk – показатель политропы сжатия в компрессоре, nk = 1,7–1,8. Давление pк равно давлению на входе в двигатель: pк = ps. При наличии промежуточного охлаждения рs = 10−6 ⋅ ρ S ⋅ TS ⋅ Rв , МПа. Давление на выходе из компрессора pк = ps + ∆px , МПа. 6. Степень повышения давления в компрессоре πК = рк . р0 − ∆рвп Значения πк для автотракторных двигателей лежат в пределах 1,4–2,6. По результатам расчета выбирается типоразмер турбокомпрессора в соответствии с приложением Б. При выборе турбокомпрессора для обеспечения высокой приемистости двигателя необходимо выбирать рабочие колеса с возможно меньшим наружным диаметром. 8 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Расчет компрессора Основные размеры компрессора показаны на рисунке 2.1. Дополнительные исходные данные для расчета компрессора выбираются по таблице 2.1. Рисунок 2.1 – Схема турбокомпрессора Таблица 2.1 – Исходные данные для расчета компрессора Наименование параметра Обозначение Величина 1 2 3 Относительный наружный диаметр колеса компрессора на входе D1 0,57–0,75 Относительный диаметр втулки Dвт 0,23–0,27 zк 12–23 Число лопаток колеса компрессора 9 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Окончание таблицы 2.1 1 Коэффициент потерь от трения диска о воздух Адиабатический КПД компрессора Коэффициент стеснения на входе в колесо Угол атаки, градус Скорость потока в подводящем патрубке, м/с Адиабатический КПД процесса сжатия в колесе Коэффициент стеснения потока на выходе из колеса Относительная величина наружного диаметра диффузора Адиабатический КПД диффузора компрессора Скорость потока в выходном патрубке, м/с Адиабатический КПД улитки 2 3 αд 0,04–0,08 ηк.ад τ1 i 0,65–0,85 0,94–0,97 8–10 Ca 60–150 ηкол.ад 0,76–0,82 τ2 0,94–0,97 D3 1,6–1,8 ηдиф.ад 0,5–0,6 С4 ηу.ад 60–80 0,30–0,45 1. Адиабатический напор в компрессоре H к.ад К −1 К Rв ⋅ T0 πк К − 1 , Дж, = К −1 где К – показатель адиабаты для воздуха, К = 1,41. 2. Наружный диаметр колеса компрессора на входе и диаметр втулки D1 = D1 ⋅ D2 , мм; Dвт = Dвт ⋅ D2 , мм. 3. Средний диаметр колеса на входе D1ср = 2 D12 ⋅ Dвт , мм; 2 D1ср = D1ср D2 . 10 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 4. Коэффициент мощности µN = 1 2 π 1 1+ ⋅ ⋅ 3 zк 1 − D 2 1ср . Величина μN лежит в пределах 0,8–0,9. 5. Коэффициент напора α H к = 2 µ N + д ⋅ ηк.ад . 2 6. Окружная скорость колеса Uк = 2 H к.ад Нк , м/с. Величина Uк лежит в пределах 200–400 м/с. 7. Частота вращения ротора nтк = 60 ⋅103 UK , мин–1. π ⋅ D2 Полученные значения частоты вращения ротора нужно сравнить со значениями, представленными в таблице приложения Б. Если полученное значение частоты выходит за пределы, указанные в таблице приложения, произвести корректировку типоразмера турбокомпрессора. При превышении указанных значений частоты вращения ротора перейти к более высокому типоразмеру турбокомпрессора, либо рассмотреть вопрос об увеличении количества турбокомпрессоров. В этом случае суммарный расход воздуха уменьшается на величину 11 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co кратную количеству применяемых турбокомпрессоров и дальнейший расчет производится без изменений. 8. Осевая составляющая скорости на входе в колесо компрессора C1ax = 1,274 ⋅ 106 Gв 2 2 τ1 ⋅ ρ1 D12 − Dвт ⋅ D2 , м/с. 9. Окружная скорость на диаметре D1ср U кD1ср = U к ⋅ D1ср , м/с. 10. Угол потока на входе в колесо ( ) β1 = arсtg C1ax / U кD1ср , градус. Величина β1 лежит в пределах 20–35 градусов, максимальный КПД достигается при β1 = 30–35 градусов. 11. Угол лопатки на входе в колесо β1л = β1 + i , градус. 12. Температура воздуха на входе в колесо T1 = T0 − 2 C1ax − Ca2 , К. 2010 13. Давление воздуха на входе в колесо n1 n T1 1 −1 , P1 = P0 T0 МПа. Здесь n1 – показатель политропы, n1 = 1,38. 12 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 14. Окружная составляющая абсолютной скорости воздуха на выходе из колеса C2u = µ N ⋅ U к , м/с. 15. Радиальная составляющая абсолютной скорости на выходе из колеса C2 r = (1,05 − 1,1) ⋅ C1ax , м/с. 16. Угол абсолютной скорости на выходе из колеса α 2 = arctg(C2r / C2u ) , градус. 17. Абсолютная скорость на выходе из колеса C2 = C2u / cos α 2 , м/с. 18. Температура воздуха за колесом ( T2 = T1 + µ N + 0,5α д − 0,5µ 2N Uк )1005 , К. 2 19. Давление воздуха за колесом K η T2 K −1 кол.ад P2 = P1 T1 , МПа. 20. Плотность воздуха за колесом ρ 2 = 106 ⋅ P2 , кг/м3. T2 ⋅ Rв 13 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 21. Высота лопатки на выходе из колеса hл.к = 3,183 ⋅ 105 Gв , мм. τ 2 ⋅ ρ 2 ⋅ C 2r ⋅ D2 Величина hл.к равна 5–9 мм. 22. Относительная высота лопатки hл.к = hл.к / D2 . 23. Ширина безлопаточного диффузора b3 = hл.к + 0,5 , мм; b2 = (0,7 − 0,8)b3 , мм. 24. Радиальная составляющая скорости на входе в диффузор C2′ r = C 2r ⋅ τ 2 hл.к , м/c. b2 25. Диаметр, соответствующий точке перехода от наклонной передней стенки к параллельным стенкам D3′ = D2 + 2δ + 2 b3 − b2 , мм, tgθ где δ – радиальный зазор между колесом и корпусом, может быть принят равным 1 мм; θ – угол наклона передней стенки, θ = 8°. 26. Наружный диаметр безлопаточного диффузора D3 = D3 ⋅ D2 , мм. 27. Окружная составляющая абсолютной скорости воздуха на выходе из безлопаточного диффузора 14 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co C3u = C 2u D2 , м/с. D3 28. Радиальная составляющая скорости C3r = C2′ r b2 D2 , м/с. b3 D3 29. Скорость воздуха на выходе из диффузора C3 = C3u 2 + C3r 2 , м/с. 30. Температура воздуха на выходе из диффузора T3 = T2 + C22 − C32 , К. 2010 31. Давление воздуха на выходе из диффузора k T k −1 P3 = P2 3 T2 ηдиф.ад , МПа. 32. Плотность воздуха на выходе из диффузора ρ3 = 106 ⋅ P3 / (T3 ⋅ Rв ) , кг/м3. 33. Диаметр выходного патрубка Dпатр = 1,129 ⋅ 103 Gв , мм. ρ3 ⋅ C4 15 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Для компрессоров автотракторных двигателей Dпатр = 40–70 мм. 34. Температура воздуха на выходе из компрессора T4 = T3 + C32 − C42 , К. 2010 35. Давление воздуха на выходе из компрессора k η k T4 −1 у.ад P4 = P3 T3 , МПа. 36. Плотность воздуха на выходе из компрессора ρ 4 = 106 ⋅ P4 , кг/м3. T4 ⋅ Rв 37. Степень повышения давления, полученная в результате расчета: π′к = P4 . P0 − ∆Pвп 38. Адиабатический напор в компрессоре H к.ад = К Rв ((T2 − T0 ) ⋅ ηкол.ад + К −1 ) + (T3 − T2 ) ⋅ ηдиф.ад + (T4 − T3 ) ⋅ ηу.ад + C42 , Дж. 2 39. Полный напор в компрессоре K C42 Hк = Rв (T4 − T0 ) + , Дж. K −1 2 16 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 40. Адиабатический КПД компрессора ηк.ад = H к.ад . Hк 41. Расчетное значение КПД колеса η′кол.ад = С42 k Hк.ад / Rв − (T3 − T2 ) ⋅ ηдиф.ад − (T4 − T3 ) ⋅ ηу.ад − k k −1 2 ⋅ Rв k − 1 . = Т 2 − T0 Допускается отклонение до 3 % значения η′кол.ад от величины, принятой для расчета. Если отклонение больше 3 %, то расчет надо повторить с учетом расчетной величины η′кол.ад . Расчет турбины Исходные данные для расчета турбины приведены в таблице 2.2. Основные размеры турбины показаны на схеме турбокомпрессора (см. рис. 2.1). Таблица 2.2 – Исходные данные для расчета турбины Наименование параметра Обозначение Величина 1 Мощностной КПД турбины 2 ηTi 3 0,76–0,80 Механический КПД турбокомпрессора ηм 0,88–0,94 КПД на окружности колеса турбины ηu 0,80–0,85 17 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Окончание таблицы 2.2 1 Коэффициент скорости в безлопаточном направляющем аппарате Относительная радиальная протяженность щелевого конфузора Степень радиальности турбины Угол атаки, градус Коэффициент стеснения потока на выходе из колеса турбины 2 3 φ 0,90–0,94 rщ.к 0,07–0,09 μ i 0,58–0,65 8–10 τ2 0,94–0,96 т Определение основных параметров турбины ведется по следующим формулам. 1. КПД турбокомпрессора ηтк = ηк.ад ⋅ ηТi ⋅ ηм . 2. Адиабатический напор, срабатываемый в турбине: H т.ад = H к.ад ⋅ Gв , Дж. Gr ⋅ ηтк 3. Относительный адиабатический перепад температур в турбине ∆tт.ад = H т.ад k1 RГ ⋅ Tr k1 − 1 , где k1 – показатель адиабаты для газов, k1 = 1,33; RГ – газовая постоянная выпускных газов, Rг ≅ Rв. 4. Температура газов на выходе из турбины Tт = Tr (1 − ∆tт.ад ) , К. 18 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 5. Степень расширения газов в турбине k1 k1 −1 1 πт = . 1 − ∆t т.ад 6. Давление газов перед турбиной Pт = ( P0 + ∆Pвып ) ⋅ π т , МПа. 7. Плотность газов перед турбиной ρ т = 106 ⋅ Pт , кг/м3. Tr ⋅ Rг 8. Окружная скорость колеса турбины U т = Uк ⋅ D2 , м/с. Dт 9. Теоретическая скорость газов C0 = 2H т.ад , м/с. 10. Относительная величина окружной скорости х= Uт . C0 Для турбин автотракторных двигателей х = 0,65–0,68. 11. Плотность газов на выходе из турбины ρ т = 106 ⋅ р0 + ∆рвып , кг/м3. Tт ⋅ Rг 19 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 12. Степень реактивности турбины 2 ηu , ρ = 1 − 2 ⋅ x ⋅ ϕ ⋅ cos α1 где α1 – угол абсолютной скорости потока на входе в колесо, α1 = 20°. Для центростремительных турбин степень реактивности лежит в пределах ρ = 0,45 − 0,55. 13. Адиабатический напор, срабатываемый в безлопаточном направляющем аппарате турбины: H н.а.ад = H т.ад (1 − ρ ) , Дж. 14. Скорость газов на выходе из безлопаточного направляющего аппарата C1 = ϕ 2H н.а.ад , м/с. 15. Наружный диаметр щелевого конфузора Dщ.к = Dт (1 + 2rщ.к ) , мм. 16. Скорость газов на входе в щелевой конфузор C1′ = C1 ⋅ Dт , м/с. Dщ.к 17. Радиальная составляющая скорости газов на входе в щелевой конфузор C1′r = C1′ ⋅ sin α1 , м/с. 20 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 18. Окружная составляющая скорости газов на входе в щелевой конфузор C1′u = C1′ ⋅ cosα1 , м/с. 19. Адиабатический напор, срабатываемый в улитке безлопаточного направляющего аппарата 2 С′ H у.ад = 1 ⋅ H на.ад. , Дж. С1 20. Температура газов на выходе улитки безлопаточного направляющего аппарата при адиабатическом расширении Tу.ад = Tr − H у.ад , К. k1 Rг k1 − 1 21. Давление газов на выходе улитки безлопаточного направляющего аппарата k1 Tу.ад k1 −1 Pу = Pт , МПа. Tr 22. Действительная температура газов на выходе из улитки безлопаточного направляющего аппарата ϕ2 ⋅ H у.ад Tу = Tr − , К. k1 Rг k1 − 1 21 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 23. Плотность газов на выходе из улитки безлопаточного направляющего аппарата ρ у = 106 ⋅ Pу Tу ⋅ Rг , кг/м3. 24. Площадь сечения улитки на выходе из нее Fу0 = 104 ⋅ Gг , см2. ′ ρт ⋅ C1 Величина Fу0 лежит в пределах 9–20 см2. 25. Ширина щелевого конфузора bщ.к = 3,184 ⋅105 ⋅ Gг , мм. ρ у ⋅ С1′r ⋅ Dт 26. Высота лопатки колеса турбины на входе hл.т = bщ.к − ∆щ.к , мм, где Δщ.к – разность между шириной щелевого конфузора и высотой лопатки, Δщ.к = 0,5 мм. Для турбин автотракторных двигателей hл.т = 7–25 мм. 27. Диаметр колеса турбины на выходе 2 D2 т = Dт 2 ⋅ µ2 − Dвт , мм. 28. Осевая скорость газов на выходе из колеса C2 т ах = 1, 274 ⋅ 106 ⋅ ( Gг τ2 т ⋅ ρr D22т 2 − Dвт ⋅ Dт2 ) , м/с. 22 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 29. Угол относительной скорости на выходе из колеса (на среднем диаметре) ( ) β 2т = arctg C2т ах ⋅ D2 т / (U т ⋅ Dт ⋅ µ ) , градус. 30. Угол лопатки на выходе из колеса β 2 л.т = β 2 т + i , градус. 31. Угол лопатки на диаметре D2T β 2т D = arctg tg 2 Величины углов 2л.т лопатки ⋅ Dт µ , градус. D2 т составляют β2л.т = 25− 40o ; β2т D = 30 − 45o . 2 2.2. Гидродинамический расчет подшипника турбокомпрессора 1. Подготовить исходные данные расчета. 1.1. Подготовить расчетную схему согласно рисунку 2.2. 1.2. Определить или задать массы колес турбины mт и компрессора mк . 1.3. Найти угловую скорость вращения ротора турбокомпрессора ωт.к = π ⋅ nт.к / 30 , где nт.к – частота вращения ротора турбокомпрессора (берется из результатов расчета компрессора). 23 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Рисунок 2.2 – Схема гидродинамического расчета подшипников турбокомпрессора 1.4. Задать радиальные δт и δк зазоры соответственно в турбинном и компрессорном подшипниках и осевой ∆ зазор в упорном подшипнике. 1.5. Задать радиус приложения дисбаланса колес турбины и компрессора rDт и rDк . 1.6. Выбрать величину отношения угловой скорости прецессии к угловой скорости ротора kω . 1.7. Используя расчетную схему определить отношения расстояний от центров тяжести колес турбины и компрессора до середин соответствующих подшипников к длине отрезка, l l соединяющего середины подшипников kт = т и kк = к . l l 1.8. Из справочных источников определить величины коэффициента динамической вязкости масла µ, его теплоемкости cм и перепада температур ∆t . 24 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 2. По приведенным ниже выражениям относительно χ т и χк определить реакции в опорах подшипников. χ т и χк – относительный эксцентриситет в турбинном и компрессорном подшипниках. Абсолютные значения χ т и χк определяются по формулам и графикам гидродинамической теории смазывания. для турбинного подшипника χ т = ет , δт для компрессорного – χк = ек , δк где δт и δк – радиальный зазор соответственно в турбинном и компрессорном подшипниках; ет и ек – эксцентриситет в турбинном и компрессорном подшипниках. Значение силы Rк, действующей на компрессорный подшипник, определяется из зависимости ( ) Rк = mк ⋅ ω2т.к ⋅ rDк + kω2 ⋅ χ к ⋅ δк ⋅ (1 + 2kк ) ⋅ (1 + kк ) + ( ) + mт ⋅ ω2т.к ⋅ rDт + kω2 ⋅ χ т ⋅ δт ⋅ (1 + 2k т ) ⋅ k т , Для турбинного подшипника величина силы Rт определяется из аналогичной зависимости: ( ) Rт = mт ⋅ ω2т.к ⋅ rDт + kω2 ⋅ χ т ⋅ δт ⋅ (1 + 2k т ) ⋅ (1 + kт ) + ( ) + mк ⋅ ω2т.к ⋅ rDк + kω2 ⋅ χк ⋅ δк ⋅ (1 + 2kк ) ⋅ kк , 3. Задавшись краевыми значениями χ т = χк = 0 и χ т = χк = 1, определить значения сил Rт и Rк . 4. Для полученных предельных значений сил Rт и Rк определяются значения коэффициентов нагруженности Ф т и Фк : 25 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co для турбинного подшипника эта величина определяется из зависимости Фт = ψ 2т ⋅ Rт , µ ⋅ ωт.к ⋅ lп.т ⋅ dп.т для компрессорного подшипника используется аналогичная зависимость Фк = ψ к2 ⋅ Rк , µ ⋅ ωт.к ⋅ lп.к ⋅ dп.к где ψ т и ψ к – относительный радиальный зазор; lп.т и lп.к – ширина турбинного и компрессорного подшипников соответственно; dп.т и dп.к – диаметр турбинного и компрессорного подшипников соответственно; µ – коэффициент динамической вязкости масла. 5. Используя графические зависимости, представленные на рисунке 2.3, определить действительные значения относительного эксцентриситета χ т и χк . Относительная длина турбинного (компрессорного) подшипника λ , необходимая для работы с этими зависимостями, определяется из выражения λ т (к ) = lп.т (к ) dп.т (к ) , где lп.т (к ) – длина турбинного (компрессорного) подшипника; dп.т (к ) – диаметр турбинного (компрессорного) подшипника. 26 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Рисунок 2.3 – Зависимости коэффициента нагруженности Ф и приведенного значения коэффициента трения f ψ от относительного эксцентриситета χ для различных значений λ 27 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 6. Для найденных значений χ т и χк рассчитать действительные величины сил Rт и Rк и коэффициентов нагруженности Ф т и Фк . 7. Используя графические зависимости (см. рисунок 2.3), определить приведенные значения коэффициента трения f ψ . 8. Определить значение коэффициента трения в подшипниках, умножив величину f ψ на соответствующее значение относительного зазора. 9. Рассчитать минимальное значение толщины масляного слоя в подшипниках. Вал ротора достаточно жесткий, и прогиб его практически отсутствует, поэтому минимальное значение толщины масляного слоя в подшипниках определяют по формулам hmin т = δ т ⋅ (1 − χ т ) , hmin к = δк ⋅ (1 − χк ) . 10. По найденным значениям χ т и χк с помощью зависимостей определяют значение коэффициента трения f ψ в обоих подшипниках. 11. Потери на трение в опорном подшипнике определяются из выражения: М тр.оп = f ⋅ r ⋅ R , где f – коэффициент трения в подшипнике; r – радиус вала ротора; R – сила, действующая на подшипник. Коэффициент трения в подшипнике определяется с помощью отношения f ψ , абсолютное значение которого определено выше. 28 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 12. Для упорного подшипника мощность потерь на трение рассчитывается по формуле N тр.уп = 2 rcр ⋅ ⋅ F ⋅ U ср ∆ , где rcр – средний радиус упорного подшипника; F – площадь упорного подшипника; U ср – окружная скорость на среднем диаметре упорного подшипника; ∆ – осевой зазор в упорном подшипнике. Средний радиус упорного подшипника определятся из выражения rcp = d уп.н + dп 4 , где d уп.н – наружный диаметр упорного подшипника; dп – диаметр упорного подшипника. Площадь упорного подшипника равна площади кольца, ограниченного двумя окружностями диаметров d уп.н и dп . Данная величина определяется из выражения F =π 2 d уп.н + d п2 4 . Окружная скорость на среднем диаметре упорного подшипника рассчитывается по формуле U ср = π ⋅ nт.к ⋅ rcp 30 . 29 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 13. Определить суммарную мощность потерь на трение, сложив полученные в пунктах 11 и 12 величины: N Σ = N тр.уп + N тр.оп.т + N тр.оп.к . 14. Определить циркуляционный расход масла через турбокомпрессор. Для отвода теплоты, производимой силами трения, используется смазочное масло. Расход масла через подшипники рассчитывается по выражению Gм = NΣ , cм ⋅ ∆t где cм – теплоемкость масла; ∆t – перепад температур на входе и выходе из подшипника. Справочные данные Массы колес: – турбины – 0,2–0,5 кг; – компрессора – 0,04–0,2 кг. Радиус приложения дисбаланса, отнесенного к массе колес: – турбины – 0,1–0,3⋅10–5 м/кг; – компрессора – 0,3–0,9⋅10–5 м/кг. Радиальный зазор δ – 1–2⋅10–5 м; Осевой зазор в обоих колесах δ – 3–4⋅10–5 м; Коэффициент динамической вязкости – 0,8–1,2⋅10–6; Отношение угловой скорости прецессии к угловой скорости ротора kω – 0,35–0,45; Перепад температур на входе и выходе из подшипника ∆t – 20–25°. Теплоемкость масла cм – 2–2,2 кДж/(кг⋅К). 30 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 3. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ОХЛАДИТЕЛЯ НАДДУВОЧНОГО ВОЗДУХА Исходны е данны е 1. Расход наддувочного воздуха Gв. 2. Температура наддувочного воздуха TK . Если пренебречь теплообменом в подводящем патрубке, то величина TK будет равна температуре на выходе из компрессора. 3. Температура воздуха после охладителя TS . Значение этого параметра определяется техническими условиями на двигатель. 4. Выбор конструктивного исполнения поверхности охлаждения. Каждому исполнению соответствуют: – эквивалентный диаметр трубки по горячему теплоносителю d э.г ; – коэффициент оребрения ψ; – коэффициент объемной компактности ϕ; – расстояние между осями смежных трубок S1; – расстояние между смежными пластинами (ребрами) S4. Для выбранной поверхности охлаждения определить живое сечение трубки для прохода наддувочного воздуха: f ж.с.тр = d э.г ⋅ Рг , мм, 4 где Рг – периметр внутреннего контура трубки. Для схемы, показанной на рисунке 3.1, периметр внутреннего контура трубки определяется по зависимости Рг = 2 ⋅ (S 2 − 2δ т ) + (π − 2) ⋅ d , мм, где δт – толщина стенки трубки, мм. 31 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Рисунок 3.1 – Схема расположения трубок охладителя наддувочного воздуха Рассчитать площадь живого сечения канала для прохода охладителя и его эквивалентный диаметр (см. рисунок 3.1, заштрихованная область). Площадь живого сечения f ж.х = (S1 − d − δ т ) ⋅ (S4 − δ) , м2. Эквивалентный диаметр определяется из выражения d э.х = 4 ⋅ f ж.х , мм. 2 ⋅ (S1 + S 4 − d − δт − δ) Выбираются габаритные размеры сердцевины охладителя наддувочного воздуха (рисунок 3.2): высота Н, ширина L, глубина t. Размеры устанавливаются из компоновочных соображений, связанных с размещением охладителя на транспортном средстве с учетом взаимодействия с агрегатами системы охлаждения двигателя. Как правило, теплообменник устанавливается перед радиатором системы охлаждения, поэтому размеры его остова принимаются равными размерам остова радиатора системы охлаждения. 32 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Рисунок 3.2 – Схема охладителя наддувочного воздуха Окончательно определяются размеры охладителя итерацией на основании результатов предварительного расчета. Оценка ведет по величине коэффициента теплопередачи. Поверхность охлаждения Fх = ϕ ⋅ L ⋅ H ⋅ t , м2. Живая поверхность охлаждения горячего воздуха: Fж.г = f ж.д.тр ⋅ n1 ⋅ n2 ⋅ 10−6 , м2. где n1 – количество трубок в ряду; n2 – количество рядов. 33 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Количество трубок в ряду n1 определяется исходя из выбранной ширины радиатора L и конструктивного исполнения охлаждающего элемента: n1 = L . S1 Количество рядов определяется величиной S3 и глубиной t: n2 = t . S3 Живое сечение по холодному теплоносителю Fж.х = H ⋅ L − n1 ⋅ d ⋅ H − δ ⋅ L ⋅ nпл + δ ⋅ d ⋅ nпл ⋅ n1, м2. где nпл – число пластинок: nпл = Н . S4 + δ Средняя температура по горячему теплоносителю _ T г = 0,5(Ts + Tк ), К. Средняя температура холодного воздуха _ T х = (T0 + ∆Tх ), К, 2 где T0 – температура охладителя. Для воздухо-воздушных охладителей она равна температуре окружающей среды; ΔТх – перепад температур на ребрах радиатора, ΔТх = 4–8 м. 34 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Средние воздуха плотности ρг = наддувочного и охлаждающего 106 ⋅ ( P4 + Ps ) кг , , Rb ⋅ (Ts + Tк ) м3 ρх = 106 ⋅ Pо кг , , T х ⋅ Rв м3 где Р4 – давление воздуха на выходе из компрессора; РS – давление после охладителя; Р0 – давление окружающей среды. Динамическая вязкость горячего и холодного теплоносителей 1,5 _ 273 + C1 T г кг µг = µ0 ⋅ _ ⋅ , , ⋅ 273 м с T г + C1 1,5 _ 273 + C1 T х кг µ х = µ0 ⋅ _ ⋅ , , 273 м ⋅ с T х + C1 где μ0 – динамическая вязкость воздуха, μ0 = 1,713·10–5 кг/м·с; С1 – константа, С1 = 114. Кинематическая вязкость горячего и холодного теплоносителей νг = µг м2 ; , ρг с νх = µ х м2 , . ρх с 35 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Теплоемкость наддувочного и охлаждающего воздуха _ кДж , кг ⋅ К _ кДж , кг ⋅ К С Рг = 0,998 + 9,07 ⋅ 10− 4 ⋅ Т г , С Рх = 0,998 + 9,07 ⋅10 − 4 ⋅ Т х , Теплопроводность наддувочного и охлаждающего воздуха _ 273 + С2 Т г Вт , λг = λ 0 _ ⋅ , Т г + С 273 м ⋅ К 2 _ 273 + С2 Т x Вт , λ x = λ0 _ , ⋅ Т x + С 273 м ⋅ К 2 где λ0 – теплопроводность для воздуха, λ0 = 2,44·10–2 Вт/м·К С2 – константа, С2 = 125. Количество теплоты, отводимой от горячего теплоносителя: Qг = Gв ⋅ С Рг ⋅ ∆Т г ⋅ 103 , Вт, где ΔТг – перепад температур по горячему теплоносителю: ∆Tг = Т 4 − Т s . Начальный температурный напор ∆Tн = Т 4 − Т 0 . 36 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Среднелогарифмический температурный напор ∆Т л = ∆Т г − ∆Т х , К. ∆Т − ∆Т х ln н ∆Т н − ∆Т г Требуемое значение коэффициента теплопередачи k= Qг Вт , 2 ∆Т л ⋅ Fх м ⋅ К Скорости горячего и холодного теплоносителей wг = wх = Gв , м/с, Fж.г ⋅ ρ г Gв ⋅ С Рг ⋅ ∆Т г Fж.х ⋅ ρ х ⋅ С Рх ⋅ ∆Т х , м/с. Число Рейнольдса для горячего и холодного теплоносителей Rег = wг ⋅ d э , νг Rе х = wх ⋅ d эх . νх Число Нуссельта для горячего и холодного теплоносителей рассчитывается по зависимостям: – для коридорного расположения трубок: Nu г = 0,165 ⋅ Rе г0,58 , 37 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Nu х = 0,165 ⋅ Rе0х,58 ; – для шахматного расположения трубок: Nu г = 0,37 ⋅ Rе 0г ,6 , Nu х = 0,37 ⋅ Rе 0x,6 . Коэффициент теплоотдачи по горячему и холодному теплоносителям αг = Nu г ⋅ λ г Вт , 2 , dэ м ⋅К Nu х ⋅ λ х Вт , 2 . d эк м ⋅К αх = Значение коэффициента теплопередачи k' = 1 1 1 ⋅ψ + αг α х ⋅ ηв ⋅ θ , Вт , м2 ⋅ К где ψ – коэффициент оребрения; ηв – коэффициент омывания радиатора, ηв = 0,5–0,7; θ – коэффициент, учитывающий тепловое сопротивление мест соединения трубок с пластинами, θ = 0,3–0,6. Полученное значение k' сравнивается с требуемым значением k: ε= k − k' . k Допустимое отклонение расчетной величины ε не должно превышать 5 %. Полученные габаритные размеры и принятый (заданный) тип поверхности охлаждения используются при выполнении чертежа охладителя наддувочного воздуха. 38 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co 4. ПРОФИЛИРОВАНИЕ ЛОПАТОК КОЛЕС ТУРБИНЫ И КОМПРЕССОРА Профилирование лопаток (рисунок 4.1) и выбор основных геометрических параметров их решеток сводится к обеспечению изменения параметров в соответствии с результатами газодинамического расчета турбины и получению минимальных потерь ступени. Вместе с тем выбранные профили рабочих лопаток также должны максимально удовлетворять требованиям прочности и простоты изготовления. Высокая эффективность работы межлопаточного канала может быть достигнута лишь при условии безотрывного обтекания лопаток, которое обеспечивается, прежде всего, отсутствием диффузионных участков и равномерным сужением каналов по всей длине. Кроме того, необходимо стремиться к тому, чтобы кривизна вогнутой и, особенно, выпуклой поверхности плавно уменьшалась от входной кромки к выходной. Для обеспечения высоких требований к вибропрочности предпочтителен серповидный профиль, особенно это важно при линейных скоростях на диаметре D2, превышающих 300 м/с. Условия для расчета лопатки следующие (рисунок 4.2): где n = x0 y ⋅ tgβ R ⋅ tgβ = const , (4.1) y = k ⋅ xn , (4.2) , y = a1 x + b2 , y = a2 x + b2 , а −а arctg 2 1 = γ . 1 + а ⋅ а 1 2 39 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Рисунок 4.1 – Схема колеса турбокомпрессора Рисунок 4.2 – Парабола – направляющая профиля лопатки колес турбокомпрессора 40 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Определяются основные параметры: t1 = δ1 sin β1 t3 = δ3 tgβ1 , мм , (4.3) , мм , (4.4) где t1 и t3 – проекции толщины лопатки у вершины и основания на плоскость соответственно; β1 – величина, равная углу на выходе из колеса для турбины и на входе в компрессоре. Промежуточные расчетные углы, необходимые для определения значений координат точек профиля лопатки: t ∠СО 7 = θ1 = arcsin 1 , 2 ⋅ Rвт t3 , ∠СО8 = θ 2 = arcsin 2 ⋅ R1т (к ) где R1т (к ) – радиус колеса турбины (компрессора) на выходе; Rвт – радиус втулки. ∠МО8 = 360 − θ2 + χ , m где m – число лопаток колеса турбины (компрессора); χ – угол нахлеста. 41 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Нахлест – это перекрытие средних линий профилей смежных лопаток колес турбокомпрессора. Величина χ может принимать как положительные значения, так и отрицательные, а также быть равной нулю. На рисунке 4.3 показаны профили колес с различной величиной нахлеста. Рисунок 4.3 – Профили колес с различным нахлестом Другие значения центральных углов ∠МО7 = 360 − θ1 + χ , m ∠МО6 = 360 + θ2 + χ , m ∠МО5 = 360 + θ1 + χ . m Определить координаты точек 1–8, задающих положение проекции профиля лопатки на плоскость ZOY (см. рисунок 4.1): Т.1: y1 = 0,5 ⋅ δ 2 , мм, z1 = R22т (к ) − y12 , мм; Т.2: y2 = 0,5 ⋅ δ 4 , мм, 2 z 2 = Rвт − y 22 , мм; 42 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Т.3: y3 = –y1, мм, Т.4: y4 = –y2, мм, Т.5: y5 = R1т (к ) ⋅ sin ∠МО5 , мм, z3 = z1, мм; z4 = z2, мм; z5 = R1т (к ) ⋅ cos ∠МО5 , мм; Т.6: y6 = Rвт ⋅ sin ∠МО6 , мм, Т.7: y7 = R1т (к ) ⋅ sin ∠МО7 , мм, z6 = Rвт ⋅ cos ∠МО6 , мм; z7 = R1т (к ) ⋅ cos ∠МО7 , мм; z8 = Rвт ⋅ cos ∠МО8 , мм. Т.8: y8 = Rвт ⋅ sin ∠МО8 , мм, Для определения координат точек О1 и O2 – первого и второго технологических центров – необходимо определить уравнения прямых, при пересечении которых получаются данные точки. Для этого нужно найти коэффициенты ai и bi соответствующих прямых: z2 − z1 , y2 − y1 z −z П.2: a2 = 4 3 , y4 − y3 П.1: a1 = b1 = z1 − a1 ⋅ y1 ; b2 = z3 − a2 ⋅ y3 ; П.3: a 3 = z 6 − z5 , y6 − y5 b3 = z5 − a3 ⋅ y5 ; П.4: a4 = z8 − z 7 , y8 − y7 b4 = z7 − a4 ⋅ y7 . Принимая во внимание то, что искомые точки O1 и O2 являются следствием пересечения соответствующих прямых, определяем их пространственные координаты (условие пересечения a1 ⋅ yO1 + b1 = a3 ⋅ yO1 + b3 и т.д.). Координаты технологических центров плоскости ZOY: корыто yО1 = (b3 − b1 ) / (a1 − a3 ); zО1 = (a1 ⋅ b3 − a3 ⋅ b1 ) / (a1 − a3 ); 43 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co спинка yО2 = (b4 − b2 ) / (a2 − a4 ); zО2 = (a2 ⋅ b4 − a4 ⋅ b2 ) / (a2 − a4 ); Углы развертки профилей в плоскости ZOY: корыто ϕ1 = arctg((a1 − a3 ) / (1 + a1 ⋅ a3 )) ; спинка ϕ 2 = arctg ((a2 − a4 ) / (1 + a2 ⋅ a4 )) ; Для колес с серповидным профилем дополнительно определяются углы развертки спинки и корыта на прямом участке hл.т(к). Поверхность профиля (спинки, корыта) может очерчиваться двумя ветвями одной параболы (рисунок 4.4). Значение координаты Y точек N или L в плоскости Р для профилей спинки и корыта определяется зависимостью (6.2). Величина координаты Х для обоих профилей равна h л.т(к). Рисунок 4.4 – Образующая серповидного профиля колес турбокомпрессора 44 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Тангенсы углов наклона прямых, проходящих через технологические центры и точки N и L, расположенные в плоскости Р на расстоянии YN или YL, отсчитанном вдоль оси ОY от начала координат (рисунок 6.5), определяются уравнениями: a3' = Р − zО1 yк − yО1 , a4' = Р − zО2 yс − yО2 . Рисунок 4.5 – Расчетная схема участка серповидного профиля Углы развертки на прямом участке серповидного профиля лопатки для корыта и спинки определяются по уравнениям: 45 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co корыто α1 = arctg((a1 − a3′ ) / (1 + a1 ⋅ a4′ )) ; спинка α 2 = arctg ((a2 − a4′ ) / (1 + a2 ⋅ a′4 )) ; (4.5) (4.6) Значения углов развертки профилей корыта α1 и спинки α 2 могут быть рассчитаны, если задан угол развертки средней линии профиля γ . Величины углов, необходимые для определения значений координат точек профиля лопатки d1 , ∠СО 7' = θ1 = arcsin 2 ⋅ R2 т (к ) d ∠СО8' = θ 2 = arcsin 3 2 ⋅ Rвт , где R2т (к ) – радиус колеса турбины (компрессора) на выходе; Rвт – радиус втулки; d1 и d3 – проекции толщины лопатки у вершины и основания на плоскость соответственно. Проекции толщин лопатки в характерных точках определяются по зависимостям аналогичным (6.2) и (6.3). d1 = δ1 sin β 2 d3 = , мм ; δ3 tgβ 2 , мм . Величина угла β 2 определяется из выражения: ( ) n −1 β 2 = arctg k ⋅ n ⋅ hл.т (к ) , где n – показатель степени параболы средней линии (см. рисунок 4.4); k – коэффициент в уравнении параболы. 46 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Для определения показателя степени параболы используется зависимость n= hл.т (к ) sin γ ⋅ tgβ1 ⋅ R1т (к ) . Коэффициент в уравнении параболы рассчитывают по формуле k= R2 т(к ) . hл.т(к ) n ( ) Значения центральных углов ∠МО8' = γ − θ2 , ∠МО7' = γ − θ1 , ∠МО6' = γ + θ2 , ∠МО5' = γ + θ1 . Определим координаты точек 5'−8' задающих положение проекции профиля прямого участка лопатки на плоскость ZOY (см. рисунок 4.5): Т.5': y5' = R2 т (к ) ⋅ sin ∠МО5' , мм, z5' = R2 т (к ) ⋅ cos ∠МО5' , мм; Т.6': y6' = Rвт ⋅ sin ∠МО6' , мм, z6' = Rвт ⋅ cos ∠МО6' , мм; 47 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Т.7': y7 ' = R2т (к ) ⋅ sin ∠МО7' , мм, z7' = R2 т (к ) ⋅ cos ∠МО7' , мм; Т.8': y8' = Rвт ⋅ sin ∠МО8' , мм, z8' = Rвт ⋅ cos ∠МО8' , мм. Для определения углов развертки профиля прямого участка лопатки необходимо рассчитать тангенсы углов наклона прямых 5'−6' и 7'−8' : П.3: a3' = П.4: a 4 = ' z6' − z5' , y6' − y5' z 8' − z 7 ' . y8' − y 7 ' Углы развертки рассчитываются по зависимостям (4.5 и 4.6). Расчет профиля корыта Пересечение прямых 5–6, 1–2 с плоскостью Р y E = (P − b3 ) / a3 ; yG = (P − b1 ) / a1. Протяженность параболы корыта в плоскости Р yЕG = yE − yG . Расстояние до точки Е OE = y E2 + P 2 . 48 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Тангенс угла закрутки в направляющей плоскости TE = tgβ E = R ⋅ tgβ / OE . Показатель параболы nк = (B − f ) / ( y E ⋅ TE ) . Коэффициент параболы kк = y E / (B − f )nк . Спрофилированный угол поверхности ϕiк = i ⋅ ∆ϕ, где i = 0; 1; 2...(ϕ1 / ∆ϕ + 1) . (4.7) Тангенс полного угла ( ) ξiк = tg arctga3 + ϕ iк . Координата пересечения с направляющей плоскостью ( ) yiк = P − zО1 + ξiк ⋅ yО1 / ξiк . Текущая координата параболы xiк = ( yiк − yG / kк )1 / nк . Глубина технологического реза h1 = B − f − xiк . 49 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Критерий повторения до ϕiк = ϕ1 . При проектировании серповидной лопатки с продолженным профилем показатель степени nк и коэффициент kк остаются неизменными. В этом случае спрофилированный угол поверхности, как и в случае (4.7), задается зависимостью ϕ′iк = i ⋅ ∆ϕ, где i = 0; 1; 2...(ϕ1 / ∆ϕ + 1) . Тангенс полного угла ξ′iк = tg(arctga3′ + ϕ′iк ) . Координата пересечения с направляющей плоскостью ( ) yi′к = P − zО1 + ξiк ⋅ yО1 / ξiк . (4.8) Текущая координата параболы хi′к = ( yiк − yG / kк )1 / nк . (4.9) Критерий повторения до ϕ′iк = α1 . В случае задания угла развертки средней линии профиля лопатки γ определению подлежат параметры параболы – показатель степени и константа. Для этого используются зависимости (4.1 и 4.2). Тангенс угла закрутки в направляющей плоскости на радиусе R2 т (к ) TR2 = tgβ R2 = R ⋅ tgβ / R2 т(к ) . Показатель параболы nк′ = hл.т (к ) / ( y N ⋅ TE ) . 50 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Коэффициент параболы ′ nк kк′ = y N / hл.т (к ) . Координаты yi′к и хi′к определяются по зависимостям (4.8) и (4.9) с учетом найденных значений показателя параболы пк′ и ее коэффициента kк′ . Расчет профиля спинки Пересечение прямых 7–8, 3–4 (см. рисунок 4.1) с плоскостью Р y F = (P − b4 ) / a4; y D = ( P − b2 ) / a2 . Протяженность параболы спинки в плоскости Р y DF = y F − y D . Расстояние до точки D OF = y F2 + P 2 . Тангенс угла закрутки в направляющей плоскости TF = tgβ F = R ⋅ tgβ / OF . Показатель параболы nс = (B − f ) / ( y F ⋅ TF ) . 51 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Коэффициент параболы k с = y F / (B − f )nс . Спрофилированный угол поверхности ϕiс = i ⋅ ∆ϕ, где i = 0; 1; 2...(ϕ1 / ∆ϕ + 1) . Тангенс полного угла ξiс = tg (arctga 2 − ϕiс ) . Координата пересечения с направляющей плоскостью ( ) yiс = P − zО2 + ξiс ⋅ yО2 / ξiс . Текущая координата параболы спинки xiс = ( yiс − y F / kс ) 1 nс . Глубина технологического реза h2 = f + xiс . Критерий повторения до ϕiс = ϕ2 . Для серповидной лопатки с продолженным профилем показатель степени nс и коэффициент kс остаются неизменными. В этом случае спрофилированный угол поверхности, как и в случае (4.7), задается зависимостью ϕ′iс = i ⋅ ∆ϕ, где i = 0; 1; 2...( ϕ 2 / ∆ϕ + 1) . 52 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Тангенс полного угла ξ′iс = tg(arctga′4 + ϕ′iс ) . Координата пересечения с направляющей плоскостью ( ) yi′с = P − zО2 + ξiс ⋅ yО2 / ξiс . Текущая координата параболы хi′с = ( yic − y D / kс )1 / nc . Критерий повторения до ϕ′iс = α1 . В случае задания угла развертки средней линии профиля лопатки γ определению подлежат параметры параболы – показатель степени и константа. Для этого используются зависимости (4.1 и 4.2). Тангенс угла закрутки в направляющей плоскости на радиусе R2т (к ) TR2 = tgβ R2 = R ⋅ tgβ / R2 т (к ) . Показатель параболы nс′ = hл.т (к ) / ( yL ⋅ TE ) . Коэффициент параболы ′ nс kс′ = y L / hл.т (к ) . Координаты yi′с и хi′с определяются по зависимостям (4.8) и (4.9) с учетом найденных значений показателя параболы nс′ и ее коэффициента kс′ . 53 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Текущие значения координат, по которым производится построение профиля лопатки, вычисляются с помощью программы “profil_lopatok.exe”. Для работы с программой предварительно необходимо подготовить исходные данные расчета. 1 Наружный диаметр колеса D2, мм 2 Диаметр подрезки колеса D1, мм 3 Втулочный диаметр Dвт, мм 4 Высота лопатки hл(к), мм 5 Толщина лопатки на диаметре D2, мм (0,6–1,4мм) 6 Расстояние до плоскости P, мм 7 Количество лопаток 8 Величина нахлеста (0–20 градусов) 9 Литейные уклоны (1,5–2 градуса) 10 Угол лопатки на диаметре D1, градус 11 Угол между горизонталью и касательной к обводу на входе в колесо (0–10 градусов) 12 Угол между вертикалью и касательной к обводу на входе в колесо (10–15 градусов) 13 Угол развертки профиля на прямом участке (10–20 градусов)* * Задается для серповидных профилей лопаток. 5. ПОРЯДОК ПОСТРОЕНИЯ ЛОПАТОК КОЛЕС Геометрическое построение лопаток колеса турбокомпрессора начинается с профильной проекции. В соответствии с выбранными или определенными выше параметрами (наружный диаметр колеса D2, диаметр подрезки колеса D1, втулочный диаметр Dвт, высота лопатки hл(к)) строятся контуры колеса. Затем производится построение внешнего обвода. При проектировании обвода стремятся, чтобы на входе и выходе из колеса кривизна наружного обвода была близкой к нулю. 54 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Максимальной кривизны обвод достигает в средней части, что обеспечивает необходимое изменение направления потока. Однако при проектировании колеса стремятся, чтобы и в средней части обвода его кривизна была как можно меньше. Существует значительное количество методик построения обвода колеса, наиболее часто используется методика, в которой форма обвода описывается уравнением вида y = x ⋅ (1 − 2 ⋅ x 2 + x 3 ) (1 − c ⋅ sin (π ⋅ x )) ⋅ tgα , где y и x – приведенные значения координат: y= y xmax , x= x xmax ; с = 0–0,1 – произвольная постоянная; α = 45 − 0,5(δ1 + δ2 ) ; δ1 = 0 − 10o ; δ2 = 10 − 15o; xmax = D2 − D1 . 2 ⋅ sin (α + δ1 ) Полученные при расчете значения Х и Y приведенные. Для получения абсолютных величин координат их приведенные значения необходимо умножить на масштабный коэффициент xmax . При использовании программы “profil_lopatok.exe” получают действительные значения координат Х и Y. После построения профильной проекции выполняется построение фронтальной проекции. В качестве примера рассмотрим построение фронтальной проекции одной лопатки. Для остальных лопаток последовательность построений аналогична. 55 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co В декартовой системе координат YOZ строятся технологические центры (координаты технологических центров приведены в результатах расчета), являющиеся вершинами углов развертки профилей спинки и корыта лопатки. Вокруг центра О проводятся окружности диаметрами D1, D2 и Dвт. Из точки пересечения окружности диаметра D2 проводится прямая а–а, параллельная оси ОY. На прямой а–а откладывают значение координаты Yс(к) (см. результаты расчета), соответствующее либо профилю корыта, либо профилю спинки лопатки. Полученную точку соединяют с соответствующим технологическим центром. На профильной проекции откладывают значение координаты Xс(к), ось ОпХ, совпадает с осью колеса. Началом координат является точка пересечения оси ОпХ и вертикали, опущенной из точки начала построения наружного обвода. Из точки на оси ОпХ проводится секущая плоскость (на профильной проекции это вертикаль, восстановленная из заданной точки, а на фронтальной проекции – окружность). Радиус окружности равен длине отрезка, ограниченного точкой на оси ОпХ и пересечением вертикали с внешним обводом. Вокруг центра проводится дуга полученного радиуса. Пересечение дуги и луча, соединяющего соответствующий технологический центр с точкой на прямой а–а, является искомой точкой. Последовательно проведя построение нескольких точек и соединив их плавной кривой, получают соответствующий профиль (спинки или корыта) на внешнем обводе колеса. Для построения профилей спинки и корыта лопатки на внутреннем обводе используется описанный выше алгоритм. Отличием является величина радиуса окружности (секущей плоскости), являющейся пересечением вертикали с внутренним обводом. 56 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co ЛИТЕРАТУРА 1. Абрамович, Г.Н. Прикладная газовая динамика / Г.Н. Абрамович. – М.: Наука, 1976. – 888 с. 2. Карташевич, А.Н. Наддув двигателей внутреннего сгорания: курс лекций / А.Н. Карташевич, Г.М. Кухаренок. – Горки: Белорусская государственная сельскохозяйственная академия, 2008. – 56 с. 3. Круглов, М.Г. Газовая динамика комбинированных двигателей внутреннего сгорания / М.Г. Круглов, А.А. Меднов. – М.: Машиностроение, 1988. – 360 с. 4. Симсон, А.Э. Турбонаддув высокооборотных дизелей / А.Э. Симсон. – М.: Машиностроение, 1976. – 288 с. 5. Тракторные дизели: справочник / Под ред. Б.А. Взорова. – М.: Машиностроение, 1981. – 535 с. 6. Патрахальцев, Н.Н. Форсирование двигателей внутреннего сгорания наддувом / Н.Н. Патрахальцев, А.А. Савастенко. – М.: Легион-Автодата, 2004. – 176 с.: ил. 7. Двигатели внутреннего сгорания. В 3 кн. Кн.1. Теория рабочих процессов: учебник для вузов / В.Н. Луканин [и др.]; под ред. В.Н. Луканина. – 2-е изд., перераб. и доп. – М.: Высшая школа, 2005. – 479 с.: ил. 57 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co ПРИЛОЖЕНИЯ ПРИЛОЖЕНИЕ А Образец оформления обложки курсового проекта Министерство образования Республики Беларусь БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Автотракторный факультет Кафедра «Двигатели внутреннего сгорания» КУРСОВОЙ ПРОЕКТ по дисциплине «Газовая динамика и агрегаты наддува» Тема: __________________________________________________________________ Исполнитель: студент ______________________________________________ (факультет, курс, группа) __________________________________________________________________ (фамилия, имя, отчество) Руководитель проекта ______________________________________________ (ученое звание, ученая степень, должность) __________________________________________________________________ (фамилия, имя, отчество) Минск 20___ 58 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Образец оформления титульного листа курсового проекта Министерство образования Республики Беларусь БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Автотракторный факультет Кафедра «Двигатели внутреннего сгорания» ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по дисциплине «Газовая динамика и агрегаты наддува» Тема: _________________________________________________________________ __________________________________________________________________ __________________________________________________________________ Исполнитель: __________________________________ (фамилия, инициалы) (подпись) студент ________________ курса _______________ группы ______________ Руководитель __________________________________ (фамилия, инициалы) (ученое звание, ученая степень, должность) Минск 20___ 59 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co ПРИЛОЖЕНИЕ Б Таблица П2.1 – Турбокомпрессоры автотракторные. Основные параметры и размеры Наименование параметров и размеров Типоразмер турбокомпрессора ТКР-4,5 ТКР-5,5 ТКР-6,5 ТКР-7,5 ТКР-9 Диаметр колес компрессора и турбины, мм От 90 От 45 до От 55 до От 65 до От 75 до до 103 50 вкл. 60 вкл. 70 вкл. 83 вкл. вкл. Максимальная частота вращения ротора, мин–1 180000+ 150000+ 130000+ 120000+ 90000+ 10000 10000 10000 10000 10000 Максимальная температура газов перед турбиной, °С, при наддуве – дизеля – бензинового двигателя Коэффициент полезного действия компрессора, %, не менее Коэффициент полезного действия турбины, %, не менее 700 700 700 700 700 950 950 950 – – 73 74 75 76 77 58 61 64 66 70 Максимальная степень повышения давления 1,7–2,3 1,8–2,3 2,1–2,7 2,3–3,0 2,4–3,0 Масса турбокомпрессора (без регулирующего устройства), кг, не более 4,5+0,5 5,5+0,5 6,5+0,5 8,5+0,5 17,0+1,0 60 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.com ПРИЛОЖЕНИЕ В Таблица П3.1 Схема, размеры и материал поверхности Индекс поверхности 1 2 Конструктивные размеры и параметры Прочие dэ, мм размеϕ м2/м3 ψ β ры, мм 3 4 5 6 7 ТП1 (ТП1) 7,24 2,53 437 0,79 ТП2 (ТП14) 5,96 5,17 510 0,76 ТП3 (ТП3) 5,43 4,66 597 0,81 ТП4 (ТП2) 4,5 5,25 645 0,725 ТП5 (ТП13) 5,96 5,17 510 0,760 61 44 версией pdfFactory Pro для ознакомления www.pdffactory.com PDF создан S1 = 10 S4 = 6,0 S1 = 12 S4 = 3,5 S1 = 12 S4 = 3,5 S1 = 12 S4 = 3,0 S1 = 15 S4 = 4,2 62 Продолжение таблицы П3.1 1 2 ТП15 (ПТ-1) ТП16 (ПТ-8) ТП17 (ПТ-2) ТП18 (ПТ-9) ТП19 (ПТ-3) ТП20 (ПТ-4) ТП21 (ПТ-5) ТП22 (ПТ-10) ТП23 (ПТ-6) ТП24 (ПТ-11) ТП37 (ПТ-7) 3 2,98 3,24 3,69 4,01 3,69 3,69 3,93 4,27 4,35 4,72 4,94 4 1,80 1,80 1,49 1,48 1,87 3,77 1,41 4,27 1,29 1,29 2,89 5 760 699 625 575 625 625 594 546 542 499 519 6 0,567 0,567 0,577 0,577 0,577 0,577 0,584 0,584 0,589 0,589 0,589 7 S4 = 2,5 S4 = 2,5 S4 = 3,0 S4 = 3,0 S4 = 3,0 S4 = 3,0 S4 = 3,5 S4 = 3,5 S4 = 4,0 S4 = 4,0 S4 = 4,0 ТП6 (ТП4) ТП7 (ТП5) ТП8 (ТП25) ТП9 (ТП26) ТП10 (ТП6) ТП11 (ТП7) ТП12 (ТП8) ТП13 (ТП9) ТП14 (ТП15) 4,22 3,43 3,43 3,43 3,43 3,83 3,83 3,43 3,46 2,91 3,52 3,52 3,52 3,52 3,15 3,15 3,54 3,56 537 652 652 652 652 589 589 652 732 0,567 0,559 0,559 0,559 0,559 0,563 0,563 0,559 0,538 S4 = 4,0 S4 = 3,0 S4 = 3,0 S4 = 3,0 S4 = 3,0 S4 = 3,5 S4 = 3,5 S4 = 3,0 S4 = 3,0 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.com 45 Продолжение таблицы П3.1 1 2 3 4 5 6 ТП25 (ТП11) 3,30 5,40 729 0,600 ТП26 (ТП16) 3,30 4,70 815 0,680 ТП31 (ПлCP-1) 3,60 3,88 751 0,697 – 3,60 3,88 751 0,697 – ТП32 (ПлCP-3) 63 46 версией pdfFactory Pro для ознакомления www.pdffactory.com PDF создан 7 S1 = 11 S2 = 25 S4 = 2,6 S1 = 9,5 S2 = 21 S4 = 2,3 64 Окончание таблицы П3.1 1 2 3 4 5 6 ТП33 (ПлCP-2) 4,21 4,35 735 0,788 ТП34 (ПлCP-4) 4,12 4,38 748 0,788 ТП35 (ПлCP-5) 3,51 5,45 886 0,780 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.com 7 – – – 47 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co СОДЕРЖАНИЕ Введение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 1. Примерное содержание пояснительной записки проекта . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4 2. Турбокомпрессор . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 2.1. Расчет параметров турбокомпрессора . . . . . . . . . . . . . . . . 5 2.2. Гидродинамический расчет подшипника турбокомпрессора . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17 3. Определение параметров охладителя наддувочного воздуха . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31 4. Профилирование лопаток колес турбины и компрессора. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39 5. Порядок построения лопаток колес . . . . . . . . . . . . . . . . . . . . . . 54 Литература . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 57 ПРИЛОЖЕНИЯ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58 Приложение А . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58 Приложение Б. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60 Приложение В . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 61 PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co Учебное издание ГАЗОВАЯ ДИНАМИКА И АГРЕГАТЫ НАДДУВА Методические указания по выполнению курсового проекта для студентов специальности 1-37 01 01 «Двигатели внутреннего сгорания» Составители: КУХАР№НОКГеоргий Михайлович ПЕТРУЧЕНКО Александр Николаевич Редактор Т.А. Подолякова Технический редактор О.В. Дубовик Компьютерная верстка О.В. Дубовик Подписано в печать 13.11.2009. Формат 60×841/16. Бумага офсетная. Отпечатано на ризографе. Гарнитура Таймс. Усл. печ. л. 3,8. Уч.-изд. л. 3,0. Тираж 200. Заказ 978. Издатель и полиграфическое исполнение: Белорусский национальный технический университет. ЛИ № 02330/0494349 от 16.03.2009. Проспект Независимости, 65. 220013, Минск. PDF создан версией pdfFactory Pro для ознакомления www.pdffactory.co