Матричный метод определения причин возникновения дефекта

advertisement

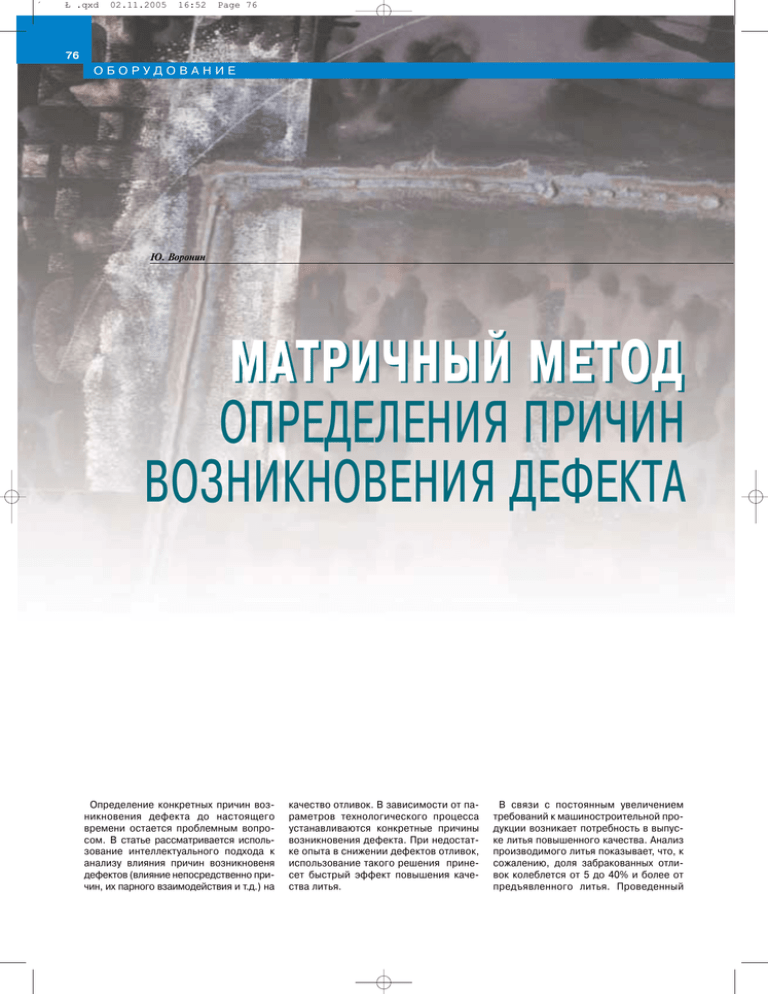

´ Ł .qxd 02.11.2005 16:52 Page 76 76 ОБОРУДОВАНИЕ Ю. Воронин МАТРИЧНЫЙ МЕТОД ОПРЕДЕЛЕНИЯ ПРИЧИН ВОЗНИКНОВЕНИЯ ДЕФЕКТА Определение конкретных причин воз никновения дефекта до настоящего времени остается проблемным вопро сом. В статье рассматривается исполь зование интеллектуального подхода к анализу влияния причин возникновеня дефектов (влияние непосредственно при чин, их парного взаимодействия и т.д.) на качество отливок. В зависимости от па раметров технологического процесса устанавливаются конкретные причины возникновения дефекта. При недостат ке опыта в снижении дефектов отливок, использование такого решения прине сет быстрый эффект повышения каче ства литья. В связи с постоянным увеличением требований к машиностроительной про дукции возникает потребность в выпус ке литья повышенного качества. Анализ производимого литья показывает, что, к сожалению, доля забракованных отли вок колеблется от 5 до 40% и более от предъявленного литья. Проведенный ´ Ł .qxd 02.11.2005 16:52 Page 77 77 НОЯБРЬ 2005 Рис. 1 а) отливка «Рабочий орган насоса» с гладкой газовой раковиной анализ качества свидетельствует о трудностях, возникающих перед техно логами в процессе снижения брака ли тья или разработки технологических процессов изготовления сложных отли вок. Трудности заключаются в решении вопросов, описанных ниже. g Правильное определение вида дефектов. Зачастую большинство ли тейщиков недопонимают, что правильно определенный дефект по его форме, расположению, цвету, гладкости, шеро ховатости, количеству, виду и др., несет очень ценную информацию о причинах возникновения брака. Знание этой ин формации значительно ускоряет работу в требуемом направлении. Например, белый цвет газовых раковин говорит о происхождении под влиянием влаги или растворенных в металле водорода, азо та или СО. В то же время количество ра ковин, их величина и расположение точ но указывает на то направление, в кото ром надо бороться с браком. Это либо повышенная влага в форме или стержне (крупные или мелкие раковины, чаще расположенные на поверхности или на небольшой глубине отливки), либо рас творенный в металле газ (чаще мелкие раковины пронизывают всю толщину отливки). g Сложнее решается вопрос по опре делению истинных причин возникно вения дефекта, поскольку дефект мо жет образоваться как от одной причины, так и от их взаимодействия между собой в различных сочетаниях. При этом веро ятность возникновения дефекта может либо увеличиваться, либо уменьшаться. Этот вопрос может решиться при помо щи использования интеллектуальной экспертной системы («Определение ви дов дефектов, причин их возникновения и способов ликвидации», разработанная Рис. 1 б) фрагмент отливки «Рабочий орган насоса» с дефектом (увеличение) авторами). В настоящей работе предло жено два способа определения причины возникновения дефектов без использо вания компьютера: упрощенный метод по таблице при чин возникновения дефектов; усложненный матричный метод, поз воляющий определять не только влия ние непосредственно причин, но и ре зультат их взаимодействия между собой на формирование дефекта, т.е. прово дить моделирование влияния причин на возникновение дефекта. Этим методом также можно определять устойчивые па раметры технологического процесса, что будет описано ниже. g Третий вопрос касается определе ния эффективных способов ликвида ции причин возникновения дефектов изучением имеющихся информацион ных материалов, позволяющих выбрать оптимальное решение. Известно, что дефекты можно разли чить по цвету, блеску, шероховатости, форме, расположению, структуре и т.д. Рассмотрим реальный пример ликвида ции дефекта. В качестве дефекта выбе рем раковину окисленную, внутреннюю или поверхностную, вызывающую ряд осложнений при ликвидации за счет из менения своего вида от газовой до газо усадочной раковины в зависимости от принятых технологических решений (ни же рассмотрим реальный пример такого видоизменения формы дефекта). РАКОВИНА ОКИСЛЕННАЯ, ВНУТРЕННЯЯ ИЛИ ПОВЕРХНОСТНАЯ. ОПРЕДЕЛЕНИЕ ВИДА ДЕФЕКТА Для точного определения вида дефек та необходимо знать его характерные морфологические особенности. Рако вина окисленная, внутренняя или по верхностная, обладает следующими от личиями: g поверхность раковины — гладкая, окисленная; g цвет — серосиний, как у поверхнос ти недолива отливки; g форма — сферическая, размером более 6 мм; g расположение — в различных частях отливки, могут иметь неодинаковую форму. Зная эти признаки, всегда можно точно установить разновидность рассматри ваемой раковины. Рассмотрим отливки, которые имеют указанные выше отличи тельные признаки. На рисунках 1 а, б представлена отлив ка «Рабочий орган насоса» с рассматри ваемой газовой раковиной, имеющей гладкую поверхность. В полости газовой раковины виден проток металла, за стывшей в ней изза охлаждения. На рисунках 2 а, б представлена отлив ка с таким же дефектом, имеющим глад кую поверхность. В раковине имеется «фосфидный выпот», образовавшийся изза повышенного содержания в ме талле фосфора. Рассматриваемый де фект имеет округлую форму, которая имеется также на рисунках 1 а, б, 2 а, б и 3 а, б. Иногда раковина представляет более правильную округлую форму, но чаще она имеет произвольную. Поверхность раковины, представлен ная на рисунках 4 а, б, обязательно окисленная, серосинего цвета недоли той отливки. Цвет раковины говорит, что она образовалась от выделяющихся га зов в процессе контакта металла с фор мой или стержнем. Такой же цвет рако вины может образоваться от захвата ме таллом воздуха или же воздуха, остав шегося в форме. Дефект может образоваться, как вид ´ Ł .qxd 02.11.2005 16:52 Page 78 78 ОБОРУДОВАНИЕ но из рисунков 1 а, б—5 а, б, в различ ных местах отливки. Размер раковины всегда больше 3 мм. Это можно увидеть на рисунках 1 а, б—6 а, б. Одновременно, раковина имеет глад кую поверхность серосинего цвета не долитой отливки, форма раковины ок руглая и располагается в различных ме стах отливки. Подробно рассмотрев характеристику дефекта, можем сказать, что это рако вина окисленная, внутренняя или по верхностная. Имея точную характерис тику дефекта, можно приступить к опре делению причин его возникновения. ОПРЕДЕЛЕНИЕ ПРИЧИН ВОЗНИКНОВЕНИЯ РАКОВИНЫ ОКИСЛЕННОЙ, ВНУТРЕННЕЙ ИЛИ ПОВЕРХНОСТНОЙ Каждый дефект имеет комплект при чин, которые вызывают его возникнове ние. В таблице 1 приведен перечень причин, которые могут принимать учас тие в возникновении раковины окислен ной, внутренней или поверхностной. Иногда в возникновении дефекта могут принимать участие одновременно не сколько причин. Каждая из причин имеет верхний, средний, и нижний уровни. На верхнем уровне причина самостоятель но не может привести отливку к дефекту и уровень считается положительным. Средний уровень причины стоит ближе к вероятности возникновения дефекта, но не переходит его критической черты, ко Таблица 1. Причины возникновения дефекта раковины окисленной, внутренней или поверхностной Наименование причин возникновения дефекта Вероятность возникновения дефекта, % 1. Время заливки формы металлом 1.1 Увеличенное (выше расчетного) 0 1.2 Обычное (расчетное) 20 1.3 Уменьшенное (ниже расчетного) 50 2. Температура заливаемого металла 2.1 С большим перегревом (выше расчета) 0 2.2 Средний перегрев (расчетное) 20 2.3 С минимальным перегревом 40 3. Эффективность вентиляции стержней 3.1 Имеется полная вентиляция стержней и форм с максимальной 0 длиной пути фильтрации газа не более 7 см 3.2 Имеется центральный вентиляционный канал 30 3.3 Вентиляции в стержне нет 70 4. Газотворность стержней 4.1 Уменьшенная, ниже 10 см3/г смеси 0 4.2 Обычная — 10—15 см3/г смеси 20 4.3 Увеличенная — более 15 см3/г смеси 40 5. Газотворность формовочной смеси 5.1 Уменьшенная, до12 см3/г смеси 5 5.2 Обычная, 12—16 см3/г смеси 20 5.3 Увеличенная, более 16 см3/г смеси 40 6. Газопроницаемость стержней 6.1 Увеличенная, более 110 ед. 0 6.2 Обычная, 80—110 ед. 20 6.3 Пониженная, 50—80 ед. 40 7. 7.1 Увеличенная, более 100 ед. 10 7.2 Обычная, 70—100 ед. 20 7.3 Уменьшенная, 40—70 ед. 40 8. Количество вентиляционных наколов на поверхности формы душником диаметром 5 мм 8.1 Количество наколов 10 шт. на 1 дм2 5 8.2 Количество наколов 4 шт. на 1 дм2 15 8.3 Наколов нет 40 9. Противодавление газа в стержне при заливке металла 9.1 Противодавления газа нет (см. информацию далее) 0 9.2 Противодавление незначительное 25 9.3 Противодавление значительное 70 10. Наличие ремонтного состава на стержнях 10.1 Площадь заделки незначительная: 10 глубина менее 0,5 см; площадь заделки менее 2 см2; 10.2 Площадь заделки допустимая: 20 глубина до 1 см; глубина до 4 см2; 10.3 Площадь заделки значительная: 50 глубина более 2 см; площадь более 6 см2; 11. Металлостатическое давление 11.1 Выше расчетного 0 11.2 Расчетное 20 11.3 Ниже расчетного 45 ´ Ł .qxd 02.11.2005 16:52 Page 79 79 НОЯБРЬ 2005 Рис. 2 а) фрагмент отливки «Коллектор» с газовой раковиной, имеющей гладкую поверхность Рис. 2 б) фрагмент отливки «Коллектор» с дефектом (увеличение) торая может быть выше уровня 30% ве роятности возникновения дефекта. Ниж ний уровень причины способствует по явлению дефекта. Этот уровень являет ся отрицательным по своему воздейст вию. Если имеется два отрицательных уровня, то вероятность возникновения дефекта значительно увеличится. Рассмотрим определение причин воз никновения дефекта упрощенным спо собом. Для этого выберем из таблицы те уровни причин, которые предшество вали возникновению дефекта. Напри мер, в то время металл заливался с ми нимальным перегревом — принимаем 2.3, стержень не имел вентиляции — принимаем 3.3, неправильный подвод металла в форму создавал противодав ление газа в стержне — принимаем 9.3. Для дальнейших рассуждений на листе бумаги выписываем выбранные уровни причин и величину вероятности возник новения дефекта от их использования в следующем виде. часть консольного стержня, а в его ко нец, как показано на схеме в информа ции. После выполнения этих операций отрицательным остается заливка фор мы охлажденным металлом. Следова тельно, надо повысить температуру за ливаемого металла на 20—30 °С. Более точное определение причин возникно вения дефекта можно получить при ис пользовании усложненного матричного способа. Рассмотрим этот способ и да дим оценку двум изложенным вариан там. За основу возьмем те же уровни, которые использовались в первом вари анте. В таблице 2 по осям приведены номера причин возникновения дефек тов из таблицы 1, а на пересечении при чин — вероятностная оценка уровня возникновения дефекта от их парного взаимодействия (%). Из таблицы 2 найдем результат взаи модействия уровней причин между со бой и подставим его в схему 2. Видим, что значительно повысилась вероят Уровень 2.3 — 40% Уровень 3.3 — 70% Уровень 9.3 — 70% Схема 1. Выбранные уровни причин Из выбранных уровней причин возник новения дефекта наибольшую вероят ность возникновения брака имеет 3.3 и 9.3, см. монографию авторов (Воронин Ю.Ф., Камаев В.А. Атлас литейных де фектов. Черные сплавы. — ВолгГТУ — М.: Машиностроение. — 1, 2005. — 328 с.). После изучения материалов пользова тель точно будет знать, что надо сделать вентиляцию стержней с выводом газа в атмосферу, т.е. уровень 3.3 заменить хо тя бы на 3.2 (выполнить центральный вентиляционный канал), а лучше на 3.1 (выполнить полную вентиляцию, как ука зано в информационном материале). Для ликвидации противодавления газа от неправильного подвода металла сле дует подвести металл не в среднюю Рис. 3 а) отливка «Корпус» с гладкой газовой раковиной округлой формы Рис. 3 б) фрагмент отливки «Корпус» с гладкой газовой раковиной округлой формы (увеличение) ´ Ł .qxd 02.11.2005 16:52 Page 80 80 ОБОРУДОВАНИЕ Рис. 4 а) фрагмент отливки «Маховичок» с гладкой округлой раковиной, поверхность которой имеет серо-синий цвет недолитой отливки Рис. 4 б) фрагмент отливки «Маховичок» с дефектом (увеличение) ность возникновения дефекта от взаи модействия причин между собой, дохо дящая до 100%. Такое критическое со стояние мы не могли обнаружить разбо ром упрощенной схемы. Как и в первом случае, сделаем хорошую вентиляцию в стержне, т.е. заменим 3.3 на 3.1 и лик видируем противодавление газа, заме нив 9.3 на 9.1. Перепишем схему 2 с учетом изменен ных величин уровней из таблицы 1 и по лучим новую схему 3. Уровень 2.3 — 40% Уровень 3.1 — 0% Уровень 9.1 — 0% Схема 2. Выбранные уровни причин Схема 3. Измененные уровни причин Рис. 5 а) отливка «Фланец» с гладкой, округлой раковиной, поверхность ее серо-синего цвета недолитой отливки, может располагаться в различных частях отливки Рис. 5 б) отливка «Фланец» с дефектом (увеличение) ´ Ł .qxd 02.11.2005 16:52 Page 81 81 НОЯБРЬ 2005 Рис. 6 б) фрагмент отливки «Опора» с дефектом (увеличение) Рис. 6 а) отливка «Опора» с газовой раковиной размером более 3 мм Внесем из таблицы 2 результат взаи модействия уровня 2.3 и 3.1 между со бой. Эта величина равна 0, т.е. брак по схеме 3 возникать не должен. При этом следует отметить, что положительный уровень 3.1 поглощает отрицательный уровень 2.3, т.е. хорошо выполненная вентиляция стержня нейтрализует не достаточную температуру заливаемого металла. Если внимательно изучить таблицу 2, то можно увидеть, что хоро шая вентиляционная система нейтрали зует вредное воздействие повышенной газотворности стержней, их низкой га зопроницаемости, уменьшенное время заливки. Следовательно, можно со здать устойчивый технологический ре жим формирования отливки, нейтрали зующий отрицательное влияние повы шенной газотворности и низкой газо проницаемости стержней, пониженной температуры заливки и уменьшенного времени заполнения формы металлом. При наличии компьютера можно значи тельно расширить возможности рас сматриваемого способа определения причин возникновения дефектов. После приобретения CDдиска с компьютер ной программой можно моделировать условия снижения дефекта и опреде лять устойчивые технологические про цессы с отображением результатов на трехмерном графике и в таблице. Таблица 2. Вероятностная оценка уровня возникновения дефекта «раковина окисленная, внутренняя или поверхностная», % 2.1 1.1 0 1.2 0 1.3 35 2.1 2.2 2.3 3.1 3.2 3.3 4.1 4.2 4.3 5.1 5.2 5.3 6.1 6.2 6.3 7.1 7.2 7.3 8.1 8.2 8.3 9.1 9.2 9.3 10.1 10.2 10.3 2.2 0 20 45 2.3 3.1 3.2 3.3 20 0 10 45 35 0 30 70 60 0 50 100 0 10 50 0 25 70 0 35 100 4.1 0 15 45 0 10 20 0 15 55 4.2 5 25 55 10 25 40 0 30 80 4.3 25 40 60 25 40 60 20 50 100 5.1 0 15 35 0 10 25 0 20 40 0 15 30 5.2 5 30 45 15 20 40 0 30 55 10 30 45 5.3 20 40 60 25 35 55 20 40 90 20 45 60 6.1 0 0 30 0 10 30 0 15 70 0 10 25 0 20 30 6.2 0 20 50 20 30 45 10 35 80 20 30 50 20 30 40 6.3 25 40 65 40 50 70 20 60 100 40 50 65 40 50 65 7.1 0 10 30 0 15 25 0 20 70 5 20 40 5 10 25 5 20 40 7.2 5 20 50 10 25 40 0 35 80 15 30 45 10 20 35 20 30 50 7.3 25 35 70 25 40 60 20 60 100 30 40 55 20 30 45 40 50 60 8.1 8.2 8.3 0 10 20 10 20 35 30 50 45 0 10 20 10 25 30 30 45 55 0 0 20 25 35 45 70 80 90 5 20 35 20 30 35 30 35 45 5 15 20 15 25 35 30 40 55 0 20 35 0 30 50 0 40 65 5 15 20 10 25 35 25 40 50 9.1 0 15 40 0 15 30 0 30 70 0 10 30 0 20 30 0 10 30 0 20 40 0 25 35 9.2 15 40 60 15 30 50 0 50 90 15 30 50 30 35 40 20 40 60 30 30 40 30 35 35 9.3 60 80 100 55 70 100 30 100 100 50 70 100 70 70 100 60 80 100 70 70 70 70 80 70 10.1 10.2 5 10 20 20 50 40 10 20 15 30 30 40 0 0 25 25 70 80 10 15 20 30 35 40 5 15 20 25 30 30 5 20 30 40 40 50 0 20 20 20 30 35 0 15 25 25 35 35 5 20 15 25 70 85 10.3 50 60 80 45 55 75 30 60 100 50 60 70 50 50 60 45 60 70 50 50 60 50 60 50 50 60 100 11.1 0 0 35 0 10 25 0 20 50 0 10 30 0 10 20 10 20 35 0 20 25 0 15 25 0 20 40 0 10 30 11.2 11.3 10 40 30 50 50 70 0 30 20 45 40 65 0 20 40 60 70 100 5 35 30 50 45 65 10 30 20 45 30 55 20 35 30 45 55 65 15 25 25 45 35 55 15 35 25 45 35 45 20 45 35 60 70 100 20 45 20 60 55 100