Международная научно-практическая конференция «Инновационная энергетика»,

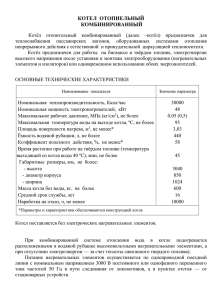

advertisement

Международная научно-практическая конференция «Инновационная энергетика», Институт теплофизики СО РАН, Новосибирск 15-16 ноября 2005 г. РАЗРАБОТКА И ВНЕДРЕНИЕ НОВЫХ ТЕХНОЛОГИЙ СЖИГАНИЯ ТОПЛИВА В ЭНЕРГЕТИКЕ Ф.А. Серант, О.И. Будилов, В.В. Стропус, А.А. Смышляев ЗАО «СибКОТЭС», Новосибирск, ЗАО «КЭС-Энергостройинжиниринг», Москва, ОАО «ЗиО-Подольск», Подольск Дальнейшее развитие энергетики в России и в ряде других стран (Китай, Индия и др.) предусматривает строительство крупных угольных тепловых электростанций. Для России наиболее перспективными для энергетики являются каменные угли Кузнецкого бассейна и бурые угли Канско-Ачинского бассейна. Особенностью этих углей является высокая теоретическая температура горения и повышенная склонность к шлакованию и загрязнению топочных и пароперегревательных поверхностей нагрева. Для обеспечения высокой надёжности и экономичности пылеугольного котла, работающего на таких углях, принимаются умеренные теплонапряжения и сравнительно низкие температуры газов в топочной камере. При существующих традиционных конструкциях топочных устройств это приводит к большим размерам всего котлоагрегата и особенно его высоты. Так, например, высота даже П-образного (двухгазоходного) котла типа П-67 для блока 800 МВт, изготовленного российским заводом «ЗИО-Подольск» и установленного в России на Берёзовской ГРЭС составляет более 100 м. Естественно, что для башенного (одногазоходного) котла его высота уже значительно выше. Как показывает опыт работы вышеупомянутого котла П-67 на бурых углях, для обеспечения надёжной бесшлаковочной работы топки даже с учётом установки большого числа обдувочных устройств требуется, чтобы максимальная температуры в топке не превышала 1250°С. При этом должна обеспечиваться равномерность распределения температуры по сечению топочной камеры. Соблюдение вышеуказанных требований, с учетом необходимости сжигания бурых углей с повышенной влажностью и высокой теоретической температурой горения (1550…1560 °С) является весьма сложной задачей. Учитывая перспективы использования подобных углей в России и других странах, инжиниринговая фирма СибКОТЭС, совместно с заводом «ЗИО-Подольск», разработала конструкцию котлов для блоков 800…1000 МВт с использованием нового (нетрадиционного) топочного устройства – кольцевой топки. Конструктивно кольцевая топка представляет собой восьмигранную вертикальную экранированную призму, внутри которой по всей высоте коаксиальною (соосно) установлена восьмигранная экранированная вставка. Поперечный размер этой вставки для разных топлив составляет 50…60% поперечного размера наружной камеры. Стены внутренней и наружной камер выполнены из газоплотных сварных панелей. При таком решении вращающийся факел оказывается как бы зажатым в кольцевом пространстве между внутренними и наружными экранами. В такой топке условия смешения, воспламенения и выгорания топлива и теплообмена становятся существенно отличными от обычных тангенциальных топок, где в центральной (приосевой) области топки практически отсутствует активное движение газов. 1 Международная научно-практическая конференция «Инновационная энергетика», Институт теплофизики СО РАН, Новосибирск 15-16 ноября 2005 г. На рис. 1. Показаны конструкции котлов с кольцевой топкой для блоков 800 МВт на бурых и каменных углях. Основные параметры котлов приведены в таблице 1. Характеристики углей приведены в таблице 2. Как видно из рисунков для обоих котлов принята Т- образная компоновка с двумя симметрично отходящими от топки конвективными газоходами, в которых расположены пароперегревательные и экономайзерные поверхности нагрева. Для обоих котлов кольцевая топка представляет собой восьмигранную наружную камеру с установленным диаметром 27,5…28 м, внутри которой соосно установлена полая восьмигранная камера с условным диаметром 13,75…14м. (Здесь и далее под условным диаметром понимается диаметр окружности, условно вписанной в восьмигранное сечение камеры.). Экраны наружной и внутренней а) Конструкция кольцевого котла для блока 800 МВт для сжигания бурых углей Рис. 1. б) Конструкция кольцевого котла для блока 800 МВт для сжигания каменных углей камер выполнены в виде вертикальных цельносварных газоплотных панелей из труб Ø 32×6 (ст. 12×1МФ) с шагом 48 мм. Во внутренней камере установлена основная центральная строительная колонна («пилон»), лифт и площадки обслуживания. Топка оборудуется 32-мя прямоточными горелками, расположенными в 4 яруса по одному горелочному блоку на каждой наружной грани топки. Для обеспечения вращательного течения в горизонтальном сечении оси горелок направлены по тангенциальной схеме. В кольцевой топке используются специальные регулируемые горелки, обеспечивающие возможность изменения направления ввода в топки горелочных струй. Это позволяет сравнительно легко настроить положение вращающегося факела без активного касания его внутренней и наружной камер. Для дополнительного снижения выбросов NOx часть вторичного воздуха вводится в топку отдельно от горелок на их уровне расположения, а так же в зону выше горелок. При этом для уменьшения крутки газов перед их входом в конвективные газоходы верхний ввод воздуха (OFA) организован по тангенциальной схеме с направлением противоположным вращению основного потока топочных газов. Для обоих котлов принята схема пылеприготовления с прямым вдуванием с использованием 8-ми мельниц-вентиляторов для котла на буром угле и 8-ми 2 Международная научно-практическая конференция «Инновационная энергетика», Институт теплофизики СО РАН, Новосибирск 15-16 ноября 2005 г. среднеходных мельниц для котла на каменных углях. При этом каждая мельница подключена на 4 горелки одного горелочного блока, расположенного на одной грани топки. Таблица 1 № п/п 1 2 3 4 5 6 7 8 1 2 3 4 Котёл для бурых углей Параметры Паропроизводительность котла, т/ч Давление первичного пара за котлом, Мпа Температура первичного пара на выходе из котла, °С Температура питательной воды, °С Расход вторичного пара, т/ч Давление вторичного пара на выходе из котла, МПа Температура вторичного пара на выходе из котла, °С КПД котла, % Топливо Влажность, % Зольность, % Теплотворная способность, кДж/кг Выход летучих, % 2650 25 545 Котёл для каменных углей 2450 25 545 275 2186 3,5 275 2020 3,5 545 545 91,0 92,6 33 4,7 15655 48 15,5 6,6 23750 33,8 Профилактическая очистка топочных экранов от золовых отложений производится с помощью дальнобойных и маловыдвижных водяных аппаратов, установленных на наружных стенах топки. Выполненные по программе «FLUENT» расчёты позволяют получить распределение скорости (рис. 2) и температуры (рис. 3) в горизонтальном сечении топки. Нетрудно видеть, что установка в приосевой области топки большой поверхности нагрева внутренней вставки и дополнительная интенсификация теплообмена обеспечивают в кольцевой топке сравнительно низкий (≤ 1230°С) уровень максимальных температур факела (рис.3), при котором может быть исключено активное шлакование топочных экранов. При этом, несмотря на низкие температуры, в кольцевой топке обеспечивается устойчивое воспламенение и экономичное выгорание топлива. Рис. 2. Распределение скорости в горизонтальном сечении топки Рис.3. Распределение температуры факела по сечению топки в зоне активного горения 3 Международная научно-практическая конференция «Инновационная энергетика», Институт теплофизики СО РАН, Новосибирск 15-16 ноября 2005 г. 24 000 По построению схемы пароводяного тракта котёл с кольцевой топкой практически не отличается от обычного котла Т-образной компоновки. Тракт первичного пара выполнен в виде двух (по числу газоходов) несмешивающихся параллельных потоков с автономными системами регулирования. При этом каждый поток в свою очередь делится на два подпотока, которые периодически перемешиваются для исключения тепловых разверок. Тракт вторичного пара состоит из 4-х самостоятельно регулируемых потоков. Схема включения поверхности нагрева, их конструкция и применение полнопроходных встроенных сепараторов, позволяет обеспечить работу котла на скользящих параметрах. Особенностью конструкции котла с кольцевой топкой в части строительных решений является установка в центральной части внутренней камеры мощного строительного пилона, который 48 000 значительно облегчает развязку каркаса и всей подвесной системы котла. Основные технические решения, принятые для рассмотренных выше котлов для блоков 800МВт проверены и отработаны в течение 5 лет на котле паропроизводительностью 820 т/ч, установленном в России на НовоИркутской ТЭЦ (г. Иркутск). Этот котёл (рис. 4) с естественной циркуляцией рассчитан на Рис.4 Котел 820 т/ч с кольцевой топкой параметры пара с давлением 14 МПа и температурой 560°С работает на бурых шлакующих углях с влажностью 25-33% зольностью 6…12,8%, содержанием летучих 46…48% и теплотворной способностью ТВ=1210…1300°С, 15655 кДж/кг. Плавкостные характеристики золы ТА=1100…1180°С, ТС=1230…1310°С. Восьмигранная кольцевая топка имеет размеры по наружной камере 18,54 м и по внутренней - 9,27 м. Топка рассчитана на теплонапряжение объёма – 97 кВт/м3 и сечения 2,83 МВт/м2 . Специальные регулируемые горелочные устройства по высоте топки установлены в 3 яруса по высоте топки на 6-ти наружных гранях. В верхней части топки установлены сопла третичного воздуха (OFA). Для лучшего смешения и ликвидации остаточной крутки факела эти струи направлены по тангенциальной схеме с направлением, противоположным вращению основного факела. На выходе из топки и в двух последующих конвективных газоходах расположены ширмовый и конвективный пароперегреватель и экономайзер. Трубчатый воздухоподогреватель вынесен в отдельную колонку. Во внутренней шахте котла смонтированы ремонтные площадки и водоопускные трубы, идущие от барабана к нижним камерам котла. 4 Международная научно-практическая конференция «Инновационная энергетика», Институт теплофизики СО РАН, Новосибирск 15-16 ноября 2005 г. Котёл установлен в существующем здании, запроектированном ранее под котёл производительностью 500 т/ч. Верхняя отметка котла – 50 м, что на 20 м ниже аналогичного (по тепловой мощности) котла с обычной топкой. На протяжении нескольких лет на котле проведено много исследований и испытаний на разных топливах, в результате которых полностью подтверждена работоспособность и высокая эффективность кольцевой топки. В ходе этих испытаний проверены различные режимы работы котла на нагрузках от 480 до 900-900 т/ч при различном количестве (от 4-х до 6-и), сочетании работающих мельниц. По данным испытаний : -КПД котла до 93,8% -Концентрация NOx=370 мг/нм3 при избытке воздуха за пароперегревателем αпп//=1,2 -Неравномерность распределения температуры по периметру топки в зоне максимального тепловыделения – не более 10%, что в 3 раза меньше, чем на котлах с тангенциальной топкой. -При сравнительно низких температурах в топке (Tмах<12000С) в котле обеспечивается устойчивое воспламенение топлива и бесшлаковочный режим работы топки в широком (50-100% Дном) диапазоне нагрузок. Выполненный совместно с котельным заводом «ЗИО-Подольск» сравнительный анализ показывает, что применение кольцевых топок для крупных энергоблоков позволяет уменьшить высоту котлов и здания станции на 30-40% и сократить металлоемкость и стоимость котла на 15-20%. Другим направлением наших совместных с котельным заводом «ЗИОПодольск» конструкторских работ является разработка котлов с циркулирующим кипящим слоем (ЦКС). Хотя в мире сегодня работают более тысячи энергетических котлов с топками ЦКС, Россия остается страной, где эта технология не нашла применения. Преимуществами технологии ЦКС, в сравнении с пылеугольным сжиганием, являются: нечувствительность к видам топлива (угли, сильно различающиеся по составу и качеству, могут сжигаться в одном и том же котле; способность быстро воспринимать изменения нагрузки; возможность глубокого снижения нагрузки котла без использования растопочного топлива; возможность сжигания низкосортного топлива без загрязнения и шлакования поверхностей нагрева; отсутствие систем пылеприготовления; высокая «экологичность» процесса горения топлива. Процесс горения в ЦКС ведется при температуре, не превосходящей температуру спекания слоя (8500С). При такой температуре не образуются «высокотемпературные» оксиды азота. К тому же подача воздуха в топку осуществляется на нескольких уровнях, а это является процессом ступенчатого сжигания, который способствует понижению образования NOx. Поэтому сжигание угля в топке ЦКС характеризуется низкими показателям по выбросам NOx, ( не более 150-200 мг/нм 3). При низкой температуре горения в топке ЦКС создаются условия для протекания реакции связывания серы известняком. В реакции используется и собственный кальций с магнием, содержащиеся в золе топлива. Это позволяет заметно снижать выбросы серы даже без подачи дополнительного известняка, а при добавлении известняка связывается в процессе горения до 90 % и более серы, содержащейся в топливе. Для этого требуется наличие кальция в топке в соотношении к сере, от стехиометрического, равном 2.. Надо отметить, что в котлах ЦКС за счет использования топлива в виде дробленки и улавливания золы в циклоне рециркуляции, запыленность дымовых газов перед золоуловителем санитарной очистки примерно в два раза ниже, чем в пылеугольных котлах. В котле ЦКС примерно половина золы сливается из топки, и лишь 5 Международная научно-практическая конференция «Инновационная энергетика», Институт теплофизики СО РАН, Новосибирск 15-16 ноября 2005 г. вторая половина, в виде мелкой пыли, попадает в золоуловитель санитарной очистки. А в пылеугольных котлах 90-95% золы выносится в золоуловитель и только 5-10% золы в виде шлака удаляется из топки. Совокупность перечисленных выше свойств ЦКС дает возможность строить энергетические котлы, которые обеспечивают сжигание низкосортных твердых топлив при низком уровне выброса вредных веществ. Учитывая все возрастающий интерес к использованию на станциях и крупных котельных местных низкосортных углей различных марок СибКОТЭС совместно с ЕвроСибЭнерго-инжинирингом разработал инструкцию котла 100 т/ч с циркулирующим кипящим слоем, как вариант замены пылеугольного котла БКЗ-75 с сохранением ячейки и высоты котельного помещения (рис.5). Котел имеет экранированную топку, на выходе из которой установлен «горячий» циклон. Очищенные от золы газы после циклона с температурой 8500С направляются в конвективную шахту, где расположены пароперегреватель и экономайзер. Уловленная в циклоне зола через пневмозатвор возвращается в топку. Топочная камера выполнена в виде четырехгранной призмы, зауженной с двух сторон в нижней ее части. Стены топки выполнены из сварных газоплотных панелей. В нижней части топочной камеры расположены растопочные горелки и сопла вторичного воздуха. Под топки представляет собой плоскую воздухораспределительную решетку колпачкового типа. Нижняя часть топочных экранов защищена огнеупорной футеровкой от абразивного Рис.5 Котел с ЦКС воздействия плотной части слоя и коррозионного производительностью 100 т/ч воздействия восстановительной атмосферы. Вся поверхность воздухораспределительной решетки до уровня выходных отверстий колпачков покрыта неподвижным слоем наполнителя, что защищает решетку от нагрева сверху. Ширина и глубина топки соответственно 6,1 и 4 м. Система ожижения слоя включает воздухораспределительную решетку, воздушный короб первичного воздуха и систему слива наполнителя для удаления очаговых остатков и излишков наполнителя. Воздушная система котла выполнена с разделением первичного и вторичного воздуха на самостоятельные потоки, с установкой одного вентилятора общего воздуха и одного вентилятора первичного воздуха, который повышает напор части общего воздуха до 150 Кпа. В котлах с ЦКС зола играет исключительно важную роль , т.к. она является промежуточным теплоносителем , с помощью которого значительная доля тепла сгоревшего топлива передается топочным поверхностям нагрева. Наличие золы в дымовых газах существенно увеличивает теплопередачу, что позволяет вести процессы горения и теплообмена в топке при низких скоростях газов. Подача топлива, известняка и наполнителя слоя осуществляется с фронта котла отдельными шнековыми питателями. Для обеспечения требуемой фракции угля (до 25 мм) используются молотковые дробилки. Котлы располагаются в ячейке котельного отделения шириной 14 м, глубиной 28 м, и высотой 25 м. 6 Международная научно-практическая конференция «Инновационная энергетика», Институт теплофизики СО РАН, Новосибирск 15-16 ноября 2005 г. Выполненные технико-экономические расчеты показывают, что применение такого котла вместо отработавшего котла БКЗ-75 окупается за 4,5 года. С целью снижения выбросов окислов азота нами разработана технология стадийно-ступенчатого сжигания твердого топлива с угольным восстановлением NOx до N2, которая с участием котельных заводов (ЗИО, ТКЗ и БКЗ) внедрена нами на пятнадцати станциях в Росссии, Польше и Индии. В этой системе часть вторичного воздуха (примерно 20-30% теоретически необходимого объема) на начальном участке горелочной струи отводится от горелки, благодаря чему воспламенение, выделение и горение летучих происходит в условиях недостатка кислорода при избытке воздуха α≈0,7-0,75. Для исключения высокотемпературной коррозии экранных труб отведенная часть воздуха подается со стороны близлежащей стены топки. В дальнейшем эта часть воздуха подмешивается к основному факелу, в результате чего затягивание горения и ухудшения выгорания топлива, как правило, не происходит. Выше горелочной зоны организуется ступень восстановления, в которую подводится 10-15% топлива тонкого помола с недостатком воздуха. Для дожигания продуктов химнедожога в верхнюю часть топки подается 15-20% третичного воздуха. На рис.6 и 7 приведены схемы и результаты испытаний такой системы сжигания на котле ОР-210М ТЭС «Скавина» в Польше при сжигании каменных углей. Внедрение системы ступенчатого сжигания на разных котлах производительностью от 120 до 670 т/ч позволило снизить выбросы NOx в 1,5-2 раза (с 700-800мг/нм3 до 350-450 мг/нм3) без заметного ухудшения экономичности. Рис. 6. Принципиальная технологическая схема трехступенчатого сжигания с подачей пыли высокой концентрации в основные и восстановительные горелки: 1 – бункер сырого угля; 2 – питатель сырого угля; 3 – мельница MR-19; 4 – сепаратор; 5 – циклон; 6 – мельничный вентилятор; 7 – бункер пыли; 8 – питатель пыли; 9 – пылепровод (DУ=76 мм); 10 – пылепровод (DУ=57 мм); 11 – основные горелки первого яруса; 12 – основные горелки второго яруса; 13 – сбросные горелки (восстановительная ступень); 14 – сопла третичного дутья (OFA); 15 – горячий воздух к основным горелкам; 16 – горячий воздух к соплам третичного дутья; 17 – турбовоздуходувка; 18 – линия рециркуляции сушильного агента; 19 – газы рециркуляции к горелкам восстановительной ступени; 20 – подвод сушильного агента к горелкам восстановительной ступени. 7 Международная научно-практическая конференция «Инновационная энергетика», Институт теплофизики СО РАН, Новосибирск 15-16 ноября 2005 г. a) б) в) г) Рис. 7. Зависимость избытка воздуха (а), концентрации оксидов азота (б), концентрации окиси углерода (в) в уходящих газах и КПД котлоагрегата (г) в зависимости от нагрузки: 1(○,∆) – гарантийные опыты ЗАО «СибКОТЭС»; 2(●,▲) – опыты Польской Академии Наук (после оптимизации режима работы топки и автоматики); (○,●) – в работе одна пылесистема, (∆,▲) –в работе две пылесистемы 8