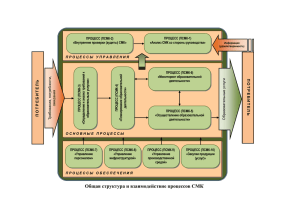

Система менеджмента качества: теория и методология

advertisement