Экспериментальные методы измерения физических свойств

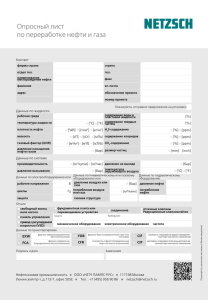

advertisement