Успехи С.А. Кошкин, Д.Ю. Ефимкин, М.Р. ... И.А. Козловский

advertisement

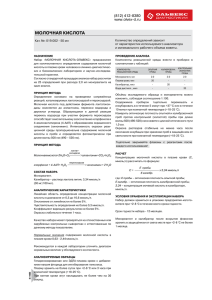

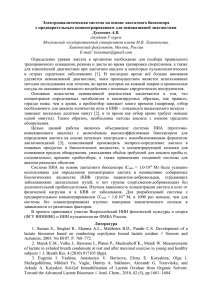

Успехи в химии и химической технологии. Том XXVI. 2012. №5 (134) УДК 661.733.2 С.А. Кошкин, Д.Ю. И.А. Козловский Ефимкин, М.Р. Козловский, Д.Д Гусакова, Российский химико-технологический университет им. Д.И. Менделеева, Москва, Россия РАЗРАБОТКА СПОСОБА ПОЛУЧЕНИЯ БУТИЛЛАКТАТА ИЗ ЛАКТАТА АММОНИЯ, ПОЛУЧЕННОГО ФЕРМЕНТАЦИЕЙ ГЛЮКОЗНОГО СИРОПА Описан способ получения бутиллактата из лактата аммония, полученного ферментацией глюкозного сиропа. Определены оптимальные концентрации катализатора и время синтеза бутиллактата в периодическом реакторе. Осуществлены ряд последовательных технологических циклов, включающих стадию синтеза бутиллактата, стадию выделения бутиллактата и бутанола, а также полный рецикл бутанола. The process of producing butyl lactate from ammonium lactate was described. The lactate ammonium was produced by fermentation of glucose syrup. Optimal concentration of catalysis and time of synthesis in a batch reactor was determined. Series of consecutive technological cycles, which consist of stage of synthesis, separation of butyl lactate and separation of butanol, were performed. Also recycle of butanol was organized. Введение Последнее время мировое сообщество все больше уделяет внимание вопросам экологической безопасности окружающей среды, одной из причин загрязнений окружающей среды являются продукты и отходы химических предприятий. Для уменьшения загрязнений образующихся в процессе получения продукции и ее дальнейшего использования, выработаны концепции, рекомендации и ограничения при строительстве новых и эксплуатации уже имеющихся химических производств. Среди них – замена токсичных для окружающей среды веществ на экологически безопасные. Одним из таких веществ является молочная кислота, которая может быть использована для производства целого ряда ценных продуктов: алкиллактатов, пропиленгликоля, полилактида, и др. Развитие и совершенствование биохимических технологий [1,2] позволили использовать сельскохозяйственные отходы при получении сравнительно чистых растворов молочной кислоты с меньшей себестоимостью. Разрабатываются опытнопромышленные установки для получения и выделения молочной кислоты и последующего получения продуктов ее переработки. Так в работе [3] изложены основные принципы для создания технологии получения алкиллактатов из чистой молочной кислоты. Известны попытки получения различных продуктов переработкой ее растворов после процессов биосинтеза [4,5]. В процессе биосинтеза необходимо связывать образующуюся молочную кислоту в соль для поддержания pH на уровне 5-6. Во всех промышленно реализованных технологиях для этого используют карбонат кальция, однако последующее выделение молочной кислоты раскислением ферментативного раствора дает гипс, который накапливается как отход производства. Замена карбоната кальция на аммиак может решить эту проблему, однако и этот метод имеет некоторые недостатки. Авторами данной работы разрабатывался способ получения бутиллактата этерификацией бутанола с лактатом аммония, 29 Успехи в химии и химической технологии. Том XXVI. 2012. №5 (134) полученного ферментацией глюкозного сиропа. Возможность образования гетерогенного азеотропа с водой (42,5 % масс.), делает бутиловый спирт привлекательным для получения сложного эфира молочной кислоты. Бутиллактат может использоваться как растворитель, а также служить сырьем для получения пропиленгликоля и других ценных органических продуктов. Экспериментальная часть Этерификацию лактата аммония с бутанолом проводили, в периодическом реакционно-ректификационном узле (Рис. 1.). Процесс осуществлялся при атмосферном давлении в условиях кипения реакционной смеси в кубе и непрерывной отгонки из него наиболее летучего гетерофазного азеотропа бутанол-вода. Рис. 1.Схема реактора для этерификации. 1-выход аммиака, 2-обратный холодильник, 3 – сепаратор, 4-термометр или термопара, 5-колонна с насадкой, 6- колба-куб колонны. В качестве исходных веществ использовали предварительно сконцентрированный раствор лактата аммония (6-7 моль/кг), полученный сбраживание глюкозы в присутствии молочнокислых бактерий и бутанол марки ЧДА. Концентрирование раствора лактата аммония (начальная концентрация 0.8-1 моль/кг) проводили, упаривая воду под вакуумом. В колбу (6), объемом 1000 мл, загружали лактат аммония и бутанол с шестикратным мольным избытком последнего по отношению к лактату аммония. В качестве катализатора использовали серную кислоту 93% масс. Однако из-за того, что в реакционной массе находится в большом количестве аммиак, связанный в соль молочной кислоты – лактат аммония, на первой стадии синтеза реакцию проводили без добавления катализатора, отгоняя в виде азеотропа свободную воду , а также воду , образующуюся в результате реакции и аммиак при температуре паров в верхней части колонны равной 100-110 ̊С. Продолжительность начальной некаталитической стадии синтеза определяется скоростью удаления аммиака из реакционной зоны . На второй стадии , в реакционную массу 30 Успехи в химии и химической технологии. Том XXVI. 2012. №5 (134) добавляли катализатор , и проводили процесс до достижения степени конверсии молочной кислоты 100% ( 2-2.5 часа) при температуре паров в верхней части колонны 110-120 ̊С. В процессе выполнения двухстадийной серии экспериментов были найдены приемлемые условия, позволяющие достигать 90-93% выхода бутиллактата. В частности, было установлено, что некаталитический процесс предпочтительно осуществлять до степени удаления аммиака 9095%, что во временном эквиваленте составляет 2-2.5 часа. Результаты экспериментов по варьированию количества серной кислоты, добавляемой на второй стадии синтеза, позволило найти ее минимальное количество для достижения указанного выше выхода бутиллакта (Табл. 1.). Табл. 1.Параметры синтеза от количества добавляемой серной кислоты. Процент добавляемой H2SO4, от массы, добавленного лактата аммония 5 7,5 10 15 Конверсия молочной кислоты, % 79,93 93,91 100 100 Выход бутиллакта, % Селективность, % 74,88 81,48 90,01 88,45 93,67 86,76 90,01 88,45 Реакционную массу после процесса этерификации отфильтровывали, отделяя от нее образовавшийся в ходе синтеза осадок. Осадок, вероятно, представляет собой нерастворимые в реакционной массе органические примеси содержащиеся в культуральной жидкости (пептиды, белки), продукты их взаимодействия с реагентами и серной кислотой, а также образующийся после добавления катализатора сульфат аммония. Содержание осадка (влажного) от массы реакционной смеси после синтеза составляло примерно 1-2% масс. Далее выделение бутиллактата проводили в два этапа. На первом этапе из реакционной массы под вакуумом отгоняли бутиллактат и бутанол. Так как, фильтрат содержит остаточную серную кислоту в количестве 0,02-0,025 моль/кг, его нейтрализовали 40% масс водным раствором КОН до рН около 7. для уменьшения степени превращения бутиллактата в побочные продукты во время вакуумной перегонки, поскольку, серная кислота является катализатором процессов полимеризации, олигомеризации эфиров молочной кислоты и конденсации, находящихся в реакционной массе веществ. Получившийся дистиллят, содержащий 23-25% масс. бутиллактата далее разделяли в ректификационной колонне, получая фракции чистого бутанола и бутиллактата с чистотой последнего, как минимум 97%. Выход бутиллактата на стадии перегонки составил 85-90%, на стадии ректификации 89-90%. Связанный на этапе вакуумной перегонки в олигомеры бутиллактат (5-10% от его общего количества) содержится в кубовом остатке перегонки. С целью повышения выхода бутиллакта, проводили реакцию алкоголиза его олигомеров содержащихся в кубовом остатке с бутанолом. Для этого к кубовому остатку вакуумной перегонки 31 Успехи в химии и химической технологии. Том XXVI. 2012. №5 (134) добавляли бутанол в пятикратном массовом избытке по отношению к массе взятого куба. Реакцию проводили 1 час в условиях кипения смеси при атмосферном давлении. Полученные продукты загружались на следующий синтез. Концентрация бутиллактата в полученном растворе после алкоголиза составляла от 1-4% масс. По данной схеме провели три последовательных эксперимента, при этом выход бутиллактата увеличился на 0.5-1%. Однако в результате того, что в реакционную массу помимо дополнительного количества бутиллактата возвращались нежелательные примеси из кубовых остатков, наблюдался рост их массы от эксперимента к эксперименту. Вследствие этого, алкоголиз кубовых остатков перегонки, как способ повышения выхода бутиллактата, имеет сомнительную эффективность и более не проводился. Предложенный способ получения бутиллактата из раствора лактата аммония можно рассматривать, как часть более сложной технологической цепи, целью которой является дальнейшая переработка бутиллактата в пропиленгликоль. Экономическая целесообразность производства бутиллакта по описанному выше способу требует организации эффективной схемы рецикла бутанола. В рециклируемый поток помимо выделенного ректификацией бутанола, должен входить бутанол, полученный при дальнейшем гидрировании бутиллактата. Основными продуктом гидрирования бутиллактата являются: целевой пропиленгликоль и бутанол. Схема рецикла представлена на Рис. 2. При целевом получении бутиллактата, как конечного продукта, в потоке рециклируемого бутанола будет отсутствовать поток бутанола от дальнейшего использования бутиллактата, как в случае с получением пропиленгликоля. Для оценки эффективности рецикла бутанола, определяли массовый процент практически рециклируемого бутанола, от теоретически возможного. Так при получении бутиллактат с его дальнейшей переработкой в пропиленгликоль, теоретически количество возвращаемого бутанола равняется количеству загружаемого. Однако практически удается возвратить 79-82% масс от этого количества. При целевом получение бутиллактата, количество возвращаемого бутанола должно равняется загружаемому за вычетом бутанола пошедшего на реакцию. Практически достигалось 84-86% масс от этого количества. Удаляемый из реактора аммиак, направляли в абсорбер, где он поглощался водой. Абсорбер представляет собой колонну с насадкой внутри, орошаемую дистиллированной водой и работающий при атмосферном давлении и температуре окружающей среды. Удавалось таким способом поглотить 55-60% от массы загруженного аммиака. Конструкция абсорбера подлежит дальнейшему совершенствованию для возможности полного поглощения выделяющегося аммиака. Поглощенный аммиак должен направляться на стадию биосинтеза. Таким образом, подавляющая часть аммиака рециркулирует. 32 Успехи в химии и химической технологии. Том XXVI. 2012. №5 (134) Рис.2. Схема рецикла. 1 – бутанол выделенный из продуктов этерефикации, 2 – бутанол выделенный из продуктов гидрирования. Выводы По описанной схеме были проведены 5 последовательных экспериментов (циклов), включающих конечную стадию гидрирования бутиллактата до пропиленгликоля, а также полный рецикл бутилового спирта, выделяемого на каждой из промежуточных стадий процесса. Суммарный по всем 5 циклам выход бутиллактата, выделенного перед стадией гидрирования составил 73% от суммарного количества переработанного лактата аммония (в каждом отдельном цикле выход бутиллактата составлял 70-75%). К исходной загрузке бутанола на каждый последующий цикл, добавляли 24% (от исходной загрузки спирта) свежего бутанола. Остальное количество возвращалось с рециклом. Библиографический список: 1. Биотехнология органических кислот и белковых препаратов: учебное пособие / Е.И. Муратова, О.В. Зюзина, О.Б. Шуняева. – Тамбов: Изд-во Тамб. гос. техн. ун-та, 2007. – 80 с. – 100 экз. – ISBN 978-5-8265-0655-4. 2. Process intensification in lactic acid production: A review of membrane based process / Parimal Pal, Jaya Sikder, Swapan Roy. – Chemical Engineering and Processing Journal. – 2009. – 48c. 3. Счастливая, С.В. Разработка промышленных методов получения эфиров молочной кислоты: Дис… к-та хим. наук/ РХТУ им. Д.И. Менделеева. – 2007. – 119с. 4. Патент DE322283. Process for the preparation of methyl lactate / Junghanns Ernst, Hochstadt Guenter Dr, Bodenbenner Kurt Dr. – 1983-12-22. 5. Патент US 5071754. Production of esters of lactic acid, esters of acrylic acid, lactic acid, and acrylic acid / Walkup Paul, Rohrmann Charles, Hallen Richard. – 1991-12-10. 33