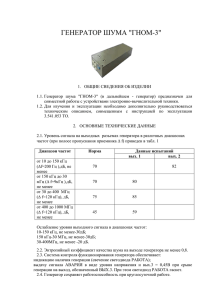

Исследование динамических процессов в проточном

advertisement