На правах рукописи Совершенствование процесса

advertisement

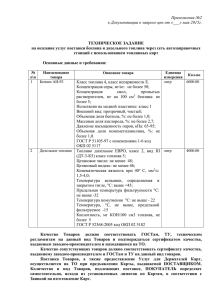

На правах рукописи КОРОБИЦИН АНТОН АЛЕКСАНДРОВИЧ Совершенствование процесса дымообразования в генераторах с инфракрасным подводом энергии на основе изучения массо– и теплопереноса в слое топлива Специальность 05.18.12 –Процессы и аппараты пищевых производств АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук Мурманск – 2008 2 Работа выполнена в Федеральном государственном образовательном учреждении высшего профессионального образования «Мурманский государственный технический университет» (ФГОУ ВПО «МГТУ»). Научный руководитель: Официальные оппоненты: кандидат технических наук, доцент Шокина Юлия Валерьевна доктор технических наук, профессор Фатыхов Юрий Адгамович кандидат технических наук, доцент Голубева Ольга Алексеевна Ведущая организация: ФГОУ ВПО «Дальневосточный государственный рыбохозяйственный технический университет». Защита состоится «__» _________ 2008 г. в ___ часов ___ минут на заседании диссертационного совета К 307.009.02 в Мурманском государственном техническом университете по адресу: 183010, г. Мурманск, ул. Спортивная, 13. Отзывы на автореферат направлять по адресу: 183010, г. Мурманск, ул. Спортивная, 13. С авторефератом можно ознакомиться на сайте www.mstu.edu.ru и в библиотеке Мурманского государственного технического университета. Автореферат размещен на сайте «__» _______ 2008 г 2008 г. и разослан « » Ученый секретарь диссертационного совета, доктор химических наук, профессор С.Р. Деркач 3 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность работы Необходимым условием повышения безопасности дымовых коптильных сред, повсеместно применяемых в настоящее время для производства широчайшего ассортимента копченой пищевой продукции, является снижение содержания в них веществ, обладающих выраженным канцерогенным и мутагенным действием, - полиароматических углеводородов (ПАУ). Температура пиролиза древесины – основной фактор, определяющий химический состав вырабатываемого дыма. На кафедре «Технологии пищевых производств» МГТУ (1999 – 2005 г.г.) был разработан способ получения коптильного дыма с использованием энергии инфракрасного излучения и устройство для его осуществления – инфракрасный дымогенератор (далее по тексту ИК–дымогенератор) периодического действия (разработчики Ершов А.М., Шокина Ю.В., Обухов А.Ю., патент РФ № 2171033, патент РФ № 2004118474/13). Главным достоинством аппарата является возможность контролировать температуру пиролиза топлива, управляя некоторыми технологическими параметрами процесса, такими как, насыпная масса и начальная влажность древесного топлива, количество добавленной воды. Однако до сих пор не описаны физические процессы, протекающие в слое топлива при дымогенерации с использованием энергии инфракрасного излучения (далее по тексту – ИК-излучение) и их влияние на температуру пиролиза топлива. Создание физической картины процессов облегчит задачу поддержания температуры разложения топлива в канцерогеннобезопасных пределах вне зависимости от режимных параметров дымогенерации: насыпной массы и начальной влажности топлива, количества избыточно добавленной влаги. Предложенная Обуховым А. Ю. математическая модель процесса пиролиза была получена вероятностно-статистическим методом на основе обобщения результатов экспериментов. В связи с этим она не учитывает полной физической картины изучаемого процесса. Цель работы Целью работы является совершенствование работы дымогенератора с использованием энергии ИК-излучения на основе разработки физико– математической модели пиролиза топлива, позволяющей надежно прогнозировать температуру процесса пиролиза. 4 Для достижения поставленной цели были сформулированы следующие задачи: обосновать физическую модель процесса пиролиза топлива с использованием энергии ИК-излучения; с применением аналитического метода разработать математическую модель процесса пиролиза топлива с использованием энергии ИКизлучения; исследовать процессы массо- и теплопереноса в слое топлива при дымогенерации; определить экспериментально коэффициенты диффузии влаги в слое топлива, термодиффузии влаги в слое топлива, теплопроводности топлива известной насыпной массы; разработать методику расчета температуры пиролиза топлива с использованием энергии ИК-излучения с учетом граничных условий третьего рода; расширить область применения эмпирических зависимостей продолжительности процесса дымообразования в ИК-дымогенераторе периодического действия от режимных параметров, насыпной массы топлива; разработать компьютерную программу расчета температурных полей в слое топлива в процессе пиролиза. Научная новизна Предложена физическая модель процесса пиролиза топлива с использованием энергии ИК-излучения. На основе максимально полного учета физической модели процесса пиролиза топлива с использованием энергии инфракрасного излучения разработана его математическая модель. Исследованы процессы массо- и теплопереноса в слое топлива при дымогенерации с использованием энергии ИК-излучения в зависимости от влияющих факторов (насыпная масса топлива и его влажность, объем избыточно добавленной влаги). Определены коэффициенты диффузии, термодиффузии и теплопроводности влаги в слое топлива насыпной массы от 84,0 до 154,0 кг/м3 при дымогенерации с использованием энергии ИК-излучения. Определены поправочные коэффициенты, учитывающие изменение насыпной массы топлива для уравнений регрессии, связывающих продол- 5 жительность процесса дымообразования в ИК-дымогенераторе периодического действия с технологическими режимами. Доказана возможность оптимизации технологического процесса дымогенерации с использованием энергии инфракрасного излучения при надежном поддержании температуры пиролиза на требуемом уровне путем применения разработанной математической модели. Практическая значимость Разработана методика расчета температуры пиролиза и температурных полей в слое топлива при дымогенерации с использованием энергии ИК-излучения. Предложена методика определения коэффициентов диффузии и термодиффузии влаги в слое топлива при ИК-дымогенерации. Разработано программное обеспечение для выполнения прогнозных расчетов температуры пиролиза топлива с использованием энергии инфракрасного излучения в зависимости от основных технологических параметров. По результатам изучения массо- и теплообменных процессов в слое топлива при дымогенерации с использованием энергии ИК-излучения разработаны оптимальные технологические режимы для топлива разной насыпной массы, которые вошли в уточненную редакцию Технологического регламента на процесс получения коптильного дыма в ИК-дымогенераторе (техническая документация, включающая Технологический регламент, подготовлена в рамках хоздоговорной НИР № 2906 от 13.11.2006 г. «Разработка, изготовление и поставка инфракрасного дымогенератора»). Результаты научных исследований использованы в учебном процессе подготовки инженеров по специальностям 260302.65 «Технология рыбы и рыбных продуктов» и 260602.65 «Пищевая инженерия малых предприятий». На защиту выносятся: 1. Физическая модель процесса пиролиза топлива с использованием энергии ИК-излучения. 2. Результаты исследований массо- и теплопереноса в слое топлива различной насыпной массы при дымогенерации с использованием энергии ИК-излучения. 3. Математическая модель пиролиза топлива в ИК-дымогенераторе, полученная аналитическим путем. 6 4. Результаты экспериментального определения коэффициентов диффузии и термодиффузии влаги в слое топлива. 5. Результаты экспериментального определения поправочных коэффициентов, учитывающих изменение насыпной массы топлива, для эмпирических зависимостей продолжительности процесса дымообразования. 6. Программное обеспечение для выполнения прогнозных расчетов температуры пиролиза топлива с использованием энергии ИК-излучения в зависимости от различных технологических параметров. Апробация работы Результаты выполненных исследований были представлены: на ежегодных Международных научно-технических конференциях «Наука и образование» (Мурманск, 2005–2007 гг); на Международной рыбопромышленной выставке «РЫБПРОМЭКСПО-2006» (Москва, 2006 г) получен диплом «За разработку технологической линии и способа получения безопасных коптильных сред в составе ИК-дымогенератор, абсорбер для получения коптильного препарата»; на Международной рыбопромышленной выставке «РЫБПРОМЭКСПО-2006» (Москва, 2006 г) получена медаль «Знак качества» за разработку подкопченной рыбопродукции с использованием ИКдымогенератора; на XI Международной выставке-конгрессе «Высокие технологии. Инновации. Инвестиции» (г. Санкт-Петербург) получена серебряная медаль в номинации «Лучший инновационный проект в области производственных технологий». Публикации. По теме диссертации опубликовано _ научных работ, в том числе в изданиях, рекомендуемых ВАК 1. Структура и объем диссертации. Диссертационная работа состоит из введения, обзора научно-технической и патентной литературы, методической и экспериментальной части, выводов, списка литературы и приложений. Работа изложена на ____ стр. машинописного текста, содержит ____ табл., ___ рис., ____ приложений. Список литературы содержит ____ источников отечественных и зарубежных авторов. СОДЕРЖАНИЕ РАБОТЫ Во введении обоснована актуальность, научная новизна и практическая значимость работы, сформулированы защищаемые положения. 7 В первой главе «Обзор литературы» приведен анализ существующих конструкций дымогенераторов по множеству критериев. Анализ литературных данных показал, что основным влияющим на безопасность получаемой коптильной среды фактором является температура пиролиза топлива. Древесина как объект массо- и теплопереноса определяет физическую картину процесса пиролиза топлива, его температуру и, следовательно, качественный состав коптильной среды. Рассмотрен вопрос влияния различных свойств древесины и температуры ее разложения на функционально-технологические свойства получаемой коптильной среды Рассмотрены основные физические параметры древесины, оказывающие влияние на процессы тепло- и массообмена при дымогенерации. Сформулированы цель и задачи исследования. Во второй главе «Организация эксперимента, объекты и методы исследования» представлена методологическая схема эксперимента, приведена характеристика объектов исследования и методов анализа. Эксперименты проводили на опытно–промышленном образце ИК– дымогенератора (см. рисунок 1), изготовленном на кафедре «Технологии пищевых производств» МГТУ, и размещенном в научно– производственной лаборатории «Современных технологических процессов переработки гидробионтов» (СТППГ) той же кафедры. Рис. 1. Опытно–промышленная установка ИК–дымогенератора повышенной производительности усовершенствованной конструкции: 1 – корпус, 2 – ванна для пиролиза, 3 – генераторы инфракрасного излучения, 4 – рефлектор, 5 – фальш-дно. 8 В качестве топлива выбраны опилки лиственных пород деревьев по ТУ 13–322 «Сырье древесное для копчения» с насыпной массой от 84 до 154 кг/м3 и начальной влажностью от 10 до 70 %. Определение массовой доли воды в топливе, отбор проб, подготовку их к испытанию проводили стандартными методами (ГОСТ 16483.7, ГОСТ 17231). Насыпную массу опилок определяли по разработанной методике, как отношение массы образцов средней пробы к их объему. Температуру пиролиза топлива определяли по методу Ершова– Шокиной, суть которого состоит в определении температуры пиролиза специально изготовленных деревянных образцов, моделирующих пористый слой опилок. Исследование температурных полей в слоях топлива определяли в трех точках (см. рисунок 2), размещая равномерно по высоте слоя в качестве датчиков температуры термопары ТХА-1000 ГОСТ 3044, подключенных к микровольтнаноамперметру Ф-136. Произведенные в милливольтах замеры переводились в градусы Цельсия по градуировочной шкале хромель–копель. Взятие проб опилок для определения влажности производили в тех же точках. Рис. 2. Расположение точек измерения температуры в слое опилок: 1 – генератор инфракрасного излучения, 2 – ванна дымогенерации, 3 – опилки, 4 – фальш-дно, 5 – избыточно добавленная влага; В – верхняя точка, С – средняя точка, Н – нижняя точка Для определения коэффициента теплопроводности топлива λ , Вт/(м · К), опилки нагревали до температуры в верхнем слое 200 град С, затем выключали генераторы инфракрасного излучения и измеряли температуру в слоях топлива в зависимости от времени охлаждения. Коэффициент теплопроводности определяли из уравнения теплопроводности: 9 2 ∂T ∂ T сρ =λ 2 , ∂τ ∂x (1) Для определения коэффициента диффузии влаги в слое топлива Du, м /с, проводили эксперименты, заключающиеся в определении влажности слоев топлива на уровнях В, С, Н (см. рисунок 3) при свободном поднятии влаги по слою опилок: опилки естественной влажности массой 1,5 кг засыпали в емкость, на дно емкости заливали 1 литр воды. Производили замеры влажности слоев топлива каждый час в течение трех часов. Коэффициент диффузии определяли обратным способом из уравнения диффузии: 2 2 ∂u ∂ u = Du 2 , ∂τ ∂х (2) Для определения коэффициента термодиффузии влаги в слое топлива Dt, К2/с, в ванну для дымогенерации засыпали 1,5 кг опилок, под фальш-дно заливали 1 л воды. Затем включали генераторы инфракрасного излучения нижние по отношению к носителю топлива (генераторы над слоем топлива были выключены). Нагрев топлива осуществлялся паром, который образует добавленная под фальш–дно вода. Коэффициент термодиффузии Dt определяли из следующей формулы: 2 ∂U ∂ U − Δu − Du 2 ∂τ ∂x . Dt = 2 ∂ T ∂x (3) 2 При расчете коэффициента термодиффузии топлива учитывалось также влага Δu , поступающая в процессе генерации дыма в слой топлива от конденсации избыточно добавленной воды под фальш-дно носителя. Расчет коэффициентов дифференциальных уравнений осуществляли с помощью ПЭВМ и программы MathCAD R14. В третьей главе «Результаты исследования и их обсуждение» обобщены результаты исследований процесса дымообразования с использованием энергии инфракрасного излучения, и численно решена система дифференциальных уравнений, описывающих процесс пиролиза топлива. 10 3.1 Обоснование физической модели пиролиза топлива в инфракрасном дымогенераторе Основными процессами, на которые расходуется энергия инфракрасного излучения при образовании коптильного дыма в инфракрасном дымогенераторе, являются: 1. нагрев слоя топлива, 2. испарение влаги из топлива, 3. испарение избыточной добавленной влаги под фальш-дно, 4. нагрев корпуса дымогенератора, 5. потери тепла с дымовоздушной смесью, уносимой в зону копчения. Кроме того, необходимо учитывать, при температуре топлива свыше 270 град С в слое топлива возникает новый источник энергии – начинается химическая реакция разложения основных компонентов древесины – целлюлозы, гемицеллюлозы, лигнина с образованием кислородосодержащих углеводородов. Анализируя известные дифференциальные уравнения переноса теплоты и массы к процессам, происходящим в дымогенераторе, предложим математическую модель процесса пиролиза топлива в дымогенераторах с инфракрасным подводом энергии: 2 ⎧ ⎪Cρ ∂T = λ ∂ T + r ⋅ α ⋅ ∂U + ω ( x) + q( х) 2 ⎪⎪ ∂τ ∂τ ∂x ⎨ 2 2 ⎪ ∂U ∂ U ∂ T = Dи + Dt ⎪ 2 2 ⎪⎩ ∂τ ∂x ∂x где Cρ = cв (4) U ⋅ ρ оп + cоп ρ оп – удельная теплоемкость смеси вода–опилки, 1−U теплоемкостью пара пренебрегаем, св, соп, ρоп- удельные теплоемкости воды и опилок и плотность опилок, U-влажность опилок; λ – коэффициент теплопроводности слоя древесных опилок задан удельной поверхностью и влажностью; r – скрытая теплота парообразования; Коэффициент α определяет какую часть в изменении влажности составляют процессы конденсации и парообразования, в расчетах значение α задавалось равным 0.5; 11 ω (x) – удельное поглощение тепла в слое опилок с координатой x, ко- ордината x отсчитывается от нижней границе опилок в сторону инфракрасного излучателя; Dи – коэффициент влагопереноса (характеризует перенос влаги в слое топлива за счет капиллярных явлений и адсорбции влаги на поверхности опилок); Dt – коэффициент термодиффузии в слое опилок; q(х) – энергия разложения древесины. Для получения единственного решения системы дифференциальных уравнений (4) задавались начальные и граничные условия протекания процессов в слое топлива, а также экспериментально определялись коэффициенты дифференциального уравнения. 3.2 Определение начальных и граничных условий процессов теплопроводности и диффузии влаги в слое топлива при дымогенерации Для возможности распространения полученной физической модели пиролиза топлива на весь диапазон насыпных масс опилок, применяемых в ИК-дымогенераторе, экспериментальное исследование каждого коэффициента дифференциального уравнения вели для трех значений насыпной массы топлива: 104, 118 и 154 кг/м3. Опилки преимущественно этих трех насыпных масс образуются на лесообрабатывающих производствах. Систему уравнений (4) решали численно при следующих начальных и граничных условиях: -в начальный момент времени температура топлива всюду равна 15 град С; - в начальный момент времени влажность топлива на нижней и верхней границах задавалась равной 0.7 и 0.1 соответственно. В дальнейшем изменение влажности на верхней границе при х=L подчиняется условию: ∂U =C, (5) ∂х где постоянная C оценивается эмпирически. Граничные условия третьего рода наиболее часто реализуются на практике, с их помощью задаются условия массо– и теплоотдачи на поверхности тела: количество теплоты или массы, подходящей изнутри тела к его поверхности теплопроводностью, равно количеству теряемой теплоты или массы с поверхности тела в окружающую среду. − 12 Учитывая отток тепла от верхнего слоя за счет конвекции и теплового излучения, для верхнего слоя топлива (х=L м) зададим граничное условие третьего рода: 4 ∂T (6) −λ = C пара ⋅ t ⋅ mt + σ ⋅ T , ∂х где mt – массовый расход пара, кг/(с·м2); Спара – теплоемкость пара, Дж/(кг · К); Т – температура пара, град С; σ – постоянная Стефана–Больцмана. Первое слагаемое в правой части уравнения (6) выражает отток тепла за счет конвекции, второй – отток тепла за счет теплового излучения и связывает поток излучения элемента поверхности абсолютно черного тела с его абсолютной температурой. При использовании граничного условия (6) в решении системы дифференциальных уравнений учитывался тот факт, что процессу пиролиза предшествует стадия прогрева топлива, в течение которой влажные опилки, являясь серым телом, в основном, поглощают излучение от генераторов инфракрасного излучения и сами практически не излучают энергию. При достижении температуры в верхнем слое 270 град С начинается процесс пиролиза, верхний слой обугливается и верхний дымогенерирующий слой излучает энергию в соответствии с законом Стефана-Больцмана. 3.3 Определение коэффициентов теплопроводности топлива, диффузии и термодиффузии влаги в слое топлива Проникновение инфракрасного излучения в слой топлива зависит от пористости опилок, т.е. от их насыпной массы. В таблице 1 представлены результаты определения глубины проникновения излучения. Таблица 1 – Изучение глубины проникновения излучения в слой топлива Насыпная масса топлива, кг/м3 Глубина проникновения, м 104 0,015 118 0,01 154 0,005 Распределение температуры в слое топлива насыпной массы 118 кг/м3 при охлаждении от 200 град С представлено на рисунке 3. Распределение температуры для значений насыпной массы 104 и 154 кг/м3 имеет сходный характер. Здесь и далее из соображений экономии места 13 ограничимся приведением графиков зависимостей только для значения насыпной массы топлива 118 кг/м3. Температура ,град С 250 200 150 Н С В 100 50 0 0 10 20 30 40 Продолжительность процесса, мин Рис. 3. Поля температур в слое топлива насыпной массы 118 кг/м3 Результаты расчетов коэффициентов теплопроводности λ по формуле (1) представлены в таблице 2. Поля влагосодержания слоя топлива насыпной массы 118 кг/м3 в зависимости от координаты слоя и продолжительности процесса представлено на рисунке 4. Влажность нижнего слоя и верхнего слоев топлива практическая постоянна на всем протяжении процесса, а влажность среднего слоя повышается с течением времени. Характер распределения влажности в опилках насыпной массы 154 и 104 кг/м3 имеет сходный характер, однако при расчете коэффициента диффузии следует учесть разную высоту слоя топлива: при одинаковой начальной массе загружаемого топлива 1,5 кг, высота слоя насыпной массой 104 кг/м3 будет больше. 14 Влажность, % 80 60 1 час 2 час 40 20 0 0 2 4 6 Влажность, % Высота слоя, см 80 60 В С Н 40 20 0 0 1 2 Продолжительность процесса, ч Рис. 4. Поля влагосодержания в слое топлива насыпной массы 118 кг/м3 в зависимости от координаты слоя и продолжительности процесса Результаты расчетов коэффициентов диффузии влаги в слое топлива Du по формуле (2) (для первого часа) представлены в таблице 2. Распределение температуры и влажности в слое топлива насыпной массой 118 кг/м3 при его увлажнении паром от испарения избыточной добавленной влаги представлены на рисунке 5: нижние слои, нагреваясь от пара, имеют большую температуру и меньшую влажность. Характер распределения температуры и влажности по слоям для топлива насыпной массой 104 и 154 кг/м3 имеет сходный характер. Влажность, % 15 25 Время мин 20 45 90 135 180 15 10 5 0 0 2 4 6 Слой, см 100 Температура, град С Время,мин 80 45 60 90 135 40 180 20 0 0 2 4 6 Слой, см Рис. 5. Поля температуры и влагосодержания в слое топлива насыпной массой 118 кг/м3 при его увлажнении паром Коэффициент термодиффузии влаги в слое топлива Dt рассчитывали по формуле (3). Результаты расчетов коэффициентов термодиффузии влаги в слое топлива по формуле (3) представлены в таблице 2. Таблица 2 – Результаты расчетов Насыпная масса топлива, кг/м3 Коэффициент теплопроводности, Вт/(м · К) 104 0,034 6.607 ⋅ 10 118 0,081 7.132 ⋅ 10 154 0,046 6.692 ⋅ 10 Коэффициент диффузии, м2/с −8 −8 −8 Коэффициент термодиффузии, К2/с 1.796 ⋅ 10 1.556 ⋅ 10 1.099 ⋅ 10 −9 −9 −9 16 Учтем тепловой поток от генераторов инфракрасного излучения: для этого рассмотрим функцию распределения тепловыделения по слою топлива w(x): w( x) = w0 ⎛ d −x ⎞ −⎜ ⎟ ⋅e ⎝ h ⎠ 2 , (7) где w0 – максимальное значение удельной поглощаемой мощности, Вт; d – толщина слоя, м, х – координата слоя, м, h – глубина проникновения теплового излучения в слой опилок, м, Выбор именно такой функции распределения поглощения инфракрасного излучения объясняется тем, что опилки поглощают инфракрасное излучение очень тонким верхним слоем (см. таблицу 1). Рассматривая процессы теплообмена на верхней границе слоя топлива, необходимо отметить, что к верхнему слою тепло поступает от генераторов инфракрасного излучения и (при температуре свыше 270 град С) за счет пиролиза топлива. Однако не вся энергия, выделяющаяся при работе генераторов, поступает к топливу. Рассчитывая совокупный угол освещенности опилок лампами, заметим, что только 42 % энергии поступает к верхнему слою (58 % расходуется на нагрев собственно дымогенератора и дымовоздушной смеси). Образующийся при пиролизе коптильный дым и водяные пары рассеивают часть поступающей к слою топлива энергии. Часть дошедшей до верхнего слоя топлива энергии отражается, часть – поглощается слоем топлива, часть – пропускается слоем топлива. Величина отражения энергии инфракрасного излучения зависит, при прочих равных условиях, от пористости слоя (насыпной массы опилок). Введем поправочный коэффициент ξ , учитывающий теплопотери на пути распространения энергии инфракрасного излучения. Беря интеграл по координате от выражения (7), придем к конечной форме определения удельной поглощаемой мощности инфракрасного излучения: 2P , w0 = ξ (8) π ⋅S ⋅h где Р – мощность генераторов инфракрасного излучения, устаноленных над слоем топлива, Вт; S – площадь слоя топлива, м2; 17 h – глубина проникновения инфракрасного излучения в слой топлива (см. таблицу 1), м. Принимаемые значения поправочного коэффициента приведены в таблице 2. Таблица 2 –Значения коэффициента ξ , учитывающего потери энергии на пути от гене- раторов инфракрасного излучения к слою топлива Насыпная масса топлива, кг/м3 104 118 154 Величина коэффициента ξ 0,13 0,18 0,38 3.4 Результаты математического моделирования процесса пиролиза топлива На основе полученной математической модели была составлена компьютерная программа прогнозирования температурных полей в слое топлива при дымогенерации с использованием энергии инфракрасного излучения. При составлении алгоритма решения системы дифференциальных уравнений (4) мы записывали каждое из уравнений, входящее в систему, а также начальные и граничные условия в конечно-разностной форме. При решении уравнения теплопроводности использовалась неявная схема, при решении уравнения диффузии – явная схема. Слой топлива рассматривали как пластину. Толщина элементарного слоя, в котором протекает пиролиз топлива, постоянна и составляет в среднем от 1 до 3 мм в зависимости от насыпной массы топлива. На начальный прогрев верхнего слоя топлива и прогорание элементарного дымогенерирующего слоя топлива в среднем затрачивается от 13 до 15 минут. Согласно нашим исследованиям, подтвержденными исследованиями Обухова А. Ю., температура пиролиза топлива практически постоянна на всем протяжении процесса дымогенерации и зависит только от начальных влияющих условий (насыпная масса топлива и его влажность, количество избыточно добавленной воды). На основании вышесказанного, составили алгоритм решения системы дифференциальных уравнений (4) для продолжительности процесса 15 минут с момента включения генераторов инфракрасного излучения. Достигнутая температура пиролиза за это 18 время соответствует температуре пиролиза топлива на всем протяжении процесса разложения слоя топлива. Результаты моделирования распределения температуры в слоях топлива насыпной массы 118 кг/м3 представлены на рисунке 6 (влажность топлива 35 %, количество избыточно добавленной влаги 40 масс. %). Переходя к безразмерным величинам при составлении алгоритма решения системы дифференциальных уравнений, всю толщину слоя топлива мы принимали за 100 единиц. Реальная толщина слоя составляет для топлива с насыпной массой 104 кг/м3 – 4 см, для топлива с насыпной массой 118 кг/м3 – 5 см, для топлива с насыпной массой 164 кг/м3 – 6 см. Таким образом, одна условная единица толщины слоя на графиках для топлива насыпной массой 104 кг/м3 эквивалентна 4 ⋅ 10 массой 118 кг/м3 – 5 ⋅ 10 −4 м, для топлива насыпной см, для топлива насыпной массой 154 кг/м3 – см. 90 350 80 300 Влажность, % 70 250 60 50 200 40 150 30 100 Температура, град С 6 ⋅ 10 −4 −4 Влажность Температура 20 50 10 0 0 50 0 100 Слой, усл. ед. Рис. 6. Распределение температуры и влагосодержания в слое топлива насыпной массой 118 кг/м3 Процесс пиролиза для опилок насыпной массой 104 кг/м3 протекает при более высокой температуре. Это можно объяснить большой пористо- 19 стью слоя и, соответственно, более глубоким прониканием ИК-излучения в слой топлива. Соответственно, температура пиролиза топлива насыпной массой 154 кг/м3 протекает при более низкой температуре, однако при прочих равных условиях увеличивается время прогорания слоя опилок. 3.5 Расширение границ применения формулы для определения продолжительности прогорания слоя топлива Производительность дымогенератора напрямую зависит от скорости прогорания слоя топлива. Поэтому для определения производительности дымогенератора в зависимости от различных влияющих условий (насыпной массы топлива и его влажности, избыточно добавленной влаги) найдем связь между ними и временем разложения топлива. В своей работе А. Ю. Обухов вывел два самостоятельных уравнения (для периода нагрева и для периода собственно дымообразования), связывающих функции отклика (Y1 − длительность периода нагрева, мин и Y2 − длительность периода собственно дымообразования, мин) с влияющими факторами: начальной влажностью опилок Х1, % и количеством «избыточной воды», Х2, % от массы топлива, добавляемой под фальш-дно: для периода нагрева (9) Y1 = 0,2+0,088•Х1+0,016 •Х2, для периода собственно дымообразования (10) Y2 = 0,2+1,4444•Х1+0,277 •Х2. Однако эти уравнения определены только для одного значения насыпной массы. Нами были проведены опыты по определению влияния на продолжительность процесса разложения топлива не только влажности самого топлива и избыточно добавленной влаги, а также насыпной массы топлива. Результаты опытов с использованием опилок насыпной массой 84 и 154 кг/м3 были сравнены с моделью А. Ю. Обухова, разработанной им для опилок насыпной массы 118 кг/м3. Проведенные эксперименты позволили установить линейную взаимосвязь между насыпной массой топлива и продолжительностью работы дымогенератора (прогорания слоя топлива) и определить коэффициент пропорциональности (см. рисунок 7). Коэффициент определен с точностью 15 %. 20 1.6 1.2 0.8 0.4 0 0 50 100 150 Насыпная масса топлива, кг/м3 Рис. 7. Значение коэффициента К, учитывающего влияние насыпной массы топлива Таким образом, чтобы определить производительность дымогенератора по топливу любой насыпной массы, необходимо к уравнениям регрессии (9) и (10) применить для учета влияния насыпной массы топлива коэффициент К: (11) τ = К ⋅ (Y1 + Y2 ) , где τ – продолжительность прогорания слоя топлива, мин. Проведенные эксперименты позволили сделать вывод, что использование топлива насыпной массой более 140 кг/м3 не целесообразно: в таком случае увеличивается продолжительность работы дымогенератора и снижается плотность дымовоздушной смеси. Применение топлива с насыпной массой менее 110 кг/м3 обеспечивает хорошую плотность дымовоздушной смеси, но температура пиролиза приближается к 400 град С (что может повлечь образование канцерогенных веществ). Оптимальным с точки зрения производительности и плотности дымовоздушной смеси является топливо с насыпной массой от 112 до 124 кг/м3, влажностью 35 % и количеством избыточно добавленной влаги 40 % к массе загруженного топлива. В главе IV «Практическая реализация, производственная проверка и внедрение результатов исследований» приведены результаты сравнения температурных полей, полученных при математическом моделировании с экспериментальными данными (см. рисунки 8–10). Температура, град С 21 400 300 200 100 0 0 5 10 15 20 Моделирование, верхний слой Моделирование, средний слой Эксперимент, верхний слой Эксперимент, средний слой Продолжительность процесса, мин Температура, град С Рис. 8. Результаты моделирования температурных полей в сравнении с экспериментальными данными: насыпная масса опилок 104 кг/м3, влажность топлива 35 %, количество добавленной под фальш-дно влаги 40 %. 400 Эксперимент, верхний слой Эксперимент, средний слой Моделирование, верхний слой Моделирование, средний слой 300 200 100 0 0 5 10 15 20 Продолжительность процесса, мин Рис. 9. Результаты моделирования температурных полей в сравнении с экспериментальными данными: насыпная масса опилок 118 кг/м3, влажность топлива 35 %, количество добавленной под фальш-дно влаги 40 %. Температура, град С 22 400 300 200 100 0 0 5 10 15 Продолжительность процесса, мин 20 Эксперимент, верхний слой Эксперимент, средний слой Моделирование, верхний слой Моделирование, средний слой Рис. 10. Результаты моделирования температурных полей в сравнении с экспериментальными данными: насыпная масса опилок 154 кг/м3, влажность топлива 35 %, количество добавленной под фальш-дно влаги 40 %. Полученные результаты математического моделирования хорошо сходятся с результатами экспериментов по определению температуры пиролиза топлива. Разработанная модель пиролиза топлива позволяет: • получать распределение температуры и влажности в слое топлива, задавая любое сочетание влияющих факторов (насыпная масса, влажность топлива, количество избыточно добавленной влаги, мощность генераторов ИК-излучения, конструктивное расстояние от генераторов излучения до слоя топлива, условия теплообмена в дымогенераторе); • выявлять критически влияющие факторы на температуру пиролиза топлива (следовательно, и на безопасность получаемой дымовоздушной смеси) и предлагать пути решения по снижению указанной температуры до безопасного уровня; • значительно облегчить процесс проектирования новых дымогенераторов с использованием энергии инфракрасного излучения; поскольку увеличивая производительность «теоретического» дымогенератора, еще на стадии проектирования появляется возможность моделирования температурных полей в слое топлива в зависимости от основных влияющих факторов, тем самым определяя их оптимальные значения, обеспечивающие канцерогенную безопасность коптильной среды; • расширить диапазон применения разработанной математической модели за счет ее использования для исследования сушки капилляр- 23 но-пористых тел (в этом случае следует принять величину энергии, выделяющейся при пиролизе топлива, равной нулю). В результаты выполненной работы были уточнены рекомендуемые технологические режимы дымогенерации с использованием энергии инфракрасного излучения, которые вошли в уточненную редакцию Технологического регламента на получение коптильного дыма с использованием энергии ИК-излучения. Для проверки канцерогенной безопасности вырабатываемой ИКдымогенератором коптильной среды были изготовлены пробные партии подкопченой продукции по ТУ 9263-003-00471633-06 «Рыба подкопченная. Технические условия», которые исследовались в ФГУЗ «Центр гигиены и эпидемиологии в Мурманской области» (Федеральная служба в сфере защиты прав потребителей и благополучия человека) на содержание 3,4бенз(а)пирена. Исследования показали содержание этого канцерогена значительно ниже регламентируемого уровня по СанПиН 2.3.2.1078 «Гигиенические требования безопасности и пищевой ценности пищевых продуктов». Выводы 1. Разработана математическая модель процесса пиролиза топлива с использованием энергии инфракрасного излучения. 2. Исследованы процессы массо- и теплопереноса в слое топлива при дымогенерации и определены коэффициенты диффузии влаги в слое топлива, термодиффузии влаги в слое топлива известной насыпной массы. 4. Разработана методика расчета температурных и влажностных полей при дымогенерации с использованием энергии ИК-излучения. 5. Расширена область применения эмпирических зависимостей продолжительности процесса дымогенерации в ИК-дымогенераторе периодического действия от режимных параметров, насыпной массы топлива. 6. Разработана компьютерная программа расчета температурных и влажностных полей в слое топлива в процессе пиролиза. 24 Список работ, опубликованных по материалам диссертации Издания, рекомендуемые ВАК 1. Обоснование оптимального режима эксплуатации ИКдымогенератора 2-го поколения / А. М. Ершов, А. А. Маслов, Д. А. Пономаренко, Ю. В. Шокина, А. Ю. Обухов, А. А. Коробицин // Вестник МГТУ.– 2007, Т. 10, № 4 .– С. 653 – 659. Другие издания 1. Исследование температурных полей в слое топлива в процессе дымообразования с использованием энергии инфракрасного излучения / А. М. Ершов, Ю. В. Шокина, А. Ю. Обухов, А. А. Коробицин // Наука и образование – 2005: материалы междунар. науч.-техн. конф., Мурманск, 6-14 апреля 2005 г.: в 7 ч. / МГТУ.– Мурманск, 2005.– Ч. 6. – С. 283–286. 2. Влияние температуры пиролиза топлива в ИК-дымогенераторе повышенной производительности на технологические свойства вырабатываемых коптильных сред / Ю. В. Шокина, А. М. Ершов, А. А. Коробицин, А. Ю. Обухов, В. В. Беспалова // Наука и образование – 2006 [Электронный ресурс]: материалы междунар. науч.-техн. конф., Мурманск, 4-12 апреля 2006 г. / МГТУ.- Электрон. текст. дан. (18 Мб).- Мурманск: МГТУ, 2006.- 1 электрон. опт. диск (CD-ROM).- С. 803-804.- Гос. рег. НТЦ «Информрегистр» № 0320501517. св. 7081 от 28.11.2005. 3. Коробицин А. А. Разработка математической модели пиролиза топлива в ИК-дымогенераторе / А. А. Коробицин, Ю. В. Шокина, М. А. Волков // Материалы междунар. науч.-практ. конф. «Техника и технологии переработки гидробионтов и сельскохозяйственного сырья», посвящ. памяти проф. Н. Н. Рулева/ МГТУ.- Мурманск, 2008.– С. 42-45.