018882 B1 018882 B1 (11) 018882

advertisement

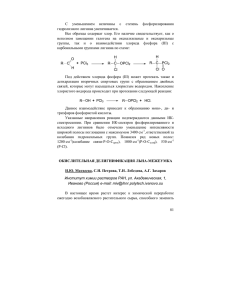

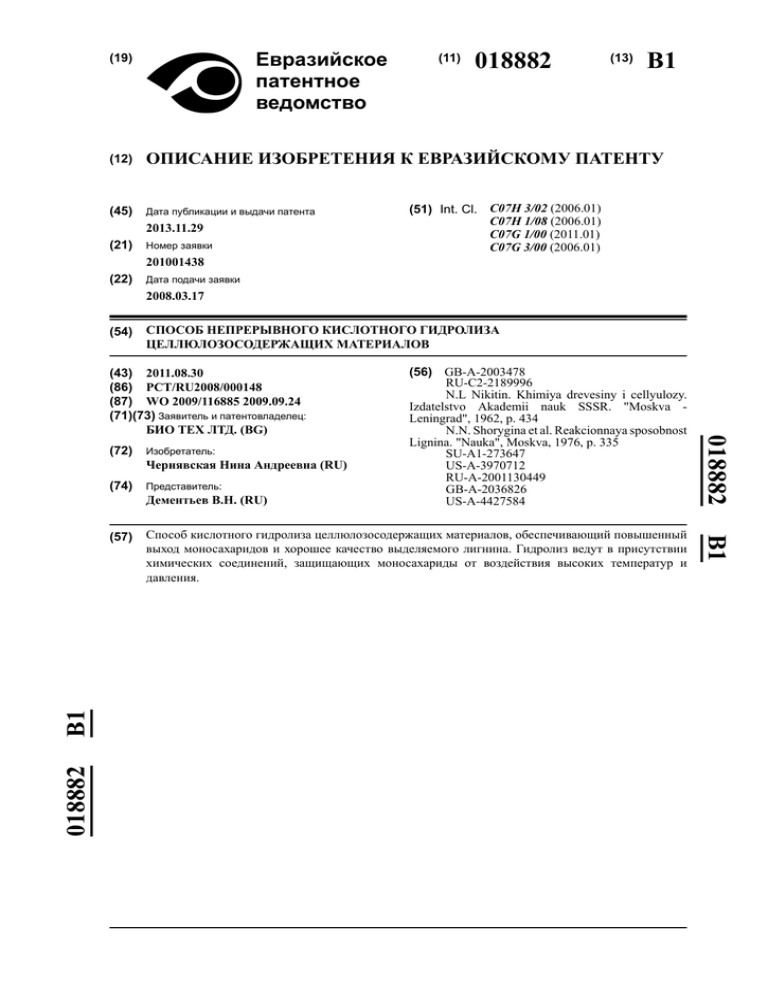

Евразийское патентное ведомство (19) (11) 018882 (13) B1 (12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ (45) Дата публикации и выдачи патента 2013.11.29 (21) Номер заявки 201001438 (22) (51) Int. Cl. C07H 3/02 (2006.01) C07H 1/08 (2006.01) C07G 1/00 (2011.01) C07G 3/00 (2006.01) Дата подачи заявки 2008.03.17 (54) СПОСОБ НЕПРЕРЫВНОГО КИСЛОТНОГО ГИДРОЛИЗА ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ B1 (72) Изобретатель: (74) Представитель: (57) Способ кислотного гидролиза целлюлозосодержащих материалов, обеспечивающий повышенный выход моносахаридов и хорошее качество выделяемого лигнина. Гидролиз ведут в присутствии химических соединений, защищающих моносахариды от воздействия высоких температур и давления. Чернявская Нина Андреевна (RU) Дементьев В.Н. (RU) B1 018882 (56) GB-A-2003478 RU-C2-2189996 N.L Nikitin. Khimiya drevesiny i cellyulozy. Izdatelstvo Akademii nauk SSSR. "Moskva Leningrad", 1962, p. 434 N.N. Shorygina et al. Reakcionnaya sposobnost Lignina. "Nauka", Moskva, 1976, p. 335 SU-A1-273647 US-A-3970712 RU-A-2001130449 GB-A-2036826 US-A-4427584 018882 (43) 2011.08.30 (86) PCT/RU2008/000148 (87) WO 2009/116885 2009.09.24 (71)(73) Заявитель и патентовладелец: БИО ТЕХ ЛТД. (BG) 018882 Область техники Изобретение относится к технологии получения моносахаридов путём кислотного гидролиза целлюлозосодержащих материалов. Гидролизные производства служат для получения пищевых, кормовых и технических продуктов из непищевого растительного сырья: отходов лесозаготовок, лесопилок и деревопереработки (опилки, мелкая стружка, щепа, кора и др.), переработки сельскохозяйственных культур (солома, шелуха семян и подсолнечника, кукурузные кочерыжки и стебли, костра, тростник, быстрорастущие травы типа Сладкий Сорго и др.) бытовых отходов и отходов коммунального хозяйства, то есть, практически из любого материала, содержащего целлюлозу и гемицеллюлозу в каком-либо виде. Уровень техники В основе гидролизного производства лежит гидролиз сырья (превращение полисахаридов сырья в моносахариды), продукты которого подвергаются дальнейшей химической и биохимической переработке. Известные процессы гидролиза целлюлозы включают в себя биологические и небиологические способы деполимеризации. В биологических способах гидролиз целлюлозы происходит под действием ферментов (энзимов). Среди небиологических способов традиционным и наиболее известным в производстве Сахаров из целлюлозы является гидролиз в среде кислоты. Кислотой, наиболее часто используемой в этом способе, является серная кислота, в большинстве случаев разбавленная. При проведении гидролиза целлюлозы в среде разбавленной кислоты обычно используют серную кислоту с концентрацией от 0,5 до 15%. Кроме того, для проведения гидролиза необходима температура в диапазоне от 90 до 300°C (обычно от 140 до 240°C) и высокое давление. При высоких температурах сахара разлагаются, образуя фурфурол и другие нежелательные побочные продукты. В результате этого выход моносахаридов очень низок, обычно менее чем 50%. Соответственно, способ гидролиза в среде разбавленной кислоты не дает возможности получать сахара из материалов, содержащих целлюлозу, в высоких количествах и по низкой цене. Способы гидролиза, осуществляемые в среде концентрированной серной кислоты, более эффективны, а выходы сахара при этом выше. В этих способах обычно используют серную кислоту с концентрацией от 60 до 90%. Несмотря на то, что эти способы были успешными, обеспечивая выходы сахара выше 90%, в прошлом они не были экономически осуществимыми в связи с высокой стоимостью концентрированной серной кислоты и ее последующей регенерацией, трудностями, которые встречаются при обращении с концентрированной серной кислотой, и необходимостью в оборудовании, кислотостойком при высоких температурах. Кроме того, чем выше концентрация используемой кислоты, тем больше энергии требуется для ее концентрирования, что делает эти процессы экономически невыгодными. Общими недостатками известных способов кислотного гидролиза являются: использование аппаратов очень больших размеров; большие затраты теплоты на гидролиз; длительное время проведения процесса (несколько часов) из-за низкой скорости гидролиза; плохая делигнификация продуктов реакции, что приводит к загрязнению гидролизатов (растворов моносахаридов) побочными продуктами, а это существенно снижает их качество. Особо следует отметить такой недостаток известных способов как невысокий выход моносахаридов из-за потерь за счёт разложения последних в реакционной зоне под действием высоких температур и давления с выделением фурфурола и других побочных продуктов. Известны попытки преодоления этого недостатка (патент SU1701115 (1982 г.) и его доработанная версия WO 84/03304 А1) путем введения в процесс гидролиза ацетона, который образует с моносахаридами комплексы, повышающие устойчивость моносахаридов к действию высоких температур. В указанных документах описан процесс получения сахаров из целлюлозосодержащего материала автоклавным гидролизом разбавленной кислотой с использованием варочной жидкости, содержащей 0,001-0,1 нормальную серную или соляную кислоту, воду и ацетон, с концентрацией ацетона от 70 до 90% при температуре от 145 до 230°C и пятью последовательными обработками одной и той же порции исходного материала. К основным недостаткам известного способа можно отнести использование двух стадийного процесса выделения моносахаридов из целлюлозосодержащего сырья: на первой стадии происходит гидролиз исходного сырья при 180°C варочной жидкостью ацетон - вода в соотношении 80:20 и 0,04N H2SO4 с использованием 5 обработок одного и того же образца с образованием (по мнению авторов) диацетоновых комплексов с сахарами, стабильных при высокой температуре. На второй стадии - проводится дополнительный гидролиз полученных продуктов реакции при температуре 100°C в течение 40 мин в присутствии 2,0N серной кислоты с целью разложения диацетоновых комплексов и выделения моносахаров в свободном виде. На первой стадии автоклавного гидролиза по SU1701115 не предусмотрено выделение лигнина и догидролиз на второй стадии процесса происходит в его присутствии. Следовательно, лигнин, отделяемый впоследствии от продуктов реакции является сульфированным и поэтому трудно реализируемым, впоследствии, продуктом такого процесса. По доработанному способу WO 84/03304 А1 предлагается очистка сырого лигнина повторным растворением в ацетоне, фильтрацией от нерастворимых остатков с последующим осаждением в большой избыток воды (циркуляция в технологическом процессе -1- 018882 больших объёмов воды) или концентрированием ацетонового раствора. Кроме того, в способе WO 84/03304 А1 предлагается для быстрой нейтрализации растворов, содержащих диацетоновые комплексы Сахаров, использовать бикарбонаты. Однако такой способ нейтрализации приведёт к выделению большого количества углекислого газа. Использование в варочной жидкости 70-90% ацетона (соотношение ацетон - вода 9:1; 4:1; 2,33:1) также является недостатком процесса, так как требует больших затрат на рецикл больших объёмов ацетона. Сущность изобретения Задачей настоящего изобретения является создание способа кислотного гидролиза целлюлозосодержащих материалов, позволяющего осуществить защиту моносахаридов от воздействия высоких температур и давления и повысить тем самым их выход, лишенного недостатков известного способа, и в то же время обеспечивающего упрощение процесса за счет проведения гидролиза в одну стадию; получение на выходе наряду с моносахаридами, не сульфированного лигнина; исключение необходимости рецикла больших объемов протектора моносахаридов. Указанные задачи, а также ряд других решаются настоящим изобретением благодаря созданию способа кислотного гидролиза целлюлозосодержащих материалов, включающего в себя следующие операции: загрузка в реактор исходного сырья, при необходимости предварительно измельченного; подача в реактор гидролизующей жидкости в виде разбавленной кислоты при pH<5, обеспечиваемом с помощью минеральных или органических кислот, солей и кислот Льюиса; проведение реакции кислотного гидролиза при температуре 140-240°C и повышенном давлении в присутствии химических соединений - протекторов моносахаридов, защищающих их от воздействия высоких температур и давления; вывод продуктов реакции из реактора; отделение от продуктов реакции лигнина; отделение моносахаридов от протекторов; при этом гидролиз осуществляют в одну стадию, отделение лигнина от продуктов реакции осуществляют до или после отделения моносахаридов от протекторов его осаждением с последующим фильтрованием, и отделение моносахаридов от протекторов осуществляют путем дистилляции продуктов реакции без дополнительного гидролиза. Целесообразно в качестве протекторов моносахаридов использовать по крайней мере одно из химических соединений, выбранных из кетонов и кислородосодержащих гетероциклов, в частности, но не ограничиваясь ими, метилэтилкетон и/или 1,4-диоксан. Установлено, что использование смеси протекторов позволяет существенно снизить давление в реакторе, что делает процесс более безопасным, а оборудование более простым. Количество протектора или протекторов по отношению к воде в гидролизующей жидкости может быть существенно ниже, чем в способе по SU1701115, а именно в соотношении от 2:1 до 1:2. Вывод продуктов реакции осуществляют в соответствии с изобретением, путем сброса их из реактора в расширительные емкости через дроссельное устройство, понижающее давление, при этом происходит быстрое охлаждение продуктов реакции и отделение летучих продуктов реакции (в частности фурфурола и его производных). При повышенном содержании в сырье лигнина часть его может быть удалена из исходного сырья до загрузки его в реактор путем щелочной варки. Наряду с общепринятыми видами исходного сырья можно использовать первичный осадочный ил очистных сооружений канализационных и/или бытовых отходов. Указанные выше характеристики и преимущества изобретения будут более ясны из нижеследующего детального описания его, данного в виде примеров осуществления изобретения, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи. Краткое описание чертежей На фиг. 1 представлен вариант технологической схемы осуществления способа в соответствии с изобретением. На фиг. 2 представлен другой вариант технологической схемы осуществления способа в соответствии с изобретением. Подробное описание изобретения Обратимся к рассмотрению фиг. 1, на которой представлена технологическая схема осуществления способа в варианте, когда отделение моносахаридов от протектора (протекторов) осуществляется до отделения лигнина от продуктов реакции. Исходный материал поступает в "мельчитель" - дозатор 1 (или без предварительного измельчения, как в случае, например, использования первичного осадочного ила очистных сооружений). Из дозатора 1 твёрдый материал с частицами размером 0,5-1,0 мм поступает в смеситель 6. Мерники - дозаторы 2, 3, 4 содержат жидкие компоненты реакционной смеси, которые подаются в смесители 5, 6. Реактор 7 снабжен, не показанными на схеме, обогревательной рубашкой, датчиками температуры, давления, предо-2- 018882 хранительным клапаном, сифоном, соединённым с верхним клапаном (или дросселем) для сброса продуктов реакции; нижним клапаном (или дросселем) для сброса продуктов реакции и остатков от исходного материала (а также, вентилем для ввода пара непосредственно в аппарат 7, при необходимости, для быстрого разогрева реакционной массы и введения части необходимого количества воды для гидролизующего раствора или для предварительной пропарки исходного сырья перед обработкой гидролизующими растворами, если это потребуется). В реактор 7, поочерёдно, из смесителей 6 и 5 подаётся реакционная смесь с исходным твёрдым веществом и без него, через насос - дозатор 6-1 и обратный клапан К. Продукты реакции сбрасываются из реактора 7 через клапаны (или дроссели) аппарата 7 в расширительные ёмкости 8 и 9, где происходит их быстрое охлаждение и отделение летучих побочных продуктов, которые, в свою очередь, выводятся через клапаны из расширительных ёмкостей 8 и 9 в накопители (не показаны). Затем, через фильтры 10 и 11, на которых отделяют твёрдые компоненты реакционной массы (при наличии таковых), раствор продуктов реакции поступает в дистиллятор 12, где отделяются протекторы (или, по крайней мере, один), которые возвращаются в мерник-дозатор 2. После отделения протекторов, которые хорошо растворяют лигнин, остаток подается на фильтр (или гидроциклон) 13, где происходит отделение лигнина, и затем поступает в "нейтрализатор" 14, снабжённый рН-метром (15), мерником-дозатором нейтрализующего раствора (16). Нейтрализованные продукты (водный раствор сахаров) через фильтр 17 собираются в приёмную ёмкость 18 и далее направляются на ферментацию. Для некоторых целлюлозосодержащих материалов, где количество лигнина достаточно высоко, возможна предварительная обработка такого сырья, например, "щелочной варкой" в растворе разбавленной щелочи, например, 4% водном растворе NaOH. В этом случае в технологическую схему добавляет блок предобработки (схема 1, поз. 19-22). Измельчённый продукт поступает через дозатор 1 в "варочный котёл" 19, где осуществляется его обработка щелочным раствором (Т= 95-100°C; 2 ч) и выварка основной части лигнина, содержащегося в исходном субстрате. Затем через фильтр 20, где происходит отмывка щелочи от твёрдого субстрата, он поступает в технологическую цепочку схемы 1 через поз. 6, а щелочной раствор лигнина направляется в отстойник 21, где лигнин высаживается. Щелочь возвращают в технологический цикл, а осадок лигнина через центрифугу (или гидроциклон) 22 выводится из процесса. Обратимся теперь к рассмотрению фиг. 2, на которой изображена схема осуществления способа в варианте, когда отделение моносахаридов от протектора осуществляется после отделения лигнина от продуктов реакции. Исходный материал поступает в "мельчитель" - дозатор 1 (или без предварительного измельчения, как в случае, например, использования первичного осадочного ила очистных сооружений). Из 1 твёрдый материал с частицами размером 0,5-1,0 мм поступает в смеситель 6. Мерники-дозаторы 2, 3, 4 содержат жидкие компоненты реакционной смеси, которые подаются в смесители 5, 6. В реактор 7, как описано выше для схемы 1, из смесителей 6 и 5 подаётся реакционная смесь с исходным твёрдым веществом и без него через насос - дозатор 6-1 и обратный клапан К. Продукты реакции сбрасываются из реактора 7 через клапаны (дроссели) аппарата 7 в расширительные ёмкости 8 и 9, где происходит их быстрое охлаждение и отделение летучих побочных продуктов, которые, в свою очередь, выводятся через клапаны из расширительных ёмкостей 8 и 9 в накопители, как описано выше для схемы 1. Затем через фильтры 10 и 11, на которых отделяют твёрдые компоненты реакционной массы (при наличии таковых), раствор продуктов реакции поступает в "титратор" 12, снабжённый pH-метром (14), мерником-дозатором титрующего раствора (15), где происходит увеличение pH до 10. Далее продукт поступает в отстойник 15, где при pH 10 происходит расслоение смеси и выпадение лигнина в осадок из раствора продуктов реакции, который через фильтр (или гидроциклон) 16 отделяется, а верхний слой продуктов из 15 после нейтрализации, направляется в "дистиллятор" 17, где отделяется протектор (или их смесь), который возвращается в мерник-дозатор 2. Остаток (водный раствор сахаров), через фильтр (или гидроциклон) собирается в приёмную ёмкость 18 и далее направляется на ферментацию. Далее представлены примеры осуществления изобретения с использованием различных исходных материалов и различных протекторов моносахаридов. Пример 1. В реактор загружено 130 г первичного осадочного ила очистных сооружений города с влажностью 30% (100 г сухого исходного материала), который был три раза по 5 мин обработан при Т=180°C и pH 1,87 гидролизующим раствором (ГР), при соотношении исходный материал / гидролизующий раствор 1:10 и соотношении протектор / вода в гидролизующем растворе 4:1 (протектор-ацетон). ГР вводился через обратный клапан дозирующим насосом, а продукты реакции выводились через верхний и нижний дроссели автоклава в расширительные ёмкости, как это описано выше (схема 1). После фильтрования и отделения не прореагировавшего исходного ила, он был высушен до постоянного веса (32 г). Из объединённых гидролизных растворов, после фильтрования, был удалён протектор дистилляцией в вакууме водоструйного насоса. Выпавший лигнин был отделён фильтрованием. Со стенок отгонной колбы был смыт и высушен осевший лигнин. Суммарный выход лигнина 28,6 г. Остаток (водный раствор сахаров) был нейтрализован до pH 6,1 "кальциевым молочком" (CaO), осадок отфильтрован. Концентрация сахаров в водном растворе определяли по сахариметру. Выход сахаров составил 32,5 г. Летучие продукты реакции собирались в накопительные колбы через вентили расширительных бачков. Их примерное содержание 6,9 г (табл. 1, п.1). -3- 018882 Пример 2. Трёхкратной автоклавной обработке подвергнуто 146 г багассы с влажностью исходного образца 46% (100 г сухого образца) при pH 2,5; при температуре 180°C; длительность каждой обработки 5 мин. Соотношение ГР / образец и протектор / вода, аналогично примеру 1. Протектор - смесь метилэтилкетона с ацетоном при соотношении 1:1. Методика обработки аналогична примеру 1. Остаток образца составил 18 г. Выход сахаров и лигнина 62 г и 18 г, соответственно (табл. 1, п.2). Пример 3. Трёхкратной автоклавной обработке подвергнуто 146 г багассы с влажностью исходного образца 46% (100 г сухого образца) при pH 3,0; при температуре 210°C; длительность каждой обработки 3 мин. Соотношение ГР / образец и протектор / вода, аналогично примеру 1. Протектор - метилэтилкетон. Методика обработки аналогична примеру 1. Остаток образца составил 9 г. Выход сахаров и лигнина 65 г и 20 г, соответственно (табл. 1, п.3). Пример 4. Образец соломы 110 г с влажностью 4,82% поместили в автоклав и провели трёхкратную обработку, длительностью 4 мин каждая, при Т=180°C; pH 1,6. Соотношение ГР / образец и протектор / вода, аналогично примеру 1. Протектор-метилэтилкетон. Методика обработки аналогична примеру 1. Остаток образца составил 18,2 г. Выход сахаров и лигнина 62,66 г и 20,2 г, соответственно (табл. 1, п.4). Пример 5. Образец соломы был предварительно обработан 4% раствором NaOH при температуре 97-100°C в течение двух часов ("щелочная варка"). Затем, образец был отфильтрован от раствора, промыт на фильтре от остатков щелочного раствора и высушен. При такой обработке из образца соломы высвобождается большая часть лигнина (остаток лигнина в соломе может составлять около 11%) и часть гемицеллюлозы. Остаток соломы после обработки составляет в среднем 41,7% от исходного образца, взятого в обработку. Некоторое количество пентозных сахаров может быть выделено из фильтратов, при необходимости. Обработанный образец соломы (как описано выше) весом 110 г с влажностью 10% помещён в автоклав, где трижды обработан (по 4 мин) при Т=180°C; pH 2,1 ГР с соотношением протектор / вода 1:1 (протектор-метилэтилкетон) соотношении образец / ГР 1:10. Объединённые гидролизаты поместили в "титратор" (как это описано выше, схема 2) и довели рН до 10 и дали раствору отстояться для формирования осадка лигнина. Лигнин отделили фильтрованием и высушили (10 г). Из фильтрата, после нейтрализации, дистилляцией в вакууме водоструйного насоса был удалён метилэтилкетон. Выход сахаров составил 64,2 г. Остаток образца соломы после гидролиза 17,68 г (табл. 1, п.5). Пример 6. Образец соломы, предварительно обработанный также как в примере 5, 99 г в пересчёте на сухую солому, трижды обработан (по 10 мин) в автоклаве при Т=150°C; pH 4,5 раствором, содержащим смесь 1,4-диоксана и воды в соотношении 1: 2,12, соответственно. Соотношение образец / гидролизующий раствор аналогично предыдущим опытам. Выделение продуктов реакции проводилось по методике, аналогичной опыту 1. Выход сахаров составил 57,6 г. Остаток образца после обработки 17,2 г. Выход лигнина составил 4,15 г (табл. 1, п.6). Пример 7. Навеска опилок деревьев хвойных пород 50 г (в пересчёте на сухой образец) была подвергнута трёхразовой обработке в автоклаве (по 6 мин) при Т=190°C; pH 1,87 раствором, содержащим смесь ацетон / вода в соотношении 4:1 при разбавлении, аналогичном предыдущим опытам. Выделение продуктов реакции проводилось по методике, аналогичной опыту 1. Выход сахаров составил 35,6 г; лигнина 30 г. Конверсия исходного образца достигла 71,6% (табл. 1, п.7). Таблица 1 -4- 018882 Промышленная применимость Как установлено, способ в соответствии с настоящим изобретением позволяет осуществить гидролиз различных типов целлюлозосодержащих материалов - от отходов деревообрабатывающей промышленности и багассы до первичного осадочного ила очистных сооружений. При этом обеспечивается высокий выход сахаров и хорошее качество выделяемого лигнина, реакция гидролиза проходит в одну стадию (в одном реакторе) в течение короткого промежутка времени, что обусловливает экономичность процесса. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ кислотного гидролиза целлюлозосодержащего материала, включающий следующие операции: загрузка в реактор исходного сырья, при необходимости предварительно измельченного; подача в реактор гидролизующей жидкости в виде разбавленной кислоты при pH<5; проведение реакции кислотного гидролиза при температуре 140-240°C и повышенном давлении в присутствии по меньшей мере одного химического соединения - протектора моносахаридов, защищающего их от воздействия высоких температур и давления; вывод продуктов реакции из реактора; отделение от продуктов реакции лигнина; отделение моносахаридов от протектора; отличающийся тем, что гидролиз осуществляют в одну стадию и отделение моносахаридов от протектора осуществляют путем дистилляции продуктов реакции без дополнительного гидролиза. 2. Способ по п.1, отличающийся тем, что в качестве протектора моносахаридов используют по крайней мере одно из химических соединений, выбранных из кетонов и кислородосодержащих гетероциклов. 3. Способ по п.2, отличающийся тем, что используют смесь протекторов. 4. Способ по пп.2 или 3, отличающийся тем, что в качестве протекторов моносахаридов используют метилэтилкетон и/или 1,4-диоксан. 5. Способ по любому из предшествующих пунктов, отличающийся тем, что количество протектора или протекторов по отношению к воде в гидролизующей жидкости находится в соотношении от 2:1 до 1:2. 6. Способ по п.1, отличающийся тем, что вывод продуктов реакции осуществляют путем сброса их из реактора в расширительные емкости через дроссельное устройство, понижающее давление. 7. Способ по любому из пп.1-6, отличающийся тем, что отделение лигнина от продуктов реакции осуществляют после отделения моносахаридов от протекторов. 8. Способ по любому из предшествующих пунктов, отличающийся тем, что отделение лигнина от продуктов реакции осуществляют до отделения моносахаридов от протекторов, при pH около 10. 9. Способ по п.1, отличающийся тем, что при повышенном содержании в сырье лигнина часть его удаляют из исходного сырья до загрузки ее в реактор путем щелочной варки. 10. Способ по п.1, отличающийся тем, что в качестве исходного сырья используют первичный осадочный ил очистных сооружений канализационных и/или бытовых отходов. Фиг. 1 -5- 018882 Фиг. 2 Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2 -6-