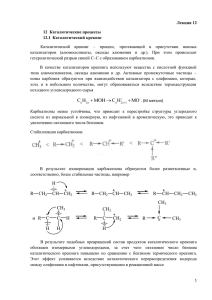

Основы технологии инициированного крекинга

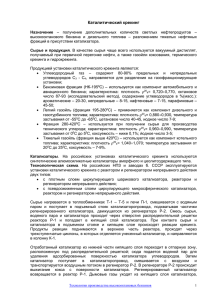

advertisement