каталитических мембран дегидрирования пропана

advertisement

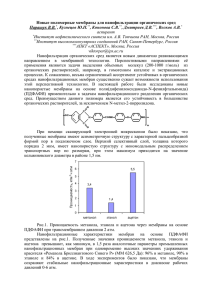

На правах рукописи Стрельцов Станислав Геннадьевич Получение и применение каталитических мембран дегидрирования пропана 05.17.07. Химия и технология топлив и специальных продуктов 05.17.18. Мембраны и мембранная технология АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата химических наук Москва − 2007 Работа выполнена в Российском химико-технологическом университете им. Д.И. Менделеева Научный руководитель: кандидат технических наук, доцент, Скудин Валерий Всеволодович Официальные оппоненты: доктор химических наук, профессор, Серов Юрий Михайлович Российский университет дружбы народов кандидат химических наук, доцент Козловский Роман Анатольевич Российский химико-технологический университет им. Д.И. Менделеева Ведущая организация: Институт нефтехимического синтеза им. А.В. Топчиева (РАН) Защита диссертационной работы состоится "26" октября 2007 года, в 11 часов на заседании диссертационного совета Д 212.204.08 в РХТУ им. Д. И. Менделеева (125047 Москва, Миусская пл., д. 9), в конференц-зале. С диссертацией можно ознакомиться в Информационно-библиотечном центре РХТУ имени Д.И. Менделеева. Автореферат диссертации разослан "25" сентября 2007 г. Ученый секретарь Разина Г.Н. диссертационного совета Д 212.204.08 2 ВВЕДЕНИЕ Актуальность исследования. В настоящее время в литературе широко описаны существенные преимущества применения мембранных реакторов для осуществления различных химических реакций и, в том числе, обратимых. Однако, их промышленное применение сдерживается рядом причин. Многие промышленно значимые обратимые реакции протекают при высоких температурах, а для их осуществления требуются термически стойкие и устойчивые к отравлению мембраны и катализаторы. Применение мембранных реакторов сдерживается отсутствием в России производства мембран, удовлетворяющих условиям осуществления этих реакций в мембранных реакторах. Одно из направлений развития мембранных реакторов связывают с применением каталитически активных мембран. Наиболее распространенный способ получения таких мембран состоит в нанесении катализатора на газоразделительную мембрану. В настоящей работе неорганические каталитически активные мембраны получали методом химического осаждения из газовой фазы (CVD-метод). Селективный слой, обеспечивающий газоразделительные характеристики, формировали в процессе нанесения катализатора. Знание взаимосвязи собственных каталитических свойств мембраны и ее разделительных характеристик позволит, с одной стороны, обосновать выбор условий проведения того или иного каталитического процесса в мембранном реакторе, а, с другой – сформулировать требования к каталитическим мембранам. Цель и задачи работы. Получить каталитически активные мембраны дегидрирования пропана и создать кинетическое описание процесса дегидрирования в мембранном каталитическом реакторе. Для достижения указанной цели были поставлены следующие задачи: 3 1. Получить каталитически активные мембраны при различных температурах осаждения молибдена из газовой фазы. 2. Установить влияние температуры, времени контакта и содержания молибдена на каталитическую активность мембран. 3. Создать кинетическую модель дегидрирования пропана в мембранном каталитическом реакторе, которая будет удовлетворительно описывать экспериментальные результаты. Научная новизна. 1. Показано, что турбулизация газовой среды, посредством увеличения линейной скорости в CVD-реакторе с "холодными" стенками и циркуляционным контуром до значений критерия Рейнольдса 400-5600 позволяет увеличить температуру осаждения молибдена в реакторе с "холодными" стенками до 400ОС, поддерживать температуру газовой среды ниже температуры начала разложения гексакарбонила молибдена (155ОС) и увеличить однородность получаемого осадка по длине и окружности мембраны. 2. Впервые установлено влияние условий формирования каталитического селективного слоя неорганических мембран и природы пористой подложки на их разделительные характеристики, степень превращения пропана и селективность по пропилену при дегидрировании пропана в мембранном реакторе. 3. Впервые предложена кинетическая модель дегидрирования пропана в мембранном реакторе на мембранах с каталитическим селективным слоем молибдена. Практическая значимость. Созданная установка с газовым циркуляционным контуром для получения каталитически активных мембран методом химического осаждения из газовой фазы обеспечила получение мембран в диапазоне температур осаждения молибдена 250ОС - 400ОС с однородным слоем по длине и окружности мембраны, а также позволила сократить расход гексакарбонила молибдена и время осаждения более, чем на порядок. Установленная взаимосвязь условий дегидрирования пропана в мембранном каталитическом 4 реакторе с газоразделительными и каталитическими свойствами мембран позволила регулировать селективность по пропилену и степень превращения пропана. Созданная кинетическая модель может быть использована при проектировании мембранных реакторов с каталитически активными мембранами. Апробация результатов. Основные положения и результаты исследования диссертационной работы были представлены на научно-практической конференции "Перспективы развития химической переработки горючих ископаемых" (г. Санкт-Петербург, 2006 г.), Всероссийской научной конференции "Переработка углеводородного сырья. Комплексные решения" (г. Самара, 2006 г.), ХIХ Международной научной конференции "Математические методы в технике и технологии" (г. Воронеж, 2006 г.), 17th International Congress of Chemical and Process Engineering (Praha, 2006 г), Международной конференции по химической технологии (г. Москва, 2007 г.), VII Всероссийской выставке научнотехнического творчества молодежи (НТТМ-2007) (г. Москва, 2007 г.). Публикации. Основное содержание работы изложено в 1 статье и 5 тезисах докладов конференции. Структура и объем работы. Диссертация состоит из введения, четырех глав, выводов, списка литературы и приложения. Работа изложена на 120 страницах печатного текста, содержит 42 рисунка, 21 таблицу. Список литературы включает 72 наименования работ отечественных и 29 зарубежных авторов. ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ Во введении обоснована актуальность разработки процессов переработки легких углеводородов с использованием каталитически-активных мембран в мембранных каталитических реакторах, определены цели и задачи работы. В первой главе проанализирован опыт отечественных и зарубежных исследований в области получения газоразделительных композиционных неорганических мембран. Рассмотрены теоретические и технологические особенности 5 получения мембран методом химического осаждения из газовой фазы, а также перспективные технологии переработки легких углеводородов, направленные на целевое получение таких продуктов, как пропилен и водород. Показана перспективность использования современных неорганических каталитически активных мембран в каталитических мембранных реакторах для переработки легких углеводородов. Обосновывается выбор материала мембраны и катализатора для получения каталитически активных мембран, которые соответствуют всем основным требованиям, предъявляемым к промышленным катализаторам: обладают высокой механической прочностью, устойчивы к закоксовыванию, к действию серы, обладают высокой каталитической активностью в течение длительного периода времени работы. Обосновывается выбор условий (температура, давление, концентрация реагентов) для проведения процесса дегидрирования пропана. Во второй главе обоснован выбор объектов и методик экспериментальных и аналитических исследований. В работе использовали следующие исходные материалы: гексакарбонил молибдена - Мо(СО)6(хч) – в качестве источника металлического молибдена; азот (ОСЧ) – N2 – в качестве газа-носителя; два типа неорганических, пористых носителя - керамические и углеродные микрофильтрационные мембраны: керамические мембраны (α-Al2O3) с толщиной нафильтрованного слоя 30 мкм, внутренним/внешним диаметром 5/7 мм, длиной 190 мм, открытой пористостью 39-43%, средним диаметром пор 0,2-0,6 мкм, удельной поверхностью 0,18±0,02 м2/г; углеродные мембраны с внутренним/внешним диаметром 7/10 мм, длиной 200 мм, открытой пористостью 31-33%, средним диаметром пор 0,6-1 мкм, удельной поверхностью 1,34±0,02 м2/г. Для проведения экспериментов по осаждению молибдена на неорганические мембраны снабдили CVD-реактор с "холодными" стенками циркуляционным контуром (рис. 1), состоящим из двух пластиковых трубопроводов диаметром 50 мм и длиной 600 мм каждый. Пластиковые трубопроводы соединяли 6 CVD-реактор с циркуляционным вентилятором, скомпонованным с пластинчатым теплообменником в одном корпусе. Используя циркуляционный вентилятор, изменяли линейную скорость газовой среды в диапазоне от 0,017 до 1,5 м/с. Размеры реакционной зоны реактора позволяли получать мембраны длиной до 200 мм. Качество полученных мембран оценивали по измерениям открытой пористости, удельной поверхности, электрическому сопротивлению слоя молибдена, диаметру пор, фактору разделения, а также по данным сканирующей электронной микроскопии. Каталитические свойства полученных мембран определяли в проточном реакторе на измельченных образцах мембран (фракция менее 2 мм) с использованием пропан-водородной смеси состава с различным содержанием пропана в ней: 20%(об.), 40%(об.), 60%(об.), 80%(об.). Газоразделительные свойства мембран изучали на лабораторной установке с мембранным каталитическим реактором, обеспечивающей контроль состава и расхода пермеата и ретанта, перепада давлений на мембране, а также температуры процесса. В третьей главе показано влияние линейной скорости газа, температуры и времени осаждения молибдена на поверхности керамических и углеродных мембран на структуру и свойства получаемого осадка. Суть CVD-метода заключается во взаимодействии газообразного (парообразного) вещества с нагретой поверхностью подложки, с образованием на ней твердого продукта (осадка). Из литературных данных известно, что каталитически активные мембраны получают методом химического осаждения из газовой фазы в реакторах с "горячими" и "холодными" стенками. При этом отмечают ряд недостатков при использовании таких реакторов: неоднородность получаемого осадка по окружности мембраны, нерациональное использование сырья, многостадийность и большую длительность процесса. 7 Для устранения отмеченных недостатков, мы включили в реактор с "холодными" стенками циркуляционный контур (рис. 1). Это позволило увеличить линейную скорость газовой среды, без увеличения расхода газа-носителя, сократить время пребывания паров в реакторе, интенсифицировать тепло- и массообмен, уменьшить градиент концентраций по длине реактора. Увеличение линейной скорости газа, при прочих равных условиях, позволяет увеличить в 1,5-2 раза скорость формирования осадка на поверхности разных типов пористых подложек (рис. 2). Было установлено, что скорость осаждения молибдена не зависит от химической природы подложки. 0,06 m(Mo), г/(г*ч) 0,05 0,04 0,03 0,02 0,01 0,00 0,0 0,4 0,8 1,2 1,6 w, м/с Рис. 1. Схема реактора с "холодными" стенками и циркуляционным контуром: 1 – сублиматор, 2 – реактор с водяным холодильником, 3 – мембрана, 4,5 – контейнеры, 6 – гофрированные отводы, 7 – циркуляционный вентилятор и пластинчатый теплообменник (располагаются в одном корпусе), 8 – гидрозатвор Рис. 2. Часовой прирост массы молибдена на поверхности подложки от линейной скорости газа: ♦ - углеродная мембрана, ■ - керамическая мембрана. t(мемб.)=250ОС Конечная температура газовой среды на выходе из реактора не превышала температуры разложения исходного реагента при всех температурах подложки (рис. 3). При постоянной температуре подложки температура газа на выходе из реактора снижается с увеличением линейной скорости. 8 Снижение температуры газовой среды на выходе из реактора и увеличение концентрации карбонила в газовой фазе позволило в 30 раз увеличить часовой прирост массы молибдена в реакторе с циркуляционным контуром и во столько же раз сократить время осаждения, по сравнению с реактором с "горячими" стенками (рис. 4, 5). 160 0,05 150 0,04 m(Мо), г/(г*ч) 0 t(вых.), С 140 130 120 0,03 0,02 0,01 110 100 0 0,4 0,8 1,2 0,00 180 1,6 220 260 300 340 380 420 0 w, м/с t, С Рис. 3. Зависимость температуры газовой среды на выходе из реактора от линейной скорости газа в реакторе: × - t(мемб.)=250ОС, ■ - t(мемб.)=400ОС, ♦ - t(разл. ГКМ)=155ОС Рис. 4. Часовой прирост массы молибдена от температуры подложки для реакторов различных конструкций: ♦ – CVD-реактор с "горячими" стенками, ■ – CVD-реактор с "холодными" стенками, ▲ – CVD-реактор с "холодными" стенками и циркуляционным контуром. ♦,■ – [Мо(СО)6]=2 мг/л, w=0,0017 м/с, ▲ – [Мо(СО)6]=0,3 г/л, w=0,4 м/с, t(мемб.)=250ОС Увеличение линейной скорости привело к турбулизации газовой среды, что обеспечило однородность осаждаемого осадка по окружности подложки. Об однородности полученного осадка судили по величине электрического сопротивления. Использование циркуляционного контура позволило получать осадок, равномерный как по длине, так и по окружности мембраны. Увеличение содержания молибдена приводит к снижению среднего значения сопротивления (табл. 1). При этом доверительный интервал, в который уклады9 ваются отклонения от среднего значения электрического сопротивления, измеренного на отрезках в 1 см по всей длине и по окружности слоя, сужается, а однородность получаемого осадка возрастает. m(Mo), г/г 0,18 0,12 0,06 0,00 0 τц τх 2 τ, ч 1 3 4 Рис. 5. Прирост массы молибдена от времени осаждения: CVD-реактор с "холодными" стенками и циркуляционным контуром: ♦ - углеродная мембрана, ■ - керамическая мембрана (w=0,4 м/с), CVD-реактор с "холодными" стенками: × - углеродная мембрана, ▲– керамическая мембрана (w=0,016 м/с). τц, – время осаждения в реакторе с циркуляционным контуром, ч, τх – время осаждения в реакторе с "холодными" стенками, ч. t(мемб.)=250ОС Таблица 1 Средние значения электрического сопротивления осажденного слоя от содержания молибдена на подложке. t(мембр.)=250ОС, w=0,4 м/с [Мо], %(масс.) R, Ом/см 4,4 7,5 10,0 15,0 16,8±1,7 12,0±1,2 8,0±0,4 2,0±0,1 Керамическая подложка >1010 Известно, что при увеличении температуры осаждения различных материалов из газовой фазы уменьшаются размеры частиц, из которых формируется осадок, и пор, которые образуются в межчастичном пространстве. Кроме того, уменьшается глубина, на которой происходит разложение паров при их взаимодействии с пористой подложкой. 10 Из табл. 2 видно, что глубина, на которой обнаружены отложения молибдена в порах подложки (по данным электронной микроскопии), уменьшается при увеличении температуры с 250ОС до 400ОС. При этом в несколько раз уменьшается размер осаждающихся частиц молибдена, однако фактор разделения бинарной смеси водород-метан при этом меняется незначительно для мембран, полученных при температурах осаждения 250ОС и 400ОС в диапазоне температур разделения от 580ОС до 650ОС (табл. 3). Таблица 2 Влияние температуры осаждения на глубину проникновения молибдена в поры подложки и размер частиц молибдена Параметр Глубина проникновения паров Мо(СО)6 в поры подложки, мкм Размер частиц молибдена, мкм 250ОС 400ОС 24±3 5±2 10±1 3±1 Таблица 3 Факторы разделения для смеси метан (50%)-водород. τ=2 c, степень отбора пермеата 0,3 Условия получения мембран tмемб.=250ОС, w=0,4 м/с, [Мо]=5%(масс.) tмемб.=400ОС, w=0,4 м/с, [Мо]=5%(масс.) Молибден-керамическая мембрана 580ОС 650ОС Молибден-углеродная мембрана 580ОС 650ОС 3,0 4,7 3,0 5,0 3,9 5,1 4,4 5,3 В четвертой главе представлены результаты исследования полученных мембран в условиях дегидрирования пропана. Для выявления роли природы пористой подложки, содержания молибдена и условий дегидрирования (температуры, состава исходной смеси, времени контакта) исследования проводили на измельченных мембранах (диаметр частиц менее 2 мм) в проточном реакторе (диаметр 14 мм), в диапазоне температур от 580ОС до 650ОС. В предварительных опытах для этого реактора были установлены границы кинетической области дегидрирования пропана. Сопоставление мембран с различными по химической природе пористыми подложками было 11 мической природе пористыми подложками было обусловлено различным влиянием последних на дегидрирование пропана, о чем было известно из различных публикаций. Влияние содержания молибдена в измельченных молибден-керамических и молибден-углеродных мембранах (рис. 6) подтвердило, что эти мембраны обладают каталитическим эффектом. Этот эффект проявляется в увеличении степени превращения пропана и селективности по пропилену при возрастании содержания молибдена в образцах при прочих равных условиях. На измельченных молибден-углеродных мембранах степень превращения пропана оказалась выше, а их селективность по пропилену несколько ниже, чем на молибден-керамических во всем интервале исследованных температур. Однако в мембранном реакторе, где на мембранах происходит перераспределение продуктов, степень превращения пропана и селективность по пропилену оказались на молибден-углеродных мембранах выше, чем для молибден- 100 100 75 75 S, % Х, % керамических (рис. 7). 50 25 50 25 0 0 5 10 0 15 0 [Мо], %(мас.) 5 10 [Мо], %(мас.) 15 Рис. 6. Зависимость степени превращения пропана (Х, %) и селективности по пропилену (S, %) от содержания молибдена: ▲ - молибден-керамическая мембрана, ♦ - молибден-углеродная мембрана. t=580ОС, τ=2 c 12 100 75 75 S, % Х, % 100 50 25 25 0 570 50 590 610 630 0 570 650 590 O 610 630 650 O t, C t, C Рис. 7. Зависимость степени превращения пропана (Х, %) и селективности по пропилену (S, %) от температуры для различных типов подложки: ♦ - молибден-керамическая мембрана, × - молибден-углеродная мембрана. τ=2 с, [Мо]=5%(масс.) Для создания кинетической модели мембранного реактора с каталитически активной мембраной было проведено дегидрирование пропана на измельченной молибден-керамической мембране в обычном реакторе и с неизмельченной – в мембранном. Для уменьшения дезактивации мембран во всех экспериментах в исходной смеси поддерживали постоянное отношение водородпропан, равное 0,25. При этом варьировали температуру (580ОС-650ОС), время контакта, концентрацию пропана (при добавлении в смесь азота) в интервале от 20%(об.) до 80%(об.), содержание молибдена в мембранах. Долю отбора пермеата, равную 0,3 по отношению к ретанту, поддерживали неизменной. В указанном интервале температур могут протекать следующие реакции: k1 Дегидрирование пропана С3Н8 → С3Н6 + Н2 Гидрирование пропилена С3Н6 + Н2 → С3Н8 Крекинг пропана C3H8 → CH4 + C2H4 Деструкция пропилена C3H6 → 3C(сажа) + 3H2 k −1 k2 k3 13 На последнюю реакцию относили разницу в материальном балансе, которая не превышала 10%. Судя по составу продуктов, основной вклад в расходование пропана вносит обратимая реакция дегидрирования-гидрирования, поэтому на первом этапе кинетического моделирования остальными реакциями пренебрегали. Экспериментально был подтвержден первый порядок в обратимой реакции по пропану и содержанию молибдена в реакторе со слоем измельченной мембраны (рис. 8, 9). 0,0 0,25 -1 -1,0 k, c ln(Xp-X) 0,20 0,15 0,10 -2,0 0,05 -3,0 0,00 0 1 2 3 0 t, с 2 4 6 [Mо], %(масс.) Рис. 8. Зависимость логарифма разности равновесной и экспериментальной степеней превращения от времени контакта: ▲ - 20%(об.), ♦ - 40%(об.), ■ – 60%(об.), × - 80%(об.). [Мо]=5%(масс.), t=580ОС Рис. 9. Зависимость констант скорости реакции от концентрации молибдена: ♦ - k1, ■ – k -1. t=580ОС При описании процесса в реакторе со слоем измельченной мембраны, в кинетическую модель включили три дифференциальных уравнения, которые учитывают превращения по трем приведенным выше реакциям. Для всех реакций принимали первый порядок по пропану и по продуктам. Численное решение этой системы дифференциальных уравнений показало хорошее совпадение рассчитанных концентраций с экспериментальными ре14 зультатами для реактора с измельченной мембраной. Найденные значения энергии активации (137 кДж/моль) по порядку величины соответствовали найденной в предварительных опытах кинетической области . Система дифференциальных уравнений для реактора со слоем измельченной мембраны отличается от системы дифференциальных уравнений для мембранного реактора тем, что в последнюю включили коэффициенты К1, К2, К3, которые учитывают перераспределение компонентов реакционной среды на мембране (рис. 10). d[C3H8 ] − k1 × [C3H8 ] k −1 × [C3H6 ] × [H 2 ] k 2 × [C3H8 ] = + − , dτ K2 K1 × K 3 K2 d[C2 H 4 ] k 2 × [C3H8 ] d[C3H6 ] k1 × [C3H8 ] k −1 × [ C3H6 ] × [H 2 ] [C H ] = , = − − k3 × 3 6 dτ K2 dτ K2 K1 × K 3 K3 k1 = k н + k1,и × [Mo], k -1 = k н + k -1,и × [Mo], k 2 = k н + k 2 × [Mo], k3 = k н + k3 × [Mo], Kp = k1 , k1 = k1,и + k -1,и k −1 Рис. 10. Кинетическая модель дегидрирования пропана в мембранном каталитическом реакторе: [Н2], [СН4], [С2Н4], [С3Н6], [С3Н8] – концентрации веществ, (об.), k1, k2, k-1, k3, kн – константы скорости реакций, соответственно, дегидрирования и крекинга пропана, гидрирования пропилена, сажеобразования и некаталитической реакции, с-1, k1,и, k-1, и – истинные константы скорости прямой и обратной реакции дегидрирования, с-1, Кp – константа равновесия, [Мо] – содержание молибдена, %(масс.), К1, К2, К3 – коэффициенты, учитывающие перераспределение веществ на мембране При этом принимали, что процесс протекает только над мембраной, со стороны селективного каталитического слоя молибдена, т.е. там, где формируется состав ретанта, а изменение концентраций происходит как в результате химических превращений, так и в результате перераспределения (разделения) компонентов на мембране. Численное решение этой системы дифференциальных уравнений с энергией активации и с константами скоростей, которые были найдены из экспериментов с измельченной мембраной, дало удовлетворительное совпадение с ре- 15 зультатами полученными в мембранном реакторе при значениях параметров К1=1,79 (пропан), К2=2,07 (пропилен), К3=6,91 (водород) (рис. 11). Отношение этих констант K3 K и 2 по физическому смыслу соответствует факторам раздеK1 K1 90 90 80 80 70 70 60 60 C, %(об.) С, %(об.) ления для продуктов реакции и реагента, а по значению близко к ним. 50 40 50 40 30 30 20 20 10 10 0 0 0 1 2 3 0 t, с 1 2 3 t, c (а) (б) Рис. 11. Зависимость концентрации веществ от времени контакта в обычном (а) и в мембранном каталитическом (б) реакторах: ■ – пропан, × - пропилен, + - метан. Маркеры – экспериментальные результаты, линии – расчетные значения. [Мо]=5%(масс.), t=580ОС Таким образом, предложенная кинетическая модель открывает возможность использования ее для практических расчетов на основании определения констант скорости реакций, представленных выше, в реакторе с измельченной мембраной. При этом возможно независимое определение факторов разделения для продуктов реакции дегидрирования и реагентов, найденных для соответствующей мембраны. 16 ВЫВОДЫ 1. Показано, что использование реактора с "холодными" стенками, снабженного циркуляционным контуром позволяет повысить температуру осаждения до 400ОС и на порядок сократить расход исходного реагента во время получения мембран благодаря снижению температуры газовой среды до значений не превышающих 155ОС. При этом повышение температуры осаждения молибдена позволило уменьшить размер осаждающихся сфероидов с 10 мкм до 3 мкм, однако фактор разделения при этом не изменился. Увеличение линейной скорости обеспечило однородность слоя по длине и окружности мембраны. 2. Дегидрирование пропана на неорганических измельченных мембранах с каталитическим селективным слоем на основе молибдена показало, что повышение содержания молибдена до 15%(масс.) увеличивает степень превращения пропана и селективность по пропилену в исследованном интервале температур, концентраций реагента и времен контакта. 3. Дегидрирование пропана в мембранном реакторе показало, что происходит перераспределение реагента и продуктов реакции между ретантом и пермеатом, благодаря чему степень превращения и селективность в мембранном реакторе увеличиваются, например, для молибден-углеродной мембраны, при температуре 580ОС и τ=2 с с 23 до 40% и с 75 до 94%, соответственно. 4. Предложена кинетическая модель дегидрирования пропана в мембранном каталитическом реакторе, позволяющая рассчитывать значения концентраций веществ в ретанте в любой момент времени. Определены все кинетические параметры и значения констант скорости химических реакций. Полученные результаты могут быть использованы для проектирования пилотной установки. 17 По материалам диссертации опубликованы следующие работы 1. Стрельцов С.Г., Скудин В.В. Дегидрирование пропана на молибденкерамическом катализаторе: наблюдение кинетики // Тезисы докладов Всероссийской научной конференции "Переработка углеводородного сырья. Комплексные решения" (Левинтеровские чтения). Самара. 24-25 октября 2006. С.114 2. Стрельцов С.Г., Скудин В.В. Дегидрирование пропана на молибденкерамическом катализаторе: кинетика // Тезисы докладов Международной конференции по химической технологии ХТ' 07. Москва. 17-23 июня. 2007. Т.3. С.336 3. А.А. Мochalova, S.G. Streltsov, V.V. Skudin, E.M. Koltsova Research and modeling of process dehydrogenation of propane in a catalytic membrane reactor // 17th International Congress of Chemical and Process Engineering. 27-31 august 2006. Praha 4. Мочалова А.А., Стрельцов С.Г., Скудин В.В., Кольцова Э.М. Исследование и моделирование процесса дегидрирования пропана в каталитическом мембранном реакторе // Сборник трудов ХIХ Международной научной конференции "Математические методы в технике и технологиях" ММТТ-19. Воронеж. 2006. Т.9. С. 22 5. С.Г. Стрельцов, В.В. Скудин Получение каталитически активных неорганических мембран с селективным слоем на основе молибдена для дегидрирования пропана в мембранном каталитическом реакторе // Материалы Международной конференции "Перспективы развития химической переработки горючих ископаемых" (ХПГИ-2006). Санкт-Петербург. 12-15 сентября. 2006. С. 69 6. В.В. Скудин, С.Г. Стрельцов Получение мембран методом химического осаждения из газовой фазы в реакторе с "холодными" стенками // Серия. Критические технологии. Мембраны. №2 (34). 2007. С. 22-33 18 Автор выражает глубокую и искреннюю благодарность своему учителю и руководителю работы к.т.н., доценту Скудину В.В., д.х.н., профессору Бухаркиной Т.В., д.х.н., профессору Дигурову Н.Г., а также всем, кто оказывал содействие при выполнении работы. Заказ № Объем п.л. Тираж 80 экз. ООО "Петроруш" ул. Палиха, д. 2 а, комн. 12, подъезд №2 с 10:00 до 18:00, тел. 250-92-06 19