007606 - 1 - Данное изобретение относится к способу получения

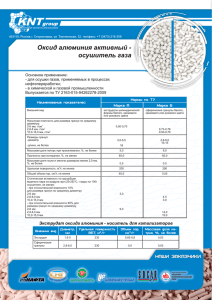

advertisement

007606 Данное изобретение относится к способу получения свободно текущих гранул метионина, пригодных для использования в качестве пищевой добавки для животных. Метионин используется в качестве пищевой добавки для животных, в частности, для жвачных животных и домашней птицы, и пригоден для производства животных белков. Метионин производится путем превращения нитрила метионина в амид метионина с последующим омылением амида. Получаемый продукт метионина является тонким порошком, и проблемой, с которой сталкиваются на производстве, является наличие статического электричества, создающего высокий риск взрыва. Чтобы преодолеть эту проблему, порошковый метионин перекристаллизовывают. Для этого в процесс включают дополнительную стадию. Перекристаллизованный метионин затем можно использовать в этой форме в качестве пищевой добавки. Альтернативные средства решения данной проблемы описаны в европейском патенте № 0992490, в котором порошковый метионин превращают в гранулы. Этот способ включает формирование экструдата из порошкового метионина и затем переработку экструдатов с получением по существу сферических частиц. ЕР-А-0992490 раскрывает способ производства гранул метионина для использования в корме для животных, который устраняет проблему пыли и неизбежного риска, связанного со статическим электричеством. Разработан способ получения гранул метионина, который непосредственно дает сферические гранулы метионина без необходимости дополнительной стадии обработки гранул для получения желаемой сферической формы. Соответственно данное изобретение представляет способ получения гранул метионина, причем данный способ включает: (а) формирование смеси порошка метионина, связующего средства и воды; (b) применение к смеси перемешивания с высокой степенью сдвига, с образованием тем самым гранул из указанной смеси; и (с) сушку указанных гранул. В способе данного изобретения устраняется необходимость формовать продукт. Также обнаружено, что полученные гранулы обладают благоприятными свойствами, которые делают их особенно удобными для включения в корм для животных, в частности, хорошей способностью к смешиванию. Для целей данного изобретения «порошок метионина» определяется как частицы метионина, из которых менее 40% частиц имеют размер более 150 мкм. В частности, предпочтительно, чтобы менее 10% частиц были размером более 150 мкм, и чтобы порошок имел объемную плотность от 300 до 500 кг/м3 и плотность порошка в контейнере, уплотненного при определенных условиях, составляет от 500 до 600 кг/м3. Способ данного изобретения включает первую стадию формирования смеси порошка метионина, связующего вещества и воды. Порошок метионина может использоваться, как есть, в твердой форме, или может использоваться в виде суспензии метионина в воде. Подходяще, смесь содержит от 30 до 82 вес.%, предпочтительно от 55 до 80 вес.% метионина. Подходящие связующие вещества для включения в смесь включают целлюлозы, например, микрокристаллическую целлюлозу, гидроксипропилметилцеллюлозу и карбоксиметилцеллюлозу; крахмал, например, природный, предварительно желированный и модифицированный крахмал/ гидроколлоидные камеди, например, ксантановую камедь, гуаровую камедь, камедь рожкового дерева и аравийскую камедь; поливиниловый спирт; поливинилпирролидон; сахара и сиропы cахаров, например, смесь олиго- и полисахаридов. Предпочтительным связующим веществом является крахмал или гидроколлоидная камедь, особенно ксантановая или аравийская камедь. Соответственно, связующее вещество присутствует в смеси в количестве от 0,3 до 10 вес.%, предпочтительно от 0,5 до 5 вес.%. Связующее вещество может быть добавлено в твердой форме или в жидкой форме, особенно в виде водного раствора. Вода может быть смешана с другими компонентами перед перемешиванием с высокой степенью сдвига или может быть добавлена во время смешивания с высоким усилием сдвига. Вода может присутствовать в смеси в количестве от 15 до 65 вес.%, предпочтительно от 15 до 40 вес.%. В смеси могут присутствовать дополнительные компоненты. К смеси может быть добавлено поверхностно-активное вещество. Подходящие поверхностно-активные вещества (ПАВ) включают неионные ПАВ, такие как сложные эфиры полиоксиэтиленсорбитана и жирных кислот 20 и 80 или анионные ПАВ, такие как додецилсульфонат натрия. ПАВ может присутствовать в количестве от 0 до 1,5 вес.%, предпочтительно от 0,1 до 1 вес.%. Некоторые соли, которые, как известно, обладают эффективным действием у животных, также могут присутствовать в смеси. Соль может быть добавлена в виде отдельного компонента перед перемешиванием с высокой степенью сдвига. Альтернативно, соль может присутствовать в виде примеси к метиониновому порошку и может гранулироваться с метиониновым порошком. В таком случае может использоваться порошок метионина непосредственно после способа производства, который может содержать смесь метионина и соли, причем соль образовалась одновременно во время стадии омыления. В частности, в порошке метионина могут присутствовать соли металлов группы I или II Периодической системы, например, натрия или калия, особенно натрия. Подходящими солями являются галогениды, такие как -1- 007606 хлорид натрия, сульфаты, такие как сульфат натрия, и метионинатная соль, такая как метионинат натрия. Подходяще, соль может присутствовать в смеси в количестве от 0 до 30%, предпочтительно от 10 до 20 вес.% по весу. Кроме того, могут также присутствовать активные питательные добавки, например, аминокислоты, такие как лизин, и витамины, такие как витамин А и витамин Е. Такие соединения могут присутствовать в смеси в количестве от 0 до 20 вес.%. Вторая стадия способа данного изобретения включает перемешивание с высокой степенью сдвига смеси для образования гранул. Перемешивание осуществляется с применением аппарата, который способен обеспечить необходимое перемешивание, например, смесителей с высоким усилием сдвига и высокоскоростные смесители, особенно, импеллерный смеситель, в котором смесь центрифугируется к стенкам камеры смесителя. Скорость смесителя будет зависеть от размера и объема смесителя. Приемлемо, когда смешивание осуществляется при скорости по меньшей мере 5 м/с, предпочтительно между 30 и 80 м/с. Эта стадия грануляции может осуществляться при комнатной температуре или при повышенной температуре, предпочтительно, при комнатной температуре. Полученные гранулы затем сушат, предпочтительно, с использованием сушилки с псевдоожиженным слоем при температуре до 150°С, предпочтительно между 20 и 150°С. Вышеназванные процессы осуществляются как непрерывный процесс или как периодический процесс. Гранулы, получаемые по этому процессу грануляции, имеют по существу сферическую форму и, таким образом, не требуют дополнительной обработки. Особое преимущество гранул, получаемых способом данного изобретения, состоит в том, что гранулы имеют объемную плотность, подобную плотности получаемых гранул корма для животных, в которые включаются гранулы метионина. Получаемые метиониновые гранулы проявляют хорошую смешиваемость с кормом для животных. В частности, было обнаружено, что способ данного изобретения обеспечивает гранулы метионина, имеющие объемную плотность по меньшей мере 0,6 г/см3, предпочтительно по меньшей мере 0,7 г/см3, причем это находится в тех же рамках, что и плотность гранул корма для животных. Таким образом, в соответствии с другим аспектом данного изобретения, представлены гранулы метионина, полученные, как указано выше, имеющие объемную плотность по меньшей мере 0,6 г/см3. Гранулы метионина подходяще имеют распределение размера частиц от 50 до 2000 мкм, предпочтительно от 100 до 1500 мкм, особенно от 200 до 1200 мкм, с менее 10% гранул размером менее 200 мкм, и менее 10% размером более 1000 мкм. Гранулы метионина, продуцируемые способом данного изобретения, подходяще содержат от 65 до 98% метионина, от 0,3 до 12% связующего вещества, менее 1% воды и от 0 до 1,7% ПВА по весу. Когда в смеси присутствует соль, отношение метионина к соли подходяще составляет от 0,7 до 1. В частности, обнаружено, что гранулы метионина, содержащие хлорид натрия, имеют объемную плотность, равную по меньшей мере 0,7 г/см3 и распределение размера частиц представляет от 100 мкм до 2000 мкм, предпочтительно от 400 до 1500 мкм. Гранулы метионина могут использоваться в качестве пищевой добавки для животных и, таким образом, в соответствии с дополнительным аспектом данного изобретения представлена композиция корма для животных, содержащая гранулы метионина, которым дано определение здесь ранее. Данное изобретение будет теперь проиллюстрировано со ссылками на последующие примеры. Примеры с 1 по 7 иллюстрируют получение гранул метионина по данному изобретению. Сравнительные примеры с А по D иллюстрируют получение гранул по известному способу. В примерах с 1 по 7 использовано следующее оборудование: смеситель Eryma Diosna объемом 30 л, сушилка с псевдоожиженным слоем Retsch TG-1. В сравнительных примерах с А по D использовано следующее оборудование: миксер Lodige объемом 5 л, экструдер Fuji Paudal DG-L1 (поток от 5 до 50 кг/ч), сушилка с псевдоожиженным слоем Retsch TG-1. Для оценки свойств гранул проводились следующие стандартные испытания: (1) Содержание воды: содержание воды определяли с помощью инфракрасного уравновешивания при 105°С до постоянного веса. (2) Размер гранул: размер гранул измеряли путем пропускания 100 г гранул через сита Retsch с диаметром отверстий 1,5 мм в течение 10 мин. (3) Объемная плотность и плотность уплотненного порошка: объемную плотность и плотность уплотненного порошка измеряли с помощью волюминометра (230 мл). (4) Коэффициент Карра, определяемый как: (Объемная плотность - плотность уплотненного порошка)/объемная плотность. (5) Коэффициент Дженике (Jenike) измеряли с помощью тестера потока, который представляет кольцевое напряжение сдвига Шульце (устройство стандартизированное RST-01.01 Dr Ing. Dietmar Schulze, Wolfenbuttel, Germany). Коэффициент Дженике определяется отношением основного напряжения при постоянном потоке к напряжению при свободном выходе. Гранулы метионина, как описано в -2- 007606 примерах с 1 по 7, были получены по следующей методике: Стадия (1). Порошковый метионин, связующее вещество и воду добавляли в смеситель, работающий при скорости перемешивания, равной 6 м/с. Перемешивание продолжалось в течение 10 мин. Стадия (2). Когда использовали ПВА, порошок ПВА растворяли в воде при перемешивании при комнатной температуре до получения гомогенного раствора. Раствор ПВА впрыскивали в смеситель, используя сопло, работающее при потоке жидкости между 3,6 и 10 кг/ч. Впрыскивание продолжали в течение 10 мин. Затем приводили в движение дробящую турбину на 30 мин. Стадия (3). Полученные гранулы сушили при 40°С в течение 60 мин. Пример 1. Порошковый метионин, крахмальное связующее средство, воду и ПВА использовали в следующих количествах. Таблица 1 Концентрация ПВА в воде составляла 0,8%. Отношение метионина к связующему веществу составляло 1%. Полученные гранулы имеют средний диаметр D50, равный 608 мкм с 10% <200 мкм и 10% >1 мм. Объемная плотность составляла 0,650 г/см3, плотность порошка в уплотненном состоянии составляла 0,720 г/см3, коэффициент Карра составлял 11% и коэффициент Дженике был равен 23. Пример 2. Процедуру из примера 1 повторяли, но связующее вещество вводили в виде смеси с ПВА в водном растворе со скоростью 4,6 кг/ч. Таблица 2 Концентрация ПВА в воде составляла 0,85%. Отношение метионина к связующему веществу составляло 1%. Полученные гранулы имели средний диаметр D50, равный 610 мкм с 13% менее 200 мкм и 5% больше 1000 мкм. Объемная плотность составляла 0,643 г/см3, плотность уплотненного порошка составляла 0,704 г/см3, коэффициент Карра составлял 9,5%. Пример 3. Методику из примера 1 повторяли, но изменяя количество крахмала и со следующими количествами компонентов. -3- 007606 Таблица 3 Концентрация ПВА в воде составляла 1%. Отношение метионина к связующему веществу составляло 2%. Полученные гранулы имели средний диаметр D50, равный 930 мкм с 1% <200 мкм и 40% >1 мм. Объемная плотность составляла 0,68 г/см3, плотность уплотненного порошка составляла 0,74 г/см3, коэффициент Карра составлял 8%. Пример 4. Методику из примера 1 повторяли, изменяя количество крахмала и со следующими количествами компонентов. Таблица 4 Концентрация ПВА в воде составляла 0,5%. Отношение метионина к связывающему веществу составляло 5%. Полученные гранулы имели средний диаметр D50, равный 1 мм с 1% <200 мкм. Объемная плотность составляла 0,626 г/см3, плотность уплотненного порошка составляла 0,678 г/см3, коэффициент Карра составлял 8%. Пример 5. Методику из примера 1 повторяли, но заменяя крахмал ксантановой камедью и со следующими количествами компонентов: Таблица 5 Концентрация ПВА в воде составляла 1%. Отношение метионина к связующему веществу составляло 1%. Полученные гранулы имели средний диаметр D50, равный 1 мм с 5% гранул менее 200 мкм. Объ-4- 007606 емная плотность составляла 0,610 г/см3, плотность уплотненного порошка составляла 0,670 г/см3, коэффициент Карра составлял 10%. Пример 6. Методику из примера 1 повторяли, изменяя количество крахмала и включая соль и со следующими количествами компонентов. Таблица 6 В этом примере соль, хлорид натрия, добавляли в смеситель с порошковым метионином и связующим веществом. Концентрация ПВА в воде составляла 1,2%. Отношение метионина к связующему веществу составляло 2,35%. Полученные гранулы имели средний диаметр D50, равный 430 мкм с 17% <200 мкм и 5% >1 мм. Объемная плотность составляла 0,716 г/см3, плотность уплотненного порошка составляла 0,770 г/см3, коэффициент Карра составлял 8%. Коэффициент Дженике составлял 16,5. Пример 7. Методику из примера 6 повторяли, изменяя количество соли и со следующими количествами компонентов. Таблица 7 Концентрация ПВА в воде составляла 1,2%. Отношение метионина к связующему веществу составляло 2,7%. Полученные гранулы имели средний диаметр D50, равный 570 мкм с 5% >1 мм и 11% <200 мкм. Объемная плотность составляла 0,774 г/см3, плотность уплотненного порошка составляла 0,817 г/см3, коэффициент Карра составлял 8%. Коэффициент Дженике составлял 24,5. Сравнительные примеры Гранулы метионина получали методом экструзии со следующими стадиями: Стадия (1). Связующее вещество растворяли при перемешивании в воде при комнатной температуре до тех пор, пока не получался гомогенный раствор (2% вес./вес.). Стадия (2). Температуру смесителя устанавливали равной 60°С. Порошковый метионин помещали в смеситель, работающий со скоростью перемешивания 2 м/с. Раствор связующего вещества, полученный на стадии (1), затем добавляли со скоростью 500 г/мин, и полученную смесь перемешивали до тех пор, пока не образовывалась паста. Затем пасту охлаждали до комнатной температуры. Стадия (3). Пасту помещали в экструдер, на который устанавливали решетку с размерами 0,7 мм. Экструдированный материал переносили в сушилку с псевдоожиженным слоем, где гранулы высушива-5- 007606 ли при комнатной температуре в течение 60 мин с последующей сушкой еще в течение 60 мин при 60°С. Сравнительный пример А. Сравнение с примером 1. Порошковый метионин, крахмальное связующее вещество и воду использовали в следующих количествах. Таблица А Концентрация крахмала в растворе составляла 3% вес./вес. 75% гранул имели распределение по размеру между 200 и 1000 мкм с 5% более 1000 мкм и 20% менее 200 мкм. Объемная плотность и плотность уплотненного порошка составляли 0,470 и 0,620 г/см3 соответственно. Коэффициент Карра составлял 15%. Сравнительный пример В. Сравнительный пример к примеру 4. Процедуру из сравнительного примера А повторяли, используя целлюлозное связующее вещество со следующими количествами компонентов. Таблица В Экструдер снабжали решеткой с отверстиями 1 мм, и концентрация целлюлозы в растворе составляла 11% вес./вес. 80% гранул имели распределение по размеру между 500 и 1600 мкм с 20% менее 500 мкм. Объемная плотность и плотность уплотненного порошка, как определено, составляли 0,420 и 0,530 г/см3 соответственно. Коэффициент Карра, как определено, составлял 26%. Сравнительный пример С. Сравнительный пример к примеру 5. Процедуру из сравнительного примера А повторяли, используя ксантановую камедь в качестве связующего вещества и со следующими количествами компонентов. Таблица С Концентрация ксантановой камеди в растворе составляла 1% вес./вес. -6- 007606 97% гранул имели распределение по размеру между 200 и 1600 мкм с 3% более 1600 мкм и 3% менее 200 мкм. Объемная плотность и плотность уплотненного порошка, как определено, составляли 0,540 и 0,610 г/см3 соответственно. Коэффициент Карра, как определено, составлял 13%. Сравнительный пример D. Сравнительный пример к примеру 7. Процедуру из сравнительного примера А повторяли с добавлением соли, хлорида натрия, и со следующими количествами компонентов. Таблица D Концентрация крахмала в растворе составляла 2% вес./вес. 60% гранул имели распределение по размеру между 200 и 1000 мкм с 26% более 1000 мкм и 14% менее 200 мкм. Объемная плотность и плотность уплотненного порошка, как определено, составляли 0,570 и 0,640 г/см3 соответственно. Коэффициент Карра, как определено, составлял 12%. Из этих примеров можно увидеть, что способ данного изобретения дает гранулы с большей объемной плотностью, чем способ экструзии. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения гранул метионина, включающий (а) формирование смеси порошка метионина, связующего вещества, выбранного из целлюлозы, крахмала, гидроколлоидной камеди, поливинилового спирта, поливинилпирролидона, сахара и сахарного сиропа, и воды; (b) перемешивание смеси с высокой степенью сдвига, с образованием гранул указанной смеси и (с) сушку указанных гранул. 2. Способ по п.1, в котором гранулирование осуществляют в смесителе с высокой степенью сдвига и высокой скоростью, при этом смесь центрифугируется к стенкам смесителя. 3. Способ по п.1 или 2, в котором порошок метионина характеризуется тем, что имеет объемную плотность, равную от 300 до 500 кг/м3, и плотность уплотненного порошка от 500 до 600 кг/м3, а распределение частиц по размеру, при котором по меньшей мере 40% частиц метионина имеют размер более 150 мкм. 4. Способ по любому одному из предшествующих пунктов, в котором смесь содержит от 30 до 82 вес.% порошка метионина, от 0,3 до 10 вес.% связующего вещества и от 15 до 65 вес.% воды. 5. Способ по любому одному из предшествующих пунктов, в котором смесь дополнительно включает поверхностно-активное вещество, выбранное из неионных поверхностно-активных веществ и анионных поверхностно-активных веществ. 6. Способ по любому одному из предшествующих пунктов, в котором смесь дополнительно содержит соль металла из группы I или II Периодической системы. 7. Способ по п.6, в котором соль является хлоридом натрия или метионинатом натрия. 8. Способ по любому одному из предшествующих пунктов, который осуществляют непрерывно или периодически. Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2/6 -7-