Окислительное дегидрирование спиртов

advertisement

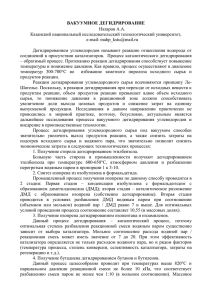

2 Федеральное агентство по образованию МОСКОВСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ ТОНКОЙ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ им. М.В. ЛОМОНОСОВА Кафедра Химии и технологии основного органического синтеза И.В. Ошанина Методические указания по выполнению лабораторной работы «Окислительное дегидрирование спиртов» Лабораторный практикум по курсу: «Методы исследования химико-технологических процессов» УДК 541.128.13, 547.263 И.В. Ошанина, «Методические указания по выполнению лабораторной работы «Окислительное дегидрирование спиртов», М. МИТХТ, 2006 с. Рецензенты: - заведующий кафедрой ОХТ, д.х.н., проф. Брук Л.Г. Методическое пособие предназначено для студентов, обучающихся по курсу «Методы исследования химикотехнологических процессов». Оно может быть полезно для магистров 5-го курса дневной формы обучения, обучающихся по направлению магистратуры: 550800 «Химическая технология и биотехнология» (магистерские программы:550809 «Химия и технология основного органического синтеза» и 550819 «Теоретические основы химической технологии») и инженеров 5-го курса, обучающихся по специальности: 250100 «Химическая технология органических веществ» (специализация: 250101 «Технология основного органического и нефтехимического синтеза»). В первой части пособия рассмотрены процессы получения продуктов основного органического синтеза методом окислительного дегидрирования. Во второй части – лабораторные методики изучения процесса окислительного дегидрирования изопропилового спирта, методики анализа продуктов, расчета показателей процесса. © МИТХТ им. М.В.Ломоносова, 2006 г. Москва 2006 4 3 Наряду с преимуществами процессы окислительного ВВЕДЕНИЕ Для получения ряда продуктов основного органического синтеза – продуктов, получаемых в результате реакции дегидрирования - используют процессы окислительного дегидрирования. При проведении процессов окислительного дегидрирования в реакционную смесь добавляют кислород (воздух). Замена процессов дегидрирования процессами окислительного дегидрирования имеет ряд преимуществ. Это связано с тем, что при введении кислорода изменяется механизм процесса. В общем случае механизм процессов окислительного дегидрирования включает следующие стадии: - хемосорбция кислорода на поверхности катализатора; - взаимодействие субстрата с хемосорбированным кислородом. В качестве примера подтверждающего этот механизм можно привести процесс окислительного дегидрирования дегидрирования имеют и свои недостатки. недостаток – использование потенциально взрывоопасных смесей (смеси органических веществ с кислородом). Поэтому необходимо на основании данных о концентрационных пределах взрываемости выбрать соотношения компонентов в исходных реакционных смесях, позволяющие работать либо при недостатке органического субстрата, либо при его избытке (содержание органического субстрата должно быть либо выше верхнего, либо ниже нижнего концентрационного предела). Рассмотрим некоторые промышленные 1. Использование окислительного дегидрирования в процессах получения продуктов основного органического синтеза 1.1. Получение формальдегида из метанола катализатора. Для в отсутствии кислорода процесс процессы основного органического синтеза. метанола, который проводят с использованием серебряного Так, Главный производства формальдегида из метанола разложения метанола практически не идет даже при высокой используют два метода получения, которые различаются температуре. Метанол плохо адсорбируется на металлическом соотношением исходных компонентов (для смеси метанол - серебре [1]. Серебро становится активным катализатором воздух пределы взрывоопасности составляют 6,7-36,5 об %): только в присутствии кислорода. 6 5 1. Дегидрирование или окислительное дегидрирование формальдегида (37-42 вес %). Выход формальдегида – 92 %, метанола (содержание метанола в исходной смеси селективность выше 98%. Побочные продукты СО и СО2. В выше 36,5 об %); процессе может образовываться муравьиная кислота [2]. 2. Окисление метанола (содержание метанола в исходной Отходящие газы смеси меньше 6,7 об %)[2]. количества водорода Процесс окислительного дегидрирования проводят в протекании двух присутствии серебряных или медных катализаторов. Оптимальная температура процесса 600-7200С. Процесс проводят в адиабатическом реакторе. При температуре 6006500С степень конверсии метанола неполная, поэтому необходим рецикл метанола. Практически полную конверсию дегидрирования и и содержат воды, что реакций – экзотермического значительные свидетельствует о эндотермического окислительного дегидрирования спирта: СН3ОН → НCHO + H2 ΔH= +20,4 ккал/моль (1) СН3ОН + 0,5О2 → НCHO + H2O ΔH= - 37,4 ккал/моль (2) метанола получают при повышении температуры до 6897200С и разбавлении всегда реакционной смеси водяным паром. Для сбалансирования процесса по тепловому эффекту, то Кроме того, пар снижает образование сажи на поверхности и есть проведения процесса с небольшим экзотермическим увеличивает счет эффектом, превращение метанола в формальдегид на 55% предотвращения спекания слоев серебра. Срок непрерывной проводят через стадию окисления и на 45% через стадию службы катализатора колеблется от 2-3 до 18-24 месяцев[3], дегидрирования [4]. срок службы катализатора за после чего его можно легко регенерировать без потерь Для процесса окислительного дегидрирования, серебра (электролитическое растворение серебра на аноде и протекающего в присутствии серебра или меди, был его выделение на катоде) [2]. предложен следующий механизм [1]: Горячие направляют ректификации реакционные в абсорберы получают газы с быстро водой. охлаждают, и После процесса концентрированный раствор 7 8 СН3ОН(газ) + О(адс) → СН3О(адс) + ОН(адс) Степень конверсии метанола составляет 95-99%, СН3ОН(газ) + ОН(адс) → СН3О(адс) + Н2О(газ) селективность образования формальдегида 91-94%. Побочные 2СН3О(адс) → 2СН2О (адс) + 2Н(адс) продукты СО, СО2 и муравьиная кислота [2]. Преимущества процесса окисления перед процессом СН2О (адс) → СН2О (газ) окислительного 2Н(адс) → Н2(газ) Этот механизм показывает, что реакции окислительного дегидрирования и дегидрирования не являются отдельными процессами, идущими на различных центрах, - они взаимно связаны. Процесс окисления метанола проводят при использовании молибденоксидных катализаторов (смесь MoO3 (81-82%), Fe2O3 (18-19%), возможны добавки Cr2O3 или CoO). Срок службы катализатора около двух лет[2]. В промышленном процессе пары метанола с избытком воздуха пропускают через слой катализатора. Процесс проводят в трубчатом реакторе. Тепло реакции отводится при помощи жидкости, прокачиваемой через межтрубное пространство. Температура реактора 350-4500С. Реакционные газы охлаждают до 1000С и направляют в барботажную колонну с водой. Получаемый раствор содержит от 37 до 50% вес формальдегида (новые разработки фирмы Nippon Kasei позволяют получать 55% раствор формальдегида). дегидрирования – более высокая селективность процесса (низкий расходный коэффициент по сырью) и более высокая концентрация формальдегида в готовом продукте (в формалине, получаемом в присутствии серебряного катализатора, содержится много метанола и муравьиной кислоты). Главные недостатки процесса окисления обусловлены затратами на перекачку большого количества воздуха, а также необходимостью очистки большого количества отработанного воздуха от примесей СН2О, что требует применения специальных методов [4]. Оба метода получения формальдегида используются в промышленности. 1.2. Получение ацетальдегида из этанола Ацетальдегид из этанола можно получать двумя способами: - каталитическим дегидрированием этанола с использованием серебряных или медных катализаторов (3); окислительным дегидрированием серебряного катализатора (4) с использованием 9 10 ΔH= +16,4 ккал/моль (3) С2Н5ОН→ СН3СНО + Н2 странах Западной Европы. В последнее время интерес к этому процессу возобновился в связи с возможностью получения С2Н5ОН +0,5О2 → СН3СНО + Н2О ΔH= −44,7 ккал/моль дешевого этилового спирта из растительных отходов[2]. (4) В качестве катализатора процесса дегидрирования этанола (3) обычно используют медь с добавками цинка, кобальта или хрома. Температуру процесса поддерживают на уровне 2703000С, так чтобы степень конверсии этанола составляла 3050%. Селективность образования ацетальдегида - 85-95%. В качестве побочных альдегид, продуктов этилацетат, высшие образуются спирты кротоновый и этилен. 1.3. Получение ацетона из изопропилового спирта Ацетон из изопропилового спирта можно получать в процессе окислительного дегидрирования (5) при температуре 400- 6000С. В качестве использовать для процессов гидрирования без дополнительной очистки. серебряного процесса (СH3)2CHOH + 0,5О2 → (CH3)2CO + H2O ΔH= − 44,7 ккал/моль (5) Другой более предпочтительный вариант получения ацетона из изопропанола - процесс дегидрирования (6). В Процесс окислительного дегидрирования (4) проводят в присутствии этого используют серебро или медь. Образующийся в процессе водород достаточно чистый и его можно катализатора катализатора, через который пропускают смесь паров этанола и воздуха, нагретую до температуры 450-5500С. Процесс ведут при давлении 3 атм. качестве катализатора процесса используют ZnO. (СH3)2CHOH → (CH3)2CO + H2 Температура - 300-4000С. ΔH= +13,2ккал/моль (6) При проведении процесса в Температуру процесса регулируют количеством подаваемого газовой фазе селективность ~ 90%, конверсия изопропанола ~ в систему воздуха. 98% (данные фирмы Standard Oil). Для проведения процесса На сегодняшний день основной промышленный способ получения ацетальдегида окисление этилена. Технологии получения ацетальдегида из этанола сохранились в некоторых также используют медный или медь-цинковый катализаторы (температура 5000С, 3 атм). В процессе, разработанном фирмой IFP, дегидрирование проводят в жидкой фазе. Катализатор процесса - мелко 11 измельченный никель 12 Ренея или хромат меди, Конверсия изопропанола в этом процессе составляет ~15%, суспензированные в высококипящем растворителе (~1500C). селективности образования Н2О2 и ацетона 87% и 93% Эта технология использовалась на 4 заводах (1991 г) [2]. соответственно. Процесс получения ацетона из изопропилового спирта использовался до тех пор, пока не был вытеснен более Это промышленный метод получения пероксида водорода [2]. Образующийся ацетон можно гидрировать, и возвращать в рецикл. эффективным процессом – совместным получением фенола и ацетона из изопропилбензола (кумольный метод). Так, например, в 1970 г примерно половину ацетона в США получали из изопропилового спирта. В 90-х годах потребности в ацетоне резко сократились. Поэтому в Японии предусматривающая рецикл разработана технология, ацетона, получаемого кумольным методом: ацетон гидрируют в изопропиловый спирт; изопропиловый спирт дегидратируют в пропилен; пропилен возвращают на стадию алкилирования бензола[5]. 1.4. Получение стирола Один из промышленных методов получения стирола – дегидрирование этилбензола в присутствии железо-оксидных катализаторов. пероксида водорода (Фирмы Shell и Du Pont). окисление изопропанола кислородом Радикальное проводят 0 при температуре 90-140 С и давлении 3-4 атм в соответствии с уравнением: ΔH = −28,2ккал/моль (7) 550-6200С. Для водяного пара. Степень конверсии этилбензола - 60-65%, селективность образования стирола выше 90%. С6Н5СН2СН3(г) → С6Н5СН=СН2(г) + Н2(г) ΔH = + 28,1 ккал/моль (8) Процесс окислительного дегидрирования проводят в присутствии катализатора - оксиды V, Mg и Al. Степень конверсии этилбензола повышается до 90%, селективность образования стирола ~95%[2]. Другие (СН3)2СНОН(ж) + О2 → (СН3)2СО(ж) + Н2О2(ж) процесса смещения равновесия процесс проводят в присутствии Другой пример процесса окислительного дегидрирования - жидкофазное окисление изопропанола для получения Температура катализаторы процесса окислительного дегидрирования - фосфаты Ce/Zr, Zr или щелочноземельные металлы/Ni. 14 13 По технологии фирмы Houndry одностадийный процесс Технология процесса окислительного дегидрирования отрабатывается на пилотной установке фирмой UOP. дегидрирования бутана 1.5. Получение бутадиена из фракции С4 (бутан, бутен) Один из методов получения дегидрирования бутан-бутеновой бутадиена фракции, алюмохромовых катализаторов при температуре 600-6200С и давлении 0,2-0,4 атм. Катализатор необходимо - процесс регенерировать через несколько минут путем продувания получаемой воздуха и выжигания образовавшегося кокса. Степень конверсии бутана 20%, селективность образования бутадиена пиролизом и крекингом нефтепродуктов. + проводят в присутствии оксидных + H2 ΔH=+30ккал/моль (9) 50-55%. Между стадиями дегидрирования и регенерации катализатор вакуумируют для удаления реакционной смеси [3]. Процесс дегидрирования бутена (фирма Dow) проводят в + H2 + ΔH=+26ккал/моль (10) присутствии кальцийникельфосфатных катализаторов с добавками Cr2O3 при температуре 600-6750С давлении 1 атм. Для получения хороших показателей процесса необходимы следующие условия: - высокая температура процесса 600-7200С (при более высокой температуре идут реакции изомеризации и крекинга); - небольшое время контакта и селективный катализатор; - уменьшение парциального давления реагентов (за счет введения водяного пара или проведения процесса при пониженном давлении). Для поддержания необходимой температуры в реактор подают перегретый пар (соотношение Н2О:бутен 20:1). Степень превращения бутена около 50%, селективность образования бутадиена около 90%. Через каждые 15 минут работы катализатор необходимо регенерировать в течение 11 минут [2]. Фирмы Shell, дегидрирования Phillips бутана железохромовые катализаторы. для проведения используют процесса оксидные 16 15 Процесс окислительного дегидрирования фракции С4 Например, фирма Shell на заводе во Франции использует – более эффективен для получения бутадиена. Для процесса йод (процесс “Idas”). используют смешанные оксидные катализаторы, содержащие н-С4H10 + 2I2 висмут-молибден или олово-сурьму. Введение кислорода практически полностью смещает равновесие реакции вправо, что позволяет снизить температуру процесса. Кроме того, введение кислорода облегчает дегидрирование за счет связывания аллильного По технологии фирмы Phillips процесс окислительного дегидрирования н-бутенов проводят при температуре 480- 6000С. Степень конверсии бутена - 75-80%, селективность образования - 88-92%. Это промышленный процесс, важно создание надежных методов рециркуляции йода, стоимость которого в десятки раз превышает стоимость бутадиена. HI в зоне реакции можно связывать оксидами или гидроксидами щелочных металлов, а Фирма Petro-Tex процесс окислительного дегидрирования проводит использованием при температуре гетерогенных 550-6000С с катализаторов (преимущественно железо с добавками цинка, магния или марганца). Селективность образования бутадиена составляет 93%, степень конверсии - 65%. способы удаления водорода В настоящее дегидрированием время или методы получения окислительным бутадиена дегидрированием фракции углеводородов С4 теряют свою актуальность (в 1985г менее 3% бутадиена получали этими методами). Основной способ получения бутадиена на сегодняшний день используемый фирмой Phillips с 1976 г. Другие этом затем регенерировать йод кислородом. водорода. бутенов При C4H6 + 4HI и смещения равновесия процесса дегидрирования - введение галогенов. – выделение его из фракции С4, получаемой при крекинге и пиролизе нефтяных фракций в процессе получения этилена. 17 2. Практическая часть Цель лабораторной работы – исследование процесса окислительного дегидрирования изопропилового спирта. Катализатор процесса: серебро, нанесенное на носитель (пемза, силикагель) Основные реакции, протекающие в системе: окислительное дегидрирование спирта (СН3)2СНОН + 0,5 О2 → (СН3)2СО + Н2О χ1 (2.1) χ2 (2.2) (СН3)2СНОН + 4,5 О2 → 3СО2 + 4Н2О χ3 (2.3) (СН3)2СНОН + 3О2 → χ4 (2.4) χ5 (2.5) (СН3)2СНОН + 1,5 О2 → СН4 + СН3СООН χ6 (2.6) дегидрирование спирта (СН3)2СНОН → (СН3)2СО + Н2 Побочные реакции: 3СО + 4Н2О (СН3)2СНОН → СН2=СНСН3 + Н2О Перед проведением работы термодинамический расчет благоприятные протекания для целесообразно стехиометрический и нужно провести определить условия, реакции провести анализ системы 2.1. Также формализованный (реакции 2.1-2.6): составить стехиометрическую матрицу; записать уравнение состояния (в матричном виде); найти количество ключевых 13 11 14 6 1 5 3а 4 7 10 В канализацию В вытяжную вентиляцию 12 0 3 2 Рисунок 1. Схема установки 1 4 3 2 9 8 Охлаждающая вода 19 20 веществ; выбрать ключевые вещества, получить уравнения 2.2. Методика проведения опыта для расчета числа молей неключевых веществ. Сборка экспериментальной установки. 2.1. Описание установки В кварцевый реактор необходимо загрузить 15 мл Процесс окислительного дегидрирования проводят в кварцевом реакторе с полкой для катализатора. Установка для проведения процесса, состоит из следующих частей (рис. 1): 1. Бюретка для подачи спирта; 2. Дозирующий микронасос; часть реактора. Нижнюю и верхнюю части заполняют загрузки катализатора, реактор аккуратно вставляют в электропечь, и закрепляют при помощи лапок на лабораторном штативе. 5. Испаритель; Затем собирают установку в соответствии со схемой 1. 6. Кварцевый реактор с холодильником; а) Система охлаждения реакционной смеси: Электропечь; - 8. Приемник для конденсата; к отводам сепаратора и холодильника присоединяют резиновые 9. Склянки Дрекселя; шланги, при помощи которых охлаждающую воду подают 10. Газосчетчик; для (примерно в середине), то катализатор засыпают в среднюю После 4. Реометр; 11. Прибор расположен в зоне постоянной температуры электропечи измельченным кварцем. 3. Компрессор; 7. катализатора. Так как слой катализатора должен быть автоматического регулирования температуры электропечи; 12., 13. –Латры; 14. Термопара для измерения температуры испарителя а) из водопроводного крана в сепаратор, б) из сепаратора в холодильник, в) из холодильника отводят отработанную воду в канализацию. б) Система подачи изопропилового спирта: 21 - 22 проверяют правильность соединения бюретки с - перед включением установки необходимо проверить микронасосом; - наличие термопар в реакторе и испарителе. при помощи соединительных шлангов собирают линию подачи спирта из микронасоса в испаритель и из испарителя в реактор. После проверки правильности сборки установки можно приступать к проведению опытов. 2.3. Пуск установки и выход на стационарный режим в) Система подачи воздуха: - проверяют правильность соединения компрессора, При пуске установки необходимо: реометра и испарителя. - отсутствие воздушных пробок в линии подачи спирта); г) Система отвода газообразных продуктов: - соединяют отвод газообразных продуктов из реактора - попадания раствора гидроксиламина солянокислого в - при помощи газового счетчика, скорость подачи воздуха регулируют при помощи системы зажимов на - резиновым шлангом соединяют склянки Дрекселя с линии подачи воздуха; газовым счетчиком; проверяют правильность присоединения линии - газов в вытяжной шкаф; на линии отвода газообразных в журнал высоту столбика реометра, включить подачу охлаждающей воды в рубашки холодильника и сепаратора; продуктов устанавливают газовый пробоотборник. записать соответствующую требуемому расходу; выхода газов из газового счетчика к линии сброса - включить компрессор и установить требуемый расход воздуха: количество подаваемого воздуха определяют склянки Дрекселя соединяют «навстречу друг другу» (см. схему); - залить 50 мл раствора гидроксиламина солянокислого в одну из склянок Дрекселя; с двумя склянками Дрекселя (для предотвращения шланги, залить в бюретку изопропиловый спирт (проверить - включить нагрев электропечи (включить латр и прибор, регулирующий температуру в печи); д) Система электрообогрева реактора и испарителя: - задать температуру электропечи; 24 23 - включить нагрев испарителя; можно судить по постоянству скорости выделения газа и его - после нагрева реактора и испарителя включить дозатор состава. Таблица и начать подачу спирта в испаритель; - проверить скорость подачи воздуха в систему: высота столбика реометра должна соответствовать полученному ранее значению (если высота столбика изменилась, то необходимо повторно отрегулировать 1. Пример таблицы записи экспериментальных данных Вре мя, мин Показа ния реомет ра, мм Т1., 0 С Т2., 0 С ΔVспирта, мл за 5 мин Уровень спирта в бюретке, мл расход воздуха при помощи системы зажимов); - для добиться стационарной работы установки. где Показа ния газосче тчика, л ΔVгаза, л за 5 мин Т1 – температура реактора, Т2 – температура испарителя. 2.4. Контроль за режимом работы установки 2.5. Проведение опыта В ходе опыта через каждые 5 минут измеряют и записывают в журнал в форме нижеприведенной таблицы следующие показания: уровень спирта в бюретке, показания газосчетчика, температуру в реакторе и испарителе, высоту После выхода процесса на стационарный режим начинают балансовый опыт. Для этого необходимо: - бюретке; столбика реометра. Полученные данные используют для расчета скорости подачи спирта и скорости образования - проведения опыта заменить приемник с конденсатом на чистую предварительно взвешенную колбу; газообразных продуктов. Для записать показания газового счетчика и объем спирта в в стационарном режиме - заменить раствор гидроксиламина солянокислого в склянке Дрекселя. необходимо поддерживать постоянными температуру в реакторе и испарителе, скорость подачи реагентов (спирта и Все эти операции нужно провести максимально быстро. воздуха). О стационарном режиме работы катализатора В ходе показания опыта приборов, продолжают а также регулярно записывать анализируют состав 25 образующегося газа при 26 помощи газоадсорбционной хроматографии. Продолжительность опыта составляет 40-90 мин (по указанию преподавателя). Для завершения опыта повторяют следующие операции: - записывают показания газового счетчика и объем спирта в бюретке; - меняют приемник конденсата; - заменяют раствор гидроксиламина солянокислого в склянке Дрекселя. Все эти операции также проводят максимально быстро. 2.6. Остановка системы После завершения экспериментальной работы установку выключают: - выключают дозатор подачи спирта; - через 5-10 мин отключают электрообогрев испарителя и электропечи; - выключают компрессор; - закрывают кран подачи охлаждающей воды в холодильник и сепаратор. 2.7. Техника безопасности После этого либо меняют условия проведения опыта, либо выключают установку. После проведения опыта взвешивают конденсат и определяют жидкостной его состав при помощи газо- хроматографии. При помощи кислотно- Перед запуском правильность сборки установки установки, смазкой и притереть все необходимо проверить промазать вакуумной шлифы, проверить правильность основного титрования (см. оксимный метод) определяют подключения установки к линии сброса газообразных количество раствором продуктов в вытяжной шкаф. При проведении работы нужно данные соблюдать осторожность, не оставлять на столах открытые используют для расчета материального баланса и показателей колбы с продуктами реакции. Изопропиловый спирт, а также процесса. продукты гидроксиламина ацетона, поглощенного солянокислого. Полученные реакции окислительного дегидрирования раздражают глаза, верхние дыхательные пути. В ходе работы контролировать все параметры. При возникновении неполадок (нарушение герметичности, 27 28 искрение латров или обмоток и т.д.) немедленно поставить в газов: водород, воздух, СО2. Необходимость использования известность преподавателя или лаборанта. для анализа СО2 отдельной колонки с активированным углем связана с тем, что при разделении смеси на двух 2.8. Методика анализа продуктов последовательных колонках γ-Al2O3 и активированный уголь, 2.8.1. Хроматографический анализ СО2 поглощается в первой колонке. Содержание кислорода, азота и монооксида углерода 2.8.1.1. Газоадсорбционная хроматография определяют на колонке (длина – 3 м, диаметр – 3 мм) Анализ содержания водорода и пропилена в газовой смеси заполненной молекулярными ситами Х13 (размер фракции проводят методом газоадсорбционной хроматографии на 0,25-0,5 мм). Температура колонок - 400С, ток детектора - приборе ЛХМ-8МД. Разделение газов происходит на двух 80мА. Газ носитель – аргон. Порядок выхода газов: водород, последовательно соединенных колонках. Длина каждой кислород, азот, СО. колонки 3 м, диаметр 3 мм. Первая колонка заполнена γ-Al2O3 (фракция 0,25-05 углеводородных мм) газов. и служит Вторая для разделения 2.8.1.2. Газожидкостная хроматография разделения заполнена Анализ состава конденсата проводят на хроматографе активированным углем. Температура колонок - 1300С, ток ЛХМ-80. Разделение веществ происходит на колонке (длина – детектора - 70 мА. Газ носитель – аргон. Порядок выхода 3 м, диаметр – 3 мм), заполненной насадкой - 10% газов:1) суммарный пик; 2) пропилен; 3) водород; 4) воздух. полиэтиленгликоля-600 Содержание диоксида углерода в газовой смеси колонок – 1000С, на полихроме-I. температура Температура испарителя – 1400С, определяют на хроматографе ЛХМ-8МД. Разделение газа температура детектора - 1200С, ток детектора – 150 мА. происходит в колонке (длина – 3 м, диаметр – 3 мм), Порядок выхода веществ: ацетон, изопропиловый спирт, вода. заполненной активированным углем АР-3. Температура Концентрации указанных веществ определяют методом 0 0 разделения - 140 С, температура детектора – 160 С, ток детектора - 70 мА. Газ носитель – аргон. Порядок выхода внутренней нормализации по формуле: 30 29 Ci = H i K i Mi некоторую кислотность, то в расчете необходимо учитывать N Σ H i K i Mi это количество HCl. Для этого проводят параллельное i=1 титрование 10 мл исходного раствора гидроксиламина где Сi- концентрация i вещества, % масс; солянокислого (холостое титрование). Hi – высота пика i компонента; Ki – калибровочный коэффициент; 2.9. Методика расчета результатов эксперимента Мi - масштаб. На первом этапе нужно рассчитать материальный баланс 2.8.2. Определение ацетона оксимным методом процесса (сопоставить потоки продуктов и реагентов на входе Так как часть образовавшегося в процессе дегидрирования ацетона не конденсируется в холодильнике и уносится потоком воздуха, то выходящую из реактора газо-воздушную смесь барботируют через раствор гидроксиламина солянокислого. Ацетон взаимодействует с гидроксиламином с выделением HCl в соответствии с уравнением (2.7) (СH3)2C=O + NH2OH•HCl = (CH3)2C=NOH + HCl + H2O и выходе из реактора). Ошибка эксперимента может достигать 5% отн. Для расчета материального баланса определяют объем и массу изопропилового спирта (ρ20ИПС= 0,7851 г/мл [6]), поданного в реактор в ходе опыта. Объем подаваемого в ходе опыта воздуха определяют на основании показаний реометра и результатов предварительной калибровки последнего. (2.7) Массу входящего воздуха определяют после приведения Количественный анализ ацетона проводят путем отбора объема воздуха к нормальным условиям (Т=273К и Р=760 проб (по 10 мл) из склянки Дрекселя и их титрованием 1 М мм.рт. ст). Далее определяют объем выходящего из реактора раствором щелочи в присутствии индикатора бром-фенола газа, приводят его к нормальным условиям и на основании синего. Кислый раствор в присутствии индикатора окрашен в результатов газоадсорбционной хроматографии определяют желтый цвет, щелочной раствор имеет фиолетовую окраску. количества Титрование монооксида углерода, кислорода и азота. При составлении щелочью проводят до появления голубой окраски. Так как исходный раствор гидроксиламина имеет водорода, материального баланса пропилена, также диоксида учитывают углерода, количество 31 ацетона, поглощенное 32 раствором гидроксиламина солянокислого. зависимости используют для определения оптимальных условий проведения процесса окислительного На следующем этапе анализируют состав конденсата и рассчитывают Полученные показатели процесса: дегидрирования изопропилового спирта. селективности Для более полного анализа экспериментальных данных образования основных продуктов - ацетона и водорода по можно рассчитать количество изопропилового спирта и изопропиловому спирту, а также селективности образования кислорода, которые должны были быть израсходованы на побочных продуктов пропилена и оксидов углерода. При этом образование всех идентифицированных продуктов исходя из нужно учитывать, что ацетон образуется как по реакции стехиометрии вышеперечисленных реакций. окислительного дегидрирования (2.1.), так и по реакции дегидрирования (2.2.). Количество молей ацетона, образовавшихся в реакции дегидрирования (реакция 2.2), равно количеству молей ΔnИПС=nац +1/3nСО2 + 1/3nСО +nС3Н6 + nСН4 ΔnО2=1/2nац –1/2 nН2 + 3/2nСО2 + nСО + 3/2nСН4 Эти изменения числа молей спирта и кислорода должны соответствовать экспериментально найденным величинам. водорода. nацдег= nH2 Аналогичный анализ можно провести и для воды: Остальной ацетон, образуется по реакции окислительного При образовании всех продуктов реакции должно было образоваться количество воды, которое рассчитывается по дегидрирования: формуле: nацок= nацΣ - nацдег Соответственно, рассчитывают селективность образования ацетона по реакциям 2.1 и 2.2. Показатели процесса используют Это количество воды также должно соответствовать для построения зависимостей, характеризующих работу катализатора при изменении: температуры реакции, ΔnН2О=nац –nН2 + 4/3nСО2 + 4/3nСО + nС3Н6 скорости подачи изопропиловой спирта, соотношения спирта и кислорода. количеству воды, определенному экспериментальным путем. Результаты лабораторной работы необходимо оформить в виде отчета и защитить в ходе личного собеседования с преподавателем. 33 Отчет о лабораторной 34 работе должен СОДЕРЖАНИЕ содержать следующие разделы: - литературный обзор; Введение - постановка задачи; 1. - методики проведения экспериментальной работы; - полученные результаты; - обсуждение полученных результатов; - выводы; - список использованной литературы. Список цитируемой литературы: 1. Ч. Сеттерфилд, Практический курс гетерогенного катализа: Пер с англ. – М.: Мир, 1984. 2. K. Weissermel, H.-J. Arpe, Industrial Organic Chemistry, Transl. by C.R. Lindley, 3-ed, Weinheim: VCH, 1997. 3. Н.А. Платэ, Е.В. Сливинский, Основы химии и технологии мономеров, Москва, «Наука» МАИК «Наука/Интерпериодика», 2002. 4. Н.Н. Лебедев, Химия и технология основного органического и нефтехимического синтеза, М., Изд. Химия, 1971. 5. Г.И. Панов, А.С. Харитонов, Российский химический журнал, том ХLIV, выпуск 1, 2000, с. 9. 6. Справочник химика, т. II , «Химия» Москва, Ленинград, 1965 г, c.688 3 Использование окислительного дегидрирования в процессах получения продуктов основного органического синтеза 1.1. Получение формальдегида из метанола 1.2. Получение ацетальдегида из этанола 1.3. Получение ацетона из изопропилового спирта 1.4. Получение стирола 1.5. Получение бутадиена из фракции С4 (бутан, бутен) 2. Практическая часть 2.1. Описание установки 2.2. Методика проведения опыта 2.3. Пуск установки и выход на стационарный режим 2.4. Контроль за режимом работы установки 2.5. Проведение опыта 2.6. Остановка системы 2.7. Техника безопасности 2.8. Методика анализа продуктов 2.8.1. Хроматографический анализ 2.8.1.1. Газоадсорбционная хроматография 2.8.1.2. Газожидкостная хроматография 2.8.2. Определение ацетона оксимным методом 2.9. Методика расчета результатов эксперимента 30 Список цитируемой литературы 33 4 4 8 10 12 13 17 19 20 22 23 24 26 26 27 27 27 28 30 35 Издание учебное И.В. Ошанина Методические указания по выполнению лабораторной работы «Окислительное дегидрирование спиртов». Лабораторный практикум по курсу: «Методы исследования химикотехнологических процессов» Учебно-методическое пособие Сдано в печать Формат 60х90/16. Тираж Заказ Отпечатано на ризографе. Лицензия на издательскую деятельность ИД № 03507 от 15.12.2000 Издательско-полиграфический центр МИТХТ им. М.В. Ломоносова. 119571, Москва, пр. Вернадского, 86.