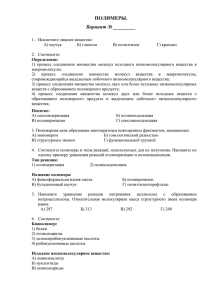

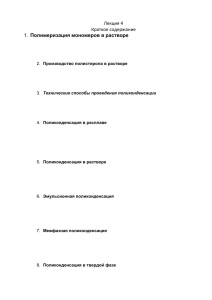

Поликонденсация

advertisement

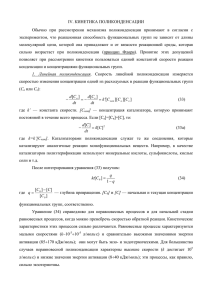

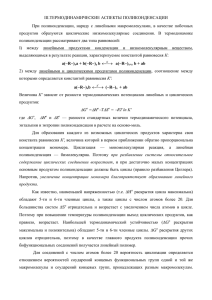

3 Закономерности реакции поликонденсации Поликонденсация функциональных — молекул реакция образования мономеров, полимера сопровождающаяся из поли­ выделением низкомолекулярных побочных веществ, возникающих при взаимодействии функциональных групп. Элементарные звенья образующегося соединения отличаются по составу от исходного мономера. Примером может служить образование полиэфира: или в общем виде: Поликонденсация протекает по ступенчатому механизму. После каждого акта присоединения мономерной молекулы растущая цепь является вполне устойчивой, и реакция может быть остановлена в любой момент. В приведенном примере были взяты двухфункциональные мономеры, и в результате их взаимодействия образовались линейные полимерные молекулы. Если же ввести в реакцию трехфункциональный мономер, то образуются разветвленные молекулы полимера: Теоретически рост макромолекул должен прекращаться, когда прореаги­ руют все функциональные группы в молекулах мономеров и образуется одна макромолекула. Практически продукт поликонденсации состоит из Достаточно большого числа молекул, отличающихся друг от друга по молекулярной массе (т. е. по степени полимеризации). Это объясняется обратимостью реакции поликонденсации, уменьшением подвижности макромолекул с увеличением их молекулярной массы, протеканием деструкционных процессов. Для того чтобы сдвинуть равновесие реакции в сторону образования полимера, необходимо постоянно удалять из реакционной массы низкомолекулярный продукт. Однако, если константа равновесия достаточно велика, в этом нет необходимости 1 (например, реакция формальдегида с фенолами, карбамидом, аминами). Средняя степень полимеризации имеет следующую зависимость от константы равновесия: где n — число молекул побочного продукта, приходящееся на одно мономерное звено. Степень расходования функциональных групп при реакции поликонденсации называется полнотой, или глубиной, поликонденсации. Между степенью полимеризации х и глубиной реакции р существует математическая зависимость, выведенная Карозерсом: где f — число функциональных групп, приходящихся в среднем на одну молекулу мономера. После преобразования уравнение Карозерса имеет вид: т. е. степень полимеризации возрастает с увеличением полноты реакции р. Из рассмотрения уравнения Карозерса можно сделать некоторые выводы о характере протекания реакции поликонденсации. 1. Если исходные мономеры содержат по одной функциональной группе (f=l) и полнота реакции р=1, высокомолекулярное соединение не образуется: К такому же выводу можно придти из чисто химических соображений. 2. При реакции между эквимольными количествами бифункциональных мономеров образование высокомолекулярного соединения возможно лишь в том случае, когда реакция практически доведена до конца: Из уравнения Карозерса получаем: Это означает, что при степени полимеризации х = 10 необходимо, чтобы реакция прошла на 90% (р=1—1/10=0,9). При завершении реакции на 99,8%' (р=0,998) может быть достигнута степень полимеризации х = 500: 2 3. Введение монофункциональных соединений в реакционную массу, содержащую многофункциональные мономеры, приводит к снижению степени полимеризации х. Рассмотрим реакцию двухосновной кислоты и двухатомного спирта с различными количествами одноосновной кислоты. Как мы уже знаем, реакция проходит до конца и р=1. Возьмем исходную смесь мономеров следующего состава: двухосновной кислоты (НООС—Ri—СООН) — 10 моль двухатомного спирта (НО—R2—ОН) — 10 моль одноосновной кислоты (R3—СООН) — 1 моль Средняя функциональность такой смеси составит: Степень полимеризации х равна: Если увеличит содержание одноосновной кислоты вдвое: Из этого примера видно, что увеличение мольного содержания R3— СООН с 4,8 до 9,1 приводит к снижению степени полимеризации почти вдвое. В уравнении Карозерса не учитывается ряд особенностей процесса по­ ликонденсации, например соотношение компонентов, полидисперсность и др. Проследим влияние соотношения компонентов при взаимодействии двух бифункциональных соединений. При мольном соотношении аАа:bВb = 3:4 а при аАа:bВb=2:3 получим: Таким образом, увеличение избытка мономера bВb во втором случае приводит к уменьшению молекулярной массы полимера. 3 На скорость реакции поликонденсации влияет концентрация мономеров и температурный режим. С увеличением концентрации мономеров и повышением температуры скорость реакции возрастает. При этом становится более вероятным взаимодействие растущих цепей макромолекул, а следовательно, и увеличение молекулярной массы полимера. Однако в этих условиях ускоряются процессы деполимеризации низкомолекулярными веществами (избыточным мономером, низкомолекулярным продуктом реакции), а также возможно изменение химической природы функциональных групп (декарбрксилирование, окисление аминогрупп, отщепление аммиака и др.). Но повышение температуры способствует также и более быстрому удалению низкомолекулярного продукта реакции. Таким образом, от выбора Рецептуры исходной смеси мономеров и технологического режима зависят свойства получаемого полимера. 1.4.2. Технологические способы проведения поликонденсации Процесс поликонденсации можно проводить в блоке (расплаве Мономеров), в растворе, в эмульсии и на поверхности раздела фаз (межфазная поликонденсация). Блочная поликонденсация проводится при температурах, превышающих температуру плавления мономеров примерно на 15—20°С (обычно в пределах 100 —280°С). Достоинствами этого метода являются простота аппаратурного оформ­ ления процесса, возможность проведения реакции между мономерами с пониженной химической активностью, более высокие скорость реакции и выход полимера. К недостаткам этого способа можно отнести повышенные энергетические затраты (расплавление продуктов, более высокая температура процесса), трудности при перемешивании вследствие возрастания вязкости, что способствует возникновению местных перегревов. В таких условиях могут протекать различные побочные реакции с образованием продуктов, окра­ шивающих полимер в темный цвет. Кроме того, из вязкой массы затрудняется выделение низкомолекулярного продукта, что в конечном итоге сказывается на молекулярной массе полимера, особенно при низких значениях констант равновесия реакций. 4 Поликонденсация в растворе — менее энергоемкий процесс, чем блочная поликонденсация. При этом обеспечивается лучший теплообмен и облегчается перемешивание реакционной массы, в результате чего возможность протекания побочных реакций разложения мономеров уменьшается. Поскольку низкомолекулярным продуктом реакции в большинстве случаев является вода, в качестве среды обычно подбирают растворители, образующие с водой азеотропные смеси, что облегчает удаление воды из сферы реакции. Растворитель также влияет на конформации макромолекул. Например, если образующийся в результате поликонденсации полимер плохо растворяется в выбранном растворителе, полимер имеет глобулярное строение. Поликонденсация в растворе характеризуется более низкой скоростью, чем поликонденсация в блоке, и более сложным аппаратурным оформлением. Этот метод достаточно широко используется в тех случаях, когда конечным продуктом производства является раствор полимера, или когда впоследствии не требуется полное удаление растворителя из полимера. Межфазная поликонденсация протекает на поверхности раздела фаз вблизи поверхности, разделяющей раствор мономера в не смешивающемся с водой растворителе и водный раствор второго мономера. На поверхности раздела фаз практически моментально образуется пленка полимера, после чего реакция замедляется. Если эту пленку непрерывно удалять, реакция продолжается до полного израсходования мономера. При перемешивании полимер получается в виде порошка, а в случае подачи струи одного компонента в раствор другого — в виде волокна. Методом межфазной поликонденсации можно синтезировать полимеры, которые трудно или невозможно получить обычными методами, например теплостойкие волокнистые материалы. Эмульсионная поликонденсация также протекает в двухфазной системе, но при этом основная реакция проходит в органической фазе эмульсии. Этот метод целесообразно применять, когда оба мономера нерастворимы в воде. 1.4.3. Реакции полиприсоединения (миграционная полимеризация) Реакция полиприсоединения протекает по ступенчатому механизму, т. е. после каждого акта присоединения мономерной молекулы растущая цепь, так же как и при поликонденсации, является вполне устойчивой. Процесс полимеризации 5 протекает за счет миграции (перемещения) атома водорода от молекулы мономера к молекуле растущей цепи. В отличие от реакции поликонденсации при полиприсоединении не происходит выделения низкомолекулярных продуктов. Следует отметить, что, как и в случае поликонденсации, полиприсоединение возможно между многофункциональными соединениями. Примером реакции полиприсоединения является образование полиуретанов из изоцианатов и гликолей: Необходимым условием получения полимера, аналогично поликонденсации, является наличие не менее двух функциональных групп в молекулах мономеров. В этом случае образуются линейные полимеры. Если один яз мономеров имеет три или более функциональных групп, получаются сетчатые полимеры. Молекулярная масса полимера зависит от соотношения компонентов и температуры реакции. При эквивалентном соотношении гликоля и диизоци­аната на одну гидроксильную группу приходится одна изоцианатная. В этом случае рост цепи прекращается в результате израсходования обоих мономеров или побочных реакций функциональных групп. При избытке одного из мономеров рост цепи прекращается, как только израсходуется компонент, взятый в недостаточном количестве: Таким образом, максимальная молекулярная масса достигается при эквивалентном соотношении мономеров. На практике4 для обрыва цепи 6 применяют одноатомные спирты или другие монофункциональные соединения с подвижным атомом водорода. 7