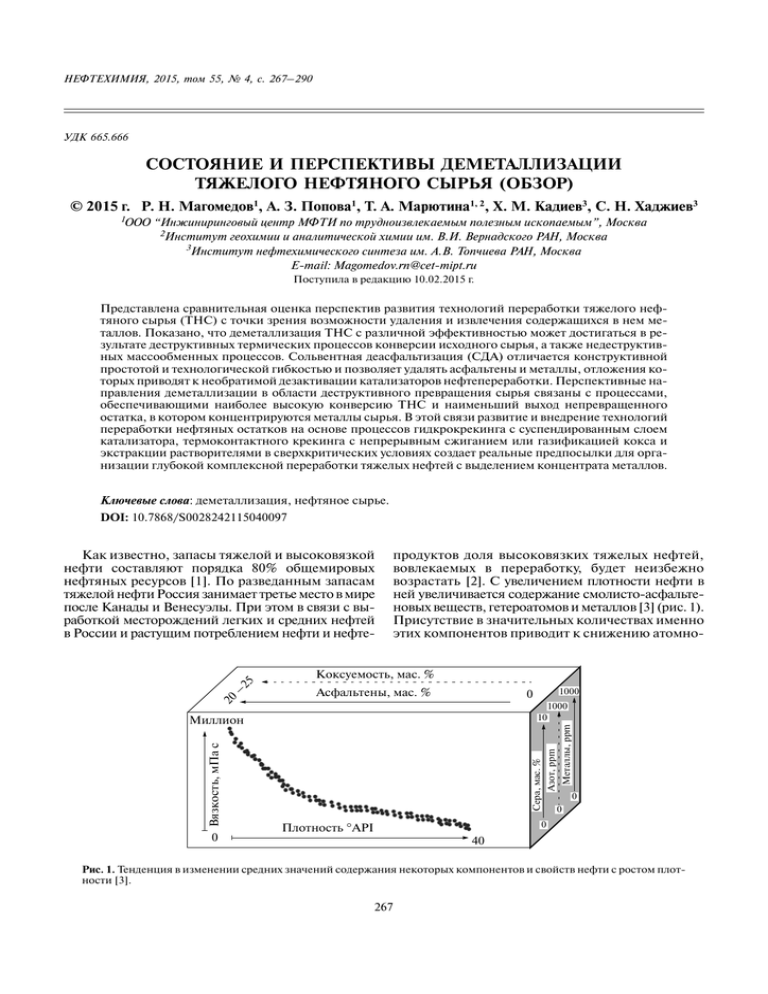

состояние и перспективы деметаллизации тяжелого нефтяного

advertisement