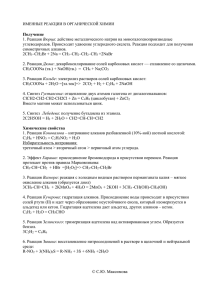

Альтернативные методы получения продуктов

advertisement