Синтез углеродных адсорбентов методом термохимической

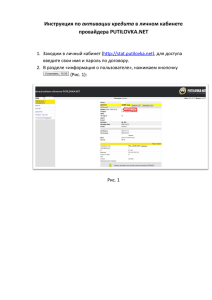

advertisement