10 УДК 539.4.013: 629.5.023 К 68 Л.И. Коростылев, проф., д

advertisement

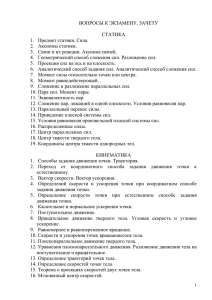

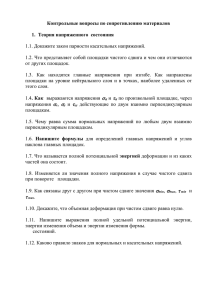

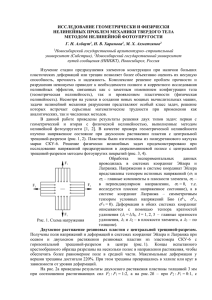

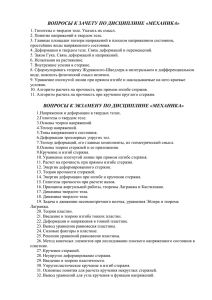

10 КОРАБЛЕБУДУВАННЯ УДК 539.4.013: 629.5.023 К 68 Л.И. Коростылев, проф., д-р техн. наук; В.Н. Соков, младший научный сотрудник Национальный университет кораблестроения, г. Николаев КОНЦЕНТРАЦИЯ НАПРЯЖЕНИЙ В ТИПОВОМ ОЧАГЕ ТОНКОСТЕННЫХ КОНСТРУКЦИЙ Методом конечных элементов исследовано влияние геометрических параметров на напряженное состояние в типовом очаге концентрации при чистом изгибе. Предложены приближенные формулы для расчета коэффициента концентрации напряжений в очаговой зоне при изгибе, совместном действии изгиба и растяжения (сжатия) в условиях упругого деформирования. Методом скінчених елементів досліджено вплив геометричних параметрів на напружений стан у типовому осередку концентрації при чистому згині. Запропоновані наближені формули для розрахунку коефіцієнта концентрації напружень в осередковій зоні при згині, сумісній дії згину та розтягування (стискання) за умов пружного деформування. By the finite element method the impact of geometrical parameters for the stress state in the typical site of concentration is searched in the process of bending. Approximate formulas are offered for the stress concentration factor calculation in case of bending and in case of combined influence of bending and tensioncompression in the concentrate zone in the conditions of elastic deformation. Ключевые слова: коэффициент концентрации напряжений, узел, очаг концентрации напряжений, упругое деформирование, номинальные напряжения, приведенные напряжения, чистый изгиб, растяжение. Постановка проблемы. Проектирование новых конструктивных узлов судового корпуса должно не только базироваться на многолетнем опыте эксплуатации аналогичных конструкций, но и учитывать фактически возникающее в них напряженно-деформированное состояние (НДС). По своей природе эти узлы содержат один или несколько концентраторов напряжений, прочностью которых и оценивается надежность самой конструкции. Как показывает практика, при всем разнообразии конструктивных узлов в них можно выделить типовые очаги концентрации напряжений и установить возможные простые виды их нагружения [1]. Одним из таких очагов является концентратор в районе излома стенок балок, подкрепляющих обшивку (настилы) корпуса. Исследованию напряженности в нем при равномерном растяжении и отсутствии свободного пояска посвящена предыдущая статья авторов [2]. Однако в условиях эксплуатации имеет место также изгиб балок судового набора от давления на обшивку воды либо груза. Для упомянутого очага, как следует из справочной литературы [3–6], отсутствуют данные о коэффициенте концентрации напряжений в случае изгиба балкистенки. Наличие таких данных даст возможность точнее оценить напряженное состояние в исследуемом очаге, а следовательно, обеспечить высокий уровень эксплуатационной надежности проектируемых узлов с таким типом концентратора. Л.И. Коростылев, В.Н. Соков Л.И. Коростылев, В.Н. Соков 11 Целью настоящей статьи является разработка расчетных формул для оценки концентрации напряжений в балке-стенке с изломом без свободного пояска в условиях чистого изгиба, а также при совместном действии изгиба и растяжения (сжатия). Изложение основного материала. Объект исследования представляет собой стенку балки с изломом верхней кромки в условиях чистого изгиба в плоскости xOz с присоединенным пояском обшивки и без подкрепляющего свободного пояска (рис. 1). Рис. 1. Расчетная схема исследуемого узла (цифрами обозначены кромки) Изгиб балки-стенки возникает от давления на присоединенный поясок обшивки грузов или забортной воды. Для исследования теоретического коэффициента концентрации при упругом деформировании принимаем модель чистого изгиба узла, пренебрегая касательными напряжениями, которые, в принципе, могут быть не равными нулю в сечении по высоте балки. При чистом изгибе узла полагаем, что нейтральная ось (НО) совпадает с кромкой 2 (см. рис. 1). Это объясняется тем, что в реальных судовых конструкциях площадь поперечного сечения присоединенного пояска обшивки, который примыкает к кромке 2, достаточно большая по сравнению с площадью поперечного сечения стенки и свободного пояска. Такое положение НО тем более характерно при отсутствии подкрепляющего свободного пояска, который крепится к кромкам 4, 5, 6, 7. Для исследования НДС в районе излома верхней кромки с радиусом округления r использован метод конечных элементов (МКЭ) программного комплекса COSMOSWorks. Приведенные напряжения σпр в узловых точках конечного элемента (КЭ) вычислялись по критерию Губера–Мизеса–Генки, а коэффициент концентрации напряжений kи определялся как отношение упомянутых напряжений в очаге к номинальным σн.и, приложенным к кромке 1. Предварительный анализ НДС нескольких плоских расчетных схем позволил выбрать адекватную плоскую расчетную схему, представленную на рис. 2, которая моделирует реальную работу узла балки-стенки с присоединенным пояском. Значения коэффициентов концентрации в очаге, полученные при использовании изображенных на рис. 1 и 2 расчетных схем, оказались одинаковыми. Симметричность расчетной схемы рис. 2 имитирует наличие нейтрального слоя вблизи кромки 2 (см. рис. 1). 12 КОРАБЛЕБУДУВАННЯ На первом этапе исследований выполнена оценка влияния типа КЭ, толщины s, длин L и l и условий закрепления правой вертикальной кромки 3 (см. рис. 1) на величину коэффициента концентрации при изгибе kи. Рис. 2. Плоская расчетная схема (цифрами обозначены кромки) Для выбора типа КЭ были проведены предварительные исследования, аналогичные изложенным в работе [2]. Как и в случае растяжения (сжатия), для расчетов при изгибе были приняты плоские треугольные КЭ типа "Thin" второго порядка точности. Для вертикальной кромки 3 анализировались два характерных случая закрепления – жесткое по всем направлениям, как указано на рис. 2, и свободное смещение точек кромки только в вертикальном направлении (вдоль оси y), так называемое скользящее закрепление. Предварительные исследования показали, что независимо от способа закрепления кромки 3 стабилизация kи происходит при l/h ≈ 1,0; при жестком закреплении кромки 3 – при L/H ≈ 1,5; если используется скользящее закрепление кромки 3, то при L/H ≈ 1,0. Для оптимального выбора размеров КЭ был проведен ряд численных экспериментов, в результате чего установлено правило разбиения модели узла на КЭ: относительный глобальный размер, которым разбивалась модель узла, a/h = 0,08 (a – абсолютная длина стороны плоского треугольного КЭ); в очаге концентрации при малых радиусах скругления (r < 10a) густота элементов в очаговой зоне увеличена благодаря уменьшению размеров a до 0,1r, как показано, например, на рис. 3; если r > 10a, то вся модель разбивалась глобальным размером a/h = 0,08. Влияние величины R (см. рис. 1) на значеРис. 3. Фрагмент разбивки на КЭ ния коэффициентов концентрации при изгибе k , и очага концентрации для узла как и при растяжении (сжатии) kр в [2], было с параметрами H/h = 2,0; r/h = 0,1; исследовано для двух моделей узлов при максиα = 75° мально возможном значении R и наиболее неблагоприятном случае, когда α = 90°. Скругление производилось таким образом, чтобы исчезла прямолинейная кромка 5 (см. рис. 1). В результате установлено, что Л.И. Коростылев, В.Н. Соков 13 радиус R скругления кромок 4 и 5 не влияет на коэффициенты kи и kр. Поэтому для серийных расчетов kи принят R = 0, как и при определении коэффициента концентрации при растяжении kр в работе [2]. На основе расчетной схемы рис. 2 проведена серия численных экспериментов и накоплена база данных о коэффициенте концентрации напряжений kи = σпр/σн.и в зависимости от основных геометрических соотношений очага H/h, r/h и угла излома кромки α, которые варьировались в следующих диапазонах: 1,01 ≤ H/h ≤ 3; 0,01 ≤ r/h ≤ 1; 5° ≤ α ≤ 90°. При этом габаритные размеры узла приняты такими: L/H = 3,0; l/h = 3,0. Некоторые результаты проведенных расчетов представлены на рис. 4. В левом верхнем углу каждого графика указан угол излома кромки α, а выносными линиями – величина r/h. Анализ представленных на рис. 4 зависимостей показал существенное влияние радиуса скругления r в месте излома кромки на величину коэффициента концентрации kи, немного меньшее влияние угла излома α и самое меньшее – относительной величины H/h. Так, при угле излома α = 90° уменьшение величины относительного радиуса r/h от 1 до 0,01 приводит к возрастанию коэффициента более чем в 4 раза. При этом уменьшение угла излома α от 90 до 5° снижает уровень роста почти в 2,5 раза. Как показывают результаты выполненных расчетов, в диапазоне изменения геометрических параметров 1,2 ≤ H/h ≤ 3 и 5° ≤ α ≤ 15° коэффициент kи практически не зависит от отношения H/h при исследуемых величинах радиуса скругления r. Для углов излома кромки α в диапазоне 15° ≤ α ≤ 90° значение kи стабилизируется при фиксированных значениях отношения r/h, начиная с H/h > 1,2. На рис. 5 представлено сравнение расчетных данных kи с экспериментальными, полученными поляризационно-оптическим методом [7]. Анализ приведенных результатов указывает на хорошее совпадение экспериментальных данных с расчетными, что подтверждает надежность последних. Как следует из рис. 4, структура графиков коэффициентов концентрации при чистом изгибе такая же, как и при растяжении (сжатии). Поэтому при создании приближенных формул для определения kи были использованы структуры формул для вычисления kр (некоторые из них см. в [2]). Наиболее точная универсальная формула для определения величин коэффициента концентрации при изгибе имеет вид γ β r H r H k и = 1 + 0,32 th 1,8 − 1,2 th 0,055α cth − 0,5 , h h h h −1 (1) H H где γ = 0,06 − 0,7 ; β = 0,006 + 0,26 ; α – угол излома, который в этой и поh h следующих формулах выражен в градусах. Формула (1) позволяет вычислить величину kи с погрешностью, которая не превышает ±5 % при 1,1 ≤ H/h ≤ 3; 0,05 ≤ r/h ≤ 1; 5° ≤ α ≤ 90°. Для более узкого 14 КОРАБЛЕБУДУВАННЯ диапазона углов излома α рекомендуется более простая приближенная формула расчета коэффициента концентрации kи в очаге r r k и = 1 + 0,15 + α 0,002 − 0,02 ln . h h (2) В формуле (2) значение kи определяется с погрешностью не более ±6 % относительно расчетных данных при 1,1 ≤ H/h ≤ 3; 0,05 ≤ r/h ≤ 1; 5° ≤ α ≤ 15°. Рис. 4. Зависимость теоретического коэффициента концентрации при изгибе kи от геометрических параметров очага Л.И. Коростылев, В.Н. Соков 15 Расчет kи с большей погрешностью можно осуществлять также по универсальной формуле 50 H 0,22 th + 1 − 1 h α . kи = 1 + r + 3,5α −1 h (3) Используя выражение (3), можно определить значение kи при 1,1 ≤ H/h ≤ 3; 0,05 ≤ r/h ≤ 1; 5° ≤ α ≤ 90° с погрешностью не более ±10 % относительно расчетных данных. На рис. 6 представлены графики сравнения коэффициентов концентрации при растяжении и изгибе. Анализируя графики коэффициентов концентрации при растяжении (сжатии) (см. рис. 3 [2]) и при чистом изгибе (см. рис. 4), можно сделать следующее заключение: коэффициенты концентрации при изгибе при одних и тех же параметрах узла меньше по величине, чем при растяжении–сжатии. Так, максимальное значение kрmax = 4,590 больше аналогичного kиmax = 3,269 на 40 % при параметрах узла H/h = 3,0; r/h = 0,05; α = 90°. Рис. 5. Зависимость коэффициента При уменьшении H/h, α и увеличении концентрации kи от r/h для r/h значения kр и kи асимптотически сблиH/h = 3 и α = 90°: жаются и достигают практически одинако––––– – расчет по МКЭ; вых значений при минимальных величинах – эксперимент [7] ° Рис. 6. Графики сравнения коэффициентов концентрации при изгибе и растяжении в зависимости от геометрических параметров: –––––– – зависимости kр; - - - - - – зависимости kи 16 КОРАБЛЕБУДУВАННЯ H/h, α и максимальных r/h. Также можно отметить меньшую степень зависимости kи от H/h по сравнению с kр. Если на узел одновременно действуют растягивающие (сжимающие) и изгибные нагрузки, то приведенные напряжения в очаге находятся по формуле σ Σ = k р σ н.р + k и σ н.и , (4) где σΣ – суммарные приведенные напряжения в очаге концентрации, определенные по теории прочности Губера–Мизеса–Генки; σн.р, σн.и – номинальные растягивающие (сжимающие) и изгибные напряжения, приложенные к кромке 1 (см. [2, рис. 1] и рис. 1); kр, kи – коэффициенты концентрации напряжений при растяжении (сжатии) и чистом изгибе, которые определяются соответственно из графиков на рис. 3 в [2] и 4 или по формулам (1) в [2] и (1)–(3). В целом на начальной стадии проектирования узла при предполагаемом совместном действии на узел растягивающих (сжимающих) и изгибающих нагрузок напряжения в очаге с достаточной надежностью можно определять как сумму приведенных номинальных растягивающих (сжимающих) и изгибающих напряжений, умноженную на теоретический коэффициент концентрации при растяжении (сжатии). Аналогично можно поступить при действии только изгибающих нагрузок, положив равным нулю значение номинальных напряжений от растяжения (сжатия). Выводы. 1. На основании выполненных с использованием МКЭ исследований влияния основных геометрических параметров типового очага на величину коэффициента концентрации напряжений в условиях упругого деформирования чистого изгиба разработаны приближенные формулы различной точности для определения теоретического коэффициента концентрации напряжений в широком диапазоне изменения геометрических параметров, которые рекомендуется использовать в расчетной практике. 2. Предложенная методика позволяет рассчитывать приведенные напряжения в очаге при одновременном действии растяжения (сжатия) и чистого изгиба. Список использованной литературы. 1. Коростильов Л.І. Аналіз і класифікація конструктивних вузлів корпусу суден і їх концентраторів напружень // Зб. наук. праць НУК. – Миколаїв: НУК, 2005. – № 2 (401). – С. 27–32. 2. Коростылев Л.И., Соков В.Н. Оценка концентрации напряжений в типовых очагах конструктивных узлов корпуса судна // Зб. наук. праць НУК. – Миколаїв: НУК, 2008. – № 5 (422). – С. 11–17. 3. Гарбуз В.С. Концентрация напряжений в прерывистых связях судового корпуса. – Л.: Судостроение, 1967. – 187 с. 4. Петерсон Р. Коэффициенты концентрации напряжений. – М.: Мир, 1977. – 304 с. 5. Савін Г.М., Тульчій В.І. Довідник з концентрації напружень. – К.: Вища школа, 1976. – 412 с. 6. Справочник по строительной механики корабля: В 3 т. / Г.В. Бойцов, О.М. Палий, В.А. Постнов, В.С. Чувиковский; Под ред. О.М. Палия. – Л.: Судостроение, 1982. – Т. 2. – 464 с. 7. Тимошенко С.П., Гудьер Дж. Теория упругости: Пер. с англ. – М.: Наука, 1975. – 576 с. Надійшла до редколегії 15.01.10 Статтю рекомендує до друку член редколегії ЗНП НУК д-р техн. наук, проф. Ю.М. Коробанов