Стальной каркас одноэтажного производственного здания

advertisement

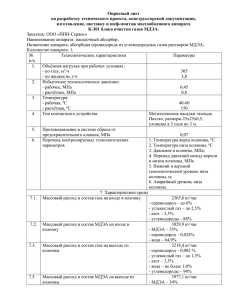

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ РФ ФГОУ ВПО КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ Кафедра металлических конструкций и испытания сооружений СТАЛЬНОЙ КАРКАС ОДНОЭТАЖНОГО ПРОИЗВОДСТВЕННОГО ЗДАНИЯ Методические указания к курсовому проекту по металлическим конструкциям для специальности 270102 «Промышленное и гражданское строительство» и направления 270100 «Строительство» (бакалавры) (часть II) Казань 2008 Составители: М.А.Дымолазов, О.И.Ефимов, Л.А.Иcаева, УДК 624.014(075.8) Стальной каркас одноэтажного производственного здания. Методические указания к курсовому проекту для специальности 270102 «Промышленное и гражданское строительство» и направления 270100 «Строительство» (бакалавры) (часть II). /Издание четвёртое дополненное и переработанное/. Под редакцией О.И.Ефимова. Составители: М.А.Дымолазов, О.И.Ефимов, Л.А.Иcаева. Казань: КГАСУ, 2008г.- 72с. В части II указаний рассматриваются вопросы расчета и конструирования стропильных ферм и ступенчатых колонн. Предназначены для использования в курсовом и дипломном проектировании. Библиография: 12 наименований. Рецензент: Ф.Х.Ахметзянов – доцент кафедры железобетонных и каменных конструкций Казанского государственного архитектурно-строительного университета Казанский государственный архитектурно-строительный университет, 2008г. 2 5. Расчет и конструирование стропильной фермы В качестве несущих конструкций покрытия в курсовом проекте следует предусмотреть стропильные фермы с треугольной решёткой со стойками с очертанием и геометрической схемой, выбранными в пункте 2.1. [11]. 5.1. Расчётная схема Если раньше при статическом расчёте рамы ферма (ригель) представлялась в виде единого стержня, то теперь, при её статическом расчёте ферма представляется в виде свободно опёртой шарнирно-стержневой системы, отвечающей выбранной конструктивной схеме фермы (см. рис. 5.2). 5.2. Нагрузки. Комбинации загружений Ригель, «вырезанный» из рамы, с приложенными к нему внешними нагрузками и реактивными силами, представлен на рис. 5.1. В общем случае, на него действуют: собственный вес покрытия - g; снег - S; реактивные моменты левый - Мл и правый - Мп , возникающие вследствие защемления фермы в колоннах; прикладываемые в уровне нижнего пояса фермы реактивные усилия распора - Нр от обжатия фермы колоннами. Рис. 5.1. Схема нагрузок, действующих на ферму 3 Равномерно распределённая по длине ригеля вертикальная нагрузка заменяется системой сосредоточенных сил, приложенных к узлам верхнего пояса фермы (см. рис. 5.2). Рис. 5.2. Расчетные схемы фермы: а) для определения расчётных усилий в стержнях фермы; б) для проверки приопорных стержней нижнего пояса на возможное сжатие; в) для расчёта опорных узлов верхнего и нижнего поясов Сосредоточенные расчётные вертикальные нагрузки в верхние узлы фермы от загружения ригеля рамы собственным весом покрытия (постоянной нагрузкой) Fg = gd, аналогично, от загружения снегом - Fs = Sd. Здесь g и S - расчётные постоянная и снеговая погонные нагрузки на 4 ригель рамы (см. пункты 4.2.1. и 4.2.2. [11]), d - размер панели верхнего пояса фермы. Моменты, возникающие от защемления фермы в колоннах, учитываются как нагрузки, приложенные на опорах свободно опертой фермы в виде пары горизонтальных сил (см. рис 5.2.б, в). Из практики проектирования и эксплуатации стропильных ферм покрытий, определены наиболее неблагоприятные комбинации загружений, дающие расчётные внутренние усилия для подбора сечений стержневых элементов и расчёта узлов: • комбинация загружений (см рис. 5.2.а), включающая загружение постоянными нагрузками от собственного веса покрытия и загружение снегом по всему пролёту, дающая расчётные внутренние усилия для подбора сечений всех, или почти всех, стержневых элементов и расчёта узлов, кроме опорных, (данная комбинация предполагает наличие возможных ошибок при монтаже в виде отсутствия крепления верхних опорных узлов фермы к колоннами и, как следствие, отсутствие разгружающих опорных моментов); • комбинация (см. рис. 5.2.а), включающая загружение постоянными нагрузками от собственного веса покрытия и загружение снегом на правой или левой половине пролёта, возможно дающая расчётные внутренние усилия для подбора сечений раскосов и стойки, расположенных в середине фермы (как и в предыдущем случае, предполагается отсутствие разгружающих опорных моментов); • комбинация (см. рис. 5.2.б), включающая нагружение фермы узловыми нагрузками от собственного веса покрытия, нагружение левым и правым опорными моментами и распором, возможно приводящая к появлению усилия сжатия в приопорных панелях нижнего пояса фермы (левый опорный момент Мл и соответствующая ему перерезывающая сила, равная 5 распору Нр, определяются по данным таблицы 4.2. [11] в сечении 4-4 при комбинации, учитывающей все возможные загружения, кроме загружения снегом, приводящей к возникновению максимального изгибающего момента, растягивающего наружные волокна колонны; правый опорный момент Мп определяется в сечении 5-5 (см. рис. 4.1 [11]) при этой же комбинации загружений); • комбинация (см. рис. 5.2.в), включающая нагружение фермы узловыми нагрузками от собственного веса покрытия и снега по всему пролету, нагружение левым и правым опорными моментами и распором, приводящая к максимальным усилиям в нижнем опорном узле фермы (левый опорный момент M ′л и соответствующая ему перерезывающая сила, равная распору H ′р , определяются по данным таблицы 4.2. [11] в сечении 4-4 при комбинации, учитывающей все возможные загружения, приводящей к возникновению максимального изгибающего момента, растягивающего наружные волокна колонны; правый опорный момент M п′ определяется в сечении 5-5 (см. рис. 4.1 [11]) при этой же комбинации загружений). 5.3. Общие замечания по статическому расчету фермы. Определение расчётных усилий в стержнях Несмотря на то, что приходится рассматривать действие на ферму большого количества описанных выше комбинаций загружений, статический расчёт выполняется всего для двух расчётных случаев действия единичных нагрузок: единичные вертикальные силы на левой половине фермы (см. рис. 5.3.а); единичный опорный момент на левой опоре фермы (см. рис. 5.3.б). При этом 6 очевидно, что от действия на ферму распора Hр продольные усилия возникают только в стержнях нижнего пояса и их величина равна распору. Определение усилий в стержнях фермы для обоих расчётных случаев может быть выполнено любым из известных методов строительной механики - методом вырезания узлов или методом сечений, либо с использованием прикладных программ на ЭЦВМ [8], [9]. Результаты статического расчёта, а затем и определение расчётных усилий, оформляются в табличной форме, куда заносятся усилия для стержней половины фермы, допустим левой. Примерная форма - см. таблицу 5.1. Рис. 5.3. Схемы приложения единичных нагрузок для статического расчёта: а) на действие вертикальных нагрузок; б) на действие опорных моментов При заполнении таблицы значениями усилий в стержнях от единичных воздействий следует пользоваться приёмом «зеркального отображения». Например, из статического расчёта по рис. 5.3.а определено усилие Nрл в левом опорном раскосе и усилие Nрп в правом. 7 1 Элемент Верхний пояс Нижний пояс Раскос Стойка 4 N iп N iл i Стержнь 3 на левой половине 2 на правой половине Загружение собственным весом Fg= ( Niл + Niп ) Fg 5 на левой половине 7 FS= 8 9 N iл FS N iп FS ( N iл + N iп ) FS NiH 6 Снег на правой половине единичные на всей ферме Усилия в стержнях, кН Вертикальные нагрузки NiлM 10 NiпM 11 13 Mп= 14 15 NiлM M л NiпM M п ∑ N ∑ N 12 Защемление единичные Mл= Mл= Mп= 1 1 Горизонтальные нагрузки Расчетные усилия кН Без учета защемления Расчетные усилия в стержнях фермы Распор Hр= Таблица 5.1 С учетом защемления Теперь необходимо определить усилие в левом опорном раскосе, но при единичном загружении правой половины фермы. Мысленно заглянув в «зеркало, поставленное напротив рис. 5.3.а», убеждаемся, что искомое усилие есть ранее найденное Nрп. При определении расчётных усилий в стержнях фермы необходимо стремиться получать их максимальные значения по абсолютной величине, складывая усилия с одинаковыми знаками от разных загружений. Принимая во внимание усилия от загружения фермы снегом, надо помнить: снег может не действовать вообще; снег может действовать только на левую половину фермы; снег может действовать только на правую половину; снег может действовать на весь пролёт. Влияние защемления фермы в колоннах и распора следует учитывать, если эти факторы, действуя совместно, догружают стержень или меняют знак суммарного усилия в стержне. 5.4. Подбор сечений стержней стропильной фермы В настоящее время широко применяются стропильные фермы со всеми стержневыми элементами из парных уголков, составленных в тавр, и фермы с поясами из прокатных тавров и решёткой из парных уголков, составленных в тавр. В рамках курсового проекта разрабатывается вариант фермы, указываемый преподавателем. Ниже приводятся рекомендации по расчёту и конструированию обоих вариантов. 5.4.1. Расчётные длины стержней фермы Расчётные длины стержня в плоскости фермы lefx и из плоскости фермы lefy определяются в соответствии с 9 указаниями таблицы 11 [1]. При этом за расстояние между узлами верхнего пояса фермы, закрепленными от поперечного смещения из плоскости фермы при бесфонарном покрытии следует принимать: если несущими конструкциями кровли являются крупноразмерные железобетонные плиты - расстояние между смежными узлами пояса d; если несущими конструкциями кровли являются профилированный настил и прогоны - расстояние между ближайшими узлами верхнего пояса, к которым примыкает решётка горизонтальной связевой фермы в торцевом блоке. Для стержневых элементов решётки за lefy принимать расстояние между центрами соответствующих узлов. Величины расчётных длин стержней заносятся в таблицу подбора сечений стержней, примерная форма которой см. таблицу 5.2. 5.4.2. Рекомендации по выбору тавровых сечений стержневых элементов типов Выбор типов уголков для решётки (равнобокие или неравнобокие) осуществляется из соображений равноустойчивости стержня ( λx ≈ λy ). При lefx = 0 ,8 lefy (решётка) наиболее рациональное сечение из двух равнобоких уголков. При lefx = lefy (опорный раскос, верхний пояс) рационально сечение из двух неравнобоких уголков, соcтавленных широкими полками. Однако, для повышения жёсткости фермы при транспортировании и монтаже, верхний пояс может приниматься с сечением из равнобоких уголков или даже неравнобоких, соединённых узкими полками. При lefy > lefx (нижний пояс, верхний пояс) рационально сечение из неравнобоких уголков, составленных узкими полками. 10 № стержня 2 Элемент 1 Расчетное усилие, кН 3 4 Принятое сечение, эскиз 5 Площадь А, см2 6 7 8 9 iy ix lefx lefy Радиусы инерции, см Расчетные длины, см Подбор сечений стержней фермы 10 λx 11 λy Гибкости 12 13 ϕ min γ c Таблица 5.2 14 Напряжение σ кг/см2. Выбирая уголки по сортаменту, следует отдавать предпочтение более тонким уголкам. Количество типоразмеров уголков решётки не должно превышать 4. Разница в толщине профилей одинаковых габаритов должна быть не менее 2 мм. Минимальная ширина полки уголка 50 мм. В фермах с поясами из тавров следует использовать прокатные тавры с индексом «Ш». При равной площади предпочтительны сечения с большими радиусами инерции. В фермах пролетом до 30м включительно сечение верхнего и нижнего поясов назначается постоянным по длине фермы и подбирается по усилию в наиболее загруженной панели. В фермах пролетом 36м сечение поясов изменяется один раз (в верхнем поясе обычно в четвертом от опоры узле, считая опорный, в нижнем – во втором от опоры узле). 5.4.3. Подбор сечения сжатых стержней При подборе сечения из двух уголков, составленных в тавр, для поясов, опорных раскосов и опорных стоек предварительное значение гибкости следует назначить в пределах λ0 = 80 ÷ 100, для остальных стержней решётки λ0 = 100 ÷120. Далее выполняется обычный расчет по подбору сечения для центрально сжатых стержней. Требуемая площадь сечения центрально сжатого стержня N , (5.1) А = cal ϕ R yγ c где: N - расчётное продольное усилие в стержне; ϕ коэффициент продольного изгиба при центральном сжатии, определяемый по таблице 72 [1] в зависимости от расчётного сопротивления стали R y и предварительно 12 принятой гибкости λ0 . Ориентировочные значения радиусов инерции будущего сечения стержня i x = lefx λ0 , i y = lefy λ0 (5.2) Опираясь на эти три величины, из сортамента выбирается подходящие профили с несколько меньшей чем Acal площадью. При выборе профилей необходимо учитывать зазор между уголками, равный толщине листовой фасонки, объединяющей стержни в узлах фермы. Толщина фасонки tф зависит от величины максимального усилия в раскосах, сходящихся в рассматриваемом узле. При N ≤ 250кН tф = 8мм, N = 251÷400кН tф = 10мм, N = 401÷600кН tф = 12мм, N = 601÷1000кН tф = 14мм. Количество типоразмеров толщин фасонок на всю ферму должно быть не более 2. Стержень, с назначенным таким образом сечением, проверяется на устойчивость по формуле N ϕ min A ≤ R yγ c , (5.3) где: А - площадь проверяемого сечения; ϕmin - меньшее из значений коэффициентов продольного изгиба в плоскости ϕ x и из плоскости ϕ y , принимаемых по таблице 72 [1] в зависимости от действительных гибкостей стержня λx = lefx i x и λ y = lefy i y ; i x и i y - радиусы инерции проверяемого сечения. При необеспечении устойчивости или значительном запасе сечение корректируется и вновь проверяется устойчивость стержня. Аналогично подбирается сечение из прокатного тавра. Сечение слабонагруженных сжатых стержней решетки подбирается по предельной гибкости. Для чего, определяются минимально необходимые радиусы инерции подбираемого сечения ix , min = lefx [λ ] , i y , min = l yef [λ ] и по ним из сортамента выбирается профиль. Предельная 13 гибкость [λ ] устанавливается по указаниям таблицы 19* [1]. В этом случае, проверка по (5.3) не производится. Окончательные данные по принятым сечениям заносятся в таблицу 5.2. 5.4.4. Подбор сечения растянутых стержней Требуемая площадь сечения растянутых стержней определяется по формуле N А cal ≥ (5.4) R yγ c По этому значению из сортамента выбирается необходимый профиль. Гибкости растянутых стержней не должны превышать [λ ] , которая для них предельную гибкость устанавливается по указаниям таблицы 20* [1]. При этом, расчётная длина нижнего пояса из плоскости фермы, как правило, равна расстоянию между узлами, к которым примыкают внутренние пояса продольных горизонтальных связевых ферм. Данные по принятым здесь сечениям тоже заносятся в таблицу 5.2. 5.5. Расчет узлов и конструирование стропильной фермы из парных уголков Для обеспечения совместной работы двух уголков, из которых состоит сечение стержневого элемента, между ними помещаются соединительные прокладки, устанавливаемые в соответствие требованиям пункта 5.7. [1]. Расчёты большинства узлов стропильной фермы сводятся к определению требуемой длины сварных угловых швов, прикрепляющих стержневые элементы к 14 объединяющей их листовой фасонке. Определение этих длин производится в табличной форме - см. таблицу 5.3. Здесь необходимо определить длины сварных швов прикрепления следующих стержневых элементов: - всех раскосов; - всех стоек; - приопорного стержня нижнего пояса; - стержней нижнего и верхнего поясов, примыкающих к узлам, где организуются изменения сечений поясов (при необходимости); - стержней нижнего и верхнего поясов, примыкающих к узлам, где организуются монтажные укрупнительные стыки фермы. об пер lwf k пер k об lwf f f пер lwz Принятая длина шва (см) По перу По границе сплавления По обушку По перу По перу По обушку По металлу шва По перу Расчетное усилие Np Требуемая длина шва (см) По обушку Эл Элемент Катет шва (мм) об lwz об lwпер lw Требуемые длины сварных швов определяются формулами: 15 По обушку Длины сварных швов Таблица 5.3 - по металлу шва пер lwf об lwf - z0 b = + 1см пер 2 β f k f Rwf γ wf γ с Nр b − z0 Nр b = + 1см об 2 β f k f Rwf γ wf γ c по металлу границы сплавления z Nр 0 пер b lwz = + 1см пер 2 β z k f Rwzγ wzγ с об lwz b − z0 Nр b = + 1см об 2 β z k f Rwzγ wzγ c . ; (5.5) (5.6) Здесь: b - ширина нахлёстываемой на листовую фасонку полки уголка; z0 - расстояние от обушка до центра тяжести уголка в направлении параллельном листовой фасонке; βf и βz - коэффициенты, характеризующие глубину проплавления и определяемые в соответствии с требованиями пункта 11.2 и таблицы 34 [1] ; Rwf и Rwz расчётные сопротивления сварного углового шва по металлу шва и металлу границы сплавления соответственно, принимаемые по указаниям таблиц 55, 56 и 3 [1]; γwf и γwz - коэффициенты условий работы шва, принимаемые по указаниям пункта 11.2 [1]. пер об При назначении катетов сварных швов k f и k f учитывается следующее: - количество типоразмеров катетов сварных швов не более 3-х на всю ферму; 16 минимальный катет шва - 4 мм, но не менее значений, указанных в таблице 38* [1]; - максимальный катет шва по перу уголка k пер ≈ 0 ,8t , по обушку k об f f ≈ 1,2t (t - толщина полки уголка). Для облегчения конструирования узлов фермы рекомендуется катет шва по обушку принимать на 1-2 мм больше катета шва по перу. За окончательные длины сварных швов принимаются максимальные, из найденных по формулам (5.5) и (5.6), округленные в большую сторону до числа кратного 1 см, при этом должны быть выполнены требования пункта 12.8 в, г [1] по минимально и максимально возможным расчётным длинам шва. Конструирование рядовых узлов фермы (см. рис. 5.4) производится на эскизе (чертеже) в следующей последовательности. В сварных фермах центрирование стержней в узлах производится по осям, проходящим через центры тяжести сечений стержней. Поэтому, вначале изображаются сходящиеся в одну точку (центр) оси стержней, примыкающих к рассматриваемому узлу. Наносятся габариты сечений стержневых элементов (ширина накладываемой на листовую фасонку полки уголка), при этом расстояние z0 округляется до числа кратного 5 мм в большую сторону. Принимая во внимание то, что концы стержней решётки не доводят до пояса на расстояние а (величина см. пункт 13.9* [1]) и то, что обрезку уголков стержней решётки предусматривают, преимущественно, перпендикулярно оси стержня, наносят положение торцов этих стержней. От углов раскосных стержней откладывают принятые длины сварных швов, накладываемых по перу и обушку присоединяемого к листовой фасонке уголка. - 17 После этого на эскизе узла наносятся границы листовой фасонки простого очертания (прямоугольник, реже трапеция) так, чтобы на ней умещались все сварные швы нужной длины. Рис. 5.4. Рядовые узлы фермы из парных уголков Сплошные сварные швы, присоединяющие поясные уголки к листовой фасонке, рассчитываются на восприятие сдвигающего усилия, равного сумме проекций усилий в раскосах на ось пояса. Однако, при подобной последовательности конструирования рядовых узлов, эти швы получаются, как правило, с длиной большей, чем необходимо и, потому, в проверке их несущей способности не нуждаются. В укрупнительном узле (см. рис. 5.5) горизонтальные накладки “1” принимаются толщиной 12-14мм и шириной примерно на 20мм больше ширины горизонтальной полки 18 поясного уголка, при этом площадь сечения каждой из них AГ должна быть не менее площади сечения перекрываемой горизонтальной полки уголка. Накладки “2” принимаются толщиной, равной толщине листовых фасонок tф в данном узле. Высота этих накладок l определяется из условия N − 2 AГ R yγ c , (5.7) l≥ 2t ф R y γ c где N – максимальное усилие в поясах. И здесь, площадь сечения каждой из вертикальных накладок АВ =ltф должна быть не менее площади сечения вертикальной полки поясного уголка. Рис 5.5. Укрупнительный узел верхнего пояса Усилие, приходящееся на горизонтальную накладку NA Г NГ = (5.8) 2( AГ + AВ ) 19 Следовательно, требуемая длина сварных швов, прикрепляющих горизонтальную накладку к поясу есть большее из значений: - по металлу шва NГ l w1 + l w 2 ≥ + 2см ; β f k f Rwf γ wf γ c - по металлу границы сплавления (5.9) NГ l w1 + l w 2 ≥ + 2см . β z k f Rwz γ wz γ c Здесь увеличение длины на 2см предполагает то, что швы завариваются раздельно в два приёма. Усилие, приходящееся на вертикальную накладку NA В . (5.10) NВ = 2( AГ + AВ ) Аналогично, требуемая длина сварного шва, прикрепляющего вертикальную накладку к листовой фасонке есть большее из значений: - по металлу шва NВ l + l w3 ≥ + 1см ; β f k f Rwf γ wf γ c - по металлу границы сплавления (5.11) NВ l + l w3 ≥ + 1см . β z k f Rwz γ wz γ c Теперь, зная требуемые длины сварных швов, прикрепляющих уголки пояса и уголки стойки к листовой фасонке, на эскизе (чертеже) конструируется узел (см. рис. 5.5), посредством чего и определяются нужные размеры листовых фасонок и накладок. Укрупнительный узел нижнего пояса конструируется аналогично. Узел нижнего пояса фермы с изменением сечения пояса представлен на рис. 5.6. Вначале он конструируется аналогично рядовым узлам, в результате чего устанавливаются габариты листовой фасонки. 20 5.6. Узел с изменением сечения пояса Горизонтальные накладки по полкам поясных стержней принимаются толщиной приблизительно равной толщине полки более мощного уголка. Суммарная длина сварных швов, прикрепляющих горизонтальную накладку к уголку любой части пояса, большая из величин: - по металлу шва AН R y γ c lw ≥ + 1см ; 2 β f k f Rwf γ wf γ c - по металлу границы сплавления (5.12) AН R y γ c lw ≥ + 1см . 2 β z k f Rwz γ wz γ c Здесь АН - площадь поперечного сечения горизонтальной накладки. Кроме этого, необходимо 21 проверить уровень нормальных напряжений в основном металле фасонки и накладок (сечение б-б) N + N 2 cos α N 2 e2 cos α − N 1 e1 σ = 1 + ≤ R yγ c , (5.13) б −б б −б A W X min б-б б где: А - площадь сечения б-б; W Xб −min - минимальный момент сопротивления сечения б-б относительно центральной оси Х-Х. Эксцентриситеты е1 и е2 определяются после определения положения центральной оси Х-Х сечения б-б. Окончательные размеры опорного узла нижнего пояса (см. рис.5.7) устанавливаются после проверки несущей способности двух сварных швов, прикрепляющих опорные рёбра к листовой фасонке (wф) и трёх сварных швов, прикрепляющих опорные рёбра к колонне (wк). Рис 5.7. Опорный узел нижнего пояса Вначале на эскизе (чертеже) компонуется опорный узел исходя из требуемых длин сварных швов, прикрепляющих опорный раскос и нижний пояс к листовой фасонке, и 22 нахлёста листовой фасонки на опорные рёбра приблизительно в 100мм. Таким образом выявляются первоначальная длина lW и эксцентриситет еN . Затем производится проверка несущей способности выше оговоренных сварных швов. Для швов wф - по металлу шва R τ wf = τ 2wfg + τ 2wfv ≤ Rwf γ wf γ c ; - по металлу границы сплавления (5.14) R τ wz = τ 2wzg + τ 2wzv ≤ Rwz γ wz γ c . ( Fe F − N P′ e N )6 N P′ τ wfg = + ; Здесь 2 2 β k ( l − 1 ) 2β f k f (lW − 1) f f W F τ wfv = ; 2β f k f (lW − 1) ( Fe F − N P′ e N )6 N P′ τ wzg = + ; 2 β ( − ) 2 k l 1 2β z k f (lW − 1) z f W (5.15) (5.16) (5.17) (5.18) F , (5.19) 2β z k f (lW − 1) где: F - опорная реакция фермы (проекция расчётного усилия в опорном раскосе на вертикальную ось); N ′p сила обжатия нижнего пояса фермы колоннами, N ′p = H ′л + H ′р (см. рис. 5.2.в). Аналогично, для швов wк по формулам (5.14) и (5.15), но в этом случае: N P′ eN 6 N P′ ; (5.20) τ wfg = + 2 3β k (l − 1) 3β f k f (lW − 1) f f W τ wzv = τ wfv = F ; 3β f k f (lW − 1) 23 (5.21) τ wzg = N P′ eN 6 3β z k f (lW − 1) 2 + N P′ ; 3β z k f (lW − 1) (5.22) F . (5.23) 3β z k f (lW − 1) При недостаточной несущей способности проверяемых швов, размер lW увеличивается, вновь определяется эксцентриситет еN и заново проверяется несущая способность увеличенных сварных швов. τ wzv = 5.6. Расчет узлов и конструирование стропильной фермы с поясами из тавров Стальные фермы с поясами из прокатных тавров серии "Ш" конструируют с решеткой из парных (сжатых) и одиночных (растянутых, а также сжатых в средней части фермы) уголков. Решетку таких ферм можно прикреплять непосредственно к стенке тавра без фасонки, что существенно упрощает их изготовление за счет снижения числа деталей и позволяет снизить расход стали на 10-12%. Определение требуемой длины сварных угловых швов, прикрепляющих стержневые элементы к стенке тавра, выполняется так же, как и в случае прикрепления парных уголков к листовой фасонке (формулы 5.5 и 5.6). Если швы крепления стержней решетки не удается полностью разместить в пределах стенки тавра, то их размещают на фасонке, приваренной встык к стенке заподлицо с одной из ее граней (см. рис. 5.8). В этом случае рядовые узлы конструируются аналогично узлам ферм из парных уголков (см. стр. 15-16). При этом длина фасонки должна быть не меньше требуемой длины стыкового шва, которая определяется по формуле 24 N i − N i +1 (5.24) + 2t , tRwsγ c где: (Ni-Ni+1) - разность усилий в примыкающих к узлу панелях пояса; Rws - расчетное сопротивление сварного стыкового шва срезу, принимается по таблице 3 [1]; t расчетная толщина шва, равная толщине наиболее тонкого из соединяемых элементов (фасонки или стенки) при подваренном корне шва. Особенностью рассматриваемых узлов является то, что для обеспечения местной устойчивости фасонки и стенки в зоне крепления сжатого раскоса, один из его уголков заводится на стенку тавра, при этом необходимо избегать пересечения сварных швов (см. рис. 5.8). lw, cal ≥ Рис. 5.8. Схема узла нижнего пояса фермы Изменение сечений поясов выполняется встык (см. рис. 5.9) или с помощью горизонтальной накладки и вертикальной листовой вставки, обеспечивающей плавный переход от большего сечения к меньшему в виде скоса с уклоном 1:3 (см. рис. 5.10). Место стыка поясных элементов располагается на расстоянии не менее 100 мм от 25 края узловых швов. Для обеспечения равнопрочности наплавленного и основного металла заводского сварного соединения встык сварочные материалы назначаются в соответствии с приложением 2 [1]. Площадь сечения горизонтальной накладки должна быть не менее площади сечения полки меньшего тавра. Рис. 5.9. Узел со стыком верхнего пояса фермы Рис. 5.10. Узел со стыком нижнего пояса фермы Толщину вертикальной листовой вставки принимают не меньше толщины стенки меньшего из стыкуемых тавров. 26 Укрупнительный стык отправочных марок фермы выполняется на сварке или высокопрочных болтах с использованием листовых накладок (см. рис. 5.11). Площадь сечения накладок и суммарная длина сварных швов, прикрепляющих накладки, определяются так же, как в аналогичных узлах ферм из парных уголков. При использовании болтовых укрупнительных стыков несущую способность болтов и их требуемое количество определяют по п.11.7, 11.8 или 11.13 [1]. Рис. 5.11. Укрупнительный узел верхнего пояса фермы Как уже отмечалось ранее при жестком сопряжении фермы с колонной в нижнем опорном узле происходит передача как вертикального опорного давления фермы, так и горизонтального усилия от опорного момента и распора. Проверка несущей способности швов wк, прикрепляющих фланец к фасонке (см. рис. 5.12), выполняется аналогично фермам из спаренных уголков по формулам (5.14) и (5.15), но с учетом того, что фасонка крепится к фланцу двумя сварными швами. 27 Рис. 5.12. Схема нижнего опорного узла фермы Для крепления опорного фланца к полке колонны обычно используют болты грубой или нормальной точности и ставят их в отверстия на 3÷4 мм больше диаметра болта, при этом вертикальное давление стропильной фермы на колонну передается через опорный столик. Опорный столик делают из листа толщиной 30÷40 мм, с размерами, превышающими толщину и ширину опорного фланца на 10÷20 мм. Высоту опорного столика определяют из условия размещения угловых швов, прикрепляющих столик к колонне. Угловые швы рассчитывают на опорное давление ригеля, увеличенное на двадцать процентов, что связано с возможным несовпадением торца опорного фланца с плоскостью верхней грани опорного столика. 28 Рис. 5.13. Опорный узел верхнего пояса фермы В узле крепления верхнего пояса к колонне, воспринимающем только усилие растяжения от опорного момента в ригеле, следует размещать болты симметрично относительно центра тяжести сечения тавра пояса. Диаметр и материал болтов для крепления назначают конструктивно, а их требуемое количество (не менее двух) определяется формулой H ′л п= , (5.25) Abn Rbtγ с где Abn - площадь сечения болта по резьбе (нетто); Rbt расчетное сопротивление болта растяжению (см. табл. 58* [1]). 6. Расчет и конструирование ступенчатой колонны 6.1. Определение расчетных длин участков ступенчатой колонны 29 Для одноступенчатых колонн одноэтажных промышленных зданий, жестко закрепленных в фундаментах при помощи анкерных болтов, значения коэффициентов приведения расчетной длины в плоскости рамы определяются раздельно: для нижнего µ x 1 и µ x 2 участков верхнего колонны. Коэффициент µ x 1 следует принимать в зависимости от отношения погонных изгибных жесткостей участков (см. рис. 4.1. [11]) J 2 l1 n = (6.1) J 1l 2 и величины отношения критических сил потери устойчивости по участкам l J1 α1 = 2 (6.2) l1 J 2β где: J 1 , l 1 , J 2 , l 2 -моменты инерции сечений и длины соответственно нижнего и верхнего участков колонны (рис. 6.1.); F1 + F2 β = (6.3) F2 Здесь F1=Dmax (см. п.4.2.3 [11]; F2 - опорное давление ригеля от действия на него нагрузки от собственного веса и снега (см. табл. 4.2 [11] сеч. 4-4). При верхнем конце колонны, закрепленном от поворота и возможности его свободного смещения вдоль рамы, коэффициент µ x 1 определяется по табл. 68 [1]. Коэффициент расчетной длины µ x 2 для верхнего участка колонны следует определять по формуле: µ x 2 = µ x1 / α1 ≤ 3 (6.4) 30 Рис. 6.1. Схема одноступенчатой колонны ( к определению µ ) l efx 1 = µ x 1 × l 1 Из плоскости рамы участки ступенчатой колонны считаются закрепленными шарнирно и, поэтому, коэффициенты приведения расчетной длины µ y 1 , µ y 2 принимаются равными единице. Расчетные длины участков колонны в плоскости и из плоскости рамы определяются по формулам: l efx 2 = µ x 2 × l 2 l efy 2 = µ y 2 × ( l 2 − h b ) l efy 1 = µ y 1 × l 1 (hb - высота подкрановой балки) (6.5) 6.2. Расчет и конструирование надкрановой части колонны Предварительный подбор сечения верхней части колонны производят по приближенной формуле Ясинского: e N (6.6) A cal = (1 , 25 + 2 , 2 x ) Ry h N -расчетное продольное усилие; e x = M x / N эксцентриситет действия продольной силы; M x − расчетный изгибающий момент; h = bu - высота 31 сечения колонны (определяется при компоновке поперечной системы каркаса см. п. 2.1. [11]). Расчетные значения продольной силы N и изгибающего момента M x на участке колонны следует выбирать по данным табл. 4.2 [11] для сечений 3-3 или 4-4 (рис. 4.1 [11]) при одной и той же комбинации загружений. При этом за расчетные значения N и M x принимаются такие для которых значение A cal (по 6.6) максимально. Составное сварное сечение верхней части колонны компонуется из трех листов (рис. 6.2), которые должны соответствовать ГОСТ 82-70* “Сталь широкополосная универсальная” (см. приложение 1 [11]). Рис. 6.2. Сечение верхней части колонны Сначала определяются размеры стенки колонны hw ≈ h − 2 ⋅ (1 ÷ 2)см , t w ≈ hw /(60 ÷ 120) , t w ≥ 8 мм. (6.7) Размеры полки колонны назначают из условий: t f ≥ 8 мм ; t f ≤ 3 ⋅ t w ; − A cal w ; bf ≥ 2t f ; bf ≥ 1 ÷ 1 E l2 20 30 Ry A b f ≤ h = bu ; b ef tf ≤ 0 .5 32 (6.8) (6.9) Далее производится проверка несущей способности верхней части колонны с подобранным сечением. По назначенным размерам сечения определяются его фактические геометрические характеристики: А - площадь поперечного сечения; Jx , Jy - моменты инерции сечения относительно центральных осей X-X и Y-Y; Wx - момент сопротивления крайних фибр сечения относительно оси XX; ix, iy - радиусы инерции сечения относительно центральных осей X-X и Y-Y. Определяются гибкости и условные гибкости стержня верхней части колонны в плоскости и из плоскости рамы: l efx 2 λx = λx Ry / E λx = ; ix l efy 2 R y / E λy = ; λ y = λ y (6.10) iy Для проверки устойчивости верхней части колонны в плоскости действия момента предварительно находят приведенный относительный эксцентриситет (6.11) m efx = η ⋅ m x , где: η − коэффициент влияния формы сечения (определяется по табл.73 [1]), зависящий от отношения площади сечения полки к площади сечения стенки A f / Aw , условной гибкости стержня колонны и λx относительного эксцентриситета m x = e x A / W x , здесь ex эксцентриситет действия силы см. (6.6). В зависимости от λ x и m efx по табл. 74 [1] определяется коэффициент продольного изгиба при внецентренном сжатии ϕ e . Проверка обеспечения устойчивости колонны в плоскости рамы выполняется по формуле 33 N ≤ R yγ c (6.12) ϕeA При изгибе колонны в плоскости наибольшей жесткости (Jx>Jy) необходимо выполнить проверку обеспечения устойчивости участка колонны из плоскости действия момента. Так как в этом случае верхний участок колонны принят с шарнирно закрепленными концами, его устойчивость определяют изгибающие моменты в сечениях средней части участка. Поэтому, здесь при определении относительного эксцентриситета m x за расчетный изгибающий момент принимается максимальный момент в пределах средней трети длины участка (но не менее половины наибольшего по длине участка момента). Устойчивость верхней части колонны из плоскости рамы проверяется по формуле N (6.13) ≤ R yγ c cϕ y A Здесь коэффициент с следует определять: при m x ≤ 5 по формуле c = β /( 1 + α ⋅ mx ) ; (6.14) при m x ≥ 10 по формуле c = 1 /( 1 + mx ⋅ ϕ y / ϕ b ) , (6.15) где α и β - коэффициенты, принимаемые по табл. 10 [1]; ϕ b - коэффициент, определяемый по прил. 7 [1]; ϕ y коэффициент продольного изгиба при центральном сжатии, находится по табл. 72 [1] в зависимости от λ y = lefy 2 / i y и R y . При определении коэффициента β по табл. 10 [1] значения коэффициента продольного изгиба ϕ c находят по табл. 72 [1] при гибкости λc = 3,14 E / Ry . 34 Если значения относительного эксцентриситета лежат в пределах 5 < m x < 10 , то значение c определяются формулой (6.16) c = c5 (2 − 0,2m x ) + c10 (0,2m x − 1) , где с 5 - определяется по формуле (6.14) при m x = 5 , а c10 − по формуле (6.15) при m x = 10 . В случае, если гибкость λ y > λ c = 3 ,14 E / R y коэффициент c не должен превышать значения 2 (6.17) c = 16 M x 2 2 ( ) 1 + δ + (1 − δ ) + µ Nh f 2 где δ = 4 ρ / µ ; ρ = ( J x + J y ) /( Ah f ) µ = 2 + 0,156λ2y J t /( Ah 2f ) ; J t = 0 , 433 ∑ b i t i3 Здесь bi, ti - ширина и толщина листов, образующих сечение. После проверок, выполняемых по формуле (6.12), (6.13), следует проверять местную устойчивость полок и стенки принятого сечения колонны. Местная устойчивость полок колоны будет обеспечена, если при 0 ,8 ≤ λ x ≤ 4 отношение bef / t f не будет превышать значений, определяемых по формуле bef / t f ≤ (0,36 + 0,1λx ) E / Ry . (6.18) При значениях λx < 0,8 и λx > 4 предельно допустимое отношение ширины свеса пояса к его толщине определяется формулой (6.18) с подстановкой соответственно λx = 0,8 и λx = 4 . Для проверки местной устойчивости стенки необходимо сначала найти параметр α , характеризующий 35 полноту эпюры нормальных напряжений сжатия в стенке (рис 6.3) α = (σ − σ 1 ) / σ , (6.19) M x N σ = + yc где наибольшее сжимающее A Jx M x N − ypнапряжение у границы стенки, σ 1 = A Jx соответствующее напряжение у противоположной границы стенки. Оба напряжения берутся со своими знаками. Рис 6.3. К определению параметра α Если α ≤ 0,5 , предельное отношение hw / t w не должно превышать значения λuw E / Ry . Здесь при λx < 2 λuw = 1,3 + 0,15λx2 , а при λx ≥ 2 λuw = 1,2 + 0,35λx , но не более 3,1 при mx ≥ 1 и не более 2,3 при mx < 1 . Если α ≥ 1 , то наибольшее отношение hw / t w ограничивается значением 4 ,35 ( 2 α − 1) E σ(2 − α + 2 , которое принимается не 2 α + 4β ) больше 3,8 E / R y , 36 (6.20) где β = 1, 4 ( 2α − 1)τ / σ , τ = Q /(t w hw ) - усредненное касательное напряжение в стенке рассматриваемого сечения. Если 0 ,5 ≤ α ≤ 1 , то наибольшее отношение hw / t w определяется линейной интерполяцией между значениями, вычисляемыми при α = 0,5 и α = 1 по формуле (6.20). При hw / t w ≥ 2,3 E / Ry стенку следует укреплять парными поперечными ребрами жесткости, расположенными на расстоянии (2,5 ÷ 3)hw , поперечное сечение которых принимается так же, как для балок. Стенку верхней части колонны также следует укреплять парными симметричными поперечными ребрами жесткости в месте прикрепления поясов стропильной фермы. Проверку прочности принятого сечения верхней части колонны выполнять не требуется, если mef ≤ 20 . В противном случае эта проверка проводится по формуле n Mx N + (6.21) ≤1, A R γ c xW xn , min R y γ c n y c где n и cx - коэффициенты, характеризующие степень развития пластических деформаций по сечению, принимаемые по прил. 5 табл. 66 [1] в зависимости от отношения Af / Aw . Катет угловых швов, прикрепляющих стенку к поясам верхней части колонны в курсовом проекте принимается конструктивно (табл. 38 [1]). 6.3. Расчет и конструирование нижней части колонны Расчет нижней части сплошностенчатой колонны выполняется аналогично расчету верхней части колонны. 37 Компоновать сечение нижней части колонны следует согласно рис. 6.4. В курсовом проектировании рекомендуется сечение нижней части колонны принимать сквозным. Сечение нижней части сквозной колонны принимается состоящим из двух ветвей: подкрановой и наружной (шатровой), соединенных в двух плоскостях решеткой (рис. 6.5). Рис 6.4. Компоновка сечения нижней части колонны Расчет нижней части колонны начинают с выбора расчетных значений внутренних усилий для наружной (N2 , M2, растягивающий внутренние волокна стержня колонны) и подкрановой (N1 , M1, растягивающий наружные волокна стержня колонны) ветвей колонны. Эти нагрузки выбираются из таблицы расчетных сочетаний [11] (табл. 4.2, сечения 1-1 или 2-2). Предварительно продольные усилия в ветвях колонны находят следующим образом: в подкрановой ветви N n = N1 ( y2 / h0 ) + M 1 / h0 ; в наружной ветви (6.22) N н = N 2 ( y1 / h0 ) + M 2 / h0 , 38 где y1, y2 - расстояния от центра тяжести сечения нижней части колонны до центра тяжести соответствующей ветви (на этой стадии y1 = y2 ≈ h0 / 2 ). Ориентировочная требуемая площадь ветвей находится по формулам Nп Nн , Aн = (6.23) Aп = 0 , 85 R y ( 0 , 7 ÷ 0 ,9 ) R y Рис. 6.5. Примеры компоновки нижней части сквозной колонны Далее назначаются сечения ветвей колонны по одному из вариантов, приведенных на рис. 6.5, и определяются точные геометрические характеристики сечений ветвей и всего сечения колонны (Ап, Ан, А, Jxп, Jxн, Jx, Jyп, Jyн, ixп, ixн, ix, iyп, iyн). Вновь вычисляются продольные усилия в обеих ветвях по формулам (6.22) с подстановкой в них точных значений y1 и y2. После этого производится проверка устойчивости каждой из ветвей из плоскости рамы по формулам: 39 Nп Nн ≤ Ry γc , ≤ Ry γc . (6.24) ϕ yп Aп ϕ yн Aн Здесь ϕ yп и ϕ yн - коэффициенты продольного изгиба при центральном сжатии соответственно для подкрановой и наружной ветвей, определяемые по табл. 72 [1] в зависимости от гибкостей этих ветвей из плоскости рамы h h λ yп = d и λ yн = d i yп i yн (iyп, iyн - радиусы инерции сечений подкрановой и наружной ветвей относительно оси y-y, hd - высота нижней части колонны рис. 6.1). Если устойчивость какой либо из ветвей по формулам (6.24) не обеспечена, то следует или увеличить сечение соответствующей ветви или ввести в продольную систему каркаса дополнительные распорки по нижней части колонны на всю длину температурного блока, что уменьшит расчетную длину ветвей и нижней части колонны в целом и, как следствие, уменьшит гибкости ветвей из плоскости рамы. В этом случае распорки следует крепить к узлом примыкания вертикальных связей по колоннам к колоннам в связевом блоке. Далее, из соображения равноустойчивости каждой из ветвей в плоскости и из плоскости рамы определяется максимально возможное расстояние между узлами соединительной решетки (см. рис. 6.6) l1 max = λ yп i xп и l1 max = λ yн i xн . Затем выбирается система соединительной решетки между ветвями и расстояние между ее узлами l1 ≤ l1max так, чтобы высота нижней части колоны (hd) за вычетом высоты соединительной траверсы (ht) (см. рис. 6.7) была кратна этому расстоянию. При этом угол наклона раскосов решетки следует назначать близким к 45º, а самый верхний 40 и самый нижний раскосы подходили к верхнему и нижнему узлам подкрановой ветви. Проверку устойчивости каждой из ветвей колонны в плоскости рамы производят в предположении, что ветви работают на центральное сжатие с расчетной длиной равной расстоянию между узлами соединительной решетки l1 по формулам аналогичным (6.24), где ϕxп и ϕxн коэффициенты продольного изгиба соответственно для подкрановой и наружной ветвей, определяемые по табл.72 [1] в зависимости от гибкостей этих ветвей в плоскости рамы λ x п = l 1 / i x п и λ x н = l 1 / i x н (здесь ixп и ixн радиусы инерции сечений соответственно подкрановой и наружной ветвей относительно их центральных осей, параллельных оси X-X). Проверку устойчивости колонны как единого стержня составного сечения начинают с подбора сечения элементов решетки. Раскосы решетки рассчитывают на бо′льшую из поперечных сил - действующую при комбинации загружений 1,2,3,6,10 (табл. 4.2 [11] сечение 1-1) или условную Q fic = 7,15 ⋅ 10 −6 (2330 − E / Ry )N / ϕ , (6.25) где ϕ - коэффициент продольного изгиба при центральном сжатии, принимаемый для составного стержня в плоскости соединительных элементов. Поперечная сила распределяется поровну между решетками, лежащими в плоскостях, перпендикулярных оси, относительно которой производиться проверка устойчивости. 41 Продольное усилие в раскосе находят по формуле Q N d = max , (6.26) 2 cosα где α - угол наклона раскоса. Требуемая площадь сечения раскоса, выполняемого из одиночного уголка Nd ; (6.27) AТР = (0,7 ÷ 0,9) Ryγ c Здесь γс см. табл. 6 [1]. По сортаменту подбирается подходящее сечение раскоса с площадью Ad и выписывается i min . Расчетная длина и максимальная гибкость определяется формулами l d = h 0 / cos α , λ d max = l d / i min (6.28) Рис. 6.6. К расчету соединительной решетки Далее выполняется проверка устойчивости раскоса как центрально сжатого с подобранным сечением Nd ≤ R yγ c . (6.29) ϕ Ad Гибкость стержня нижней части колонны относительно свободной центральной оси X-X 42 (6.30) λ x = l efx 1 / i x Приведенная гибкость сквозной нижней части колонны при соединении ветвей раскосной решеткой λef = λ2x + α1( A / Ad ) , где α1 - коэффициент, определяемый по табл. 7 [1]. (6.31) Условная приведенная гибкость _ λ ef = λ ef Ry / E . (6.32) Проверка устойчивости нижней части колонны как единого стержня в плоскости действия момента производится по формуле (6.12). Заранее неизвестно, какая из групп внутренних усилий (N2 , M2) и (N1 , M1) определяет общую устойчивость. Поэтому, по каждой группе внутренних усилий определяются относительные эксцентриситеты. Для группы внутренних усилий, вызывающих наибольшее сжатие в подкрановой ветви: M A( y1 + b1 / 2 ) mx = 1 . (6.33) N1 J x Для группы внутренних усилий, вызывающих наибольшее сжатие в наружной ветви: M 2 A( y2 + z0 ) mx = . (6.34) N 2J x По λef и каждому из относительных эксцентриситетов mx по табл. 75 [1] определяются коэффициенты ϕ e1 и ϕ e 2 . Наконец, проверка устойчивости нижней части колонны как единого стержня в плоскости действия момента производится по формуле (6.12) для каждой группы внутренних усилий со своим ϕ e . 43 Устойчивость сквозной колонны из плоскости действия момента как единого стержня очевидно обеспечена, если обеспечена устойчивость отдельных ветвей из плоскости рамы (см. стр.40). 6.4. Расчет и конструирование стыка верхней части колонны с нижней Сопряжение нижней части колонны с верхней осуществляется через траверсу (рис. 6.7). Толщина стенки траверсы определяется из условия смятия давлением Dmax, распределенного на длине lef = a + 2t f 1 , где а - ширина опорного ребра подкрановой балки и tf1 - толщина верхней полки траверсы, принимаемая предварительно 25÷30 мм. Тогда Dmax (6.35) t wt ≥ l ef ⋅ R p ⋅ γ c Здесь Rр - расчетное сопротивление смятию торцевой поверхности (при наличии пригонки) материала стенки траверсы (см. табл. 1* [1]). Толщина нижней полки траверсы предварительно назначается tf2=10÷14 мм. При расчете данного узла условно считается, что нагрузка с верхней части колонны на нижнюю передается только полками верхней части колонны, а траверса рассматривается как однопролетная свободно опертая балка пролетом bd с расчетной схемой по рис. 6.8. Здесь N п1 = N / 2 + M / h f . Для получения расчетных внутренних услий N и M в таблице 4.2 [11] отыскивается такая комбинация загружений, которая дает в сечении 3-3 по возможности максимальное сжимающее усилие и максимальный изгибающий момент со знаком "-", (растягивающий 44 наружные волокна верхней части колонны) без действия кранового загружения. а) 45 б) Рис. 6.7. Конструкция стыка верхней части колонны с нижней 46 Рис. 6.8. К расчету траверсы Высота сечения траверсы ht диктуется несущей способностью четырех сварных швов w1 или w2 (см. рис. 6.7). Сварные швы w1 должны воспринимать усилие Nп1 , поэтому по металлу шва N п1 hwt ≥ lw1 f = + 1см , 4β f k f Rwf γ wf γ c по металлу границы сплавления (6.36) N п1 hwt ≥ lw1z = + 1см . 4β z k f Rwz γ wz γ c Сварные швы w2 должны быть способны воспринимать максимально возможную опорную реакцию. Отсюда, по металлу шва N п2 h f + 0,9 Dmax bd hwt ≥ l w 2 f = + 1см , 4 β f k f Rwf γ wf γ c по металлу границы сплавления (6.37) N п2 h f + 0,9 Dmax b hwt ≥ l w 2 z = d + 1см . 4 β z k f Rwz γ wz γ c 47 Здесь Nп2 - усилие, передаваемое внутренней полкой верхней части колонны на траверсу при предыдущей комбинации загружений с добавлением загружений Dmax и того поперечного торможения, которое дает максимальный возможный изгибающий момент в сечении 3-3 со знаком "-", т.е. 0 ,9 ( M К + M Т ) N п 2 = N п1 + , MК - момент в сечении 3-3 hf при действии Dmax , MТ - момент в сечении 3-3 от поперечного торможения (см. табл. 4.2 [11]; коэффициент 0,9 учитывает то, что используется второй тип основного сочетания (следить за направлением действия Nп2 !). В обоих случаях швы w1 и w2 должны отвечать требованиям п. 12.8 [1]. После определения hwt назначается полная высота сечения траверсы ht, которая не должна быть меньше 400÷500 мм. Далее проверяется прочность траверсы при ее работе на изгиб в сечении 1-1 (см. рис. 6.7). Для этого определяется положение центральной оси х-х и относительно нее момент инерции сечения траверсы Jx. Максимальный изгибающий момент в этом сечении N (6.38) M max = п1 h f (bd − h f ) bd Уровень максимальных нормальных напряжений в сечении траверсы M σ = max yн ≤ R y γ c (6.39) Jx Если данное неравенство не выполняется, то следует увеличить высоту траверсы и вновь проверить ее сечение. В сечении 2-2 (см. рис. 6.7) прочность траверсы проверяется при ее работе на сдвиг. Максимально возможная перерезывающая сила 48 Nп2 (6.40) h f + 0,9 Dmax ⋅ 1,2 bd Здесь коэффициент 1,2 учитывает неравномерную передачу давления (следить за направлением действия Nп2 !). Уровень максимальных усредненных касательных напряжений в стенке траверсы Q (6.41) τ = max ≤ Rs γ c hwt ⋅ t wt Qmax = 6.5. Расчет и конструирование баз колонны База внецентренно сжатой колонны состоит из тех же основных элементов, что и база центрально сжатой колонны. Отличие заключается в том, что при внецентренном сжатии база развита в плоскости действия изгибающего момента, а анкерные болты воспринимают растягивающие усилия от этого момента. Конструкции баз внецентренносжатых колонн сплошного сечения приведены на рис. 6.9 а,б. Для этих баз характерно неравномерное распределение давления на фундамент (рис 6.10). Площадь опорной плиты базы определяется из условия, что наибольшее суммарное напряжение в бетоне σ bmax по краю плиты не должно превышать расчетного сопротивления смятию бетона фундамента. Задавшись из конструктивных соображений шириной опорной плиты bs (кратно 10мм), определяем ее минимально возможную длину N N 6M l s , min = + ( )2 + , (6.42) 2 bs Rb ,loc 2 bs Rb ,loc bs Rb ,loc где N и M - внутренние усилия в опорном сечении колонны, возникающие при комбинации нагрузок, дающей 49 наибольшее сжатие бетона у края плиты (см. таблицу 4.2 [11]); Rb ,loc − расчетное сопротивление смятию бетона фундамента R b , loc = ξR b , здесь ξ = 3 Aф / As , AФ − площадь обреза фундамента, A S = b S l S ; Rb расчетное сопротивление бетона сжатию. Предварительно коэффициент ξ = 1,2 ÷ 1,4 . Окончательно размер ls назначается с учетом возможности размещения на опорной плите стержня колонны, кратно 10мм. Наибольшее и наименьшее напряжения в бетоне фундамента под опорной плитой N 6M σ bmax = + ≤ R b , loc 2 bS lS bS lS N 6M σ bmin = − (6.43) 2 bS lS bS lS Толщина опорной плиты базы определяется из ее расчета на изгиб как пластинки, нагруженной реактивным давлением бетона фундамента. Расчет опорной плиты выполняют по отдельным участкам, при этом на каждом участке давление принимают равномернораспределенным, равным по интенсивности наибольшему напряжению в бетоне на этом участке. Максимальный изгибающий момент для каждого участка M = α qd 2 (6.44) где d − один из размеров участка; α − коэффициент, принимаемый в зависимости от соотношения сторон участка. Для консольного участка 1 (см. рис. 6.9) d − вылет консоли и α = 0,5 . Для участка 2, опертого по четырем сторонам, d − меньшая из его сторон, а α − принимается по табл. 6.1. Для участка 3, опертого по трем сторонам, d − длина свободного края, а α − принимается по табл. 6.2. Здесь при 50 отношении менее 0,5 плита рассчитывается как консольная с вылетом, равным длине закрепленного края. Для участка, опертого по двум смежным сторонам, d − размер диагонали участка и α − принимается по табл. 6.2. Таблица 6.1 Коэффициент α для расчета плит, опертых на четыре стороны, при отношениях большей стороны к меньшей 1 1.1 1.2 1.3 1.4 1.5 1.6 1.7 1.8 1.9 2 >2 0.048 0.055 0.063 0.069 0.075 0.081 0.086 0.091 0.094 0.098 0.1 0.125 Таблица 6.2 Коэффициент α для расчета плит, опертых на три стороны, при отношениях длины опертой стороны к длине свободного края (или на две стороны при отношениях длины перпендикуляра, опущенного из угла на диагональ, к длине диагонали) 0.5 0.6 0.7 0.8 0.9 1.0 1.2 1.4 2,0 >2 0.06 0.074 0.088 0.097 0.107 0.112 0.120 0.126 0.132 0.133 Если значения моментов по участкам отличаются на порядок и более, следует подкрепить опорную плиту на участке с максимальным моментом дополнительными ребрами или диафрагмами, устанавливаемыми так, чтобы он уменьшился. Толщина опорной плиты определяется по максимальному изгибающему моменту на участках плиты: 6 M max (6.45) tS = R yγ c Полученная величина уточняется в соответствии с сортаментом и принимается в пределах 20 ÷ 40 мм. Траверсы, ребра и диафрагмы рассчитываются так же, как и в базах центрально сжатых колонн. Эти элементы в курсовом проекте могут быть назначены конструктивно. 51 а) б) Рис. 6.9. Конструкции баз внецентренносжатых колонн 52 Рис. 6.10. Распределение давления под опорной плитой На рис. 6.11. приведена расчетная схема для расчета анкерных болтов в базах сплошных колонн. Рис. 6.11. К расчету анкерных болтов 53 Усилие, приходящееся на анкерные болты, устанавливаемые с одной стороны колонны M − N ⋅c Na = , (6.46) a где M и N - внутренние усилия в опорном сечении колонны (см. стр. 37 и табл. 4.2 [11]). Необходимая площадь сечения одного анкерного болта определяется формулой Na A bn ≥ . (6.47) n ⋅ R bt ⋅ γ c Здесь: n - число анкерных болтов с одной стороны; Rbt расчетное сопротивление анкерных болтов растяжению (табл. 60 [1]). Конструкция базы внецентренно сжатой сквозной колонны принимается обычно раздельной, а ее расчет проводится так же, как расчет базы центрально сжатой колонны. Сечение анкерных болтов подбирается по формуле M − N ( h0 − y ) , (6.48) An ≥ h 0 ⋅ n ⋅ R bt ⋅ γ c где: y - расстояние от центра тяжести колонны до оси анкерных болтов; h0 - см. рисунок 6.5; n и Rbt - см. формулу (6.47). 7. Требования к оформлению проекта 7.1. Расчетно-пояснительная записка В расчетно-пояснительную записку включается весь текстовый материал проекта: компоновочная часть, в которой приводятся соображения, обоснования и расчеты по выбору конструктивной схемы и размеров основных конструкций; расчетно-конструктивная часть, в которых отражаются расчеты основных конструкций – 54 подкрановых конструкций, расчет рамы, стропильной фермы, ступенчатой колонны. В тексте должны быть описаны схемы связей, материалы несущих и ограждающих конструкций с необходимым числом эскизов, чертежей, эпюр, таблиц и т.д. Расчетнопояснительная записка должна быть составлена подробно со ссылками на нормативные и литературные источники, таблицы и рисунки, идущие по ходу текста. Текст и чертежи записки выполняются на листах формата А4 и оформляются согласно требования ЕСКД. 7.2. Графическое оформление проекта Графическое выполнение проекта выполняется с соблюдением требований ЕСКД на двух листах формата А1. Первый лист выполняется в стадии КМ. На левой половине этого листа вычерчиваются: поперечный разрез промздания с указанием основных отметок и конструкций шатра (несущих и ограждающих) и кранового оборудования в масштабе 1 : 100,1 : 200 , планы связей по верхним и нижним поясам ферм в масштабе 1 : 200 ÷ 1 : 500 , разрезы здания с вертикальными связями по фермам и колоннам в масштабе 1 : 200 ÷ 1 : 500 . На правой половине этого листа размещается колонна в масштабе 1 : 40 ÷ 1 : 50 , основные узлы каркаса с необходимым числом проекций (примыкание фермы к колонне, опирание подкрановой балки на колонну, опирание колонны на фундамент) в масштабе 1 : 10 ÷ 1 : 20 и, возможно, схема торцевого фахверкового заполнения. На поперечном разрезе изображаются сечения участков колонны, ее привязка к разбивочной оси, наносятся сечения всех элементов фермы и указываются другие размеры, необходимые для разработки по этому листу рабочих и деталировочных чертежей (стадия КМД). На этом листе, над штампом, помещается ведомость монтажных элементов на весь каркас, а ниже даются 55 технические требования с указанием материала конструкций, информации по выполнению сварных и болтовых монтажных соединений, особенностей сборки каркаса в целом и т.п. Второй лист выполняется в стадии КМД и отводится для деталировочного чертежа отправочного элемента стропильной фермы и, возможно, подкрановой балки. В левом верхнем углу вычерчивается геометрическая схема фермы в масштабе с указанием 1 : 100, 1 : 200 геометрических размеров (длин стержней по осям) и величины расчетных усилий по стержням. На центральной части листа помещается чертеж отправочной марки фермы, где кроме бокового вида фермы даются проекции верхнего и нижнего поясов, опорной части фермы и стоек, к которым примыкают вертикальные связи. Обычно проекция того или иного элемента вычерчивается со стороны этого элемента. Геометрическую схему отправочной марки вычерчивают в масштабе 1 : 10, 1 : 15 . На этом чертеже указываются расстояния от разбивочной оси стержня до края элемента (zo), расстояния от центра узла до торца уголков решетки. В верхнем правом углу листа над штампом помещается спецификация металла, в которую вносят по порядку все детали фермы. Под спецификацией помещаются примечания с указанием материала конструкций, условий сварки и материалов для сварки со ссылкой на соответствующие ГОСТы, размеров неоговоренных сварных швов, диаметры неоговоренных отверстий и т.п. ЛИТЕРАТУРА 1. СНиП II-23-81*. Стальные конструкции /Госстрой СССР. - М.: ЦИТП Госстроя СССР, 1990. - 96 с. 2. СНиП 2.01.07-85*. Нагрузки и воздействия /Госстрой России. - М: ГП ЦПП, 2001, 44 с. 56 3. Металлические конструкции: Общий курс: Учебник для ВУЗов /Г.С. Ведеников, Е.И. Беленя, В.С. Игнатьева и др.; Под ред. Г.С. Веденикова. - 7-е издание, переработанное и дополненное - М.: Стройиздат, 1998. 760 с.: илл. 4. Металлические конструкции. В 3-х томах. Т.1. Элементы стальных конструкций: Учебное пособие для строительных ВУЗов /В.В. Горев, Б.Ю. Уваров, В.В. Филиппов и др.; Под редакцией В.В. Горева. - М.: Высш.шк., 1997. - 527 с.: илл. 5. Металлические конструкции. В 3-х томах. Т.2. Конструкции зданий: Учебное пособие для строительных ВУЗов /В.В. Горев, Б.Ю. Уваров, В.В. Филиппов и др.; Под редакцией В.В. Горева. - М.: Высш.шк., 1999. - 528 с.: илл. 6. Металлические конструкции. Общий курс: Учебник для ВУЗов /Е.И. Беленя, В.А. Балдин, Г.С. Ведеников и др.; Под общ. ред. Е.И. Беленя - 6-е издание, переработанное и дополненное - М.: Стройиздат, 1986. - 560 с.: илл. 7. Михайлов А.М. Сварные конструкции: Учебное пособие для техникумов. - М.: Стройиздат, 1983. - 367 с.: илл. 8. Составление исходной информации к пакету прикладных программ ЛИРА (ЕС ОС ЭВМ): Метод. указания для спец. 2903 / Каз.инж.-стр.ин-т; Сост.: Г.Н. Шмелев, И.Р. Харитонов. Казань, 1993, 43 с. 9. Статический расчет строительных конструкций поперечных рам промышленных зданий, ферм, трехшарнирных арок с применением микро-ЭВМ «Электроника ДЗ-28»: Метод. указания / Каз.инж.-стр. ин-т; Сост.: М.А. Дымолазов. Казань, 1986, 34 стр. 10. Металлические конструкции. В 3-х томах. Т.2. Стальные конструкции зданий и сооружений. (Справочник проектировщика) /Под общей редакцией В.В. Кузнецова (ЦНИИпроектстальконструкция им. 57 Н.П. Мельникова) - М.: изд-во АСВ, 1998. - 512 стр.: илл. 11. Методические указания к курсовому проекту по металлическим конструкциям "Стальной каркас одноэтажного производственного здания" для спец. 270102 «Промышленное и гражданское строительство» и нправления 270100 «Строительство» (бакалавры) (часть I). /КГАСА, Сост. Дамолазов М.А., О.И.Ефимов, Л.А.Исаева, И.Р. Казань, 2008, 44 стр., илл. 12. Металлические конструкции: учебник для студ. высш. учеб. заведений /Ю.И. Кудишин, Е.И. Беленя, В.С. Игнатьева и др./; под ред. Ю.И. Кудишина. – 9-е изд., стер. – М.: Издательский центр «Академия», 2007. – 688с. 58 7/4,5 6,5/5* 6,3/4 5,6/3,6 5/3,2 1 Номер уголка 70 65 63 56 50 2 45 50 40 36 32 3 4 3 4* 4 5 4 5 6 8 5 6 7 8 5 Размер, мм B b t 5 2,42 3,17 3,58 4,41 4,04 4,98 5,9 7,68 5,56 6,6 7,62 8,62 5,59 А, см2 Масса 1м уголка кг 6 1.9 2,4 2,81 3,46 3,17 3,91 4,63 6,03 4,36 5,18 5,98 6,77 4,39 7 6.18 7,98 11,37 13,82 16,33 19,91 23,31 29,6 23,41 27,46 31,32 35 27,76 Ix, см4 8 1.82 2,38 3,01 3,7 3,83 4,72 5,58 7,22 5,2 6,16 7,08 7,99 5,88 Wxmin, см3 x-x 9 1.6 1,59 1,78 1,77 2,01 2 1,99 1,96 2,05 2,04 2,03 2,02 2,23 ix, см 10 1,99 2,56 3,7 4,48 5,16 6,26 7,29 9,15 12,08 14,12 16,05 18,88 9,05 11 0.81 1,05 1,34 1,65 1,67 2,05 2,42 3,12 3,23 3,82 4,38 4,93 2,62 12 0.91 0,9 1,02 1,01 1,13 1,12 1,11 1,09 1,47 1,46 1,45 1,44 1,27 Справочные данные для осей y-y W iy, ymin, Iy, 3 см см 4 см Т а б л и ц а 1. Сортамент горячекатанных неравнополочных уголков по ГОСТ 8510-86* а) 13 1.18 1,52 2,19 2,65 3,07 3,73 4,36 5,58 6,41 7,52 8,6 9,65 5,34 Iu, см4 14 0.68 0,88 1,13 1,37 1,41 1,72 2,02 2,6 2,68 3,15 3,59 4,02 2,2 u-u Wu, см3 15 0.7 0,69 0,78 0,78 0,87 0,86 0,86 0,85 1,07 1,07 1,06 1,06 0,98 iu, см б) 16 0,72 0,76 0,84 0,88 0,91 0,95 0,99 1,07 1,26 1,3 1,34 1,37 1,05 xo, см 17 1,6 1,65 1,82 1,87 2,03 2,08 2,12 2,2 2 2,04 2,08 2,12 2,28 yo, см Приложение 1. 20/12,5 18/11 16/10 14/9 11/7 10/6,5* 200 180 160 140 125 110 100 90 70 65 100 110 63 100 56 90 9/5,6 10/6,3 60 50 50 3 80 80 75 2 8/6* 8/5, 7,5/5 1 4 5* 6 7* 8 5 6 6 7 8 5,5 6 8 6 7 8 10 7 8 10 6,5 8 8 10 9 10 12 14 10 12 11 12 14 16 5 6,11 7,25 8,37 9,47 6,36 7,55 8,15 9,42 10,67 7,86 8,54 11,18 9,58 11,09 12,57 15,47 11,23 12,73 15,67 11,45 13,93 18 22,24 22,87 25,28 30,04 34,72 28,33 33,69 34,87 37,89 43,87 49,77 6 4,79 5,69 6,57 7,43 4,49 5,92 6,39 7,39 8,37 6,17 6,7 8,77 7,53 8,7 9,87 12,14 8,81 9,99 12,3 8,98 10,93 14,13 17,46 17,96 19,85 23,58 27,26 22,2 26,4 27,37 29,74 34,43 39,07 7 34,81 40,92 46,77 52,38 41,64 48,98 52,06 59,61 66,88 65,28 70,58 90,87 98,29 112,86 126,96 153,95 114,05 128,31 155,52 142,42 171,54 363,68 444,45 605,97 666,59 784,22 897,19 952,28 1122,56 1449,02 1568,19 1800,83 2026,08 8 6,81 8,08 9,31 10,52 7,71 9,15 9,42 10,87 12,38 10,74 11,66 15,24 14,52 16,78 19,01 23,32 16,87 19,11 23,45 19,11 23,22 38,25 47,19 56,04 61,91 73,42 84,65 78,59 93,33 107,31 116,51 134,64 152,41 9 2,39 2,38 2,36 2,35 2,56 2,55 2,53 2,52 2,5 2,88 2,88 2,85 3,2 3,19 3,18 3,15 3,19 3,18 3,15 3,53 3,51 4,49 4,47 5,15 5,13 5,11 5,08 5,8 5,77 6,45 6,43 6,41 6,38 10 12,47 14,6 16,61 18,52 12,68 14,85 25,18 28,74 32,15 19,67 21,22 27,08 30,58 34,99 39,21 47,18 38,32 42,96 51,68 45,61 54,64 119,79 145,54 186,03 204,09 238,75 271,6 276,37 324,09 446,36 481,93 550,77 616,66 11 3,25 3,85 4,43 4,88 3,28 3,88 5,58 6,43 7,26 4,53 4,91 6,39 6,27 7,23 8,17 9,99 7,7 8,7 10,64 8,42 10,2 17,19 21,14 23,96 26,42 31,23 35,89 32,27 38,2 45,98 49,85 57,43 64,83 12 1,43 1,42 1,41 1,4 1,41 1,4 1,76 1,75 1,74 1,58 1,58 1,56 1,79 1,78 1,77 1,75 1,85 1,84 1,82 2 1,98 2,58 2,58 2,85 2,84 2,82 2,8 3,12 3,1 3,58 3,57 3,54 3,52 13 7,24 8,48 9,69 10,87 7,57 8,88 13,61 15,58 17,49 11,77 12,7 16,29 18,2 20,83 23,38 28,34 22,77 25,24 30,6 26,94 32,31 70,27 85,51 110,4 121,16 142,14 162,49 165,44 194,28 263,84 285,04 326,54 366,99 14 2,73 3,21 3,69 4,14 2,75 3,24 4,66 5,34 5,99 3,81 4,12 5,32 5,27 6,06 6,82 8,31 6,43 7,26 8,83 7,05 8,5 14,39 17,58 20,01 22,02 25,93 29,75 26,96 31,83 38,27 41,45 47,57 53,66 Продолжение табл. 15 16 17 1,09 1,17 2,39 1,08 1,21 2,44 1,08 1,25 2,48 1,07 1,29 2,52 1 1,13 2,6 1,08 1,17 2,65 1,29 1,49 2,47 1,29 1,53 2,52 1,28 1,57 2,56 1,22 1,26 2,92 1,22 1,28 2,95 1,21 1,36 3,04 1,38 1,42 3,23 1,37 1,46 3,28 1,36 1,5 3,32 1,35 1,58 3,4 1,41 1,52 3,24 1,41 1,56 3,28 1,4 1,64 3,37 1,53 1,58 3,55 1,52 1,64 3,61 1,58 2,03 4,49 1,96 2,12 4,58 2,2 2,24 5,19 2,19 2,28 5,23 2,18 2,36 5,32 2,16 2,43 5,4 2,42 2,44 5,88 2,4 2,52 5,97 2,75 2,79 6,5 2,74 2,83 6,54 2,73 2,91 6,62 2,72 2,99 6,71 11/7 10/6.3 9/5.6 63 70 100 110 56 75 7.5/5 90 50 70 7/4.5 50 45 63 6.3/4 80 40 B 2 8/5 Размер, мм b 3 Номер уголка 1 6 7 8 10 6.5 7 8 5 5.5 6 t 4 5 6 8 5 5 6 8 5 10.8 13.1 17.9 15.2 20.8 25.2 34.2 20.8 25.2 32.2 35.2 47.8 49.9 58.7 67.6 85.8 74.3 80.3 92.3 Iy1, см4 6 41,4 49,9 66,9 56,7 69,7 83,9 112 84,6 102 132 155 194 198 232 266 383 286 309 353 Ix1, см4 8 7 1.75 1.78 1.83 1.93 2.13 2.15 2.19 2.08 2.1 2.29 2.3 2.35 2.55 2.57 2.59 2.64 2.81 2.82 2.84 Продолжение табл. Радиус инерции iy2 для двух уголков по схеме ″а″ при tf мм ″б″ при tf мм 10 12 14 8 10 12 14 8 9 10 11 12 13 14 1.83 1.91 1.99 3.19 3.26 3.34 3.42 1.89 1.94 2.02 3.21 3.29 3.36 3.45 1.91 1.99 2.08 3.26 3.34 3.42 3.5 2.01 2.08 2.17 3.49 3.56 3.64 3.72 2.21 2.28 2.36 3.67 3.75 3,83 3,9 2.22 2.3 2.38 3.7 3.78 3,86 3.94 2.27 2.37 2.43 3.75 3.83 3.91 3.98 2.16 2.23 2.3 3.94 4.02 4.11 4.19 2.18 2.26 2.34 3.97 4.05 4.13 4.21 2.36 2.44 2.52 4.4 4.47 4.55 4.63 2.38 2.45 2.53 4.42 4.49 4.57 4.65 2.43 2.51 2.58 4.47 4.52 4.62 4.7 2.62 2.7 2.77 4.84 4.92 4.99 5.07 2.64 2.72 2.78 4.87 4.95 5.02 5.1 2.66 2.74 2.82 4.89 4.97 5.04 5.12 2.71 2.79 2.87 4.94 5.01 5,09 5.17 2.88 2.96 3.03 5.3 5.37 5.44 5.52 2.89 2.97 3.04 5.31 5.38 5.45 5.53 2.92 2.99 3.07 5.33 5.41 5.49 5.56 25/16 20/12.5 18/11 16/10 14/9 12.5/8 1 250 200 180 160 140 125 2 160 125 110 100 90 80 3 4 7 8 10 12 8 10 9 10 12 14 10 12 11 12 14 16 12 16 18 20 5 119 137 173 210 194 245 300 335 405 477 444 537 718 786 922 1061 1634 2200 2487 2776 6 452 518 648 781 727 911 1221 1359 1634 1910 1933 2324 2920 3189 3726 4264 6212 8308 935? 10410 7 3.17 3.19 3.23 3.28 3,55 3.6 3.87 3.9 3.9 3.98 4.22 4.26 4.79 4.81 4.85 4.89 6.07 6.14 6.18 6.2 8 3.24 3.27 3.31 3.35 3,61 3.67 3.95 3.97 4.02 4.05 4.29 4.33 4.86 4.88 4.92 4.95 6.13 6.21 6.21 6.28 9 3.31 3.34 3.37 3.43 3,69 3.74 4.02 4.04 4.09 4.13 4.36 4.4 4.93 4.95 4.99 5.03 6.2 6.27 6.31 6.28 10 3.39 3.41 3.46 3.51 3.76 3.82 4.09 4.12 4.16 4.2 4.43 4.47 5 5.02 5.06 5.1 6.27 6.34 6.38 6.42 11 5.96 5.98 6.04 6.08 6,64 6.96 7.6 7.62 7.67 7.51 8.55 8.59 9.44 9.46 9.5 9.55 11.62 11.73 11.76 11.81 12 6.04 6.06 6.11 6.15 6,72 6.77 7.67 7.69 7.75 7.78 8.62 8.67 9.51 9.54 9.58 9.63 11.71 11.78 11.84 11.95 Продолжение табл. 13 14 6.11 6.19 6.13 6.21 6.19 6.27 6.23 6.31 6,79 6,86 6.81 6.92 7.75 7.82 7.77 7.84 7.82 7.9 7.86 7.94 8.69 8.77 8.75 8.82 9.59 9.66 9.62 9.68 9.65 9.73 9.7 9.78 11.77 11.85 11.86 11.94 11.91 11.98 12.03 12.03 2 45 50 56 60 63 1 4,5 5 5,6 6* 6,3 b 3 5 6* 4 5 6 7* 8* 4 5 4 5 6 8 10 4 5 6 t Номер Размер, мм уголка 4 4,29 5,08 3,89 4,8 5,69 6,56 7,41 4,38 5,41 4,72 5,83 6,92 9,04 11,08 4,96 6,13 7,28 А, см2 5 3,37 3,99 3,05 3,77 4,47 5,15 5,82 3,44 4,25 3,71 4,58 5,43 7,1 8,7 3,9 4,81 5,72 Масса 1 кг/м Ix см4 6 8,03 9,35 9,21 11,2 13,07 14,84 16,51 13,1 15,97 16,21 19,79 23,21 29,55 35,32 18,86 23,10 27,06 x -x Wx cм3 7 2,51 2,95 2,54 3,13 3,69 4,23 4,76 3,21 3,96 3,7 4,56 5,4 7 8,52 4,09 5,05 5,98 ix см 8 1,37 1,36 1,54 1,53 1,52 1,5 1,49 1,73 1,72 1,85 1,84 1,83 1,81 1,79 1,95 1,94 1,93 x0 -x0 Ixo ixo см4 см 9 10 12,74 1,72 14,8 1,71 14,63 1,94 17,77 1,92 20,72 1,91 23,47 1,89 26,03 1,87 20,79 2,18 25,36 2,16 25,69 2,33 31,4 2,32 36,81 2,31 46,77 2,27 55,64 2,24 29,9 2,45 36,8 2,44 42,91 2,43 Iyo см4 11 3,33 3,9 3,8 4,63 5,43 6,21 6,98 5,41 6,59 6,72 8,18 9,6 12,34 15 7,81 9,52 11,18 Справочные данные для осей y0 -y0 Wyo см3 12 1,81 2,06 1,95 2,3 2,63 2,93 3,22 2,52 2,97 2,93 3,49 3,99 4,9 5,7 3,26 3,87 4,44 iyo см 13 0,88 0,88 0,99 0,98 0,98 0,97 0,97 1,11 1,1 1,19 1,18 1,18 1,17 1,16 1,25 1,25 1,24 Т а б л и ц а 2. Сортамент горячекатанных равнополочных уголков по ГОСТ 8509-93 Zo см 14 1,3 1,34 1,38 1,42 1,46 1,5 1,53 1,52 1,57 1,62 1,66 1,7 1,78 1,85 1,69 1,74 1,78 15 2,16 2,18 2,35 2,38 2,40 2,42 2,44 2,58 2,61 2,74 2,76 2,79 2,83 2,87 2,86 2,89 2,9 8 16 2,24 2,26 2,43 2,45 2,48 2,50 2,52 2,66 2,72 2,82 2,84 2,86 2,91 2,95 2,93 2,96 2,99 10 17 2,32 2,34 2,51 2,53 2,56 2,58 2,60 2,73 2,77 2,89 2,92 2,94 2,99 3,03 3,01 3,04 3,06 12 18 2,4 2,42 2,59 2,61 2,64 2,66 2,68 2,81 2,85 2,97 2,99 3,02 3,07 3,11 3,09 3,12 3,14 14 Радиус инерции Iy2 (см) двух уголков при tf, мм Приложение 1. 2 70 75 80 90 10 0 1 7 7,5 8 9 10 3 4,5 5 6 7 8 10* 5 6 7 8 9 5,5 6 7 8 10* 12* 6 7 8 9 10* 12* 6,5 7 8 10 12 14 15* 16 4 6,2 6,86 8,15 9,42 10,67 13,11 7,39 8,78 10,15 11,5 12,83 8,63 9,38 10,85 12,3 15,14 17,9 10,61 12,28 13,93 15,6 17,17 20,33 12,82 13,75 15,6 19,24 22,8 26,28 27,99 29,68 5 4,87 5,38 6,39 7,39 8,37 10,29 5,8 6,89 7,96 9,02 10,07 6,78 7,36 8,51 9,65 11,88 14,05 8,33 9,64 10,93 12,2 13,48 15,96 10,06 10,79 12,25 15,1 17,9 20,63 21,97 23,3 6 29,04 31,94 37,58 42,98 48,16 57,9 39,53 46,57 53,34 59,84 66,1 52,68 56,97 65,31 73,36 83,58 102,74 82,10 94,3 106,11 118 128,6 149,67 122,1 130,59 147,19 178,95 208,9 237,15 250,68 263,82 7 5,67 6,27 7,43 8,57 9,68 11,82 7,21 8,57 9,89 11,18 12,43 9,03 9,8 11,32 12,8 15,67 18,42 12,49 14,45 16,36 18,29 20,07 23,85 16,69 17,9 20,3 24,97 29,47 33,83 35,95 38,04 8 2,16 2,16 2,15 2,14 2,12 2,1 2,31 2,3 2,29 2,28 2,27 2,47 2,47 2,45 2,44 2,42 2,4 2,78 2,77 2,76 2,75 2,74 2,71 3,09 3,08 3,07 3,05 3,03 3 2,99 2,98 9 46,03 50,67 59,64 68,19 76,35 91,52 62,65 73,87 84,61 94,89 104,72 83,56 90,4 103,6 116,39 140,31 162,27 130 149,67 168,42 186 203,93 235,88 193,46 207,01 233,46 283,83 330,95 374,98 395,87 416,04 10 2,72 2,72 2,71 2,69 2,68 2,64 2,91 2,9 2,89 2,87 2,86 3,11 3,11 3,09 3,08 3,04 3,01 3,5 3,49 3,48 3,46 3,45 3,41 3,89 3,88 3,87 3,84 3,81 3,78 3,76 3,74 11 12,04 13,22 15,52 17,77 19,97 24,27 16,41 19,28 22,07 24,8 27,48 21,8 23,54 26,97 30,32 36,85 43,21 33,97 38,94 43,8 48,6 53,27 62,4 50,73 54,16 60,92 74,08 86,84 99,32 105,48 111,61 12 4,53 4,92 5,66 6,31 6,99 8,17 5,74 6,62 7,43 8,16 8,91 7,1 7,6 8,55 9,44 11,09 12,62 9,88 11,15 12,34 13,48 14,54 16,53 13,38 14,13 15,66 18,51 21,1 23,49 24,62 25,79 13 1,39 1,39 1,38 1,37 1,37 1,36 1,49 1,48 1,47 1,47 1,46 1,59 1,58 1,58 1,57 1,56 1,55 1,79 1,78 1,77 1,77 1,76 1,75 1,99 1,98 1,98 1,96 1,95 1,94 1,94 1,94 14 1,88 1,9 1,94 1,99 2,02 2,1 2,02 2,06 2,1 2,15 2,18 2,17 2,19 2,23 2,27 2,35 2,42 2,43 2,47 2,51 2,55 2,59 2,67 2,68 2,71 2,75 2,83 2,91 2,99 3,03 3,06 15 3,21 3,16 3,18 3,2 3,22 3,27 3,35 3,3 3,4 3,43 3,44 3,57 3,58 3,6 3,62 3,62 3,7 3,96 3,99 4,01 4,04 4,05 4,1 4,36 4,38 4,47 4,44 4,48 4,53 4,55 4,64 Продолжение табл 2 16 17 18 3,21 3,29 3,37 3,23 3,3 3,38 3,25 3,33 3,4 3,28 3,38 3,44 3,29 3,37 3,45 3,34 3,42 3,50 3,42 3,49 3,57 3,44 3,52 3,6 3,47 3,54 3,62 3,5 3,57 3,65 3,51 3,59 3,67 3,64 3,71 3,79 3,65 3,72 3,8 3,67 3,75 3,82 3,69 3,77 3,84 3,69 3,77 3,85 3,78 3,85 3,93 4,04 4,11 4,19 4,06 4,13 4,21 4,08 4,16 4,23 4,11 4,18 4,26 4,13 4,20 4,28 4,17 4,25 4,33 4,43 4,5 4,57 4,45 4,52 4,59 4,54 4,62 4,62 4,52 4,59 4,66 4,56 4,63 4,71 4,6 4,68 4,76 4,63 4,70 4,78 4,72 4,72 4,8 120 12 140 150 14 15 160 180 16 18 * 125 12, 5 * 2 110 1 11 3 7 8 8 10 12 15 8 9 10 12 14 16 9 10 12 10 12 15 18 10 11 12 14 16 18 20 11 12 15* 18* 20* 4 15,15 17,2 18,8 23,24 27,6 33,99 19,69 22 24,33 28,89 33,37 37,77 24,72 27,33 32,49 29,33 34,89 43,08 51,09 31,43 34,42 37,39 43,57 49,07 54,79 60,4 38,8 42,19 52,18 61,99 68,43 5 11,89 13,5 14,76 18,24 21,67 26,68 15,46 17,3 19,1 22,68 26,2 29,65 19,41 21,45 25,5 23,02 27,39 33,82 40,11 24,67 27,02 29,35 33,97 38,52 43,01 47,44 30,47 33,12 40,96 48,66 53,72 6 175,61 198,17 259,75 317,16 371,8 448,9 294,36 327,48 359,82 422,23 481,76 538,56 465,72 512,29 602,49 634,76 747,48 908,38 1060,08 774,24 844,21 912,89 1046,47 1175,19 1290,24 1418,85 1216,44 1316,62 1607,36 1884,07 2061,11 7 21,83 24,77 29,68 36,59 43,3 52,96 32,2 36 39,74 47,06 54,17 61,09 45,55 50,32 59,66 58,07 68,9 84,66 99,86 66,19 72,44 78,62 90,77 102,64 114,24 125,6 92,47 100,41 123,74 146,36 161,07 8 3,4 3,39 3,72 3,69 3,67 3,63 3,87 3,86 3,85 3,82 3,8 3,78 4,34 4,33 4,31 4,65 4,63 4,59 4,56 4,96 4,95 4,94 4,92 4,89 4,87 4,85 5,6 5,59 5,55 5,51 5,49 9 278,54 314,51 412,45 503,79 590,28 711,32 466,76 520 571,04 670,02 763,9 852,84 739,42 813,62 956,98 1008,56 1187,86 1442,6 1680,92 1229,1 1340,06 1450 1662,13 1865,73 2061,03 2248,26 1933,1 2092,78 2554,99 2992,69 3271,31 10 4,29 4,28 4,68 4,66 4,62 4,57 4,87 4,86 4,84 4,82 4,78 4,75 5,47 5,46 5,43 5,86 5,83 5,79 5,74 6,25 6,24 6,23 6,2 6,17 6,13 6,1 7,06 7,04 7 6,95 6,91 11 72,68 81,83 107,04 130,54 153,33 186,48 121,98 135,88 148,59 174,43 199,62 224,29 192,03 210,96 248,01 260,97 307,09 374,17 439,24 319,38 347,77 375,78 430,81 484,64 537,46 589,43 499,78 540,45 659,73 775,44 850,92 12 17,36 19,29 23,29 27,72 31,79 37,35 25,67 28,26 30,45 34,94 39,1 43,1 35,92 39,05 44,97 45,34 52,32 61,96 70,91 52,52 56,53 60,53 68,15 75,92 82,08 90,02 72,86 78,15 93,11 106,88 115,71 13 2,19 2,18 2,39 2,37 2,36 2,34 2,49 2,48 2,47 2,46 2,45 2,44 2,79 2,78 2,76 2,98 2,97 2,95 2,93 3,19 3,18 3,17 3,16 3,14 3,13 3,12 3,59 3,58 3,56 3,54 3,53 14 2,96 3 3,25 3,33 3,41 3,53 3,36 3,4 3,45 3,53 3,61 3,68 3,78 3,82 3,9 4,07 4,15 4,27 4,38 4,3 4,35 4,39 4,47 4,55 4,63 4,7 4,85 4,89 5,01 5,13 5,2 15 4,78 4,8 5,21 5.25 5.29 5,35 5,39 5,41 5,44 5,48 5,52 5,66 6,02 6,05 6,08 6,45 6,49 6,55 6,60 6,84 6,86 6,88 6,91 6,95 7 7,04 7,67 7,69 7,75 7,81 7,84 Продолжение табл. 2 16 17 18 4,85 4,92 5 4,87 4,95 5,02 5,28 5,35 5,42 5,32 5,39 5,47 5,36 5,44 5,51 5,43 5,50 5,58 5,46 5,53 5,6 5,48 5,56 5,63 5,52 5,58 5,66 5,55 5,62 5,7 5,6 5,67 5,75 5,72 5,72 5,78 6,1 6,16 6,24 6,12 6,19 6,26 6,15 6,25 6,3 6,52 6,59 6,66 6,56 6,63 6,70 6,62 6,69 6,77 6,68 6,75 6,82 6,91 6,97 7,05 6,93 7 7,13 6,95 7,02 7,09 6,98 7,05 7,13 7,03 7,1 7,18 7,07 7,14 7,22 7,11 7,18 7,26 7,74 7,81 7,82 7,76 7,83 7,84 7,82 7,89 7,96 7,88 7,95 8,02 7,91 7,98 8,06 220 250 25 200 2 22 20 1 3 12 13 14 16 18* 20* 24* 25 30 14 16 16 18 20 22 25 28 30 4 47,1 50,85 54,6 61,98 69,3 76,54 90,78 94,29 111,54 60,38 68,58 78,4 87,72 96,96 106,12 119,71 133,12 141,96 5 36,97 39,92 42,8 48,65 54,4 60,08 71,26 74,02 87,56 47,4 53,83 61,55 68,86 76,11 83,31 93,97 104,5 111,44 6 1822,78 1960,77 2097 2362,57 2620,64 2871,47 3350,66 3466,21 4019,6 2814,36 3175,44 4717,1 5247,24 5764,87 6270,32 7006,39 7716,86 8176,52 7 124,61 134,44 144,17 163,37 182,22 200,73 236,77 245,59 288,57 175,18 198,71 258,43 288,82 318,76 348,26 391,72 434,25 462,11 8 6,22 6,21 6,2 6,17 6,15 6,12 6,08 6,06 6 6,83 6,8 7,76 7,73 7,71 7,69 7,65 7,61 7,59 9 2896,16 3116,18 3333 3755,39 4164,54 4560,42 5313,5 5494,04 6351,05 4470,15 5045,37 7492,1 8336,69 9159,73 9961,6 11125,52 12243,84 12964,66 10 7,84 7,83 7,81 7,78 7,75 7,72 7,65 7,63 7,55 8,6 8,58 9,78 9,75 9,72 9,69 9,84 9,59 9,56 11 749,4 805,35 861 969,74 1076,74 1181,92 1387,73 1438,38 1698,16 1158,56 1305,52 1942,09 2157,78 2370,01 2579,04 2887,26 3189,89 3388,98 12 98,68 105,07 111,5 123,77 135,48 146,62 167,74 172,68 193,06 138,62 153,34 203,45 223,39 242,52 260,52 287,14 311,98 327,82 13 3,99 3,98 3,97 3,96 3,94 3,93 3,91 3,91 3,89 4,38 4,36 4,98 4,96 4,94 4,93 4,91 4,9 4,89 14 5,37 5,42 5,46 5,54 5,62 5,7 5,85 5,89 6,07 5,91 6,02 6,75 6,83 6,91 7 7,11 7,23 7,31 15 8,48 8,5 8,52 8,56 8,61 8,65 8,72 8,74 8,83 9,31 9,35 10,55 10,59 10,62 10,67 10,72 10,78 10,82 Продолжение табл. 2 16 17 18 8,55 8,62 8,69 8,58 8,64 8,71 8,6 8,66 8,73 8,64 8,7 8,77 8,68 8,75 8,82 8,72 8,79 8,86 8,79 8,86 8,93 8,81 8,88 8,95 8,9 8,97 9,05 9,37 9,45 9,52 9,42 9,49 9,56 10,62 10,68 10,75 10,65 10,72 10,8 10,69 10,76 10,83 10,74 10,81 10,88 10,79 10,86 10,93 10,85 10,92 10,99 10,89 10,96 10,03 Номер двутавра 1 10 12 14 16 18 20 22 24 27 30 33 36 40 45 50 55 60 h 2 100 120 140 160 180 200 220 240 270 300 330 360 400 450 500 550 600 b 3 55 64 73 81 90 100 110 115 125 135 140 145 155 160 170 180 190 Размер, мм s t 4 5 4,5 7,2 4,8 7,3 4,9 7,5 5 7,8 5,1 8,1 5,2 8,4 5,4 8,7 5,6 9,5 6 9,8 6,5 10,2 7 11,2 7,5 12,3 8,3 13 9 14,2 10 15,2 11 16,5 12 17,8 R 6 7 7,5 8 8,5 9 9,5 10 10,5 11 12 13 14 15 16 17 18 20 А, см2 7 12 14,7 17,4 20,2 23,4 26,8 30,6 34,8 40,2 46,5 53,8 61,9 72,6 84,7 100 118 138 Масса 1 кг/ м 8 9,46 11,5 13,7 15,9 18,4 21 24 27,3 31,5 36,5 42,2 48,6 57 66,5 78,5 92,6 108 Ix см4 9 198 350 572 873 1290 1840 2550 3460 5010 7080 9840 13380 19062 27696 39727 55962 76806 Wx см3 10 39,7 58,4 81,7 109 143 184 232 289 371 472 597 743 953 1231 1589 2035 2560 ix см 11 4,06 4,88 5,73 6,57 7,42 8,28 9,13 9,97 11,2 12,3 13,5 14,7 16,2 18,1 19,9 21,8 23,6 Sx см3 12 23 33,7 46,8 62,3 81,4 104 131 163 210 268 339 423 545 708 919 1181 1491 Iy см4 13 17,9 27,9 41,9 58,6 82,6 115 157 198 260 337 419 516 667 808 1043 1356 1725 Wy см3 14 6,49 8,72 11,5 14,5 18,4 23,1 28,6 34,5 41,5 49,9 59,9 71,1 86,1 101 123 151 182 Т а б л и ц а 3. Сортамент горячекатанных двутавров (с уклоном внутренних граней полок 6-12%) по ГОСТ 8239-89 Iy см4 15 1,22 1,38 1,55 1,7 1,88 2,07 2,27 2,37 2,54 2,69 2,79 2,89 3,03 3,09 3,23 3,39 3,54 Приложение 1. Номер швеллера 1 16 18 30 33 h 2 160 180 300 330 Размер, мм b s 3 4 64 5 70 5,1 100 6,5 105 7 t 5 8,4 8,7 11 11,7 А, см2 6 18,1 20,7 40,5 46,5 Масса 1 кг/ м 7 14,2, 16,3 31,8 36,5 Ix см4 8 747 1090 5810 7980 Wx см3 9 93,4 121 387 484 ix см 10 6,42 7,24 12 13,1 Sx см3 11 54,1 69,8 224 281 Iy см4 12 63,3 86 327 410 Wy см3 13 13,8 17 43,6 51,8 Т а б л и ц а 4. Сортамент горячекатанных швеллеров (с уклоном внутренних граней полок) по ГОСТ 8240-89 Iy см4 14 1,87 2,04 2,84 2,97 z0 cм 15 1,8 1,94 2,52 2,59 Приложение 1 . 1 КР70 KP80 KP100 KP120 KP140 Тип рельса b 2 70 80 100 120 140 b1 3 76.5 87 108 129 150 b2 4 120 130 150 170 170 s 5 28 32 38 44 60 h 6 120 130 150 170 170 Размеры рельса, мм h1 7 32.5 35 40 45 50 h2 8 24 26 30 35 40 Площадь сечения рельса А, см2 9 67.22 81.84 113.44 150.69 187.24 Масса 1м рельса, кг 10 52.77 64.24 89.05 118.29 146.98 Расстояние до центра тяжести, см y1 y2 11 12 5.93 6.07 6.47 6.53 7.63 7.37 8.69 8.31 8.75 8.25 13 1083.25 1523.69 2805.88 4794.22 5528.27 Ix см4 14 319.68 468.55 919.52 1671.96 2608.71 Iy см4 Т а б л и ц а 5. Сортамент крановых рельсов по ГОСТ 4121-76* 15 1402.92 1992.24 3725.4 6466.18 8136.98 Ip см4 Приложение 1. СОДЕРЖАНИЕ Стр. 5. Расчет и конструирование стропильной фермы…….…..3 5.1. Расчетная схема…………………………………….…...3 5.2. Нагрузки. Комбинации загружений……………….…..3 5.3.Общие замечания по статическому расчету фермы. Определение расчётных усилий в стержнях… 6 5.4. Подбор сечений стержней стропильной фермы…..…..9 5.4.1 Расчётные длины стержней ферм…………………….9 5.4.2 Рекомендации по выбору типов тавровых сечений стержневых элементов…...……………...…..10 5.4.3 Подбор сечения сжатых стержней…………………..12 5.4.4 Подбор сечения растянутых стержней……………14 5.5. Расчет узлов и конструирование стропильной фермы из парных уголков……………………….……14 5.6. Расчет узлов и конструирование стропильной фермы с поясами из тавров…………………….……..24 6. Расчет и конструирование ступенчатой колонны……..29 6.1. Определение расчетных длин участков ступенчатой колонны …………………………………29 6.2. Расчет и конструирование надкрановой части колонны…………………………………………………31 6.3. Расчет и конструирование нижней части колонны….37 6.4. Расчет и конструирование стыка верхней части колонны с нижней…………………………………..….44 6.5. Расчет и конструирование баз колонны………….…..49 7. Требования к оформлению проекта………………….…54 7.1 Расчетно-пояснительная записка…………………...….54 7.2. Графическое оформление проекта…………...……….55 Литература………………………………………..…………56 Приложение 1………………………………………….……59 70 Методические указания для курсового и дипломного проектирования по металлическим конструкциям для специальности 270102 «Промышленное и гражданское строительство» и направления 270100 «Строительство» (бакалавры) ”Стальной каркас одноэтажного производственного здания” (часть II). Составители: М.А.Дымолазов, О.И.Ефимов, Л.А.Иcаева. Редактор: В.В.Попова Корректор: М.А. Рожавина Рецензент: ктн, доцент Ахметзянов Ф.Х. Редакционно-издательский отдел КГАСУ Подписано в печать Тираж 300 Заказ Печать Бумага тип №1 ризографическая Формат 60х84/16 Уч. изд. л. 4,45 Усл. печ. л. 4,45 Печатно-множительный отдел КГАСУ 420043, Казань, Зеленая 1. 71