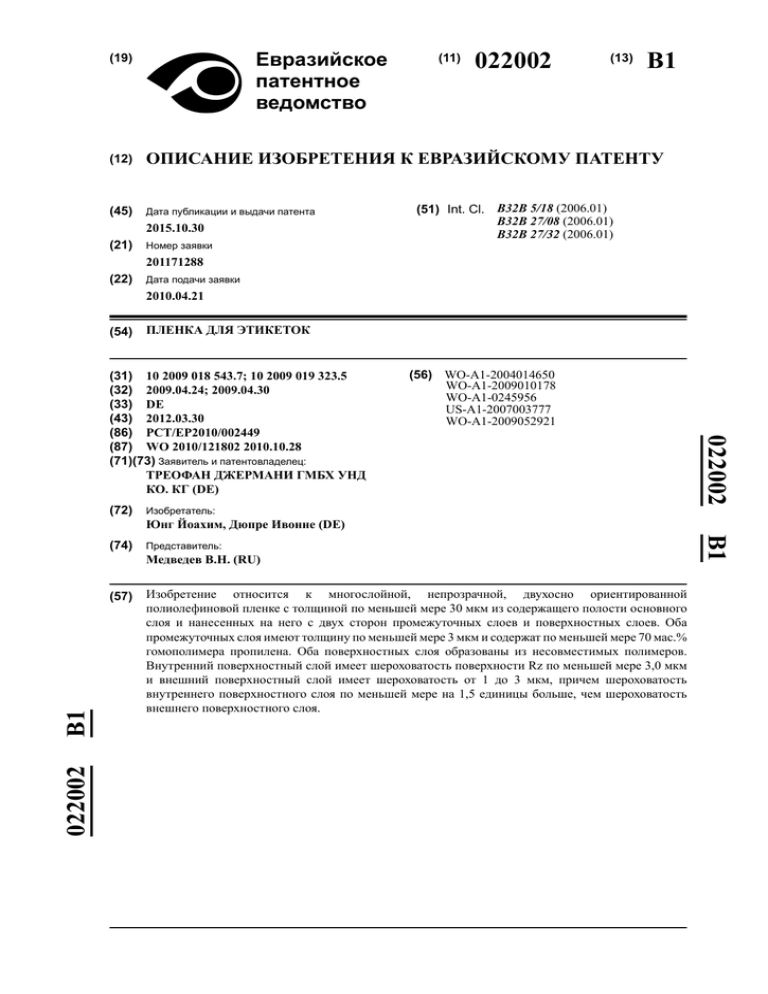

022002 B1 022002 B1 (11) 022002

advertisement

Евразийское патентное ведомство (19) (11) 022002 (13) B1 (12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ (45) Дата публикации и выдачи патента 2015.10.30 (21) Номер заявки (51) Int. Cl. B32B 5/18 (2006.01) B32B 27/08 (2006.01) B32B 27/32 (2006.01) 201171288 (22) Дата подачи заявки 2010.04.21 (54) ПЛЕНКА ДЛЯ ЭТИКЕТОК B1 (72) Изобретатель: (74) Представитель: (57) Изобретение относится к многослойной, непрозрачной, двухосно ориентированной полиолефиновой пленке с толщиной по меньшей мере 30 мкм из содержащего полости основного слоя и нанесенных на него с двух сторон промежуточных слоев и поверхностных слоев. Оба промежуточных слоя имеют толщину по меньшей мере 3 мкм и содержат по меньшей мере 70 мас.% гомополимера пропилена. Оба поверхностных слоя образованы из несовместимых полимеров. Внутренний поверхностный слой имеет шероховатость поверхности Rz по меньшей мере 3,0 мкм и внешний поверхностный слой имеет шероховатость от 1 до 3 мкм, причем шероховатость внутреннего поверхностного слоя по меньшей мере на 1,5 единицы больше, чем шероховатость внешнего поверхностного слоя. Юнг Йоахим, Дюпре Ивонне (DE) Медведев В.Н. (RU) B1 022002 (56) WO-A1-2004014650 WO-A1-2009010178 WO-A1-0245956 US-A1-2007003777 WO-A1-2009052921 022002 (31) 10 2009 018 543.7; 10 2009 019 323.5 (32) 2009.04.24; 2009.04.30 (33) DE (43) 2012.03.30 (86) PCT/EP2010/002449 (87) WO 2010/121802 2010.10.28 (71)(73) Заявитель и патентовладелец: ТРЕОФАН ДЖЕРМАНИ ГМБХ УНД КО. КГ (DE) 022002 Данное изобретение относится к двусторонней шероховатой двухосно ориентированной полипропиленовой пленке и ее применению в качестве этикеток. Пленка для этикеток охватывает обширную и комплексную техническую область. Выделяют различные техники этикетирования, которые в корне различны относительно условий процесса и неизбежно предъявляют различные технические требования к материалу этикеток. Все способы этикетирования объединяет то, что в качестве результата должны получаться снабженные этикеткой внешне привлекательные емкости. В способах этикетирования применяют различные техники для нанесения этикетки. Различают самоклеящиеся этикетки, круговые этикетки, термоусадочные этикетки, In-Mould этикетки, Patch Labelling и т.д. Применение пленок из термопластичных полимеров в качестве этикеток возможно во всех указанных различных способах этикетирования. Все способы In-Mould этикетирования объединяет то, что этикетка, по существу, принимает участие в процессе формования емкости, во время которого закрепляется. При этом могут происходить различные способы формования, как, например, способ литья под давлением, способ формования выдувом, способ глубокой вытяжки. В способе литья под давлением отдельные этикетки берутся из стопки или отрезаются от рулона и вкладываются в пресс-форму. При этом форма участвует в процессе таким образом, чтобы расплавленная масса выливалась позади этикетки и передняя сторона пленки прилегала к стенке пресс-формы. При литье под давлением горячий расплав связывается с этикеткой. После литья пресс-форма раскрывается, литое изделие с этикеткой извлекается и остывает. В результате этикетка прилипает к емкости без складок и визуально безупречно. Также при формовании выдувом возможно непосредственное In-Mould этикетирование. В данном способе трубка расплава экструдируется через кольцевое сопло вертикально вниз. Вертикально разделенная пресс-форма соединяется и окружает трубку, которую при этом сжимает в нижнем конце. В верхний конец вводят выдувной дорн через отверстие в заготовке. Через выдувной дорн в горячую трубку расплава подается воздух таким образом, что трубка раздувается и прилегает к внутренним стенкам пресс-формы. При этом этикетка соединяется с вязким полимером трубки расплава. Затем форма открывается, и выступающая часть сформированного отверстия отрезается. Сформированную и снабженную этикеткой емкость извлекают и охлаждают. При формовании глубокой вытяжкой неориентированные толстые полимерные диски, чаще всего отлитые из РР или PS (полистирола), толщиной примерно 200-750 мкм, нагревают и посредством вакуума или пуансона в соответствующую пресс-форму вытягивают или выдавливают. Также при этом отдельные этикетки вкладывают в формы, и затем они соединяются в процессе формования с емкостью. В данном способе применяют значительно более низкие температуры, так что прилипание этикетки к емкости может являться критическим фактором. Принципиально, пленки из термопластичных полимеров можно применять при всех указанных способах In-Mould этикетирования емкостей в формах. Пленки при этом должны демонстрировать выбранный профиль свойств для того, чтобы обеспечить ровное прилегание без пузырей пленки для этикеток и сформированного формованного изделия друг к другу и их соединение друг с другом. Часто адгезия этикетки к емкости является недостаточной. Далее, встречаются пузырьки воздуха между этикеткой и емкостью, которые ухудшают внешний вид этикетированной емкости, а также адгезию. При In-Mould этикетировании скорость процесса, по существу, определяется временем, которое необходимо для формирования емкости. Соответственно, в данном способе продолжительность одной операции, в которой этикетки отбираются и поступают в процесс, является сравнительно приемлемой. В уровне техники описаны самые различные пленки, которые оптимизированы применительно к их использованию в качестве In-Mould этикеток. Часто данные пленки имеют шероховатую внутреннюю поверхность, то есть поверхность, обращенную к емкости для того, чтобы избежать попадания пузырьков воздуха между емкостью и этикеткой. Внешняя поверхность, напротив, оптимизирована таким образом, чтобы граница между нанесенной этикеткой и емкостью не различалась, из-за чего In-Mould этикетки имеют глянцевую внешнюю поверхность с незначительной шероховатостью. Разбираемость стопы данных пленок при In-Mould этикетировании происходит без проблем. В общем, основной слой, содержащий полости, хотя и способствует незначительному увеличению шероховатости глянцевой стороны этикетки, но также предоставляет внутренний поверхностный слой с высокой шероховатостью из несовместимых полимеров для того, чтобы обеспечивать хорошую разбираемость стопы этикеток. Наряду с хорошей разбираемостью стопы особенно желательна хорошая жесткость пленок при применении их в качестве этикеток. Высокая жесткость способствует равным образом беспроблемной технологичности пленок в процессе этикетирования или при предшествующей печати рисунка. В частности, в процессе печати скорость обработки находится в непосредственной связи с жесткостью пленки. Например, при слишком маленькой жесткости нельзя с достаточной точностью позиционировать заготовки пленок в печатной машине. Согласно уровню техники жесткость непрозрачных пленок повышают толстыми промежуточными слоями без полостей. Также жесткость можно улучшить применением высокоизотактического или высококристаллического полипропилена. -1- 022002 В рамках данного изобретения обнаружено, что указанные меры повышения жесткости одновременно ведут к уменьшению шероховатости внешней поверхности пленки, так что, несмотря на повышенную жесткость, беспроблемное применение пленки ухудшается. Как при нанесении печати на заготовки, так и при разделении этикеток, несмотря на повышенную жесткость, происходит увеличение нарушений при использовании. Данное ухудшение не устраняется с помощью внутреннего поверхностного слоя с высокой шероховатостью. В РСТ заявке РСТ/ЕР 2008/008242 описана многослойная непрозрачная пленка для круговых этикеток, которая образована из содержащего полости основного слоя В и нанесенных на него с двух сторон промежуточных слоев и поверхностных слоев. Оба поверхностных слоя содержат смесь из несовместимых полимеров и имеют шероховатость поверхности Rz по меньшей мере от 2,5 мкм (при поперечном сечении 0,25 мм). Данные пленки также в виде крупноформатных листов очень хорошо разделяются и могут очень хорошо применяться в качестве круговых этикеток. Данные пленки имеют недостаток в том, что высокая шероховатость поверхности отрицательно влияет на печать на внешней стороне. Поэтому задачей данного изобретения является создание пленки, улучшенной относительно применения и разбираемости стопы, и при этом без отрицательного влияния шероховатости поверхности на внешней стороне на печать рисунка. Пленка должна как при печати хорошо разделяться, так и в процессе этикетирования с большим числом тактов иметь хорошую разбираемость стопы. Данную задачу решают с помощью многослойной, непрозрачной, двухосно ориентированной полиолефиновой пленки с толщиной по меньшей мере 30 мкм из содержащего полости основного слоя с нанесенными на него с двух сторон промежуточными слоями и поверхностными слоями, которая отличается тем, что оба промежуточных слоя имеют толщину по меньшей мере 3 мкм и содержат по меньшей мере 70 мас.% гомополимера пропилена, и оба поверхностных слоя образованы из смеси несовместимых полимеров, и внутренний поверхностный слой имеет шероховатость поверхности Rz по меньшей мере 3,0 мкм (поперечное сечение 0,25 мм) и внешний поверхностный слой имеет шероховатость Rz от 1 до 3 мкм (поперечное сечение 0,25 мм), причем шероховатость внутреннего поверхностного слоя по меньшей мере на 1,5 единиц больше, чем шероховатость внешнего поверхностного слоя. Зависимые пункты формулы изобретения представляют предпочтительные варианты осуществления способов по изобретению. В рамках данного изобретения обнаружено, что пленка удовлетворяет всем вышеописанным требованиям при применении в качестве этикеток, если с двух сторон имеется промежуточный слой, в основном, из гомополимера пропилена и с двух сторон нанесены шероховатые поверхностные слои, причем шероховатость поверхности обоих поверхностных слоев получена с помощью смеси двух несовместимых полимеров, и шероховатость поверхности внешнего поверхностного слоя находится в ограниченной области от 1 до 3 мкм, и шероховатость внутреннего поверхностного слоя выше, чем шероховатость внешнего поверхностного слоя. Смешиванием несовместимых полимеров, как, например, сополимеров пропилена и/или терполимеров пропилена, с несовместимым полиэтиленом получают, как известно, шероховатость поверхности. Неожиданно было обнаружено, что две подобные шероховатые поверхности существенно улучшают разбираемость стопы и разделение пленок. Далее, неожиданно обнаружено, что промежуточный слой гомополимера также способствует улучшению разбираемости стопы. Предполагалось, что подобные промежуточные слои из гомополимера пропилена снижают шероховатость поверхности пленки и вместе с этим ухудшают разбираемость стопы и разделяемость. Из уровня техники известно, что промежуточный слой из гомополимера применяют для улучшения глянца поверхности непрозрачных пленок. Поэтому не предполагалось применять в двусторонней шероховатой пленке с двух сторон улучшающие глянец промежуточные слои, так как таким образом можно было ожидать уменьшение шероховатости и вместе с тем ухудшения разбираемости стопы. Однако неожиданно было обнаружено, что разбираемость стопы благодаря промежуточному слою улучшается и при этом встречается сравнительно меньше нарушений как при печати, так и при применении этикеток, если обе поверхности имеют указанные шероховатости. Таким образом, для данного изобретения существенно, чтобы были выполнены некоторые структурные отличительные признаки. Пленка должна с обеих сторон иметь поверхностный слой несовместимых полимеров, при этом шероховатость Rz внешнего поверхностного слоя должна быть в интервале 1-3 мкм, внутренний поверхностный слой должен иметь более высокую шероховатость, которая составляет по меньшей мере 3 мкм, и пленка должна иметь с двух сторон промежуточный слой из полипропилена. Только когда все данные структурные признаки удовлетворяют заданным условиям, пленка в виде больших листов легко обрабатывается и при применении в качестве этикеток легко и надежно разделяется и демонстрирует привлекательный вид после печати на внешней стороне. Таким образом, пленка включает по меньшей мере пять слоев, причем основной слой является средним внутренним слоем, который имеет самую большую толщину из всех слоев. Промежуточные слои находятся между основным слоем и поверхностным слоем и, в основном, непосредственно нанесены на соответствующие поверхности основного слоя. Поверхностные слои являются, естественно, внешними слоями пленки, которые при пятислойных вариантах осуществления находятся непосредственно на промежуточных слоях. Если это не ухудшает -2- 022002 желаемых свойств пленки, она может иметь дополнительные слои. Оба поверхностных слоя содержат согласно способу по изобретению в качестве составных частей гомополимер пропилена, сополимер и/или терполимер из пропилена, этилена и/или бутилена и полиэтилен. В общем, внешний поверхностный слой содержит по меньшей мере от 30 до 90 мас.%, предпочтительно от 45 до 80 мас.%, в частности от 50 до 80 мас.% гомополимера, сополимера и/или терполимера пропилена и от 10 до 70 мас.%, предпочтительно от 20 до 55 мас.%, в частности от 20 до 50 мас.% полиэтилена по отношению к массе всего поверхностного слоя, а также необязательно дополнительно традиционные добавки в соответствующих действующих количествах. Содержание полимеров, соответственно, незначительно снижается при добавлении подобных добавок. Внутренний поверхностный слой согласно способу по изобретению при применении пленки в качестве этикетки является поверхностью, которая обращена к емкости при этикетировании. В основном, внешний поверхностный слой содержит по меньшей мере от 65 до 98 мас.%, предпочтительно от 70 до 97 мас.%, в частности от 75 до 95 мас.% гомополимера, сополимера и/или терполимера пропилена и от 2 до 35 мас.%, предпочтительно от 3 до 30 мас.%, в частности от 5 до 25 мас.% полиэтилена по отношению к массе всего поверхностного слоя, а также необязательно дополнительно традиционные добавки в соответствующих действующих количествах. Содержание полимеров, соответственно, незначительно снижается при добавлении подобных добавок. Внешний поверхностный слой согласно способу по изобретению при применении пленки в качестве этикетки является поверхностью, которая обращена наружу и является видимой. Пригодные полимеры пропилена и этилена для обоих поверхностных слоев подробно описаны ниже. Одинаковые полимеры могут применяться в вышеуказанных количествах в соответствующих поверхностных слоях. Также могут применяться различные полимеры для внутреннего и внешнего поверхностного слоя. Для поверхностного слоя пригодны сополимеры или терполимеры из этилена, пропилена или бутилена, причем терполимеры содержат три различных мономера. Состав сополимера или терполимера из соответствующих мономеров может варьировать в пределах нижеописанных границ. В основном, сополимер и/или терполимер содержит более 50 мас.% пропилена, то есть они представляют собой сополимеры и/или терполимеры пропилена с содержанием этилена и/или бутилена в качестве сомономеров. Сополимеры содержат, в основном, по меньшей мере 60-99 мас.%, предпочтительно от 65 до 97 мас.% пропилена и не более чем 1-40 мас.%, предпочтительно от 3 до 35 мас.% этилена или бутилена в качестве сомономера. Терполимеры содержат, в основном, от 65 до 96 мас.%, предпочтительно от 72 до 93 мас.% пропилена и от 3 до 34 мас.%, предпочтительно от 5 до 26 мас.% этилена и от 1 до 10 мас.%, предпочтительно от 2 до 8 мас.% бутилена. Индекс расплава сополимера и/или терполимера составляет, в основном, от 0,1 до 20 г/10 мин (190°C, 21,6 Н), предпочтительно от 0,1 до 15 г/10 мин. Температура плавления может находиться в интервале от 70 до 150°C, предпочтительно от 100 до 140°C. Необязательно, вышеописанные сополимеры и терполимеры можно смешивать друг с другом. При этом содержание сополимера по отношению к терполимеру может варьировать в произвольных границах. Данная смесь применяется в поверхностных слоях в количествах, которые были описаны для сополимеров и терполимеров. В следующем варианте осуществления вместо или в дополнение к вышеуказанным сополимерам и/или терполимерам также можно применять гомополимер пропилена. Однако эта модификация может обнаруживать сниженную прочность при предварительной обработке поверхностей, так что данный вариант осуществления не является предпочтительным. Гомополимеры можно применять в количествах, описанных для сополимеров и терполимеров. Пригодными гомополимерами пропилена являются такие, как отдельно описано ниже в качестве гомополимеров пропилена для основного слоя. Необязательно, также можно гомополимеры смешивать с сополимерами и/или терполимерами. Соответственно, содержание сополимеров и/или терполимеров уменьшается на содержание гомополимеров. Согласно способу по изобретению содержание и вид сополимеров и/или терполимеров и необязательно гомополимеров и полиэтилена для внутреннего поверхностного слоя выбирают таким образом, чтобы шероховатость поверхности Rz внутреннего поверхностного слоя составляла по меньшей мере 3 мкм, предпочтительно от 3 до 8 мкм. При необходимости можно предпринять такие мероприятия, как поверхностная обработка, изменение толщины слоев, пигментирование промежуточных слоев, например, белым пигментом, таким как TiO2, и добавление средств против слеживания, которые выбирают таким образом, чтобы данное значение Rz было достигнуто. Далее, согласно способу по изобретению содержание и вид сополимеров и/или терполимеров и необязательно гомополимеров и полиэтилена для внешнего поверхностного слоя выбирают таким образом, чтобы шероховатость поверхности Rz внешнего поверхностного слоя составляла по меньшей мере от 1 до 3 мкм, предпочтительно от 1,5 до 2,5 мкм. Также для шероховатости внешнего поверхностного слоя можно предпринять такие мероприятия, как поверхностная обработка, изменение толщины слоев, пигментирование промежуточных слоев, например, белым пигментом, таким как TiO2, и добавление средств против слеживания, которые выбирают таким образом, чтобы данное значение Rz было достигнуто. -3- 022002 В основном, оба поверхностных слоя, по существу, не содержат наполнителей в виде частиц, то есть, в основном, их количество составляет менее 5 мас.%, предпочтительно менее 2 мас.% для того, чтобы избежать таких недостатков, как, например, меления, а также ухудшения печати. Данная рекомендация не противоречит добавлению средств против слеживания, которые, в основном, применяются в количестве меньше 2 мас.%. Согласно способу по изобретению вторым компонентом обоих поверхностных слоев является полиэтилен, который несовместим с вышеописанными сополимерами и/или терполимерами и необязательно имеющимися гомополимерами пропилена. Несовместимость означает в этой связи, что благодаря смеси гомополимера, сополимера и/или терполимера пропилена с полиэтиленом образуется шероховатость поверхности. Предполагается, что данная шероховатость образуется с помощью двух различных фаз, которые составляют не смешивающиеся полимеры. Пригодными полиэтиленами являются, например, HDPE или MDPE. HDPE, в основном, имеет описанные ниже свойства, например MFI (50Н/190°C) от 0,1 до 50 г/10 мин, предпочтительно от 0,6 до 20 г/10 мин, измеренное по DIN 53735, и характеристическую вязкость, измеренную по DIN 53728, часть 4, или ISO 1191, в области от 100 до 450 см3/г, предпочтительно от 120 до 280 см3/г. Кристалличность составляет, в основном, от 35 до 80%, предпочтительно от 50 до 80%. Плотность, измеренная при 23°C по DIN 53479, способ А, или ISO 1183, находится в области от 0,94 до 0,96 г/см3. Температура плавления, измеренная DSC (максимум температурной кривой, скорость нагревания 20°C/мин), находится в интервале от 120 до 140°C. Пригодные MDPE, в основном, имеют MFI (50Н/190°C) от 0,1 до 50 г/10 мин, предпочтительно от 0,6 до 20 г/10 мин, измеренное по DIN 53735. Плотность, измеренная при 23°C по DIN 53479, способ А, или ISO 1183, находится в интервале от 0,925 до 0,94 г/см3. Температура плавления, измеренная DSC (максимум температурной кривой, скорость нагревания 20°C/мин), находится в интервале от 115 до 135°C. Необязательно, каждый поверхностный слой может содержать олефиновые полимеры в небольших количествах, если это не мешает функциональности, в частности шероховатости поверхности согласно способу по изобретению. В данном случае принимаются в расчет, например, полиолефины, которые в составе добавок вводятся в поверхностные слои. Для поверхностного слоя предпочтительно применяют сополимеры пропилена и этилена в смеси с MDPE или HDPE. Предпочтительно содержание этилена в сополимерах составляет от 2 до 10 мас.% и температура плавления находится в интервале от 120 до 135°C. Особенно предпочтительно поверхность внешнего поверхностного слоя подвергают обработке коронным разрядом. Толщина внутреннего поверхностного слоя составляет, в основном, от 2 до 10 мкм, предпочтительно от 2,5 до 8 мкм, в частности от 3 до 6 мкм. Повышение толщины поверхностного слоя по меньшей мере до 2,5 мкм способствует повышению шероховатости. Толщина слоя внешнего поверхностного слоя составляет, в основном, от 0,5 до 5 мкм, предпочтительно от 1 до 3 мкм. Более тонкая толщина поверхностного слоя делает возможной получение шероховатости Rz в соответствующей способу по изобретению области от 1 до 3 мкм. Шероховатость поверхности Rz обоих поверхностных слоев отличается по меньшей мере на 1,5 мкм, причем внутренний поверхностный слой имеет более высокую шероховатость, чем внешний поверхностный слой. В основном, различие составляет от 1,8 до 8 мкм, предпочтительно от 2 до 5 мкм. В рамках данного изобретения было обнаружено, что шероховатость поверхности внешнего поверхностного слоя должна находиться в области 1-3 мкм и шероховатость внутреннего поверхностного слоя должна быть явно выше для того, чтобы пленка удовлетворяла всем требованиям при применении в качестве пленки для этикеток. В особенно предпочтительном варианте осуществления способа по изобретению одна или обе поверхности обрабатывают коронным разрядом плазмой или пламенем. Данная обработка внешней поверхности улучшает адгезионные свойства для последующего декорирования и печати, то есть она обеспечивает смачиваемость и адгезию печатных красок и прочих декоративных средств. Необязательно, поверхность внешнего поверхностного слоя можно односторонне металлизировать. Каждый из двух поверхностных слоев может дополнительно содержать традиционные добавки, такие как нейтрализующие средства, стабилизаторы, антистатические средства, средства против слеживания и/или средства для улучшения скольжения в соответствующих действующих количествах. Нижеследующие значения в мас.% относятся к массе соответствующих поверхностных слоев. Пригодными средствами против слеживания являются неорганические добавки, как, например, диоксид кремния, карбонат кальция, силикат магния, силикат алюминия, фосфат кальция и им подобные и/или несовместимые органические полимеризаты, такие как полиамид, сложный полиэфир, поликарбонат и им подобные, или сшитые полимеры, такие как сшитый полиметилметакрилат или сшитое силиконовое масло. Средний размер частиц данных средств составляет от 1 до 6 мкм, в частности от 2 до 5 мкм. Действующее количество средств против слеживания находится в интервале от 0,1 до 2 мас.%, предпочтительно от 0,5 до 1,5 мас.%. Средства для улучшения скольжения представляют собой высшие алифатические амиды кислот, высшие алифатические сложные эфиры и мыла металлов, а также полидиметилсилоксаны. Действующие количества средств для улучшения скольжения находятся в интервале от 0,01 до 3 мас.%, предпочти-4- 022002 тельно от 0,02 до 1 мас.% по отношению к внутреннему поверхностному слою. Особенно предпочтительны добавки от 0,02 до 0,5 мас.% полидиметилсилоксанов, в частности полидиметилсилоксана с вязкостью от 5000 до 1000000 мм2/с. Согласно способу по изобретению пленка между непрозрачным основным слоем и обоими шероховатыми поверхностными слоями имеет с двух сторон дополнительные промежуточные слои. ″Непрозрачная пленка″ в рамках данного изобретения означает непрозрачную пленку, светопроницаемость которой (ASTM-D 1003-77) составляет не более чем 70%, предпочтительно не более чем 50%. Непрозрачный основной слой пленки содержит по меньшей мере 70 мас.%, предпочтительно от 75 до 99 мас.%, в частности от 80 до 98 мас.% полиолефинов или соответственно полимеров пропилена, предпочтительно гомополимеров пропилена и содержащих полости наполнителей, по отношению к массе основного слоя. В основном, полимер пропилена содержит по меньшей мере 90 мас.%, предпочтительно от 94 до 100 мас.%, в частности от 98 до 100 мас.% пропилена. Содержание сомономеров составляет не более чем 10 мас.% или соответственно от 0 до 6 мас.% или от 0 до 2 мас.%, и если они присутствуют, то представляют собой, в основном, этилен. Значения в мас.% относятся соответственно к полимеру пропилена. Предпочтительными являются изотактические гомополимеры пропилена с температурой плавления от 140 до 170°C, предпочтительно от 150 до 165°C, и показателем текучести расплава (измеренный по DIN 53735 при нагрузке 21,6 Н и 230°C) от 1,0 до 10 г/10 мин, предпочтительно от 1,5 до 6,5 г/10 мин. Содержание растворимых в н-гептане веществ составляет, в основном, от 0,5 до 10 мас.%, предпочтительно от 2 до 5 мас.% относительно к конечному полимеру. Молекулярно-массовое распределение полимеров пропилена может варьироваться. Соотношение среднего весового значения Mw и среднего числового значения Mn находится, в основном, в интервале от 1 до 15, предпочтительно от 2 до 10, особенно предпочтительно от 2 до 6. Такого узкого молекулярно-массового распределения гомополимера пропилена основного слоя достигают, например, с помощью перекисной деструкции или с помощью получения полипропилена с помощью подходящего металлического катализатора. Для целей данного изобретения пригоден также высокоизотактический или соответственно высококристаллический полипропилен, изотактичность которого по 13C-NMR составляет по меньшей мере 95%, предпочтительно 96-99%. Подобные высокоизотактические полипропилены известны из уровня техники и обозначаются как HIPP, так и как НСРР. Непрозрачный основной слой содержит содержащие полости наполнители в количестве максимально 30 мас.%, предпочтительно от 1 до 15 мас.%, в частности от 2 до 10 мас.% по отношению к массе основного слоя. Дополнительно к содержащим полости наполнителям основной слой может содержать пигменты, например, в количестве от 0,5 до 10 мас.%, предпочтительно от 1 до 8 мас.%, в частности от 1 до 5 мас.%. Данные значения относятся к массе основного слоя. Пигменты согласно данному изобретению представляют собой несовместимые частицы, которые, по существу, не ведут к образованию полостей при вытягивании пленки. Красящее действие пигментов обусловлено самими частицами. ″Пигменты″, в основном, имеют средний диаметр частиц от 0,01 до максимально 1 мкм, предпочтительно от 0,01 до 0,7 мкм, в частности от 0,01 до 0,4 мкм. Пигменты включают как так называемые ″белые пигменты″, которые окрашивают пленку в белый цвет, так и ″цветные пигменты″, которые придают пленке цветную или черную окраску. Обычные пигменты представляют собой материалы, как, например, оксид алюминия, сульфат алюминия, сульфат бария, карбонат кальция, карбонат магния, силикаты, такие как силикат алюминия (каолиновая глина) и силикат магния (тальк), диоксид кремния и диоксид титана, среди белых пигментов предпочтительно применяют карбонат кальция, диоксид кремния, диоксид титана и сульфат бария. Частицы диоксида титана состоят, в основном, по меньшей мере на 95 мас.% из рутила и применяются предпочтительно с оболочкой из неорганических оксидов и/или из органических соединений с полярными и неполярными группами. Подобные покрытия TiO2 известны из уровня техники. Согласно данному изобретению ″наполнители, способствующие образованию полостей″ представляют собой твердые частицы, которые несовместимы с полимерной матрицей и при вытягивании пленки способствуют образованию полых областей, причем размер, вид и количество полостей зависят от размера и количества твердых частиц и параметров вытягивания, таких как кратность вытяжки и температура вытяжки. Полости уменьшают плотность и придают пленке характерный перламутровый, непрозрачный внешний вид, который образуется из-за светорассеяния на поверхностях раздела ″полости/полимерная матрица″. Светорассеяние в самих твердых частицах, в основном, сравнительно мало способствует непрозрачности пленки. Как правило, способствующие образованию полостей наполнители имеют минимальный размер 1 мкм для того, чтобы образовывалось эффективное количество полостей, которое приводит к непрозрачности пленки. В основном, средний диаметр частиц составляет от 1 до 6 мкм, предпочтительно от 1,5 до 5 мкм. Химический характер частиц играет второстепенную роль, если существует несовместимость. Обычно способствующие образованию полостей наполнители представляют собой неорганические и/или органические несовместимые с полипропиленом материалы, такие как оксид алюминия, сульфат -5- 022002 алюминия, сульфат бария, карбонат кальция, карбонат магния, силикаты, такие как силикат алюминия (каолиновая глина), силикат магния (тальк) и диоксид кремния, среди которых предпочтительно применяют карбонат кальция и диоксид кремния. В качестве органических наполнителей обычно находят применение полимеры, несовместимые с полимерами основного слоя, в частности такие как HDPE, сополимеры циклических олефинов, таких как норборнен или тетрациклододецен с этиленом или пропиленом, сложные полиэфиры, полистиролы, полиамиды, галогенированные органические полимеры, причем предпочтительными являются сложные полиэфиры, как, например, полибутилентерефталаты. ″Несовместимые материалы или несовместимые полимеры″ согласно данному изобретению означает, что материалы или полимеры находятся в пленке в виде отдельных частиц или в виде отдельных фаз. Плотность пленки в зависимости от состава основного слоя может варьировать в интервале от 0,5 до 0,85 г/см3. При этом полости способствуют снижению плотности, в то время как пигменты, как, например, TiO2, по причине высокого удельного веса повышают плотность пленки. Предпочтительно плотность пленки на основе содержащего полости основного слоя составляет от 0,6 до 0,8 г/см3. Дополнительно, основной слой может содержать традиционные добавки, такие как нейтрализующие средства, стабилизаторы, антистатические средства и/или средства для улучшения скольжения в соответствующих действующих количествах. Указанные ниже значения в мас.% относятся к массе основного слоя. Предпочтительные антистатические средства представляют собой глицеринмоностеараты, щелочные алкансульфонаты, модифицированные простые полиэфиры, то есть этоксилированные и/или пропоксилированные полидиорганосилоксаны (полидиалкилсилоксаны, полиалкилфенилсилоксаны и подобные) и/или, по существу, неразветвленные и насыщенные алифатические третичные амины с алифатическими радикалами, имеющими от 10 до 20 атомов углерода, которые замещены -гидрокси-(С1-С4)алкильными группами, причем особенно пригодными являются N,N-бис-(2-гидроксиэтил)алкиламин, имеющий от 10 до 20 атомов углерода, предпочтительно от 12 до 18 атомов углерода в алкильном радикале. Действующее количество антистатических средств находится в интервале от 0,05 до 0,5 мас.%. Средства для улучшения скольжения представляют собой амиды высших алифатических кислот, сложные эфиры высших алифатических кислот, воска и мыла металлов, а также полидиметилсилоксаны. Действующие количества средств для улучшения скольжения находятся в интервале от 0,01 до 3 мас.%, предпочтительно от 0,02 до 1 мас.%. Особенно предпочтительно добавление в основной слой амидов высших алифатических кислот в интервале от 0,01 до 0,25 мас.%. В частности, пригодными амидами алифатических кислот являются амид эруковой кислоты и стеариламид. В качестве стабилизаторов, которые также применяются и для остальных слоев, можно применять традиционные стабилизирующие соединения для полимеров этилена, пропилена и других олефинов. Применяемые количества находятся в интервале от 0,05 до 2 мас.%. Особенно пригодными являются фенольные и фосфитные стабилизаторы, такие как трис-2,6-диметилфенилфосфит. Из фенольных стабилизаторов с молярной массой более чем 500 г/моль предпочтительны, в частности, пентаэритритилтетракис-3-(3,5-дитрет-бутил-4-гидроксифенил)пропионат или 1,3,5-триметил-2,4,6-трис(3,5-дитрет-бутил-4гидроксибензил)бензол. При этом фенольные стабилизаторы отдельно применяются в количестве от 0,1 до 0,6 мас.%, в частности от 0,1 до 0,3 мас.%, фенольные и фосфитные стабилизаторы в соотношении от 1:4 до 2:1 и применяются в общем количестве от 0,1 до 0,4 мас.%, в частности от 0,1 до 0,25 мас.%. Нейтрализующие средства, которые также применяют и для остальных слоев, представляют собой предпочтительно дигидроталькит, стеарат кальция и/или карбонат кальция, имеющие средний размер частиц не более чем 0,7 мкм, абсолютный размер частиц меньше чем 10 мкм и удельную поверхность по меньшей мере 40 м2/г. В основном, нейтрализующие средства применяются в количестве от 0,02 до 0,1 мас.%. Промежуточный слой содержит от 70 до 100 мас.%, предпочтительно от 80 до 99 мас.% гомополимера пропилена. Предпочтительны изотактические гомополимеры пропилена, которые необязательно содержат до 2 мас.% этилена в качестве сомономера (Minicopo) с температурой плавления от 140 до 170°C, предпочтительно от 150 до 165°C, и показателем текучести расплава (измеренным по DIN 53735 при нагрузке 21,6 Н и 230°C) от 1,0 до 10 г/10 мин, предпочтительно от 1,5 до 6,5 г/10 мин. Количество растворимых в н-гептане веществ в полимере составляет, в основном, от 0,5 до 10 мас.%, предпочтительно от 2 до 5 мас.% по отношению к исходному полимеру. Молекулярно-массовое распределение полимера пропилена может варьировать. Соотношение средней весовой Mw и средней числовой Mn лежит, в основном, в интервале от 1 до 15, предпочтительно от 2 до 10, особенно предпочтительно от 2 до 6. Такого узкого молекулярно-массового распределения гомополимера пропилена основного слоя достигают, например, с помощью перекисной деструкции или с помощью получения полипропилена с помощью подходящего металлического катализатора. Предпочтительно в промежуточных слоях применяют высокоизотактические или соответственно высококристаллические полипропилены, изотактичность которых по 13C-NMR составляет по меньшей мере 95%, предпочтительно 96-99%. Данный вариант осуществления отличается высокой жесткостью. Было обнаружено, что промежуточный слой из высокоизотактического полимера пропилена в то же время покрывает основной слой таким образом, что основной слой не оказывает больше влияния на шеро-6- 022002 ховатость поверхности. Это явление выражено тем сильнее, чем толще промежуточный слой. В то же время улучшение жесткости выражено также тем сильнее, чем толще промежуточный слой. Улучшение жесткости благодаря толщине промежуточного слоя из высокоизотактического полимера пропилена, таким образом, одновременно ухудшает разбираемость стопы, а также разделение пленок при применении в качестве этикеток. Неожиданно оказалось, что данного негативного влияния можно избежать, если одновременно шероховатость внешней поверхности увеличить добавлением несовместимого полиэтилена до 1-3 мкм. Изобретение действует особенно положительно в варианте осуществления с промежуточным слоем из высокоизотактического полимера пропилена. Промежуточные слои также могут содержать описанные для других слоев традиционные добавки, такие как антистатические средства, нейтрализующие средства, средства для улучшения скольжения и/или стабилизаторы. Толщина промежуточных слоев составляет, в основном, по меньшей мере 3 мкм и предпочтительно находится в интервале от 4 до 12 мкм, в частности от 6 до 10 мкм. Для тех вариантов осуществления, в которых желателен внешний вид белого цвета с высокой кроющей способностью этикетки, один или два промежуточных слоя содержат пигменты, в частности TiO2, например, в количестве от 2 до 8 мас.% по отношению к массе промежуточного слоя. Однако промежуточный слой, в основном, не имеет полостей и при этом имеет плотность ≥0,9 г/см3. Общая толщина пленки для этикеток составляет по меньшей мере 30 мкм и находится предпочтительно в интервале от 35 до 90 мкм, в частности от 45 до 75 мкм. Внутренний поверхностный слой согласно данному изобретению является тем поверхностным слоем, который при или после этикетирования обращен к емкости. Внешний поверхностный слой, соответственно, представляет собой противоположную сторону. Неожиданно оказалось, что пленку по изобретению можно применять без нарушений с большим числом тактов. Например, пленка по изобретению может отделяться и поступать на печать со скоростью до 12000 листов, предпочтительно от 3000 до 9000 в час. Также пленка с печатью при последующем нарезании обнаруживает беспроблемную разбираемость стопы. Данную пленку особенно предпочтительно можно применять в качестве In-Mould этикеток, причем In-Mould этикетирование предпочтительно происходит способом литья под давлением. Далее, изобретение относится к способу получения полиолефиновой пленки по изобретению известным соэкструзионным способом. В рамках данного способа расплавы соответствующих отдельных слоев пленки совместно и одновременно соэкструдируют через плоскощелевую головку, полученную таким образом пленку для затвердевания растягивают на одном или нескольких валках, многослойную пленку затем вытягивают (ориентируют), вытянутую пленку термофиксируют и необязательно обрабатывают предусмотренный для обработки поверхностный слой плазмой, коронным разрядом или пламенем. Двухосное вытягивание (ориентирование) проводят последовательно или параллельно. Последовательное вытягивание, в основном, проводят одно за другим, причем предпочтительно последовательное двухосное вытягивание, при котором сначала вытягивают вдоль (по направлению хода машины) и затем поперек (перпендикулярно направлению хода машины). Следующее описание способа получения пленки производят на примере плоскощелевой экструзии с последующим последовательным вытягиванием. Сначала, как обычно при экструзионном процессе, полимеры или полимерные смеси отдельных слоев в экструдере уплотняют и расплавляют, при этом необязательно содержащиеся дополнительные добавки уже могут находиться в полимере или в полимерной смеси. Затем расплавы одновременно выдавливают через плоскощелевую головку (щелевую головку), и выдавленную многослойную пленку растягивают на одном или нескольких приемных валках при температуре от 10 до 100°C, предпочтительно от 10 до 50°C, при этом пленка охлаждается и затвердевает. Полученную таким образом пленку затем вдоль и поперек к направлению экструзии вытягивают, что приводит к ориентированию цепей молекул. Продольное вытягивание проводят предпочтительно при температуре от 70 до 130°C, предпочтительно от 80 до 110°C, целесообразно проводить вытягивание с помощью двух соответствующих желаемой кратности вытяжки различных высокоскоростных валков; поперечное вытягивание предпочтительно проводят при температуре от 120 до 180°C с помощью соответствующих зажимающих рамок. Кратность продольной вытяжки находится в области от 3 до 8, предпочтительно от 4 до 6. Кратность поперечной вытяжки находится в области от 5 до 10, предпочтительно от 7 до 9. Вытягивание пленки завершает ее термофиксация (термообработка), причем пленку приблизительно от 0,1 до 10 с выдерживают при температуре от 100 до 160°C. Затем пленку наматывают обычным способом с помощью устройства перемотки. Предпочтительно после двухосного вытягивания одну или обе поверхности пленки одним из известных способов обрабатывают плазмой, коронным разрядом или пламенем. Интенсивность обработки, в основном, лежит в области от 35 до 50 мН/м, предпочтительно от 37 до 45 мН/м. Обработку коронным разрядом целесообразно проводить таким образом, чтобы пленка проходила между двух служащих электродами проводящих элементов, причем между электродами создается такое -7- 022002 высокое напряжение, чаще всего напряжение переменного тока (примерно от 5 до 20 кВ и от 5 до 30 кГц), чтобы происходил разряд искр или коронный разряд. Благодаря разряду искр или коронному разряду воздух над поверхностью пленки ионизируется и взаимодействует с молекулами поверхности пленки таким образом, что возникают полярные включения в, по существу, неполярной полимерной матрице. Поверхностную обработку, такую как обработку коронным разрядом, можно проводить как непосредственно при получении пленки для этикеток, так и через некоторое время, например непосредственно перед печатью этикеток. Для характеристики исходного сырья и пленок использовали следующие методы измерений. Показатель текучести расплава Показатель текучести расплава полимеров пропилена измеряли по DIN 53735 при нагрузке 2,16 кг и при 230°C и при нагрузке 2,16 кг и 190°C для полиэтилена. Температура плавления DSC-измерение, максимум кривой температуры плавления, скорость нагревания 20 К/мин. Плотность Плотность определяли по DIN 53479, способ А. Измерение шероховатости В качестве меры для шероховатости измеряли значение шероховатости Rz пленки, опираясь на DIN 4768 часть 1 и DIN ISO 4288, а также DIN 4772 и 4774, с помощью перфометра тип S8P фирмы Feinprüf Perthen GmbH, Геттинген, контактным способом. Измерительная головка, однополозковая измерительная система согласно DIN 4772, была оборудована наконечником с радиусом 5 мкм и углом наклона 90° при силе давления от 0,8 до 1,12 мН, а также полозом с радиусом 25 мм в направлении скольжения. Вертикальный диапазон измерения устанавливали на 62,5 мкм, расстояние ощупывания на 5,6 мм и поперечное сечение RC-фильтра согласно DIN 4768/1 на 0,25 мм. Все значения Rz в данной заявке относятся к данному поперечному сечению 0,25 мм. Жесткость при изгибе Жесткость при изгибе характеризует сопротивление, которое образец оказывает изгибанию. Жесткость при изгибе измеряли по DIN 53350. Изотактичность Изотактичность определяли посредством 13C-NMR нерастворимых в н-гептане веществ пленки методом триад. Данный метод подробно описан в EP 0645426 A1 (с. 9-12). Далее изобретение дополнительно разъясняется с помощью примеров. Пример 1 В процессе соэкструзии из щелевой головки экструдировали пятислойную полуфабрикатную пленку. Данную полуфабрикатную пленку растягивали на охлаждающем валке, затем пленка затвердевала и затем ее ориентировали в продольном и поперечном направлении и в заключение фиксировали. Поверхность внешнего поверхностного слоя обрабатывали коронным разрядом для повышения поверхностного натяжения. Пятислойная пленка имела строение: первый (внешний) поверхностный слой/первый промежуточный слой/основной слой/второй промежуточный слой/второй (внутренний) поверхностный слой. Отдельные слои пленки имели следующие составы. Первый/внешний поверхностный слой (1,0 мкм) ~ 80 мас.% сополимера этилен-пропилен с содержанием этилена 4 мас.% и температурой плавления 135°C; показатель текучести расплава 7,3 г/10 мин при 230°C и нагрузке 2,16 кг (DIN 53735), ~ 20 мас.% MDPE с MFI 0,28 г/10 мин (2,16 кг и 190°C); плотность 0,937 г/см3 и температура плавления 126°C, 0,1 мас.% SiO2 - средство против слеживания. Первый промежуточный слой (7 мкм) 100 мас.% гомополимер пропилена (РР) с содержанием веществ, растворимых в декалине, 1,8 мас.% (по отношению к 100% РР) и температурой плавления 166°C; показателем текучести расплава 3,2 г/10 мин при 230°C и нагрузкой 2,16 кг (DIN 53735) и изотактичностью по 13C-NMR 98,2%. Основной слой 85,8 мас.% гомополимера пропилена (РР) с содержанием веществ, растворимых в декалине, 1,8 мас.% (по отношению к 100% РР) и температурой плавления 166°C; показателем текучести расплава 3,2 г/10 мин при 230°C и нагрузкой 2,16 кг (DIN 53735) и изотактичностью по 13C-NMR 98,2% и 10 мас.% карбоната кальция со средним диаметром частиц 3,5 мкм, 4 мас.% TiO2 со средним диаметром частиц от 0,1 до 0,3 мкм, 0,2 мас.% третичного алифатического амина в качестве антистатического средства (Armostat 300). Второй промежуточный слой (3,6 мкм) 100 мас.% гомополимера пропилена (РР) с содержанием веществ, растворимых в декалине, 1,8 мас.% (по отношению к 100% РР) и температурой плавления 166°C; показателем текучести расплава 3,2 г/10 мин при 230°C и нагрузкой 2,16 кг (DIN 53735) и изотактичностью по 13C-NMR 98,2%. -8- 022002 Второй/внутренний поверхностный слой (3,0 мкм) ~ 65 мас.% сополимера этилен-пропилен с содержанием этилена 4 мас.% (по отношению к сополимеру) и температурой плавления 135°C; показателем текучести расплава 7,3 г/10 мин 230°C и нагрузкой 2,16 кг (DIN 53735), 35 мас.% MDPE с MFI 0,28 г/10 мин (2,16 кг и 190°C); плотность 0,937 г/см3 и температура плавления 126°C, 0,1 мас.% SiO2 - средство против слеживания. Все слои пленки содержат дополнительно стабилизатор и нейтрализующие средства в обычных количествах. В частности, при получении пленки были выбраны следующие условия и температуры: экструдирование: температура экструдирования приблизительно 250°C, охлаждающие валки: температура 25°C, продольное вытягивание: Т = 120°C, продольное вытягивание с коэффициентом 4,8, поперечное вытягивание: Т = 155°C, поперечное вытягивание с коэффициентом 8, фиксация: Т = 133°C. Поверхность внешнего поверхностного слоя пленки обрабатывали коронным разрядом. Толщина пленки составляет 65 мкм. Шероховатость Rz поверхности первого поверхностного слоя составляет 1,4 мкм и поверхности второго поверхностного слоя 4,2 мкм. Пример 2 Получали пленку согласно примеру 1. В отличие от примера 1 толщину внешнего поверхностного слоя подняли до 2,5 мкм. Для того чтобы сохранить общую толщину пленок, одновременно уменьшили толщину основного слоя соответственно приблизительно на 1,5 мкм. Остальные составы и условия получения пленки не изменились. Пленка имела толщину 65 мкм. Шероховатость Rz поверхности первого поверхностного слоя немного увеличилась до 2,0 мкм, а для поверхности второго поверхностного слоя составила 4,2 мкм. Пример 3 Получали пленку согласно примеру 1. В отличие от примера 1 к обоим промежуточным слоям добавляли 3,0 мас.% TiO2 и содержание гомополимера пропилена соответственно уменьшилось до 97 мас.%. Остальные составы и условия проведения процесса получения пленки не изменились. Пленка имела толщину 65 мкм. Шероховатость Rz поверхности первого поверхностного слоя увеличилась до 2,5 мкм, а для поверхности второго поверхностного слоя составила 5,4 мкм. Сравнительный пример 1 Получали пленку согласно примеру 1. В отличие от примера 1 в обоих поверхностных слоях содержание MDPE уменьшили до 0% и содержание сополимера увеличили до 100 мас.%. Остальные составы и условия проведения процесса получения пленки не изменились. Пленка имела толщину 65 мкм. Шероховатость Rz поверхности первого поверхностного слоя составляла 0,6 мкм, а поверхности второго поверхностного слоя - 1,0 мкм. Сравнительный пример 2 Получали пленку согласно примеру 1. В отличие от примера 1 во внешнем поверхностном слое содержание MDPE уменьшили до 0%, а содержание сополимера увеличили до 100 мас.%. Остальные составы и условия проведения процесса получения пленки не изменились. Пленка имела толщину 65 мкм. Шероховатость Rz поверхности первого поверхностного слоя составляла 0,6 мкм, а поверхности второго поверхностного слоя 4,2 мкм. Сравнительный пример 3 Получали пленку согласно примеру 2. В отличие от примера 2 во внешнем поверхностном слое содержание MDPE увеличили до 35 мас.%, а содержание сополимера уменьшили приблизительно до 65 мас.%. Остальные составы и условия проведения процесса получения пленки не изменились. Пленка имела толщину 65 мкм. Шероховатость Rz поверхности первого поверхностного слоя составляла 3,5 мкм, а поверхности второго поверхностного слоя 4,2 мкм. Сравнительный пример 4 Получали пленку согласно примеру 2. В отличие от примера 2 во внутреннем поверхностном слое содержание MDPE снизили до 20 мас.%, а содержание сополимера увеличили приблизительно до 80 мас.%. Дополнительно изменили составы обоих промежуточных слоев. Теперь оба промежуточных слоя были такими же, как базовый слой примера 1. Вследствие этого, фактически получали трехслойную пленку. Остальные составы и условия проведения процесса получения пленки не изменились. Пленка имела толщину 65 мкм. Шероховатость Rz поверхности первого поверхностного слоя составляла 4,1 мкм, а поверхности второго поверхностного слоя 7,4 мкм. Сравнительный пример 5 Получали пленку согласно сравнительному примеру 2. В отличие от сравнительного примера 2 в оба промежуточных слоя добавляли 3,0 мас.% TiO2 и содержание гомополимера пропилена соответст-9- 022002 венно уменьшалось. Остальные составы и условия проведения процесса получения пленки не изменились. Пленка имела толщину 65 мкм. Шероховатость Rz поверхности первого поверхностного слоя увеличилась до 1,5 мкм, а шероховатость поверхности второго поверхностного слоя составила 5,4 мкм. Сравнили жесткости при изгибе пленок, соответствующих примерам и сравнительным примерам. Затем на внешний поверхностный слой пленок наносили печать, разрезали и складывали в стопки. Подготовленные стопки этикеток поступали в установку для литья с устройством для In-Mould этикетирования и использовались в качестве In-Mould этикеток. Результаты данных испытаний представлены ниже в таблице. * Изображение отличалось хорошей белой печатью ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Многослойная, непрозрачная, двухосно ориентированная полиолефиновая пленка с толщиной по меньшей мере 30 мкм, состоящая из содержащего полости основного слоя и нанесенных на него с двух сторон промежуточных слоев и поверхностных слоев, отличающаяся тем, что оба промежуточных слоя имеют толщину по меньшей мере 3 мкм и содержат по меньшей мере 70 мас.% гомополимера пропилена или полимера пропилена, содержащего до 2 мас.% этилена, и оба поверхностных слоя образованы из смеси гомополимера пропилена, сополимера пропилена и/или терполимера пропилена и полиэтилена, где внутренний поверхностный слой при поперечном сечении 0,25 мм имеет шероховатость поверхности Rz по меньшей мере 3,0 мкм и внешний поверхностный слой при поперечном сечении 0,25 мм имеет шероховатость от 1 до 3 мкм, причем шероховатость внутреннего поверхностного слоя по меньшей мере на 1,5 мкм больше, чем шероховатость внешнего поверхностного слоя, где основной слой содержит по меньшей мере 70 мас.% полимера пропилена и наполнитель, способствующий образованию полостей, в количестве не более 30 мас.% от массы основного слоя. 2. Пленка по п.1, отличающаяся тем, что внутренний поверхностный слой содержит от 30 до 90 мас.% гомополимера пропилена, сополимера пропилена и/или терполимера пропилена в расчете на массу внутреннего поверхностного слоя. 3. Пленка по п.1 или 2, отличающаяся тем, что внутренний поверхностный слой содержит от 10 до 70 мас.% полиэтилена, предпочтительно полиэтилена высокой плотности (HDPE) или полиэтилена средней плотности (MDPE) в расчете на массу внутреннего поверхностного слоя. 4. Пленка по одному из пп.1-3, отличающаяся тем, что внешний поверхностный слой содержит от 75 до 97 мас.% гомополимера пропилена, сополимера пропилена и/или терполимера пропилена и от 3 до 25 мас.% полиэтилена, предпочтительно полиэтилена высокой плотности (HDPE) или (MDPE) в расчете массу внешнего поверхностного слоя. 5. Пленка по одному из пп.1-4, отличающаяся тем, что каждый из двух поверхностных слоев содержит менее 1 мас.% наполнителей в виде частиц, в частности средств против слеживания. 6. Пленка по одному из пп.1-5, отличающаяся тем, что один или оба промежуточных слоя содержат высокоизотактический гомополимер пропилена. 7. Пленка по одному из пп.1-6, отличающаяся тем, что один или оба промежуточных слоя содержат TiO2. 8. Пленка по одному из пп.1-7, отличающаяся тем, что один или оба промежуточных слоя содержат высокоизотактический гомополимер пропилена с изотактичностью по 13C-NMR (триады) 96-99%. 9. Пленка по одному из пп.1-8, отличающаяся тем, что толщина каждого промежуточного слоя составляет от 5 до 10 мкм. - 10 - 022002 10. Пленка по одному из пп.1-9, отличающаяся тем, что оба промежуточных слоя имеют плотность более 0,9 г/см3. 11. Применение пленки по одному из пп.1-10 в качестве вплавляемых (In-Mould) этикеток в процессе литья под давлением. Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2 - 11 -