Гладких М.А.

advertisement

Содержание:

Содержание……..…….………………………………………………..….………4

1

РАСЧЕТ ХОДКОСТИ СУДНА…………..………………………..….….….6

1.1 Исходные данные…………………………………………..…..…….….6

1.2 Расчет элементов гребного винта, скорости хода и потребной

мощности силовой установки судна …………………………..….……….8

2 ОБОСНОВАНИЕ И ВЫБОР ДВИГАТЕЛЯ - ПРОТОТИПА…….....…….19

3 РАСЧЕТ РАБОЧИХ ПРОЦЕССОВ ГД…………………………….……....21

3.1 Цель и задачи расчета …………………………………………..…..…21

3.2 Расчет процесса газообмена.……..……......................................……..32

3.3 Расчет системы наддува..……..……..…….. ……..…………......……39

4 КРАТКОЕ ОПИСАНИЕ ГЛАВНОГО ДВИГАТЕЛЯ……………………..46

5 ОБСЛУЖИВАЮЩИЕ СИСТЕМЫ ГД, ВЫБОР СОРТОВ ТОПЛИВА И

МАСЛА………..…………………………………………………………………52

5.1 Система тяжелого и дизельного топлива ГД………………….……...52

5.2 Система сжатого воздуха………………………………………………56

5.3 Система смазки ГД……………………………………………….…….60

5.4 Центральная система охлаждения главного двигателя………….…..64

6

ОСОБЕННОСТИ

РАБОТЫ

ДВИГАТЕЛЯ

НА

ГАЗООБРАЗНОМ

ТОПЛИВЕ………………………………………………….……………….……67

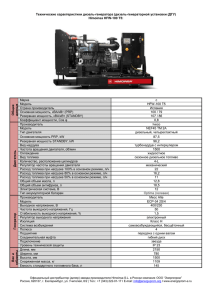

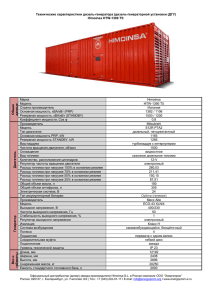

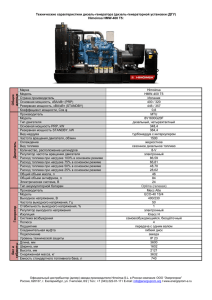

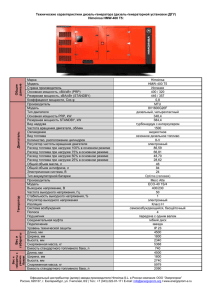

7 РАСЧЕТ СУДОВОЙ ЭЛЕКТРОСТАНЦИИ……………..…………..…….74

7.1 Выбор типа судовой электростанции…………………………………74

7.2 Расчет нагрузки судовой электростанции…………………….………74

7.3 Выбор источников электроэнергии………………………….…..……78

8 АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ЭНЕРГЕТИЧЕСКОЙ

УСТАНОВКИ…………………………………………………………………....79

8.1 Система подачи газового топлива ………………………………. .….79

8.2 Принцип работы системы подачи газа ……………….………………80

8.3 Система Управления Двигателем ME-GI …………….…..………….82

9 АНАЛИЗ ПОВРЕЖДЕНИЯ. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И

РЕМОНТ ФОРСУНОК…………………………………………………..…..…97

10 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ………….………….…….111

10.1 Техника безопасности при техническом обслуживании и ремонте

топливной аппаратуры…………………………………….………….… ……111

10.2 Система пожаротушения водяного распыления .............................115

10.3 Охрана окружающей среды...............................................................118

11 ТЕХНИКО - ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ………….……...…123

Список используемой литературы…………..………………..………………125

Приложения…………………………………………………………….………127

1. РАСЧЕТ ХОДКОСТИ СУДНА

1.1 Исходные данные

Тип судна - Газовоз

Длина расчетная L= 239,0 м;

Ширина по ГВЛ B= 40,0 м;

Осадка расчетная, средняя T= 11,025 м;

Объемное водоизмещение V=84319 м3;

Коэффициент общей полноты δ=0,8;

Коэффициент полноты мидель шпангоута β=0,99;

L/B= 5,98;

B/T=3,63;

Тип СЭУ – ДВС с прямой передачей

Количество гребных винтов Zp=1;

Скорость хода (16) уз.

1.1.2Расчет сопротивления воды движению судна и буксировочной

мощности

Площадь смоченной поверхности корпуса судна без выступающих

частей:

Ωгк = 3,19 + 0,59 ∙ 3

𝐿

𝑉

𝑉 2

3

= 3,19 + 0,59 ∙ 3

239

84319

843192

= 12317,3 м2

Площадь выступающих частей:

Ωвч = 0,025Ωгк = 0,025 ∙ 12317,3 = 307,9 м2

3

Площадь полной смоченной поверхности:

Ω = Ωгк + Ωвч = 12317,3 + 307,9 = 12625,2 м2

Для расчета остаточного сопротивления воспользуемся результатами

испытаний систематической серии №4 как наиболее подходящей по

геометрическим соотношениям. Результаты расчета приведены в таблице

1.1.1.

Таблица 1.1.1

Расчет сопротивления воды движению судна и буксировочной мощности с

использованием данных серии №4.

𝑽𝑺 , уз

12

14

16

18

20

𝑽, м/с

6,17

7,20

8,22

9,25

10,28

𝑽𝟐 , м𝟐 /с𝟐

38,04

51,78

67,63

85,60

105,68

Fr

0,127

0,149

0,170

0,191

0,212

Re·𝟏𝟎−𝟗

0,916

1,068

1,221

1,373

1,526

ζf0·𝟏𝟎𝟑

1,57

1,56

1,52

1,51

1,49

ζr·𝟏𝟎𝟑

1,46

1,5

1,65

1,9

2,2

Kбульба

0,880

0,830

0,780

0,740

0,700

Kкормы

0,830

0,750

0,838

0,900

0,938

KB/T

0,965

0,960

0,950

0,928

0,925

ζr·𝟏𝟎𝟑

1,029

0,896

1,025

1,174

1,336

ζn·𝟏𝟎𝟑

0,35

0,35

0,35

0,35

0,35

ζa·𝟏𝟎𝟑

0,05

0,05

0,05

0,05

0,05

ζ·𝟏𝟎𝟑

3,449

3,306

3,395

3,534

3,676

R·𝟏𝟎−𝟑 Кн

788

1028

1378

1816

2332

EPS(КВт)

4859

7396

11335

16804

23976

Результаты расчѐтов, выполненных в таблице 1.1.1 представим в виде

графиков зависимостей полного сопротивления и буксировочной мощности

от скорости судна: R = f (VS) и EPS = f (VS) на рисунке 1.1.1 и 1.1.2

соответственно

2,300

2,100

1,900

1,700

1,500

1,300

1,100

900

700

11

13

15

17

γ(м^2/с)=

19

21

чсм

Рисунок 1.1.1 График зависимости полного сопротивления от скорости

судна.

24100

19100

14100

9100

4100

11

12

13

14

15

16

17

18

19

20

21

па

Рисунок 1.1.2 График зависимости буксировочной мощности от

скорости судна.

1.2

Расчет элементов гребного винта, скорости хода и потребной

мощности силовой установки судна

1.2.1 Выбор конструктивного типа

движителя, ориентировочных

значений скорости хода судна и диаметра гребного винта

Принимаем в качестве движителя цельнолитой гребной винт. Материал

изготовления гребного винта – бронза АЖН- 9-4-4. 1, стр.11.

При решении проектно-эксплуатационной задачи (дипломный проект),

когда задана скорость хода судна 𝝑𝒔 зад номограмма используется для

определения ориентировочных значений частоты вращения вала, мощности

двигателя и диаметра гребного винта.

1. 𝜗𝑎𝑠 - скорость обтекания гребного винта, уз.;

𝜗𝑎𝑠 = 𝜗𝑠 зад 1 − 𝜔т′ = 16 1 − 0,35 = 10,4

Где 𝜔т′ = 0,5𝛿 − 0,05 = 0,5 0,8 − 0,05 = 0,35- коэффициент попутного

потока в первом приближении.

2. Neoр - ориентировочное значение мощности силовой установки, кВт,:

𝑁е ор =

𝐸𝑃𝑆 11335

=

= 18891,7

𝜂

0,6

где EPS – буксировочная мощность, определенная в расчете ходкости при

𝜗𝑠 зад (снимается с графика 𝐸𝑃𝑆 = 𝑓(𝜗𝑠 ));

η - пропульсивный коэффициент, выбираем из предела 0,58 ÷ 0,62 (при δ ≥

0,74)

На номограмме, соответствующей найденному значению 𝜗𝐴𝑆 , по точке

пересечения кривой n со значением Neoр находим значение оптимальной

частоты вращения nop . Таким же образом по кривым D определяется диаметр

гребного винта.

𝑛ор = 104 об/мин

𝐷ор = 7,4 м

Найденные значения nop, Dop ,Neoр являются приближенными и подлежат

уточнению при окончательном расчете оптимальных элементов гребного

винта.

Проверяем выбранное значение DОР с точки зрения расположения

гребного винта за кормой.

В соответствии с рекомендациями:

𝐷пред = 0,72 · Тср = 0,72 · 11,025 = 7,938 м

Значение Dпред больше Dор, поэтому окончательное значение диаметра

гребного винта подлежит уточнению на последующих стадиях расчета.

1.2.2 Определение коэффициентов взаимодействия гребного винта с

корпусом судна

Коэффициент попутного потока определяем по формуле Холтропа:

w𝑡 =

1,22 ∙ 𝐶𝑣

𝐵 ∙ Ω ∙ 𝐶𝑣 0,066

∙

+

𝑇

𝐷∙ 1−𝜑

𝐷∙𝑇

+

+ 0,246 ∙

0,097

𝐵

∙

𝐿 ∙ (1 − 𝜑) 0,95 − 𝜑

0,114

0,95 − 𝛿

40 ∙ 12625,2 ∙ 1,945 10−3

0,066 1,22 ∙ 1,945 10−3

=

∙

+

7,4 ∙ 11,025

7,4 ∙ 1 − 0,81

11,025

+ 0,246 ∙

40

0,097

0,114

∙

+

= 1,0445

239 ∙ (1 − 0,81) 0,95 − 0,81 0,95 − 0,8

где: = 12625,2 м2 - смоченная поверхность корпуса судна (из предыдущих

расчѐтов)

Сv - вязкостная составляющая коэффициента полного сопротивления корпуса

𝐶𝑣 = 1,04 ∙ ζ𝑓 + ζп ∙ 10−3 = 1,04 ∙ 1,52 + 0,35 ∙ 10−3 = 1,945 10−3

0,8

0,81 - коэффициент продольной полноты

0,99

Полученное значение ωт проверяем по формуле Э. Папмеля:

wt 0,165 · m ·

3

V

- wt

D

wt - поправка на влияние числа Фруда

Fr

w т = 0, т.к. число Fr=0,17 < 0,2

0,514 · VsЗАД

L· g

𝜔 𝑇 = 0,165 0,8

84319

= 0,361

7,4

Принимаем окончательно: ωт =0,361

Коэффициент засасывания определяем по формуле Холтропа:

0,002 · L

B

D2

0,002 · 239

40

1,059 · - 0,142 ·

- 0,005

1,059

B · (1 - )

L

B·T

40 · (1 -0,81)

239

7,42

0,142 ·

- 0,005 0,218

40 · 11,025

t

Полученное значение проверяем в соответствии с рекомендациями:

0,5ωт ≤ t ≤ 0,7ωт. Окончательно принимаем: t = 0,218

Коэффициент неравномерности поля скоростей в диске гребного винта

принимаем:

i1 = 0,99 - коэффициент влияния на упор;

i2 = 0,99 - коэффициент влияния на момент;

i = i1/i2 = 1 - коэффициент влияния неравномерности потока на кпд гребного

винта;

Коэффициент влияния корпуса судна определяем по формуле:

К

1 t i1 1- 0,204 0,99

·

1,22

1 T i2 1- 0,373 0,99

1.2.3 Определение числа лопастей и дискового отношения гребного

винта и выбор расчетной диаграммы

Дисковое отношение гребного винта определяем по диаграмме:

Для входа в диаграмму уточняем значение:

Vas= Vs op∙ (1 − 𝑤𝑡 )= 16·(1−0,361)=10,2 уз

Для определения дискового отношения используем диаграмму:

Dор = 7,4 м, 𝑛ор = 104 об/мин определяем: θ = 0,72

Для выбора числа лопастей гребного винта определяем коэффициент

нагрузки гребного винта по упору:

1,22 · 1378 · 103

K · R

1,76

р = 9,64 ·

9,64 ·

1025 · (1- 0,361) · 162 · 7,42

· (1- T ) · VS 2 · Dop2

Т.к. ζр< 2,5 то в соответствии целесообразно принять число лопастей Z=4

Расчетная диаграмма T6-65.

1.2.4 Учет механических потерь в линии валопровода

Исходя из того, что МО судна находится в корме, принимаем:

ηпер = 1 и ηвал = 0,99

1.2.5 Выбор расчетного режима при проектировании гребного винта

Для судов с дизельной силовой установкой, работающей на гребной

винт фиксированного шага, рекомендуется следующий подход к выбору

расчѐтного режима. Проектирование гребного винта должно осуществляться

на условия ходовых испытаний судна с чистым корпусом при проектной

осадке, на номинальную мощность и частоту вращения nрасч = К n ном,где К –

коэффициент запаса частоты вращения , что равнозначно, на расчѐтное

значение мощности Ne расч и частоту вращения n = n ном. В этом случае Ne расч

определяется из соотношения: Ne расч = Ne ном/К3.

При

плавании

преимущественно

судна

в

с

δ=0,8,

умеренных

сроке

широтах

увеличения частоты вращения К=1,045.

докования

принимаем

24

мес.

и

коэффициент

Принимаем:

𝑛расч = 𝐾𝑛ном = 1,045104 = 108,7

𝑁𝑒 расч =

𝑁𝑒 ном 18891,7

=

= 16654,7 кВт

𝐾3

1,0453

1.2.6 Расчѐт потребной мощности силовой установки и оптимальных

элементов гребного винта, при заданной скорости судна

Расчет исходных

данных для определения наибольшей скорости

выполнен в табл.1.2.1

Таблица 1.2.1

Расчет исходных данных для определения мощности и частоты вращения

силовой установки и оптимальных элементов гребного винта

№

Расчетные

Раз-

п

величины и

мер-

/

формулы

ност

п

nc

𝐾𝑁Т

=

3

примечан

ие

ь

1

2

Числовые значения

𝜗𝑠

𝐾𝑛𝑐

4

c-1

1,04

м/с

13,37 11,96 10,92 10,35 9,87

9,45

1,08

0,792 Снимаетс

1,3

1,56

1,73

1,9

2,08

задается

𝜌

Р

ℐ = 𝑓(𝐾𝑁𝑇 )

0,98

0,9

0,855 0,82

яс

Расчетной

диаграмм

ы

4 𝐻

1,39

𝐷 = 𝑓(𝐾𝑁𝑇 )

1,3

1,23

1,19

1,16

1,14

Снимаетс

яс

Расчетной

диаграмм

ы

5

𝜂0 = 𝑓(𝐾𝑁𝑇 )

0,745 0,725 0,695 0,688 0,67

0,662 Снимаетс

яс

Расчетной

диаграмм

ы

6

𝐷=

м

𝜗𝑝

𝑛𝑐 ℐ

7,65

7,57

7,53

7,49

7,45

0,913 0,888 0,851 0,843 0,821 0,811 Если

𝜂 = 𝜂0 𝜂к

7

7,75

𝐷 < 𝐷пред

кВт

8 𝑁𝑒

=

𝐸𝑃𝑆

𝑍𝑝 𝜂 ∙ 𝜂вал 𝜂пер

1725

1759

1815

1861

1915

1983

2

8

1

3

5

6

Постоянные величины

Zp=1

𝜗𝑠 зад = 16 уз

Z=4

𝜂к = 1,22

𝐾 = 1,045

𝜃 = 0,72

𝜗𝑝 = 0,514𝜗𝑠 зад 1 −

Dпред =7,4 м

𝜔𝑡 =5,26 м/с

𝑅 = 1378H;

с графика

𝑅 = 𝑓 𝜗𝑠 по 𝜗𝑠 зад

𝑃𝑡 =

𝑃=

𝑅

𝑍𝑝

𝑃𝑒

1−𝑡 𝑖 1

=1378 Н

=1779,95 H

𝐸𝑃𝑆 = 11335 кВт; с графика

𝐸𝑃𝑆 = 𝑓 𝜗𝑠 по 𝜗𝑠 зад

T=11,025

Диаграмма…

𝜔т = 0,361

𝜌 = 1025кг/м3

По результатам расчѐта, строят графики (Ne , I, H/D, D) = f(n) на рисунках

1.2.1 – 1.2.4.

1.1

1.05

1

0.95

0.9

0.85

0.8

0.75

1

1.2

1.4

1.6

1.8

2

Ряд1

Рисунок 1.2.1 Зависимость относительной поступи ГВ от частоты вращения

двигателя.

1.4

1.35

1.3

1.25

1.2

1.15

1.1

1

1.2

1.4

1.6

1.8

2

Ряд1

Рисунок 1.2.2 Зависимость конструктивного шагового отношения от частоты

вращения двигателя.

7.80

7.75

7.70

7.65

7.60

7.55

7.50

7.45

7.40

1

1.2

1.4

1.6

1.8

2

Рисунок 1.2.3 Зависимость диаметра гребного винта от частоты вращения

двигателя.

19650

Ne(кВт)

19150

18650

18150

17650

17150

1

1.2

1.4

1.6

nс, об/с

Ряд1

1.8

2

Рисунок 1.2.4 Зависимость эффективной мощности ГД от частоты вращения

двигателя.

Из графиков находим:

𝑁𝑒ном = 18613 кВт, 𝐷 = 7,53 м; 𝐽 = 0,855; 𝐻/𝐷 = 1,19.

1.2.7 Проверка гребного винта на кавитацию

Проверку производим по формуле:

расч

(1,5 0,35 z ) R

0.2

,

( P0 gh0 PV ) D 2 Z P

где Ро =101300 Н/м2 – атмосферное давление

h0 - заглубление оси гребного винта:

0 = 𝑇 − 0,4𝐷 + 0,2 = 11,025 − 0,47,4 + 0,2 = 8,265

Сопротивление судна R при скорости 16 уз по графику на рисунке 1.1

R = 1378 кН принимаем PV=2335 Н/м2.

расч

θ > θрасч,т.е.

(1,5 0,35 · 6) · 1378 1000

0.2

0,601

2

(101300 1025 · 9,81 · 8,265 - 2335) · 7,4

1

дисковое отношение рассчитанного гребного винта

обеспечивает отсутствие кавитации.

1.2.8 Конструктивные характеристики гребного винта

На основании выполненного расчета примем окончательно следующие

конструктивные элементы гребного винта.

Конструктивный тип винта

Диаметр гребного винта

D=7,4 м;

Конструктивное шаговое отношение

H/D= 1,19;

Дисковое отношение

θ = 0,72;

Число лопастей

Материал

Частота вращения номинальная

Мощность номинальная ГД

Скорость проектная

z = 4;

бронза АЖН-9-4-4;

n ном = 104 мин-1

Ne ном =18613 кВт

𝜗𝑠 пр = 16 уз

1.2.9 Выбор двигателя

В соответствии с полученной мощностью Ne потр=18613 кВт выбираем в

качестве главного двигателя двигатель фирмы MANB&W

номинальной

мощностью 18600 кВт и номинальной частотой вращения при прямой

передаче n=104 об/мин. Двигатель подобран специально с учетом потерь на

износ деталей ЦПГ, топливной аппаратуры и др. при периоде докования 24

мес.

1.2.10 Расчет паспортных характеристик и построение паспортной

диаграммы

Расчет паспортных характеристик выполнен в таблице 2.3 для

следующих табличных значений n и J:

𝑛 = (0,8; 0,9; 0,95; 1,0; 1,045)𝑛ном ; 𝐽 = 0,44; 0,62; 0,72; 0,855; 0,98.

Паспортная диаграмма построена на рисунке1.2.5.

Таблица 1.2.2

Данные паспортной характеристики сведенные в таблицу

0,8*n 0,9*n 0,95*n

н

н

н

nн

k*nн

104,0

Скорост

n

83,20

93,60

98,8

0

108,7

nc

1,39

1,56

1,65

1,73

1,81

1,923

2,434

2,712

3,004

3,281

nс^

Коэффициент

ь, тяга,

2

ы упора тяги

мощнос

nс^

и момента

ть

3

2,666

3,796

4,465

5,208

5,943

Vs

уз

6,25

7,03

7,42

7,81

8,16

Pe

кН

1017

1366

1636

1819

2007

I

Kt= 0,395

Ke

=

0,306

2863

Kq

0,44 =

0,0713

Kt= 0,321

Ne

кВт 15012 19025

23019

26059

2

Vs

уз

8,75

9,84

10,39

10,93

11,43

Pe

кН

873

1217

1468

1641

1819

Ke

=

0,25

2567

Kq

0,62 =

0,0585

Kt= 0,268

Ne

кВт 13490 16750

20215 23158

1

Vs

уз

11,25 12,65

13,36

14,06

14,69

Pe

кН

798

1307

1471

1621

Ke

0,72 =

0,2075

1090

2218

Kq

=

0,0508

Ne

Kt= 0,2

кВт 11550 14259

17659 19895

9

Vs

уз

13,75 15,46

16,32

17,18

17,96

Pe

кН

706

1120

1388

1412

Ke

=

0,155

912

0,85 Kq

5

=

1919

0,0405

Kt= 0,14

Ne

кВт

Vs

Pe

9362 12016

15356 16652

8

уз

16,25

18,28

19,29

20,31

21,22

кН

576

783

917

1079

1236

Ke

=

0,108

1545

Kq

0,98 =

0,031

Ne

кВт

7203

9823

12754

13987

2

1.2.11 Выводы

Пользуясь диаграммой, находим:

1) Скорость хода судна в эксплуатации в грузу с чистым корпусом при

nном=104 об/мин -VS = 16 уз. Мощность Ne = 17900 кВт.

2) Запас мощности при движении судна с VS = 16 уз, при nном = 104 об/мин в

грузу с чистым корпусом:

Ne

Nеном - Nе 18613 -17900

100% 9,9%

Nеном

18613

3) Максимальная скорость на испытаниях VS = 16,8 уз при nном = 108,7

об/мин (на чистой воде).

4) Эксплуатационная скорость хода судна в средних эксплуатационных

условиях при возросшем на 20 % сопротивлении среды движению судна:

VS ЭКС =14,9 уз, при nэкс = 104 об/мин и Ne = 19070 кВт.

2. ОБОСНОВАНИЕ И ВЫБОР ДВИГАТЕЛЯ - ПРОТОТИПА

В наибольшей степени требованиям высокой экономичности и

использованию дешевых сортов топлива удовлетворяют малооборотные

двигатели.

Компания ―MAN B&W‖ является одним из ведущих производителей

двухтактных судовых дизелей. С 1980 года фирма ―MAN B&W‖ выпускает

только длинноходные двухтактные двигатели с прямоточно-клапанной

продувкой, передающие мощность непосредственно на винт при пониженной

частоте вращения. Компания ―MAN B&W‖ предлагает оптимальные

комплексные решения для применения на любых типах судов, в зависимости

от назначения, включая гигантские двухтактные дизеля мощностью почти до

100 МВт. Оборудование компании ―MAN B&W‖ уже сегодня соответствует

будущим стандартам по выбросам вредных веществ. Двухтактные и

четырехтактные

судовые

двигатели

выпускаются

в

соответствии

с

требованиями директивы Международной морской организации IMO Tier II.

Более того, двигатели серии ME-GI обладают лучшими качествами по

уровню выбросов NOxи SOx с выхлопными газами, чем двигатели серии MС.

Современные технологии и разработки компании включают такие

решения, как двухтактные двигатели модели ME-GI (с электронным

управлением), работающие на двух видах топлива. Значение термического

КПД последних модификаций МОД этой серии достигает даже выше 55%.

Эффективный расход топлива ниже, благодаря электронной подаче топлива

и открытию выхлопных клапанов на любой нагрузке. Также при работе ГД

на газе значительно сокращаются затраты на топливо в связи с дешевизной

самого газа (более подробную информацию вы можете найти в разделе 11Технико-экономическом обосновании данного дипломного проекта).

Также важным фактором выбора двигателя данной серии является

снижение затрат на ремонт и запасные части, упрощающие техническое

обслуживание.

Двигатель

позволяющую

дополнительную

ME-GI

имеет

экономию

турбокомпаудную

топлива.

систему,

Используемые

высокоэкономичные турбокомпрессоры типа TСA с изобарной системой

наддува обеспечивают работу ГД при меньшем времени открытия

выпускного клапана и большей степени расширения газа в цилиндре.

Недостатком изобарной системы наддува является недостаточная энергия

газов, необходимая для разгона турбокомпрессора на пусковых режимах и

при работе на малых ходах, что устраняется посредством включения

электроприводной воздуходувки, вступающей в работу при нагрузке на ГД

ниже 25%.

Основное достоинство в целом - это простота конструкции узлов

изобарной системы наддува, которая удешевляет стоимость изготовления и

повышает КПД на номинальном режиме ГД, что и объясняет ее широкое

использование в 2-х тактных двигателях фирмы ―MAN

B&W‖ на

современном флоте.

На данном судне установлен двигатель 6S70ME-GI, изготовленный по

лицензии фирмы ―MANB&W‖, согласно прототипу судна (см. раздел1).

Двигатель двухтопливный малооборотный двухтактный с изобарным

турбонаддувом мощностью Ne = 19070 кВт при номинальной частоте

вращения nном = 104 об/мин.

3. РАСЧЕТ РАБОЧИХ ПРОЦЕССОВ ГЛАВНОГО ДВИГАТЕЛЯ

3.1. Цель и задачи расчета

Расчет производится для номинального (паспортного) режима работы и

носит поверочный характер.

В задании к расчету указываются следующие параметры:

1. Назначение двигателя – главный.

2. Малооборотный двухтактный (m=1) крейцкопфный двигатель с

прямоточно-клапанным газообменом и изобарным наддувом;

Двигательпрототип MAN Diesel & Turbo S70ME-GI

3. Эффективная номинальная мощность

4. Номинальная частота вращения

Ne= 18600 кВт.

n = 104 об/мин.

5. Минимально допустимое значение среднего эффективного давления

Pe ≥ 19 бар.

6. Максимально допустимое значение удельного эффективного расхода

топлива

ge ≤0,169 кг/(кВт·ч).

7. Средняя скорость поршня 𝐶𝑚 = 8.5 м/с

8. 𝜆ш = 0,5

3.1.1 Определение размеров и числа цилиндров дизеля.

Определяем ход поршня:

S=

30C𝑚 30 ∙ 8,5

=

= 2,45 м

n

104

Находим диаметр цилиндра:

D=

2,4Ne ∙ m

=

πSiPe n

2,4 ∙ 18600 ∙ 1

= 0,7 м

3,14 ∙ 2,45 ∙ 6 ∙ 19 ∙ 104

S 2,45

=

= 3,5

D

0,7

Определяем число цилиндров:

𝑁𝑒ц

𝜋 · 𝐷2 · 𝑆 · 𝑃𝑒 · 𝑛 𝜋 · 0,72 · 2,45 · 19 · 104

=

=

= 3100 кВт

2,4 · 𝑚

2,4 · 1

𝑖=

𝑁𝑒

18600

=

=6

𝑁𝑒ц

3100

Принимаем 𝑖 = 6

Окончательно корректируем 𝑃𝑒

из условия обеспечения заданной

мощности 𝑁𝑒 :

𝑃𝑒 =

2,4 · 𝑁𝑒 · 𝑚

2,4 · 18600 · 1

=

= 18,97 бар

𝜋 · 𝐷2 · 𝑆 · 𝑛 · 𝑖 𝜋 · 0,72 · 2,45 · 104 · 6

Принимаем 𝑃𝑒 = 19 бар

3.1.2 Выбор исходных данных к расчету рабочего цикла.

В настоящей работе расчет рабочего процесса судового дизеля был

произведен методом численного моделирования на ПЭВМ, алгоритм

которого кратко описан ниже [4].

Рабочий процесс в одном цилиндре дизеля рассчитывается на участке

от начала сжатия до начала выпуска отработавших газов из цилиндра.

Моменты начала сжатия и выпуска определяются по реальным фазам

открытия /закрытия клапанов (окон). В основу расчетов положена система

дифференциальных

уравнений,

описывающая

индикаторный

процесс,

которая включает в себя:

- уравнение первого закона термодинамики (закон сохранения

энергии), решенное относительно первой производной температуры рабочего

тела в цилиндре по углу поворота коленчатого вала;

- уравнение состояния рабочего тела, решенное относительно давления

в цилиндре в зависимости от температуры, объема цилиндра, массы и

газовой постоянной смеси газов в цилиндре;

- уравнений массового баланса для трех компонентов смеси газов в

цилиндре: 1-чистый воздух; 2-чистые продукты сгорания топлива (при

отсутствии

избытка

воздуха

стехиометрическом

-

соотношении

топливо/воздух); 3- водяной пар.

- уравнений, описывающих смесеобразование и сгорание топлива в

цилиндре;

- уравнения, описывающего теплообмен со стенками цилиндра.

Численное

осуществляется

решение

методом

системы

дифференциальных

Эйлера-Коши

с

итерационным

уравнений

процессом.

Критерием сходимости на каждом шаге счета принята температура газов в

цилиндре- 1 К. Текущие значения термодинамических параметров –

истинной удельной изохорной теплоемкости и газовой постоянной –

рассчитываются для смеси чистого воздуха, «чистых» продуктов сгорания и

водяного пара с учетом их текущих массовых долей в смеси. Кроме того,

теплоемкость, газовая постоянная продуктов сгорания и теоретическая масса

воздуха для сгорания 1 кг топлива определяются с учетом элементарного

состава топлива. Низшая теплота сгорания топлива рассчитывается по

эмпирической формуле в зависимости от его плотности, вязкости,

содержания серы, воды, золы и механических примесей.

Расчет процесса сгорания топлива осуществляется с учетом реального

закона подачи в цилиндр по методике, которая подробно описана в работе

[4]. Предусмотрена возможность задания

любого закона подачи

–

однофазного, двухфазного и др. Продолжительность периода задержки

самовоспламенения рассчитывается по эмпирической формуле в зависимости

от давления и температуры газов в цилиндре в момент начала подачи

топлива в цилиндр, частоты вращения коленчатого вала и цетанового числа

топлива.

При

расчете

рабочего

процесса

на

тяжелом

топливе

продолжительность периода задержки самовоспламенения и скорость

сгорания топлива корректируются по величине расчетного углеродноароматического

индекса

(CCAI).

Этот

показатель

определяется

по

эмпирической

формуле,

предложенной

фирмой

«Шелл»,

с

учетом

перечисленных выше характеристик тяжелого топлива.

Теплообмен между газами и стенками цилиндра рассчитывается по

формуле конвективного теплообмена с учетом текущих параметров и

поверхности теплообмена, коэффициент теплоотдачи от газов к стенке

рассчитывается по эмпирической формуле Эйхельберга.

Решение системы дифференциальных уравнений осуществляется с

постоянным шагом 1 градус поворота коленчатого вала от начала сжатия

(точка a) до момента открытия выпускных органов (точка b). Итогом расчета

являются значения среднемассовой температуры газов в цилиндре и

давления на участках сжатия, сгорания и расширения. Дополнительная

полезная работа на не рассчитываемом участке газообмена оценивается

приближенно с учетом тактности дизеля. Расчет скорости образования

окислов

азота

и

ее

интегрирование

осуществляется

от

момента

самовоспламенения топлива до окончания его сгорания.

Математическая модель индикаторного процесса построена на строгих

уравнениях сохранения энергии и массы, поэтому, в принципе, применима

для

расчета

любого

ДВС.

Однако

отсутствие достаточно

простых

теоретических методов расчета смесеобразования и сгорания топлива,

теплообмена в цилиндре и образования окислов азота, пригодных для

инженерных расчетов, обусловило применение для этих целей эмпирических

и полуэмпирических зависимостей, которые применимы для ограниченного

класса двигателей.

Выбор исходных данных для расчета рабочего цикла:

В пункте 1.1 рассчитаны и окончательно приняты следующие данные:

Диаметр цилиндра D = 0,7 м;

Ход поршня S = 2,45 м;

По двигателю-прототипу принимаем значение λш=r/Lш=0,5(прил. 1,[3]).

Угол начала сжатия (FA) определяется моментом закрытия выпускного

клапана (двухтактный дизель). FA отсчитывается от ВМТ поршня и всегда

отрицателен. Например, угол закрытия выпускного клапана равен 60 град.

п.к.в. после НМТ. В принятой системе отсчета углов НМТ соответствует (180 град. п.к.в.), поэтому FA примем равным (-180+60= -120 град. п.к.в.).

Угол начала выпуска газов (FB) определяется моментом открытия

выпускного клапана (окна), отсчитывается до НМТ (0 град. п.к.в.) и всегда

положителен. Например, угол открытия выпускного клапана равен 68 град

п.к.в. до НМТ (в принятой системе отсчета углов при повороте коленчатого

вала от ВМТ до НМТ угол изменяется от 0 до +180 градусов), поэтому FB

определится как разность (180-68=112 град. п.к.в.)

Геометрическая (номинальная) степень сжатия ε0 представляет собой

отношение максимального объема цилиндра при нахождении поршня в НМТ

к объему камеры сжатия. В большинстве случаев данные по величине ε0 в

технической документации на дизель отсутствуют. Точное определение по

чертежам затруднительно из-за сложного профиля камеры сгорания. В связи

с отмеченным рекомендуется определять ε0 путем расчета, ориентируясь на

экспериментальное значение давления конца сжатия – Pс. Первоначально

задаем приблизительное значение ε0 (для судовых дизелей диапазон ее

значений 15-22).

Давление и температура воздуха в продувочном ресивере (Ps и Ts

соответственно) принимаются по экспериментальным данным

[5].

Для

выбранного двигателя-прототипа значения этих параметров указаны в

таблице в приложении 1 [3].

Температура атмосферного воздуха P0 принимается из нормальных

условий работы двигателя.

Частота вращения коленчатого вала n получена из раздела 1

дипломного проекта n=104 об./мин.

Цикловая подача топлива определяется по формуле:

Qz = 1000 ∙ (Gт ∙ m)/(60 ∙ n ∙ i) = г/цикл,

где: Gт – расход топлива на двигатель, кг/ч;

m - коэффициент тактности (для 2-х тактных ДВС m=1, для 4-х

тактных – m=2);

n – частота вращения, об/мин;

i – число цилиндров.

Расход топлива, при отсутствии экспериментальных данных, может

быть определен по формулам:

Gт = (Ne ∙ ge)/1000 кг/ч или Gт = (Ni ∙ gi)/1000 кг/ч,

Где:

Ne,

Ni

–

эффективная,

индикаторная

мощность

дизеля

соответственно, кВт;

ge, gi – удельный эффективный, индикаторный расход топлива, г/(кВтч).

Угол начала подачи форсункой Tinjнеобходимо корректировать для

более точного определения давления сгорания Pz.

Продолжительность впрыска топлива Linjпринята по рекомендации

приложения [5].

Таблица 1

Исходные данные для расчета

Показатели

Значение

Геометрические характеристики

Диаметр цилиндра D

0,7 м

Ход поршня S

2,45 м

Отношение радиуса кривошипа к длине шатуна

R/L

Геометрическая степень сжатия E0

0,5

17

Угол начала сжатия FA

-1200

Угол начала выпуска FB

1120

Начальные условия

Давление в продувочном ресивере Ps

3,8 бар

Температура в продувочном ресивере Ts

306 К

Температура атмосферного воздуха T0

298 К

Параметры режима

Частота вращения коленчатого вала n

Цикловая подача топлива Qz

104

об./мин.

84 г

Угол начала подачи топлива форсункой Tinj

-3 град

Продолжительность впрыска топлива Linj

16 град

Коэффициент избытка воздуха α

2,2

Анализ результатов расчета:

Таблица 2

Результаты расчета рабочего цикла двигателя-прототипа серии SME

для работы на дизельном топливе в колонке 0 и работы на газе в колонке 1.

Для дальнейшего расчета следует принимать данные Таблицы 2,

колонки №0.

Для расчета работы двигателя на газе приняты такие же

данные, как и для расчета на дизельном топливе за исключением

элементарного состава топлива, который был изменен следующим образом:

Сера (S) – 0%

Углерод (С) – 75%

Водород (H) – 25%

Кислород (O) – 0%

Индикаторная диаграмма показана на рисунке 2.1, график распределения

температур рабочего цикла показан на рисунке 2.2.

Значения эффективных, энергетических и экономических показателей

определяем с учетом принятого механического КПД:

𝑁𝑒 = 𝑁𝑖 ∙ 𝑚 = 20287,6 · 0,94 = 19070 кВт; где

Ni = [

10Vh

10 ∙ 0,9424

] ∙ 𝑖 ∙ 𝑃𝑖 ∙ 𝑛 =

∙ 6 · 20,7 ∙ 104 = 20287,6 кВт

6m

6∙1

𝑃𝑒 = 𝑃𝑖 ∙ 𝑚 = 20,7 ∙ 0,94 = 19,46 бар,

𝑔𝑒 =

𝑔𝑖

𝑚

=

0,155

= 0,165 кг/кВтч

0,94

Полученные в результате расчета значения pe, Neи ge принимаются как

окончательные. Мы подтвердили выбранные параметры исходных данных

Отклонения в показателях давления сгорания Pz и давления сжатия Рс

менее 5 бар.

Рисунок 2.1 Развернутая индикаторная диаграмма

Рисунок 2.2 График изменения температуры газов по углу ПКВ

В таблице 2.2 удельный выброс окислов азота NOx составляет 13,6

г/кВт ч. Это количество удовлетворяет принятым 1.07.2010 г. нормам

Приложения VI – ―Правилам предотвращения загрязнения воздушной среды

с судов‖ конвенции МАРПОЛ по этапу Tier-II [2, § 14.1].При переходе на газ

из-за снижения максимальной температуры цикла удельный выброс окислов

азота NOx сокращается до 9,089 г/кВт ч, что свидетельствует о том, что

газовое топливо делает двигатель ―экологически чище‖. Также кардинально

решается вопрос по выбросам окислов серы SOx как при использовании

дизельного топлива, так и при работе на газе. Это позволяет судну

находиться в зонах контроля выбросов SOx[2, § 14.1].

3.2Расчет процесса газообмена.

Рисунок 2.3 Конструктивные характеристики органов газообмена

Определим основные геометрические параметры органов газообмена.

Продувочные окна. Высота продувочных окон

𝑑 = 𝛹𝑑 ∙ 𝑆 = 0,069 ∙ 2,45 = 0,169 м

Суммарная ширина окон, при условии, что они занимают 60% длины

окружности цилиндровой втулки

∑𝑏 = 0,6𝜋𝐷 = 0,6 ∙ 3,14 ∙ 0,7 = 1,32 м

Принимаем характерные для прямоточно-клапанного газообмена углы

α=17˚

β=90˚

Расчет открытого действительного сечения

𝑓пр = ∑𝑏 ∙ 𝑐𝑜𝑠𝛼 ∙ 𝑠𝑖𝑛𝛽 ∙ {𝑑 − 𝑆[1

− 0,5 1 − cos 180 − 𝜑 + 0,5𝜆ш ∙ 𝑠𝑖𝑛2 180 − 𝜑 }

𝑚𝑎𝑥

𝑓пр

= 𝑑 ∙ ∑𝑏 ∙ 𝑐𝑜𝑠𝛼 ∙ 𝑠𝑖𝑛𝛽 = 0,169 ∙ 1,32 ∙ 𝑐𝑜𝑠17° ∙ 𝑠𝑖𝑛90° = 0,213 м2

Таблица 3.

Результаты открытого действительного сечения окон

ϕ˚п.к.в 0(нмт)

fпр, м2

5

10

15

20

25

30

0,213 0,210 0,201

0,186

0,165

0,137

0,103

𝜙𝑑,𝑒 =41

35

0,0609

0

Выпускной клапан.

диаметр клапана по центру посадочного пояска

𝑑кл = 0,5𝐷 = 0,5 ∙ 0,7 = 0,35 м

диаметр штока клапана

𝑑ш = 0,21 ∙ 𝑑кл = 0,21 ∙ 0,35 = 0,0735 м

диаметр горловины клапана

𝑑г = 0,88𝑑кл = 0,88 ∙ 0,35 = 0,308 м

максимальный ход клапана

𝑚𝑎𝑥

кл

= 0,25𝑑кл = 0,25 ∙ 0,35 = 0,0875 м

Угол конуса посадочного пояска αкл принимаем равным 30˚

Зависимость открытого сечения выпускного клапана fкл, м2, определяется

формулой

𝑓кл = 𝜋𝑑кл 𝑐𝑜𝑠𝛼кл кл = 3,14 ∙ 0,35 ∙ 𝑐𝑜𝑠30° ∙ кл = 0,952кл

Текущее значение хода клапана определяем как кл = 0,0875 ∙

кл

𝑚𝑎𝑥

кл

Таблица 4

Результаты расчета

ϕ, ˚п.к.в.

Фаза открытия

0

кл

𝑚𝑎𝑥

кл

0

5

0,14

10

0,36

15

0,61

20

0,84

25

0,94

30

37

0,97

1,0

кл , м 0

0,0123 0,0315 0,0534 0,0735 0,082

0,085

0,0875

𝑓кл, м2 0

0,0117 0,03

0,081

0,0833

ϕ, ˚п.к.в.

кл

𝑚𝑎𝑥

кл

0,0508 0,07

0,078

Фаза закрытия

25

20

15

10

5

0

-

-

1,0

0,91

0,68

0,39

0,16

0

-

-

кл , м

0,0875 0,0796 0,0595

0,034

0,014

0

-

-

𝑓кл, м2

0,0833

0,032

0,013

0

-

-

𝑚𝑎𝑥

𝑓кл

0,076

0,0567

2

𝜋(𝑑г2 − 𝑑ш

) 3,14(0,3082 − 0,07352 )

=

=

= 0,0703м2

4

4

Определяем фазу полного открытия клапана:

∆𝜑 = 𝜑а+𝜑𝑏 − ∆𝜑откр − ∆𝜑закр = 70 + 68 − 37 − 25 = 76 °п. к. в.

Принимаем масштабы для построения диаграммы угол-сечение mf=500

мм/м2; mϕ=1 мм/°п. к. в. Строим диаграмму угол-сечение органов

газораспределения рассчитываемого двигателя.

Таблица 5. Результаты обработки диаграммы угла-сечения

Фаза/Параметр

Предварение

Принудительный

выпуска

выпуск

Площадь диаграммы, мм2

F1=610

F2=2882,3

F3=5923

Угол-сечение, м2∙ °п. к. в.

1,22

5,765

11,85

0,00195

0,00924

0,019

А𝜑 =

𝐹

500

Время-сечение, м2∙с

𝐴 = 𝐴𝜑

Продувка

6𝑛 = 𝐴𝜑 104 ∗ 6

Расчет перепада давлений в продувочных окнах:

Параметры воздуха в ресивере известны из расчета рабочего цикла: Ps=3,8

бар; Ts=306 K, Gв=2,94 кг.

Из рекомендованных диапазонов значений принимаем:

коэффициент истечения из продувочных окон μпр=0,75

коэффициент продувки цилиндра 𝜑а=1,45

Определяем массу воздуха, поступившего в цилиндр в процессе газообмена:

𝐺𝑠 = 𝜑𝑎 ∙ 𝐺в = 1,45 ∙ 2,94 = 4,26 кг

(71)

Рассчитываем значение функции отношения давлений:

𝛹пр =

𝐺𝑠 ∙ 𝑅𝑇𝑠

3,83 ∙ 287 ∙ 306

=

= 0,233

105 ∙ 𝜇пр ∙ А3 ∙ 𝑃𝑠 105 ∙ 0,75 ∙ 0,019 ∙ 3,7

Согласно рис. 3.1 [1], при Ψпр=0,233 отношение давлений 𝑃ц 𝑃𝑠 = 0,979.

Полученное значение лежит в рекомендованных пределах 0,97-0,99.

Среднее давление в цилиндре в период продувки

𝑃ц = 𝑃ц /𝑃𝑠 ∙ 𝑃𝑠 = 0,979 ∙ 3,7 = 3,72 бар

Перепад давлений в продувочных окнах

∆𝑃пр = 𝑃𝑠 − 𝑃ц = 3,7 − 3,62 = 0,08 бар

3.2.1 Расчет перепада давлений в выпускном клапане

Из расчета рабочего цикла известны:

температура смеси в начале сжатия Та=334,6 К;

давление и температура газов в конце расширения Pb=10,69 бар;

Tb=1061,5 K.

Температура газов в цилиндре в начале продувки цилиндра при политропном

расширении с показателем политропы m=1,3:

𝑃𝑠

𝑃𝑏

𝑇нп = 𝑇𝑏

𝑚 −1

𝑚

3,7

= 1061,5

10,69

1,3−1

1,3

= 831 𝐾

Средняя температура газов в цилиндре за период принудительного выпуска Т ц

рассчитывается по формуле

𝑇ц =

𝑇нп − 𝑇𝑎

𝑙𝑛

𝑇нп

𝑇𝑎

=

831 − 334,6

𝑙𝑛

831

= 545,7 𝐾

334,6

Из рекомендованных значений принимаем

коэффициент истечения для выпускного клапана μвып=0,75

коэффициент остаточных газов в цилиндре к моменту начала продувки

цилиндра нп=0,55.

Масса газов и воздуха, проходящих через выпускной клапан в течение фазы

принудительного выпуска

𝐺вып = 𝐺в 𝜑а + 𝛾ип − 𝛾𝑟 − 1 = 2,94 1,45 + 0,55 − 0,04 − 1 = 2,82 кг

Расчетное значение функции отношения давлений:

𝛹вып =

𝐺вып 𝑅𝑇ц

2,53 287 ∙ 545,7

=

= 0,433

105 ∙ 𝜇вып ∙ 𝐴2 ∙ 𝑝ц 105 ∙ 0,75 ∙ 0,00924 ∙ 3,62

При Ψвып=0,433 отношение давлений Pг/Pц=0,912.

Полученное значение лежит в рекомендованных пределах (0,9-0,95).

Давление в выпускном коллекторе

𝑃г = 𝑃г /𝑃ц ∙ 𝑃ц = 0,912 ∙ 3,62 = 3,4 бар

Перепад давлений в выпускном клапане

∆𝑃вып = 𝑃ц − 𝑃г = 3,62 − 3,3 = 0,32 бар

Общий перепад давлений при продувке цилиндра

∆𝑃п = 𝑃𝑠 − 𝑃г = 3,7 − 3,3 = 0,4 бар

3.2.2 Расчет давления газов в цилиндре к моменту открытия

продувочных окон

Из расчета рабочего цикла известны:

рабочий объем цилиндра Vh= 0,943 м3;

объем цилиндра в конце расширения

V𝑏 = 𝑉 1 − 𝛹𝑏 = 0,943 1 − 0,2052 = 0,75 м3

объем цилиндра в момент открытия продувочных окон

𝑉𝑑 = 𝑉 1 − 𝛹𝑑 = 0,943 1 − 0,069 = 0,878 м3

В течение свободного выпуска объем цилиндра изменяется, поэтому

определим среднее значение объема цилиндра на участке b-d

𝑉ср =

Принимаем

из

𝑉𝑏 + 𝑉𝑑 0,75 + 0,878

=

= 0,814 м3

2

2

рекомендованного

диапазона

(0,65-0,85)

коэффициент

истечения для выпускного клапана μсв=0,85.

Давление газов в цилиндре рассчитываем по формуле

𝑝𝑑 =

0,102𝑃г

𝜇 св 𝐴1 𝑇𝑏

𝑉ср

+ 0,59 + 0,1𝑙𝑛

𝑉𝑑

𝑉𝑏

∙

𝑃г 0,115

𝑃𝑏

=

− 0,496

=

0,102 ∙ 3,3

0,85∙0,00195∙ 1061 ,5

0,814

+ 0,59 + 0,1𝑙𝑛

0,878

3,3

0,75

10,69

0,115

=

− 0,496

= 3,695 бар

Полученное значение pd на 0,13% меньше Ps=3,8 бар. Это свидетельствует о

том, что располагаемое время-сечение предварения выпуска А1 обеспечивает

работу двигателя без заброса газов в продувочный ресивер.

Таким образом, выполненный поверочный расчет показал, что принятые фазы

и размеры органов газораспределения обеспечивают нормальное протекание

процесса газообмена для дизеля S70ME-GI с заданными мощностью, частотой

вращения и принятым уровнем среднего эффективного давления.

3.3 Расчет системы наддува.

3.3.1 Определение энергетического баланса в системе наддува

Расчет необходимой мощности компрессоров.

Принимаем:

коэффициент потери давления в фильтрах турбокомпрессоров ξф=0,99

барометрическое давление Pб=1бар

коэффициент потери давления в воздухоохладителе ξво=0,98

из расчета рабочего цикла Ps=3,8 бар

Определим:

давление воздуха на входе в компрессор P0=ξф ∙ Pб=0,99 ∙ 1=0,99 бар

давление воздуха на выходе из компрессора Pк=Ps/ξво=3,7/0,98=3,77 бар

степень повышения давления в компрессоре πк=Pк/P0=3,77/0,99=3,81.

Относительное повышение температуры в компрессоре рассчитываем

по формуле:

_

tк

k 1

k

к

1,41

1,4

1 3,81

1 0, 466

Приняв температуру на входе в фильтр компрессора Т0=298К,

определим удельную работу адиабатического сжатия:

Hк

Приняв

_

k 1

1, 4 1

RT0 tк

0, 287 298 0, 466 139,5 кДж/кг

k

1, 4

из

расчетов

рабочего

цикла

и

газообмена

значения

коэффициентов продуктов и избытка воздуха φ а=1,45; α=2,2; а также

G0=14,33 кг – массу воздуха, теоретически необходимую для сгорания одного

килограмма топлива; Gч = Ne ∙ ge=17845 ∙ 0,176= 3140,72 кг/ч – расход

топлива на двигатель, рассчитываем по формуле расход воздуха через

компрессоры

G G

0

G a

к

3600

ч 1, 45 2, 2 14,33 3140,72 39,9 кг/с

3600

Приняв из рекомендованного диапазона адиабатный КПД компрессора

ηак=0,85, определим необходимую мощность центробежных компрессоров:

N G H

к

к к

1

39,9 139,5

ак

1

6543 кВт

0,85

Приняв среднюю теплоемкость воздуха срв=1,005 кДж/(кг ∙ К),

определим температуру воздуха за компрессором:

T T

к

0 c

H

рв

к

298

ак

139,5

461, 2 К

1,005 0,85

3.3.2 Расчет располагаемой мощности газовых турбин.

Давление газов перед турбиной определяется с учетом потери давления

в выпускном тракте Pт=Ps ∙ ξп ∙ ξг. Общий коэффициент потери давления

определяется в виде произведения локальных коэффициентов

общ

0,99 0,98 0,98 0,98 0,892 0,831

ф во г от п

Где для коэффициентов потери давления (помимо принятых ранее 𝜉ф и

𝜉во ) выбраны значения:

𝜉г =0,98 – в выпускном трубопроводе турбины;

𝜉от =0,98 – выпускном трубопроводе после турбины;

𝜉п =Pг/Ps=3,3/3,7=0,892 – при продувке цилиндра (давление газов за

цилиндром из расчета газообмена Pг=3,3 бар)

Давление газов перед турбиной:

Pт = Ps ∙ ξп ∙ ξг = 3,8 ∙ 0,892 ∙ 0,98 = 3,23 бар.

Определим степень понижения давления газов турбине:

πт = Pт/Pот = ξобщ ∙ πк = 0,831 ∙ 3,813 = 3,17

Давление газа после турбины:

Pот = Pб/ξот = 1/0,98 = 1,02 бар

Относительный перепад температур в турбинах определим по формуле:

_

t 1

Т

1

1

1

0,26

k 1

1,35 1

k

3,17 1,35

Т

Температуру газов перед турбиной рассчитываем по уравнению

(показатель адиабаты для газов принимается k=1,35):

Q q

Н Г

T T

T

S ( G 1) c

0

а

рг

42700 0,45

306

676,6 K

(1,45 2,2 14,33 1) 1,11

где qг = 0,45 – относительная потеря теплоты с отработавшими газами

Qн = 42700 кДж/кг – низшая теплота сгорания топлива

Срг = 1,11 кДж/(кг ∙ К) – средняя изобарная удельная теплоемкость

газов.

Удельная располагаемая работа газов в турбине:

_ 1,35 1

k 1

H

RT t

0,287 676,6 0,26 193,6 кДж/кг

T

T T

k

1,35

Определим расход газов через турбины по формуле:

( G 1) G

0

ч (1,45 2,2 14,33 1) 3140,7 40,75 кг/с

G a

T

3600

3600

Для изобарного наддува суммарная располагаемая мощность турбин

рассчитывается по формуле:

N G H 40,75 193,6 0,84 6627 кВт

T

T T T

Эффективный КПД газовых турбин принят из рекомендованного

диапазона η=0,84.

Температура газов за турбиной:

T T

0т т

H

т ад.т. 676,6 193,6 0,884 522,4 K

c

1,11

рв

В последней формуле внутренний КПД турбины определяется при

значении механического КПД турбокомпрессора ηмт=0,95:

т 0,84 0,884

ад.т.

0,95

мт

Определим, насколько отличается Nт и Nк:

N

6627

Т

N

1 100%

1 100% 1,29%

N

6543

К

Таким образом, выполненный поверочный расчет показал, что

располагаемая мощность газовых турбин больше необходимой мощности

центробежных компрессоров и, следовательно, энергетический баланс в

системе наддува на расчетном режиме обеспечивается.

Относительная

суммарная

мощность

газовых

турбин

δт=Nт/Ni=

=6627/18984=0,349 (Ni=18984 кВт – индикаторная мощность двигателя из

расчета рабочего цикла).

Значение δт находится в рекомендованных пределах 0,2-0,4.

3.2. Выбор типа и числа турбокомпрессоров

Массовый расход воздуха на двигатель составляет 39,9 кг/с;

эффективная мощность двигателя Ne=17845 кВт. Согласно рис. 2.5 для

рассчитываемого двигателя целесообразно выбрать два турбокомпрессора –

ТСА66 (с аксиальной турбиной, диаметром рабочего колеса 66 см).

Выбираем коэффициент напора ψк=1,45. Приняв из расчета удельную

работу адиабатного сжатия Нк =139,5 кДж/кг, определим окружную скорость

на периферии колеса компрессора:

u

2

2 Hк

к

2 139,5

438,6 м/с

1,45

Плотность воздуха на входе в компрессор при параметрах P0=0,99 бар,

Т0=300 К составляет

0

100 p0 100 0,99

1,16 кг/м3

R T0

0,287 298

Диаметр колеса компрессора определим по формуле

4 Gк1

4 (39,9 / 2)

Dк

0,715 м

3,14 1,16 0,098 438,6

0 u2

Условный

коэффициент расхода центробежного компрессора в

формуле принят Ф = 0,098.

Для осуществления условия надежности примем в расчет 2 одинаковых

турбокомпрессора,

в

таком

случае

расход

воздуха,

потребляемый

компрессорами будет равен 19,95 кг/c на каждый турбокомпрессор. Также

при различных повреждениях в ходе различных условий работы, будет

возможность использовать один турбокомпрессор отдельно.

Рисунок 2.5 Типоразмеры турбокомпрессоров фирмы МАН типа TCA

Степень повышения давления в компрессоре, согласно расчету,

приведенному ранее, πк=3,81. По данным Gк и πк на рисунке приведена точка,

которая лежит в области параметров прототипа турбокомпрессора ТСА66 по

среднему типоразмерному ряду с πк. Таким образом, подтверждается

правильность выбора турбокомпрессора.

Следует отметить, что разница расчетного показателя диаметра =0,715

м и диаметра определенного по типоразмерному ряду =0,66 м составляет

8,26%, что допустимо согласно п.7.1 [3], не более 10 %.

При определении мощности компрессора и газовой турбины были

приняты адиабатный КПД компрессора ηак = 0,85 и КПД турбины ηт = 0,84.

Их произведение определяется КПД турбокомпрессора: ηтк = ηак ∙ ηт = 0,85 ∙

0,84 = 0,714.

Частота вращения ротора турбокомпрессора TCA88 на расчетном

режиме составит:

60 u

2 60 438,6 11728 об/мин

n

тк D

3,14 0,715

к

4 КРАТКОЕ ОПИСАНИЕ ГЛАВНОГО ДВИГАТЕЛЯ

Двигатель – двухтопливный с электронным управлением, двухтактный,

крейцкопфный, реверсивный с газотурбинным наддувом при постоянном

давлении газа перед турбиной, простого действия, со встроенным главным

упорным подшипником и рядным вертикальным расположением цилиндров

(поперечный разрез двигателя изображен на чертеже № 1).

Фундаментная рама выполнена монолитной с размещением цепного

привода и упорного подшипника в кормовом конце двигателя. Она состоит из

высоких сварных продольных и поперечных балок с литыми постелями

подшипников. Для крепления к судовому фундаменту используются болты и

приспособления для затяжки при помощи гидравлических инструментов. К

раме приваривается масляный поддон из стального листа с масляными

отверстиями, которые снабжены фильтрующими решетками.

Рамовые подшипники состоят из стальных вкладышей, покрытых тремя

слоями металлов (тонкостенные). Эти вкладыши ―выкатывают‖ при помощи

специальных

инструментов

в

комбинации

с

гидравлическими

и

инструментами для поднятия коленчатого вала.

Картер также выполнен сварным. С стороны коллектора выпускных

газов на уровне коленчатого вала предусмотрены предохранительные

клапаны для каждого цилиндра. Противоположная сторона оборудована

распашными дверями для доступа в картер двигателя также для каждого

цилиндра.

Картер

соединяется

с

фундаментной

рамой

болтами.

Фундаментную раму, станину и блок цилиндров воедино связывают

анкерными связями. Также со стороны кормы расположен цепной привод от

коленчатого вала, который обеспечивает давление в системе гидравлики,

управляющей двигателем.

Блок цилиндров изготовлен из чугуна. Совместно с цилиндровыми

втулками он образует полость продувочного воздуха и зарубашечное

пространство для охлаждения двигателя водой с подводом в верхней части.

Со стороны расположения управляющих механизмов блок цилиндров

снабжен крышками доступа в подпоршневое пространство для его очистки и

осмотра продувочных окон и поршневых колец. К блоку цилиндров крепятся

патрубки подачи масла для охлаждения поршней и для смазки. На днище

блока

цилиндров

уплотнительными

располагается

и

сальник

маслосъемными

поршневого

кольцами,

штока

с

препятствующими

попаданию масла в продувочную полость. Кроме того, в нем имеются

сливные отверстия из сальников поршневых штоков.

Втулки цилиндров отлиты из легированного чугуна и подвешены в

блоке с помощью низко расположенных буртов. Верхняя часть втулки

окружена чугунной охлаждающей рубашкой. Втулка цилиндра имеет

продувочные окна и сверления для щтуцеров подачи цилиндровой смазки. В

верхней

части

установлены

кольца

очистки

головок

поршней

для

предотвращения накопления отложений.

Крышка цилиндра откована из стали, цельная, со сверлениями для

охлаждающей воды. Она имеет центральное отверстие для выпускного

клапана и отверстия для топливных и газовых форсунок, пускового клапана и

индикаторного крана. Крышка цилиндра присоединяется к блоку цилиндра

шпильками и гайками. Для защиты распылителей всех форсунок от

подгорания

цилиндровая

крышка

оборудована

наваренным

предохранительным кожухом перед распылителями. К лицевой стороне

крышки прикреплен блок управления гидравлической системой

со

специальной секцией клапанов. Также крышка снабжена двумя комплектами

отверстий: первый подает газ из секции клапанов к каждой газовой форсунке

и второй для направления любой протечки газа в вентиляционную

вакуумную двустенную систему трубок.

Коленчатый вал - полусоставной. Он выполнен из кованых стальных

кривошипов (что характерно для 49 цилиндрового двигателя). На кормовом

конце вал имеет фланец для упорного подшипника, фланец для установки

шестерни

повышающей

зубчатой

передачи

к

насосам

подачи

гидравлического масла к блоку питания гидравлической системы и фланца

валоповоротного устройства.

На носовом конце – фланец для установки

демпфирующего устройства при необходимости. Этот фланец может быть

также использован для отбора мощности.

Маховик валоповоротного устройства имеет цилиндрические зубцы и

крепится к фланцу упорного вала. Он вращается шестерней редуктора

валоповоротного механизма, смонтированного на фундаментной раме.

Валоповоротный механизм приводится электродвигателем с встроенной

передачей

и

блокировкой,

положении.

тормозом.

не

Валоповоротное

допускающей

Включение

и

запуска

выключение

устройство

двигателя

при

валоповоротного

оборудовано

включенном

устройства

осуществляется вручную путем осевого перемещения шестерни.

Упорный подшипник состоит, в первую очередь, из упорного гребня на

коленчатом валу, опоры подшипника и чугунных сегментов, залитых белым

металлом. Упорный вал является неотъемлемой частью коленчатого вала.

Упор гребного винта передается через упорный гребень, сегменты и

фундаментную раму фундаменту двигателя и концевым клиньям. Упорный

подшипник получает смазку от основной системы смазки двигателя.

Шатун изготовлен из кованой стали или вылит из стали и

комплектуется крышками подшипников для крейцкопфных (головных) и

мотылевых подшипников. Крышки крепятся к шатуну шпильками и гайками

при помощи гидравлических инструментов.

Поршень состоит из головки (днища) и юбки. Головка изготовлена из

жаростойкой стали и имеет четыре поршневые канавки, хромированные по

верхней и нижней поверхности. Юбка поршня чугунная с бронзовым поясом.

Шток поршня - стальной кованый с упрочнением рабочей поверхности

для сальникового уплотнения. Шток соединен с крейцкопфом четырьмя

болтами. Шток имеет центральное сверление для подвода и отвода

охлаждающего масла.

Крейцкопф откован из стали и снабжен ползунами из мелкозернистого

чугуна, рабочие поверхности которых залиты баббитом. Телескопическая

трубка для подвода и отвода масла установлена на направляющих ползунах.

Крышка крейцкопфного подшипника – цельная, с вырезом для поршневого

штока.

Мотылевой подшипник имеет стальные тонкостенные вкладыши,

залитые антифрикционным сплавом. Смазочное масло подается по каналам в

крейцкопфе и шатуне.

Двигатель оснащен турбокомпрессором TCA66 фирмы MANDiesel,

устанавливаемым на кормовом конце двигателя. ТК частично охлаждается

пресной

водой,

оборудован

электронным

тахометром

с

датчиками

показывающего прибора, находящегося в ЦПУ. Кроме того, имеется ВО

моноблочного типа для центрального охлаждения пресной водой рабочим

давлением не более 4,5 бар. Воздухоохладитель спроектирован так, чтобы

перепад температур между продувочным воздухом и охлаждающей водой на

входе должен поддерживаться около 120С.

Воздух засасывается турбокомпрессором (ТК) непосредственно из

машинного отделения через фильтр-глушитель. Из ТК воздух проходит через

нагнетательный патрубок, воздухоохладитель (ВО) и ресивер продувочного

воздуха

и

поступает

к

продувочным

окнам

втулок

цилиндров.

Нагнетательный патрубок между ТК и ВО снабжен компенсатором и имеет

тепловую изоляцию снаружи.

Отработавшие газы из выпускных клапанов направляются в выпускной

коллектор, где выравниваются давления отдельных цилиндров. Далее газы

поступают в ТК уже при постоянном давлении. После ТК они направляются в

газовыпускной коллектор. Между выпускными клапанами и коллектором, а

также между коллектором и ТК, установлены компенсаторы.

Гидравлический цилиндр, по одному на каждый цилиндр ГД, состоит

из поддерживающей консоли на которой установлен распределительный

блок. Этот блок имеет некоторое число аккумуляторов для обеспечения

максимального расхода гидравлического масла для системы электронного

впрыска. Распределительный блок служит механической опорой для

гидравлически активируемых топливных насосов и приводов выхлопных

клапанов. Чтобы уменьшить количество дополнительных гидравлических

труб и соединений, клапан электронного впуска газа, также, как и трубные

соединения управляющего масла к газовым клапанам, должны входить в

конструкцию гидроцилиндров.

Двигатель имеет гидравлически активируемый питательный насос

топлива

на

каждом

редукционным

цилиндре.

клапаном,

Впрыск

который

топлива

электрически

осуществляется

управляется

гидроцилиндром.

Блок газовых клапанов состоит из квадратного стального блока,

прикрученного болтами к крышке цилиндра со стороны гидроцилиндра. Этот

блок включает в себя аккумулятор большого объема, клапан аварийной

защиты и два продувочных клапана. Все уплотнения газа высокого давления

находятся в местах соединения системы трубок с двойными стенками для

обнаружения протечки газа. Клапан электронного пуска газа и подача

управляющего масла также встроены в блок газовых клапанов. Газ подается в

аккумулятор через невозвратный клапан, расположенный в крышке впуска

аккумулятора. Чтобы убедится, что поток газа сильно не уменьшается во

время впрыска, измеряется относительный перепад давления. Максимальный

перепад давления приблизительно 20-30 бар.

Выпускной клапан состоит из корпуса и шпинделя. Корпус – чугунный

и имеет водяное охлаждение. Нижняя часть корпуса клапана изготовлена из

стали с наплавкой твердого сплава на седло и охлаждается водой.Шпиндель

изготовлен из жаропрочного никелевого сплава.В корпусе установлена

направляющая клапана. Выпускной клапан крепится к крышке цилиндра

шпильками с гайками, открывается гидравлической системой электронной

активации клапана и закрывается давлением сжатого воздуха.Управление

выхлопным клапаном контролируется пропорциональным клапаном, который

также активирует подачу топлива. При работе шпиндель медленно

проворачивается под действием выпускных газов, воздействующих на

закрепленные на нем небольшие лопатки.

Работу двухтопливной системы осуществляют топливонагнетательный

насос, позиционный датчик, активатор топливной форсунки для впрыска

топлива и систему подачи масла для контроля электронного активатора

газовой форсунки. Более подробно указано в разделе 6.

Смазка цилиндров осуществляется с помощью альфа лубрикаторов,

которые контролируются электронной системой двигателя.

Двигатель снабжен установленным на боковой стороне местным

постом управления и щитом приборов для аварийной работы.

Двигатель

обладает

трубопроводами

для

следующих

систем:

топливной, газовой, уплотняющего масла, подогрева топливных патрубков,

смазочного масла, охлаждающего масла поршней и гидравлического масла,

цилиндровой смазки, охлаждающей воды воздухоохладителя, охлаждения

зарубашечного

пространства

и

ТК,

очистки

ТК,

тушения

огня

в

подпоршневых пространствах, пускового воздуха, воздуха управления,

обнаружения масляного тумана и различных дренажных труб. Все трубы

изготовлены из стали, кроме системы воздуха управления и системы

подогрева топливных труб, которые изготовлены из меди. Все трубы

снабжены гнездами для хранения локальных инструментов, оборудованием

аварийной сигнализации и, более того, дополнительным сигнальным

оборудованием.

5.

ОБСЛУЖИВАЮЩИЕ

СИСТЕМЫ

ГД,

ВЫБОР

СОРТОВ

ТОПЛИВА И МАСЛА

5.1 Система тяжелого и дизельного топлива ГД

Рисунок 5.1 – Топливная система двигателя S70ME-GI

Главный двигатель на данном судне-прототипе способен сжигать

тяжелое топливо, дизельное топливо и газ, принципиальная схема изображена

на рисунке 5.1. Такое топливо обычно имеет вязкость до 700cСт при 50°С, что

является слишком высоким показателем для эффективного распыления и

сгорания. Вязкость для топливных форсунок должна быть 10-17 cСт, что

обеспечивает эффективную работы двигателя. Из этого следует, что топливо

должно быть подогрето до его доставки к форсункам. Температура, до

которой его нагревают, зависит от начальной вязкости топлива. Регулятор

вязкости контролирует непосредственно вязкость топлива и регулирует его

нагрев соответственно, что делает процесс подготовки топлива к распылу

полностью автоматизированным.

Тяжелое топливо хранится на борту в одном из топливных танков.

Главный двигатель и дизель-генераторы обычно работают на тяжелом

топливе, но в специальных зонах необходимо использовать только дизельное

топливо либо газ. Более строгие правила выбросов в настоящее время

требуют, чтобы дизельное топливо или газ обязательно использовались в

порту при грузовых операциях. В данной топливной системе также

установлены охладители дизельного топлива для поддержания нормальной

рабочей температуры и вязкости.

Перекачивающий насосы производительностью 20 м³/ч используются

для перекачивания тяжелого топлива из топливных танков запаса в отстойный

танк, откуда оно подается в сепаратор, очищается и перекачивается в

расходной

танк.

Перекачивающий

насос

для

дизельного

топлива

с

производительностью 5 м³/ч может использоваться и для тяжелого топлива,

если потребуется, с последующим очищением трубопровода всасывающей и

нагнетающей линии.

На судне присутствуют три центробежных сепаратора (на плакате не

указаны), которые используются для обработки дизельного и тяжелого

топлива, с последующим пополнением расходных танков, как дизельного, так

и тяжелого топлива. На каждый сепаратор подается топливо его собственным

насосом. Сепаратор также может быть использован для очистки дизельного

топлива по мере необходимости. Дизельное топливо берется из расходной

цистерны, очищается и сбрасывается обратно в ту же цистерну.Одного из

центробежных сепараторов тяжелого топлива в постоянной работе будет

хватать для непрерывной работы ГД на тяжелом топливе.

Расходомеры

в

топливной

системе

главного

двигателя

и

в

циркуляционной системе топлива позволяют определить количество топлива,

расходуемое двигателем.

Подача топлива на дизель-генераторы и в котел производится этой же

топливной системой из танков тяжелого или дизельного топлива. Инсинератор

и генератор инертного газа работают на дизельном топливе.

Выпускные клапана всех топливных насосов быстрозапорного типа со

специальным мостом, который управляется с противопожарной станции.

После ее активации клапана должны быть возвращены в начальное положение

вручную. Каждый отстойный и расходной танк оснащен дренажным клапаном

для слива воды с танка. Все танки и нагреватели обогреваются паром при

давлении 6 кг/см2, подаваемым от котла. Конденсат стекает из обогревающих

змеевиков в охладитель, затем в инспекционный сосуд, который находится в

верхней части танка, оснащенный масляным детектором и смотровым

стеклом.

Подача пара к обоим нагревателям контролируется контроллером вязкости.

Все топливные патрубки имеют под теплоизоляцией специальные патрубки, в

которых проходит греющий пар.

Нагретое и очищенное топливо подаѐтся к главному двигателю из

расходных танков. Топливо из расходного танка подается на один из двух

насосов низкого давления. Один насос работает в качестве дежурного насоса,

а второй насос находится в режиме готовности, который запустится в случае

падения давления в системе или падения напряжения на работающем насосе.

Циркуляционный

трубопровод

с

клапаном

находится

между

всасыванием насоса и нагнетанием, этот клапан перепускает топливо на

всасывание насоса при превышении заданного давления.

Тяжелое топливо отводится с обратного трубопровода через фильтр

циркуляционными насосами высокого давления. Нагнетание топливных

циркуляционных насосов идет через пару топливных нагревателей главного

двигателя, где топливо нагревают до температуры, соответствующей вязкости

в 13сСт, используя пар от основной паровой системы. Контроллер вязкости

находится в топливном трубопроводе после подогревателей и используется

для регулирования подачи пара к подогревателям для поддержания требуемой

вязкости топлива. Устройство для измерения вязкости можно обойти при

необходимости.

Топливные

обогреватели

можно

обогнуть,

чтобы

допустить

использование охладителя очищенного дизельного топлива, когда судно

работает в областях, требующих использование низкосернистого топлива и

соблюдения более строгих требований по выбросам. Охладитель также имеет

перепускной клапан.

Затем

нагретое

топливо

проходит

через

двойной

фильтр,

расположенный на выходе из модуля подготовки топлива, и через первый

расходомер. Циркулируемое топливо протекает через второй расходомер в

обратный трубопровод. Обратный трубопровод соединен с расходными

танками через клапан контрольного давления. Этот клапан устанавливает

давление в 4,5 кг\см2, и, если давление обратного потока превышается или

впускной клапан обратного трубопровода закрыт, топливо идет обратно в

расходный танк.

Подача избыточного количества топлива в топливопровод гарантирует

положительное давление на топливных насосах. Клапан регулирующий

давление топлива находится перед впускным топливным клапаном. Это

регулирующий клапан устанавливает давление в 8.8 кг/см2 и подает топливо в

обратный

топливопровод.

давления

на

входе

Это

топлива

гарантирует

в

поддержание

двигатель.

постоянного

Изолирующий

клапан,

расположенный на ответвлении к клапану регулирования давления, позволяет

изолировать его в случае выхода из строя.

Следует напомнить, что команда машинного отделения должна всегда

проявлять осторожность при работе с тяжелым и дизельным топливом.

Следует избегать перегрева дизельного и тяжелого топлива в расходных

танках и топливной системе.

Контролируем параметры системы:

-Перед сепарацией топлива, оно должно быть нагрето максимум до

95°С. Предел вязкости не должен превышать 50 cСт;

-На входе в двигатель тяжелое топливо должно быть нагрето до 125130°С и обладать вязкостью примерно 15 сСт.

Рекомендуемое топливо

Тяжелое топливо:

-ДТ-1 (М3), ДТ-2 (М4) и ДТ-3 (М5). Эти топлива представляют смесь мазута с

соляром и керосином в различных пропорциях;

-―ИФО 380ЭЛЭС‖ (IFO380LS-LowSulphur – низкосернистое), ―ИФО 180‖

(IFO180).

Дизельное топливо:

-Смесь из мазутов и керосино-газойлевых фракций типа моторного топлива

(ГОСТ 1667—51);

-―МаринДизельОилИсо 8217‖ (Marine diesel oil ISO 8217);

-―Бритиш Стандарт‖ (BritishStandard 6843).

Также могут быть использованы аналоги.

5.2 Система сжатого воздуха

Принципиальная схема системы сжатого воздуха изображена на рисунке

5.2

Рисунок 5.2- Система сжатого воздуха

В состав системы пускового воздуха и систему управления воздухом

входит:

-Компрессоры пускового воздуха, охлаждаемые водой, двухступенчатые с

промежуточным охлаждением;

-Ресиверы пускового воздуха с давлением 30 бар;

-Станция понижения давления. Понижает давление с 30 бар до 7 бар;

-Фильтр – 40 микрон;

-Трубопровод;

-Дежурный компрессор;

-Трубопроводы, КИП и арматура.

Система пускового воздуха снабжена двумя главными воздушными

поршневыми компрессорами с водяным охлаждением, подающими воздух с

производительностью 135 м3/ч и давлением 30 кг/см2 в два главных баллона

сжатого воздуха объемом 4,5 м3 каждый и во вспомогательный баллон

пускового воздуха объемом 0,25 м3 для вспомогательных двигателей. Главный

воздушный компрессор № 2 имеет питание от аварийного распределительного

щита. Сжатый воздух необходим для запуска главного двигателя и трех

вспомогательных двигателей; также он необходим для промывочного насоса

дизельного топлива для вспомогательных двигателей в случае обесточивания

судна. Система пускового воздуха также используется для подкачки

воздушной системы общего назначения и системы контрольного воздуха через

клапан понижения давления.

Вспомогательные двигатели могут быть запущены с использованием

воздуха из главных пусковых баллонов или из баллона вспомогательного

воздуха. Это достигается установкой перекрестного соединения трубопровода

на линии подачи воздуха к вспомогательным двигателям. Вспомогательный

баллон также имеет возможность пополнения от главных компрессоров при

необходимости.

Вспомогательный и два главных воздушных баллона заполняются

воздухом, прошедшим через водомаслоотделитель, расположенный на

выходном патрубке каждого компрессора. Каждый компрессор оснащен двумя

предохранительными клапанами, один – после первой ступени сжатия, а

другой – после второй ступени сжатия.

Зарубашечное

пространство

блока

цилиндров

оборудовано

предохранительным клапаном, который срабатывает, если система водяного

охлаждения подвергается избыточному давлению. Охлаждающая вода

подается

системой

вспомогательного

низкотемпературного

контура

охлаждающей воды.

Подшипники смазываются шестеренным насосом, установленным на

конце коленчатого вала компрессора. Реле давления подсоединено к системе

автоматического контроля и активирует сигнализацию, когда давление масла

упадет ниже заданной величины. Сенсор высокой температуры расположен на

выходном патрубке, который активирует сигнализацию при превышении

температурой установленного предела.

Каждый компрессор имеет устройство автоматической разгрузки,

которое останавливает и запускает компрессор. Это позволяет компрессору

запускать и останавливать разгрузку, таким образом уменьшая нагрузку на

электрический мотор и ходовую часть компрессора. Компрессора запускаются

и останавливаются при помощи датчика давления, расположенного на

входящем патрубке в главные пусковые баллоны.

Можно выбрать как основной режим работы компрессора, так и

резервный с помощью переключателя на пульте центрального поста

управления. Также этот переключатель позволяет установить компрессора на

ручное управление для запуска и остановки компрессоров при необходимости

при помощи кнопок.

Пусковой воздух подается к ГД и дизель – генераторам из воздушных

баллонов через отдельные главные патрубки. Промывочный топливный насос

с пневматическим приводом (аварийный насос) для дизель – генераторов

запускается воздухом от воздушного патрубка дизель – генераторов. Клапан

подачи воздуха к этому насосу всегда следует держать открытым. Кроме всего

прочего этот насос имеет собственный приводной насос охлаждения водой.

Компрессор пускового воздуха №2 имеет возможность питания от аварийного

распределительного щита. Это позволяет в случае обесточивания судна или в

случае полностью выведенной из строя его энергетической установки

запустит компрессор от аварийного дизель – генератора или берегового

питания.

5.3 Система смазки ГД

Главный двигатель имеет две раздельные системы смазочного масла:

- Система смазки рамовых подшипников, крейцкопфа и охлаждения поршней

(циркуляционная);

- Система цилиндровой смазки.

Рисунок 5.3 – Циркуляционная система смазки

В данную систему входят:

-Насосы смазочного масла;

-Масляный охладитель;

-Масляная цистерна;

-Трехходовой клапан;

-Фильтр;

-Дросселирующий клапан;

-Масляные сепараторы;

-Трубопроводы, КИП и арматура.

Система смазки рамовых подшипников, крейцкопфа и охлаждения

поршней (Циркуляционная). Принципиальная схема системы изображена на

рисунке 5.3. Подача масла в систему обеспечивается одним или двумя

главными

вертикальными

центробежными

электрическими

насосами

производительностью 170 м3/ч при давлении 4,1 кг/см2. При работе одного

насоса второй должен быть в постоянной готовности и включиться в случае

снижения давления масла в системе или отказа работающего насоса. Главные

масляные насосы из поддона картера ГД подают масло в двигатель через

главный масляный холодильник и фильтр автоматической очистки. Масляный

холодильник пластинчатого типа охлаждается водой, поступающей от

системы охлаждения пресной водой. Главная система смазки подает масло к

подшипникам двигателя, рамовым и крейцкопфным, турбокомпрессору и

поршням, где оно также оказывает охлаждающее воздействие. Входная

температура масла должна быть приблизительно 45°C, которая регулируется

трехходовым клапаном.

Необходимо отметить то, что масло перед поступлением в систему

проходит через масляные сепараторы, которые отделяют от масла воду и

твердые частицы во избежание повреждений трущихся деталей.

Система цилиндровой смазки. Принципиальная схема представлена на

рисунке 5.4 Смазка поршней и втулок обеспечена раздельными системами

смазочного масла. Высоко-щелочное цилиндровое масло подается в ГД

прямоточным методом. Цилиндровое масло смазывает поршневые кольца и,

уменьшая трение между кольцами и втулкой, обеспечивает уплотнение между

кольцами

и

втулкой.

Также

уменьшает

коррозионный

слой

путем

нейтрализации кислотности продуктов сгорания. Щелочность цилиндрового

масла должна выбираться согласно содержанию серы в топливе, подаваемого

в ГД. Количество цилиндрового масла к каждой точке может быть

отрегулировано индивидуально.

Из танков запаса цилиндрового масла последнее самотеком подается в

цистерну измерения уровня цилиндрового масла перед тем, как будет подано в

мультипликатор давления смазочного масла для подачи к лубрикаторам

главного двигателя (для каждого цилиндра). Цилиндровое масло проходит

через фильтр во избежание повреждения зеркала втулки посредством твердых

частиц.

Цистерна измерения уровня цилиндрового масла имеет объем 1м3 и

снабжена сигнализацией низкого уровня. Из этой цистерны цилиндровое

масло направлено в мультипликатор давления смазочного масла, который