Конструирование деталей получаемых литьем под давлением

advertisement

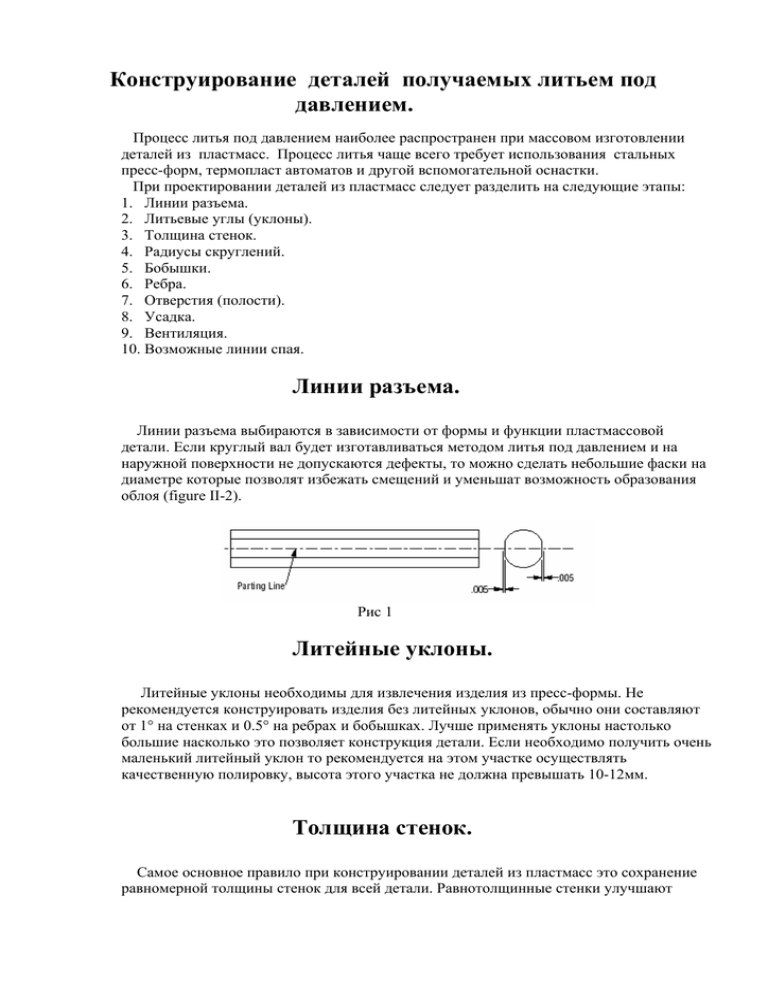

Конструирование деталей получаемых литьем под давлением. Процесс литья под давлением наиболее распространен при массовом изготовлении деталей из пластмасс. Процесс литья чаще всего требует использования стальных пресс-форм, термопласт автоматов и другой вспомогательной оснастки. При проектировании деталей из пластмасс следует разделить на следующие этапы: 1. Линии разъема. 2. Литьевые углы (уклоны). 3. Толщина стенок. 4. Радиусы скруглений. 5. Бобышки. 6. Ребра. 7. Отверстия (полости). 8. Усадка. 9. Вентиляция. 10. Возможные линии спая. Линии разъема. Линии разъема выбираются в зависимости от формы и функции пластмассовой детали. Если круглый вал будет изготавливаться методом литья под давлением и на наружной поверхности не допускаются дефекты, то можно сделать небольшие фаски на диаметре которые позволят избежать смещений и уменьшат возможность образования облоя (figure II-2). Рис 1 Литейные уклоны. Литейные уклоны необходимы для извлечения изделия из пресс-формы. Не рекомендуется конструировать изделия без литейных уклонов, обычно они составляют от 1° на стенках и 0.5° на ребрах и бобышках. Лучше применять уклоны настолько большие насколько это позволяет конструкция детали. Если необходимо получить очень маленький литейный уклон то рекомендуется на этом участке осуществлять качественную полировку, высота этого участка не должна превышать 10-12мм. Толщина стенок. Самое основное правило при конструировании деталей из пластмасс это сохранение равномерной толщины стенок для всей детали. Равнотолщинные стенки улучшают условия течения материала, снижают риск образования утяжек, уменьшают давление при литье и пр. Если необходимо изготовить деталь со стенками разной толщины, то необходимо обеспечить плавность перехода от одной толщины к другой и величина перепада не должна превышать 15% от номинальной толщины (рис 2). Углы рекомендуется всегда скруглять радиусами, не меньшими чем 50% от толщины стенок на внутренних стенках, и соответственно 150% на внешних (для сохранения равной толщины стенок) (figure II-4). Скругления и радиусы. Всегда необходимо избегать острых углов на изделии, они могут стать причиной трещин, концентрации напряжений, ухудшения течения материала и увеличенного износа пресс-формы. Лучше скруглять все наружные и внутренние грани максимально большими радиусами которые позволяет конструкция изделия. Бобышки. Бобышки обычно применяют для размещения арматуры, саморезов, направляющих штифтов и пр. сборки и монтажа изделия. Избегайте одиночных бобышек если это возможно. Лучше бобышки соединять ребрами со стенками для улучшения жесткости конструкции (figure II-5). Наружный диаметр бобышки должен равняться 2.5 диаметрам применяемого самореза. Толстостенные бобышки с толщиной стенки у основания большим чем 50% от толщины прилегающей стенки может оставлять видимые усадочные раковины. Для избежания этого явления рекомендуется применять бобышки, с диаметром равным 2 диаметрам применяемого самореза, и поддерживающими ребрами (рис II-6). Толщина ребер применяемых для укрепления бобышек не должна превышать 50% от толщины прилегающей стенки. Наружная и внутренняя поверхности бобышки должны иметь литейные уклоны не меньше 0.5°. Ребра. Ребра применяют когда необходимо обеспечить прочность или жесткость изделия. В изделиях где допускаются усадочные раковины ширина ребер у основания должна составлять 75-85% от толщины прилегающей стенки. Для ребер прилегающих к видовым поверхностям толщина у основания должна составлять 50% от толщины прилегающей стенки если видовая поверхность имеет текстурирование и 30% если текстурирование отсутствует. Величина усадочной раковины так же зависит и от материала. Высота ребер должна составлять как минимум 2.5-3 толщины стенки для обеспечения жесткости. Литейный уклон должен составлять не менее чем 0.5° на сторону. Радиусы скругления у основания ребра должны составлять 0.5мм. Расстояние между соседними ребрами должно составлять не менее 2-х толщин стенки , это необходимо для уменьшения литьевого давления и избежания возможных проблем с охлаждением пресс-формы (figure II-7). Отверстия (полости). Если в изделии необходимо получить отверстие и оно оформляется без применения специального знака, то угол поверхности стыковки матрицы и пуансона должен составлять как минимум 5°(рис 11-8). Источник: http://www.honeywell-plastics.com/literature/pdf/4745-1295-GN006.pdf Перевод: Артамошин И. 2003г