Методик

advertisement

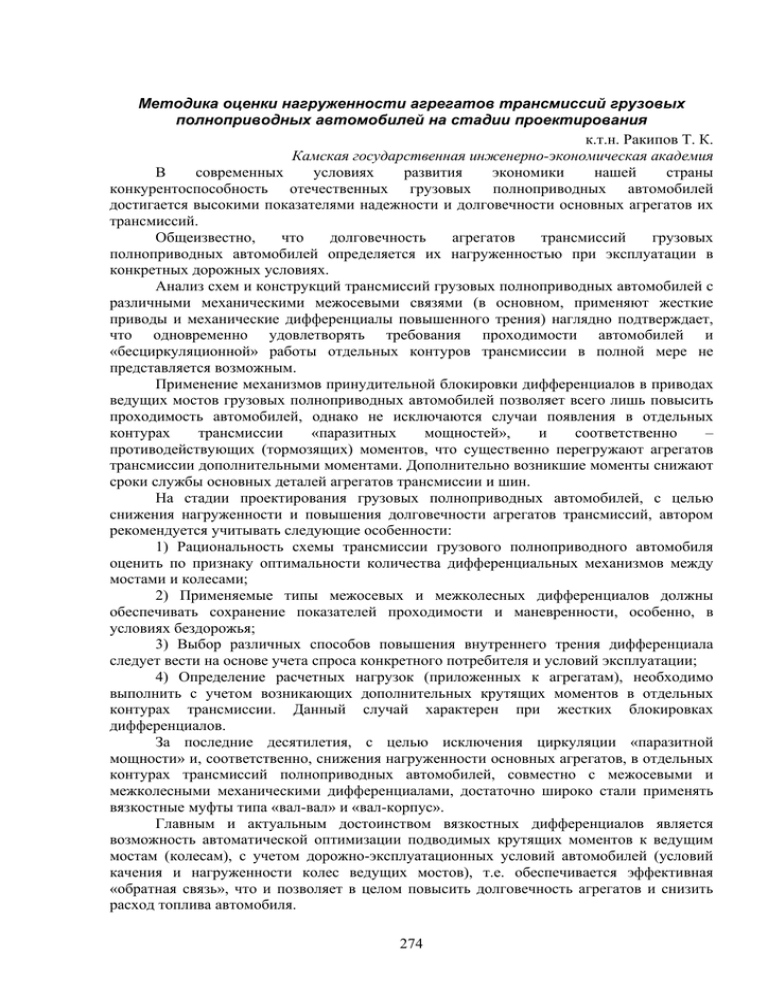

Методика оценки нагруженности агрегатов трансмиссий грузовых полноприводных автомобилей на стадии проектирования к.т.н. Ракипов Т. К. Камская государственная инженерно-экономическая академия В современных условиях развития экономики нашей страны конкурентоспособность отечественных грузовых полноприводных автомобилей достигается высокими показателями надежности и долговечности основных агрегатов их трансмиссий. Общеизвестно, что долговечность агрегатов трансмиссий грузовых полноприводных автомобилей определяется их нагруженностью при эксплуатации в конкретных дорожных условиях. Анализ схем и конструкций трансмиссий грузовых полноприводных автомобилей с различными механическими межосевыми связями (в основном, применяют жесткие приводы и механические дифференциалы повышенного трения) наглядно подтверждает, что одновременно удовлетворять требования проходимости автомобилей и «бесциркуляционной» работы отдельных контуров трансмиссии в полной мере не представляется возможным. Применение механизмов принудительной блокировки дифференциалов в приводах ведущих мостов грузовых полноприводных автомобилей позволяет всего лишь повысить проходимость автомобилей, однако не исключаются случаи появления в отдельных контурах трансмиссии «паразитных мощностей», и соответственно – противодействующих (тормозящих) моментов, что существенно перегружают агрегатов трансмиссии дополнительными моментами. Дополнительно возникшие моменты снижают сроки службы основных деталей агрегатов трансмиссии и шин. На стадии проектирования грузовых полноприводных автомобилей, с целью снижения нагруженности и повышения долговечности агрегатов трансмиссий, автором рекомендуется учитывать следующие особенности: 1) Рациональность схемы трансмиссии грузового полноприводного автомобиля оценить по признаку оптимальности количества дифференциальных механизмов между мостами и колесами; 2) Применяемые типы межосевых и межколесных дифференциалов должны обеспечивать сохранение показателей проходимости и маневренности, особенно, в условиях бездорожья; 3) Выбор различных способов повышения внутреннего трения дифференциала следует вести на основе учета спроса конкретного потребителя и условий эксплуатации; 4) Определение расчетных нагрузок (приложенных к агрегатам), необходимо выполнить с учетом возникающих дополнительных крутящих моментов в отдельных контурах трансмиссии. Данный случай характерен при жестких блокировках дифференциалов. За последние десятилетия, с целью исключения циркуляции «паразитной мощности» и, соответственно, снижения нагруженности основных агрегатов, в отдельных контурах трансмиссий полноприводных автомобилей, совместно с межосевыми и межколесными механическими дифференциалами, достаточно широко стали применять вязкостные муфты типа «вал-вал» и «вал-корпус». Главным и актуальным достоинством вязкостных дифференциалов является возможность автоматической оптимизации подводимых крутящих моментов к ведущим мостам (колесам), с учетом дорожно-эксплуатационных условий автомобилей (условий качения и нагруженности колес ведущих мостов), т.е. обеспечивается эффективная «обратная связь», что и позволяет в целом повысить долговечность агрегатов и снизить расход топлива автомобиля. 274 При выборе оптимальной схемы вязкостной муфты в составе межосевого дифференциала следует учитывать требования компактности межосевого агрегата, место его установки, а также рациональные ограничения максимальных и минимальных значений подводимых крутящих моментов к ведущим мостам автомобилей с позиций обеспечения требуемой его маневренности и исключения возможных пробуксовок отдельных колес или мостов. Конструкция вязкостной муфты типа «вал-корпус» позволяет изменить выходные крутящие моменты в пределах до 50% от возникающего в ней момента внутреннего трения, обусловленные разностью угловых скоростей корпуса и выходных валов межосевого дифференциального агрегата. Конструктивная схема вязкостной муфты типа «вал-вал» обеспечивает полное перераспределение (до 100%) созданного ее момента внутреннего трения между отстающими и забегающими выходными валами межосевого дифференциального агрегата автомобиля. Следовательно, при выборе рациональной схемы вязкостной муфты в составе межосевого дифференциала между мостами грузового полноприводного автомобиля, целесообразно учитывать потребные минимальные радиусы поворота мостов и колес, долю подводимого крутящего момента к контурам трансмиссии, действующих динамических вертикальных нагрузок на мосты (колеса мостов) и ограниченность размеров корпусных деталей межосевых дифференциалов. Такой всесторонний подход способствует одновременно реализовать преимущества механических межосевых дифференциалов и вязкостных муфт при их включении в трансмиссию грузовых полноприводных автомобилей по «параллельной» схеме. Ниже представлена методика оценки нагруженности (определения расчетных крутящих моментов) агрегатов трансмиссии трехосного грузового полноприводного автомобиля с механическими межосевыми дифференциалами и вязкостными муфтами в контурах «передний мост - задняя тележка», «средний - задний мосты» (рис.1.). Рисунок 1 - Расчетная схема выходных крутящих моментов межосевых дифференциалов трехосного грузового полноприводного автомобиля с вязкостными муфтами типа «вал-вал» 1- межосевой дифференциальный агрегат контура «передний мост - задняя тележка»; 2- межосевой дифференциальный агрегат контура «средний-задний мосты» На первом этапе определен подводимый крутящий момент к корпусу межосевого дифференциального агрегата контура «передний мост - задняя тележка» по общеизвестной зависимости: 275 М о = М е ⋅ u кп ⋅ u рк ⋅ η тр . Затем определены передаваемые максимальные крутящие моменты на передний мост и на заднюю тележку автомобиля. При этом следует учесть, что на трехосных грузовых полноприводных автомобилях в раздаточной коробке рекомендуется устанавливать несимметричные дифференциалы с передаточным отношением 1 : 2. Величину подводимого крутящего момента к переднему мосту трехосного полноприводного автомобиля рекомендуется определить по формуле: М1 = Мо (1 ± кб1 ) ± М тр1 3 . Следовательно, подводимый крутящий момент к приводу задней тележки трехосного полноприводного автомобиля необходимо определить по следующей формуле: 2 М 23 = М о (1 ± к б1 ) ± М тр1 3 . Коэффициент блокировки (кб1) механической части межосевого дифференциального агрегата контура «передний мост - задняя тележка» обуславливается возможными трениями в его зубчатых зацеплениях и может достичь до 0,1. В приведенных выше формулах знаки: «+» - относится к отстающему мосту (контуру); «-» - относится к забегающему мосту (контуру). Величина момента трения вязкостной муфты (Мтр1) зависит в первую очередь от максимальной разности угловых скоростей выходных валов, а также от ее конструктивных параметров и от кинематической вязкости применяемой силиконовой жидкости. Момент трения вязкостной муфты определяется по общеизвестной формуле: М тр = (z + 1) ⋅ π ⋅ ρ ⋅ν ⋅ ∆ω (R 4 − r 4 ) 2S , где z - число дисков вязкостной муфты; R , r - соответственно наружные и внутренние радиусы дисков вязкостной муфты; S - зазор между дисками; ρ - плотность силиконовой жидкости; ν - кинематическая вязкость силиконовой жидкости; ∆ω - разность угловых скоростей выходных валов вязкостной муфты. Максимально и минимально возможные величины моментов трения вязкостной муфты определяются условиями пробуксовки колес мостов и минимально возможными приведенными радиусами поворота переднего моста и мостов задней тележки. На втором этапе следует определить величин подводимых крутящих моментов к среднему и заднему мостам трехосного грузового полноприводного автомобиля. Максимальное значение данного крутящего момента зависит в первую очередь от условий работы дифференциального агрегата, установленного в раздаточной коробке трехосного грузового полноприводного автомобиля, и определяется по следующей формуле: 2 мах М 23 = М о (1 ± к б1 ) ± М тр1 3 . При определении величин подводимых крутящих моментов к среднему и заднему мостам рекомендуется учитывать конструктивных пара-метров вязкостной муфты межосевого дифференциального агрегата и передаточное отношение симметричного дифференциала, а также его максимально возможного коэффициента блокировки. 276 Окончательно, подводимые крутящие моменты к среднему и заднему мостам, аналогично первому этапу, определяются с учетом их приведенных угловых скоростей (с учетом отстающих или забегающих мостов). Следовательно, величину подводимого крутящего момента к среднему мосту трехосного грузового полноприводного автомобиля рекомендуется определить по следующей формуле: М2 = М 23 (1 ± кб 2 ) ± М тр 2 2 . Значение крутящего момента, подводимого к заднему мосту трехосного грузового полноприводного автомобиля, следует определить по формуле: М3 = М 23 (1 ± кб 2 ) ± М тр 2 2 . Коэффициент блокировки (кб2) механической части межосевого дифференциального агрегата контура «средний - задний мосты» определяется создаваемым моментом трения в дифференциале и подводимым крутящим моментом к корпусу дифференциала. Величины максимальных и минимальных моментов трения вязкостной муфты (Мтр2) межосевого дифференциального агрегата контура «средний - задний мосты» определяются также, как и в предыдущем этапе. Поэтому при оптимизации конструктивных параметров вязкостной муфты следует тщательно выполнить уточненные расчеты по определению минимальных радиусов поворота мостов автомобиля при движении по криволинейной траектории, с учетом максимально возможных углов увода соответствующих колес мостов и критических скоростей маневрирования. При этом максимальный момент трения вязкостной муфты должен исключить возможные случаи одновременного буксования всех колес моста, т.е. максимальная величина подводимого (реализуемого) крутящего момента к мосту должна определяться действующим на него сцепным весом, что и позволяет обеспечить оптимальную проходимость трехосного грузового полноприводного автомобиля без дополнительного применения механизмов принудительной блокировки. Разработанная методика оценки нагруженности агрегатов трансмиссий автором внедрены в научно-техническом центре ОАО КАМАЗ при проектировании трансмиссий двухосных и трехосных полноприводных грузовых автомобилей. Таким образом, предложенная методика позволяет конструкторам одновременно более точно оценить действующие нагрузки на агрегаты трансмиссии грузовых полноприводных автомобилей, гарантировать потребный ресурс основных их деталей на стадии проектирования благодаря возможностям обеспечения рационального распределения и определения крутящих моментов между мостами. 277