Севмашвтуз, 2004.

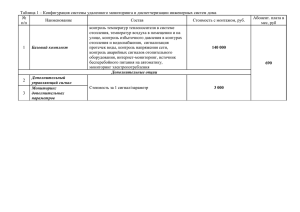

advertisement