Document 2309065

advertisement

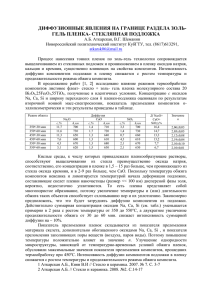

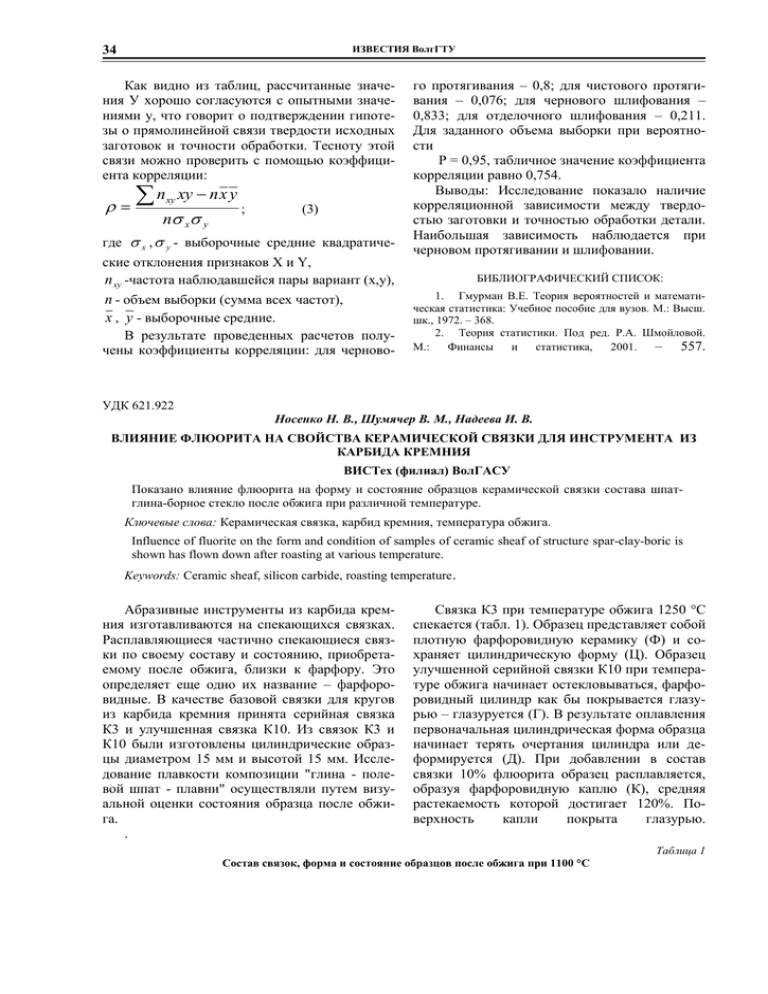

ИЗВЕСТИЯ ВолгГТУ 34 Как видно из таблиц, рассчитанные значения У хорошо согласуются с опытными значениями у, что говорит о подтверждении гипотезы о прямолинейной связи твердости исходных заготовок и точности обработки. Тесноту этой связи можно проверить с помощью коэффициента корреляции: n xy xy n x y n x y ; (3) где x , y - выборочные средние квадратические отклонения признаков X и Y, n xy -частота наблюдавшейся пары вариант (x,y), n - объем выборки (сумма всех частот), x , y - выборочные средние. В результате проведенных расчетов получены коэффициенты корреляции: для черново- го протягивания – 0,8; для чистового протягивания – 0,076; для чернового шлифования – 0,833; для отделочного шлифования – 0,211. Для заданного объема выборки при вероятности Р = 0,95, табличное значение коэффициента корреляции равно 0,754. Выводы: Исследование показало наличие корреляционной зависимости между твердостью заготовки и точностью обработки детали. Наибольшая зависимость наблюдается при черновом протягивании и шлифовании. БИБЛИОГРАФИЧЕСКИЙ СПИСОК: 1. Гмурман В.Е. Теория вероятностей и математическая статистика: Учебное пособие для вузов. М.: Высш. шк., 1972. – 368. 2. Теория статистики. Под ред. Р.А. Шмойловой. М.: Финансы и статистика, 2001. – 557. УДК 621.922 Носенко Н. В., Шумячер В. М., Надеева И. В. ВЛИЯНИЕ ФЛЮОРИТА НА СВОЙСТВА КЕРАМИЧЕСКОЙ СВЯЗКИ ДЛЯ ИНСТРУМЕНТА ИЗ КАРБИДА КРЕМНИЯ ВИСТех (филиал) ВолГАСУ Показано влияние флюорита на форму и состояние образцов керамической связки состава шпатглина-борное стекло после обжига при различной температуре. Ключевые слова: Керамическая связка, карбид кремния, температура обжига. Influence of fluorite on the form and condition of samples of ceramic sheaf of structure spar-clay-boric is shown has flown down after roasting at various temperature. Keywords: Ceramic sheaf, silicon carbide, roasting temperature. Абразивные инструменты из карбида кремния изготавливаются на спекающихся связках. Расплавляющиеся частично спекающиеся связки по своему составу и состоянию, приобретаемому после обжига, близки к фарфору. Это определяет еще одно их название – фарфоровидные. В качестве базовой связки для кругов из карбида кремния принята серийная связка К3 и улучшенная связка К10. Из связок К3 и К10 были изготовлены цилиндрические образцы диаметром 15 мм и высотой 15 мм. Исследование плавкости композиции "глина - полевой шпат - плавни" осуществляли путем визуальной оценки состояния образца после обжига. . Связка К3 при температуре обжига 1250 °С спекается (табл. 1). Образец представляет собой плотную фарфоровидную керамику (Ф) и сохраняет цилиндрическую форму (Ц). Образец улучшенной серийной связки К10 при температуре обжига начинает остекловываться, фарфоровидный цилиндр как бы покрывается глазурью – глазуруется (Г). В результате оплавления первоначальная цилиндрическая форма образца начинает терять очертания цилиндра или деформируется (Д). При добавлении в состав связки 10% флюорита образец расплавляется, образуя фарфоровидную каплю (К), средняя растекаемость которой достигает 120%. Поверхность капли покрыта глазурью. Таблица 1 Состав связок, форма и состояние образцов после обжига при 1100 °С ИЗВЕСТИЯ ВолгГТУ Связка 1* 2* 3* 4 5 6 7 8 9 10 11 12 13 14 15 Шпат z1, % Глина z2, % 70 55 49,5 62,4 55,3 48,5 43,3 59,8 53,0 46,5 41,5 57,2 50,7 44,4 39,7 30 25 22,5 15,6 18,4 18,9 20,5 15,0 17,7 18,1 19,7 14,3 16,9 17,3 18,9 35 Фритта z3, % Флюорит z4, % Форма Состояние 20 18 18,0 22,2 28,6 32,2 17,2 21,3 27,4 30,8 16,5 20,4 26,3 29,4 10 4 4 4 4 8 8 8 8 12 12 12 12 Ц ЦД К Ц Ц Ц Ц Ц Ц Ц Ц ЦДС ЦД ЦД ЦД Ф ФГ ФГ Ф Ф Ф Ф ФГ ФГ ФГ ФГ ФГ ФГ ФГ ФГ *Температура обжига 1250 °С. Таким образом, введение 10% флюорита в серийную связку К10 вызывает почти полное еѐ расплавление и фактически превращает спекающуюся связку в плавящуюся. Изменение плавкости связки позволяет снизить температуру обжига. Для определения оптимального исходного содержания компонентов керамической связки воспользуемся данными работы [1]. Авторами определена температура огнеупорности T керамических связок системы глина-полевой шпат-борное стекло. Эксперименты выполнены методом дробных реплик. К сожалению, регрессионные модели огнеупорности в работе [1] не приведены. Но имеющиеся экспериментальные данные позволяют воспроизвести линейную корреляционную модель, построенную по дробной полуреплике 23-1: Т = 1202 – 32,5Z1 + 37,5Z2 – 27,5Z3 (1) где Z1, Z2, Z3 – приведенные факторы, определяющие содержание соответственно полевого шпата, глины и борного стекла. Используя зависимость (1), рассмотрены возможные варианты составов связки, обеспечивающие одинаковые значения огнеупорности. В качестве базовых температур выбраны 1300 °С и 1180 °С. Первая температура близка к среднему максимальному значению огнеупорности в рассматриваемой области концентраций, вторая – к среднему значению огнеупорности, при котором получена наибольшая твердость абразивного инструмента. Поскольку рассматривая система является трехкомпонентной и массовые концентрации полевого шпата z1, глины z2 и борного стекла z3 удовлетворяют условию х1 + х2 + х3 =100%, полученные результаты представлены на концентрационном треугольнике Гиббса в виде изолиний огнеупорности (рис.). Концентрации, расположенные на изолинии Т=1180 °С приняты в качестве исходных для исследования влияния флюорита на состояние связки. При выборе концентраций учитывали требования, рекомендованные в работе [2], ограничивающие минимальное содержание полевого шпата и глины: х1≥40%; х2≥15%. (2) Исходные концентрации компонентов приведены в табл. 2. Они получены делением изолинии Т=1180 °С (рис. 1) на три приблизительно равные части. Составы 3 и 4 по содержанию борного стекла находится за пределами области модели (1), но обеспечивают принятую термостойкость связки и соответствуют требованиям (2). ИЗВЕСТИЯ ВолгГТУ 36 Рис.1. Изолинии огнеупорности керамической связки системы шпат-глина-борное стекло Таблица 2. Исходные составы связок Связка 1 2 3 4 Шпат х1 0,65 0,58 0,51 0,45 Глина х2 0,16 0,19 0,20 0,22 Стекло х3 0,19 0,23 0,29 0,33 собой спекшуюся керамику, имеющую фарфоровидный оттенок, в ряде случаев слабовыраженный. При увеличении концентрации флюорита до 8% образцы сохраняют цилиндрическую форму, представляют собой плотную спекшуюся фарфоровидную керамику, поверхность которой покрыта глазурью. У рецепта 8, содержащего наибольшее количество полевого шпата, один из трех образцов в результате оплавления немного осел, т.е. деформировался (Д). В целом по внешнему виду образцы с содержанием 8% флюорита соответствуют состоянию образцов на серийной связке К10 при температуре обжига 1250 °С. С увеличением содержания флюорита до 12% форма цилиндра в результате оплавления изменилась еще больше, особенно сильная деформация образца (ДС) происходит для состава 12. Основываясь на полученных результатах, можно сделать заключение, что для составов 4 – 7 температура обжига 1100 °С является существенно заниженной. Для составов 12 – 15 температуру обжига можно снизить, особенно для состава 12. Для составов 8 – 11 температура обжига близка к оптимальной. БИБЛИОГРАФИЧЕСКИЙ СПИСОК Новую экспериментальную связку получали из исходных, введением в них флюорита в количестве 4, 8 и 12 %. Добавление флюорита изменяет концентрации шпата, глины и стекла, значения которых пересчитаны с учетом введения флюорита и приведены в табл. 1. С добавлением 4% флюорита образец сохраняет цилиндрическую форму и представляет 1. Копатилов В.И., Федотова С.М. Применение многофакторного планирования при определении рационального состава керамической связки и расчета рецептуры формовочных абразивных масс// Абразивы, 1974. – №1. – С. 1 – 5. 2. Шелачева Е.Г., Федотова С.М., Ройтштейн Г.Ш. Оптимизация состава керамических связок. Абразивы, 1974. №10. – С. 8 – 14. УДК 621.923 Носенко В. А. (д-р техн. наук, профессор), Белухин Р. А. (д-р техн. наук) ВЫСОТНЫЕ ПАРАМЕТРЫ ШЕРОХОВАТОСТИ ПРИ ШЛИФОВАНИИ НЕРЖАВЕЮЩЕЙ СТАЛИ ВЫСОКОСТРУКТУРНЫМ КРУГОМ ВПИ (филиал) ГОУ ВПО «ВолгГТУ» E-mail: nosenk@volpi.ru Исследовано влияние твѐрдости и структуры абразивного инструмента на среднее арифметическое и дисперсию высотных параметров шероховатости обработанной поверхности при шлифовании нержавеющей стали на различных глубинах. Ключевые слова: Глубина шлифования, нержавеющая сталь, шероховатость, высотные параметры, износ инструмента, твердость, структура. Shown influence of hardness and structure of the abrasive tool at the arithmetic means and at the variances of the high-rise parametres of a roughness of the machined surface in grinding of stainless steel at different depths.